Windkraft im Wandel: Recycling als Chance statt Problem – Was passiert eigentlich mit Windrädern nach ihrem Betrieb?

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 15. September 2025 / Update vom: 15. September 2025 – Verfasser: Konrad Wolfenstein

Windkraft im Wandel: Recycling als Chance statt Problem – Was passiert eigentlich mit Windrädern nach ihrem Betrieb? – Bild: Xpert.Digital

Vom Windrad zum Spielplatz: Die geniale Zweitkarriere alter Rotorblätter

Windkraft-Mythos entlarvt: Warum alte Rotorblätter kein Müllproblem mehr sind

Diese Frage beschäftigt sowohl Befürworter als auch Kritiker der Windenergie. Nach etwa 20 bis 25 Jahren haben Windenergieanlagen das Ende ihrer wirtschaftlichen Lebensdauer erreicht. Dabei macht das Recycling der meisten Komponenten bereits heute keine großen Probleme – Stahl, Kupfer und Beton lassen sich etabliert wiederverwerten. Die Herausforderung liegt primär bei den Rotorblättern, die aus schwer trennbaren Verbundwerkstoffen bestehen.

Welche Mengen an Rotorblättern müssen in Deutschland recycelt werden?

Deutschland steht vor einer erheblichen Rückbauwelle. Zum Jahreswechsel 2020/2021 endete für etwa 5.200 Windenergieanlagen die 20-jährige EEG-Förderung, weitere 8.000 Anlagen folgen bis Ende 2025. Bis 2030 werden laut Branchenschätzungen circa 25.000 Rotorblätter zurückgebaut werden müssen, was etwa 400.000 Tonnen Material entspricht.

Diese Materialien bestehen größtenteils aus glasfaserverstärktem Kunststoff (GFK), einem langlebigen aber recyclingtechnisch anspruchsvollen Verbundwerkstoff. Dabei machen die Rotorblätter nur etwa 5 Prozent des Gesamtgewichts einer Windkraftanlage aus, während bis zu 90 Prozent der anderen Komponenten bereits heute in etablierte Recyclingkreisläufe zurückgeführt werden können.

Welche konkreten Recyclingverfahren gibt es bereits?

Die Branche hat vier Hauptrecyclingwege entwickelt, die teilweise schon industriell etabliert sind:

Das mechanisch-thermische Verfahren nutzt Zementwerke als Verwertungsstandort. Unternehmen wie Holcim haben bereits funktionierende Konzepte umgesetzt. Dabei werden die Rotorblätter zunächst zerkleinert, die Glasfasern ersetzen Zuschlagstoffe und die Harzbestandteile liefern Energie für den Zementherstellungsprozess. Diese Methode ist bereits industriell skalierbar und wirtschaftlich etabliert.

Das Zementwerk Lägerdorf der Holcim GmbH in Schleswig-Holstein verwertete bis vor kurzem geschredderte Windradflügel als Ersatzbrennstoff. Durch diese thermische Verwertung können CO2-Emissionen verringert werden, da fossile Brennstoffe ersetzt werden. Durch die Nutzung von 1.000 Tonnen Alt-GFK können bis zu 450 Tonnen Kohle, 200 Tonnen Kreide und 200 Tonnen Sand eingespart werden.

Wie funktioniert chemisches Recycling bei Rotorblättern?

Chemische Recyclingverfahren wie Pyrolyse und Solvolyse befinden sich noch im Aufbau, zeigen aber vielversprechende Ansätze. Diese Verfahren trennen Verbundstoffe in ihre Grundbestandteile auf, wodurch Glasfasern und Harze stofflich zurückgewonnen werden können.

Die Pyrolyse ist besonders für die Trennung von Fasern aus duroplastischen Kunststoffmatrizes geeignet. Dabei werden die dickwandigen Faserverbundstrukturen der Rotorblätter bei hohen Temperaturen in inerter Atmosphäre behandelt. Die zurückgewonnenen Fasern können nach entsprechender Aufbereitung wieder industriell genutzt werden.

Das Forschungsprojekt RE_SORT entwickelt neue Pyrolysetechnologien speziell für dickwandige Faserverbundstrukturen mit Wandstärken bis zu 150 mm, wie sie in Rotorblättern vorkommen. Neben den Rezyklatfasern können auch die anfallenden Pyrolyseöle und Pyrolysegase industriell verwertet werden.

Was bedeutet Design for Recycling bei modernen Rotorblättern?

Die Windindustrie arbeitet bereits an grundsätzlich recycelbaren Rotorblättern für zukünftige Anlagen. Siemens Gamesa hat mit dem RecyclableBlade eine Lösung entwickelt, die seit 2022 kommerziell verfügbar ist.

Diese RecyclableBlades nutzen eine spezielle Harztechnologie, bei der sich die Materialien am Ende der Lebensdauer vollständig zurückgewinnen lassen. Durch das Eintauchen in eine milde Säurelösung löst sich das Harz bei erhöhter Temperatur auf, wodurch Glasfasern, Harz, Holz und Metall getrennt und in anderen Industrien wiederverwendet werden können.

Das erste kommerzielle Offshore-Projekt mit diesen recycelbaren Rotorblättern wurde 2022 im deutschen Windpark Kaskasi realisiert. RWE als Betreiber setzt inzwischen auch beim Sofia-Projekt auf 132 RecyclableBlades.

Welche Rolle spielt Vestas bei der Kreislaufwirtschaft?

Vestas verfolgt mit seinem Ziel abfallfreier Turbinen bis 2040 einen systematischen Ansatz. Das Unternehmen arbeitet an zwei parallelen Initiativen: DecomBlades für bestehende Rotorblätter und CETEC für zukünftige Kreislaufwirtschaftslösungen.

Das CETEC-Projekt (Circular Economy for Thermosets Epoxy Composites) entwickelt eine chemische Recycling-Methode, die Epoxidharze in ihre Grundbestandteile zerlegt. Diese können anschließend wieder bei der Herstellung neuer Rotorblätter eingesetzt werden, wodurch ein vollständig zirkuläres System entsteht.

Aktuell sind Vestas-Turbinen zu 85 Prozent recycelbar. Bis 2025 soll die Blade-Recycelbarkeit auf 50 Prozent und bis 2030 auf 100 Prozent gesteigert werden.

Welche kreativen Upcycling-Ansätze gibt es?

Neben den industriellen Recyclingverfahren entstehen innovative Upcycling-Projekte, die ausgediente Rotorblätter direkt in neue Anwendungen überführen. Das niederländische Unternehmen BladeMade wandelt Rotorblätter in Stadtmöbel, Spielplätze, Bushaltestellen und Infrastrukturobjekte um.

Diese Anwendungen nutzen die besonderen Eigenschaften der Rotorblätter: Sie sind extrem langlebig, witterungsbeständig, vandalismussicher und haben eine einprägsame Formensprache. Ein einzelnes Rotorblatt kann für verschiedene Anwendungen in Segmente geschnitten werden – der stärkste Teil wird als tragende Konstruktion genutzt, die Spitze als Sitzbank und die Rundstücke als Pflanzgefäße.

Mit 200 Rotorblättern lässt sich beispielsweise ein Kilometer Lärmschutzwand errichten. Die Projekte sparen bis zu 90 Prozent CO2-Emissionen gegenüber herkömmlichen Materialien und geben den Rotorblättern eine zweite Nutzungsphase von 50 bis 100 Jahren.

Wie viel Material durch Abrieb geht tatsächlich verloren?

Der Abrieb an Rotorblättern ist ein oft diskutiertes Thema, das jedoch überschaubare Dimensionen hat. Laut Fraunhofer IWES entstehen durch Erosion etwa 0,1 bis 5 kg Materialverlust pro Rotorblatt und Jahr, abhängig von Standort, Beschichtung und Windlast.

Diese Werte sind vergleichbar mit anderen technischen Systemen – ein LKW-Reifen verliert etwa 2 kg Material auf 10.000 km Fahrleistung. Bei Offshore-Anlagen gelten besonders strenge Umweltauflagen mit Dokumentation und regelmäßiger Überprüfung.

Das Fraunhofer IWES entwickelt Testverfahren zur Bewertung verschiedener Beschichtungssysteme und arbeitet an optimierten Folien und Lacken, um erosionsbedingte Verluste zu minimieren und gleichzeitig die aerodynamischen Eigenschaften zu verbessern.

Neu: Patent aus den USA – Solarparks bis zu 30 % günstiger und 40 % schneller und einfacher installieren – mit Erklärvideos!

Neu: Patent aus den USA – Solarparks bis zu 30 % günstiger und 40 % schneller und einfacher installieren – mit Erklärvideos! - Bild: Xpert.Digital

Das Herzstück dieser technologischen Weiterentwicklung ist die bewusste Abkehr von der konventionellen Klemmenbefestigung, die seit Jahrzehnten den Standard darstellt. Das neue und zeit- wie kostengünstigere Montagesystem begegnet dieses mit einem grundlegend anderen, intelligenteren Konzept. Anstatt die Module punktuell zu klemmen, werden sie in eine durchgehende, speziell geformte Trägerschiene eingelegt und dort sicher gehalten. Diese Konstruktion sorgt dafür, dass alle auftretenden Kräfte – seien es statische Lasten durch Schnee oder dynamische Lasten durch Wind – gleichmäßig über die gesamte Länge des Modulrahmens verteilt werden.

Mehr dazu hier:

Warum Deutschland beim Windkraft‑Recycling weltweit vorne liegt

Welche Standards und Normen regulieren das Windkraft-Recycling?

Die Branche hat mit der DIN SPEC 4866 erstmals einen einheitlichen Standard für nachhaltigen Rückbau und Recycling von Windenergieanlagen geschaffen. Diese Spezifikation wurde 2020 von 25 Experten aus Industrie, Wissenschaft und Behörden erarbeitet und legt Anforderungen für den gesamten Rückbauprozess fest.

Die RDRWind e.V. (Industrievereinigung für Repowering, Demontage und Recycling von Windenergieanlagen) initiierte diesen Standard und arbeitet nun an einer vollständigen DIN-Norm sowie einem Gütezeichen für Rückbauprozesse. Dies soll Transparenz und Vergleichbarkeit bei Qualität, Sicherheitsanforderungen und Umweltverträglichkeit schaffen.

Wie entwickelt sich die Recycling-Infrastruktur?

Die Recycling-Infrastruktur wird kontinuierlich ausgebaut. Unternehmen wie die neocomp GmbH in Bremen betreiben bereits Zerkleinerungsanlagen mit Kapazitäten von bis zu 120.000 Tonnen Alt-GFK pro Jahr. Diese Anlagen können die anfallenden Mengen problemlos bewältigen und verarbeiten bereits heute etwa 30.000 Tonnen jährlich.

Europäische Initiativen wie das DecomBlades-Projekt bündeln die Expertise entlang der gesamten Wertschöpfungskette. Zehn Projektpartner arbeiten gemeinsam an der Kommerzialisierung nachhaltiger Recyclingtechnologien für Rotorblätter.

Was passiert mit den recycelten Materialien konkret?

Die recycelten Materialien finden vielfältige Anwendungen. Glasfasern aus dem mechanischen Recycling werden als Sandsubstitut in der Zementherstellung eingesetzt, während die organischen Bestandteile als Kohleersatz dienen. Durch diese Co-Processing-Verfahren werden fossile Rohstoffe direkt ersetzt.

Bei chemischen Recyclingverfahren entstehen hochwertigere Produkte. Die zurückgewonnenen Fasern können nach entsprechender Aufbereitung wieder in Faserverbundanwendungen eingesetzt werden. Pyrolyseöle finden als chemische Grundstoffe Verwendung, während Pyrolysegase energetisch genutzt werden können.

Das Siemens Gamesa RecyclableBlade-Verfahren ermöglicht sogar die Rückgewinnung von Materialien in Originalqualität. Die getrennten Komponenten – Harz, Glasfaser und Holz – können ohne Qualitätsverlust in neuen Produkten wie Koffern oder Bildschirmgehäusen verwendet werden.

Welche Herausforderungen bestehen noch?

Trotz der Fortschritte bleiben Herausforderungen bestehen. Chemische Recyclingverfahren befinden sich noch im Pilot- und Skalierungsstadium und müssen ihre industrielle Tauglichkeit unter Beweis stellen. Die Wirtschaftlichkeit verschiedener Verfahren hängt stark von der regionalen Infrastruktur und den Rohstoffpreisen ab.

Bei Offshore-Anlagen kommen logistische Herausforderungen hinzu, da die Rotorblätter zunächst an Land transportiert werden müssen. Die Koordination zwischen verschiedenen Akteuren – von Anlagenbetreibern über Rückbauunternehmen bis zu Recyclingfirmen – erfordert standardisierte Prozesse.

Wie wird sich das Recycling weiterentwickeln?

Die Entwicklung geht eindeutig in Richtung Kreislaufwirtschaft. Hersteller wie Siemens Gamesa und Vestas haben sich verbindliche Ziele für vollständig recycelbare Turbinen gesetzt – Siemens Gamesa bis 2040, Vestas ebenfalls bis 2040.

Neue Materialien auf Basis nachwachsender Rohstoffe werden erforscht. Wissenschaftler arbeiten an biobasierten Leichtbauwerkstoffen aus Hanffasern und Hanfsamenöl für zukünftige Rotorblätter. Diese könnten das Recycling grundsätzlich vereinfachen.

Die Europäische Umweltagentur arbeitet an einem europaweiten Deponierungsverbot für Rotorblätter, wodurch alle ausrangierten Blätter wiederverwendet, recycelt oder verwertet werden müssen. Dies schafft zusätzlichen Anreiz für innovative Recyclinglösungen.

Welche wirtschaftlichen Aspekte sind relevant?

Das Recycling entwickelt sich von einem Kostenfaktor zu einer Geschäftschance. Unternehmen wie Holcim erschließen mit dem BLADES2BUILD-Projekt neue Rohstoffquellen und reduzieren gleichzeitig ihre CO2-Emissionen. Kalkulierbare Entsorgungspreise verschaffen Anlagenbetreibern Planungssicherheit.

Die Upcycling-Projekte zeigen, dass aus vermeintlichem Abfall hochwertige Produkte entstehen können. BladeMade kann beispielsweise 5 Prozent der gesamten Produktion von Spielplätzen, Bushaltestellen und Stadtmöbeln aus recycelten Rotorblättern herstellen.

Wie steht Deutschland im internationalen Vergleich da?

Deutschland nimmt beim Windkraft-Recycling eine Vorreiterrolle ein. Die DIN SPEC 4866 wird international als Referenz betrachtet und in englischer Sprache zur Verfügung gestellt. Deutsche Forschungseinrichtungen wie das Fraunhofer IWES und IFAM entwickeln führende Recyclingtechnologien.

Der Windkraftausbau in Deutschland führt Europa an – im ersten Halbjahr 2025 wurden hierzulande Anlagen mit 2,2 Gigawatt Leistung neu errichtet, mehr als in jedem anderen europäischen Land. Dadurch entsteht sowohl ein größerer Recyclingbedarf als auch eine stärkere Innovationsdynamik.

Was bedeutet das für die Zukunft der Windenergie?

Die Entwicklungen zeigen, dass Windkraft nicht nur während des Betriebs klimafreundlich ist, sondern auch nach der Nutzungsphase verantwortungsvoll gehandhabt werden kann. Die Kombination aus etablierten thermischen Verwertungsverfahren, entstehenden chemischen Recyclingtechnologien, innovativen Upcycling-Ansätzen und vollständig recycelbaren Neuentwicklungen bietet eine umfassende Lösung.

Die Branche investiert aktiv in Forschung und Entwicklung, Standards werden geschaffen und die regulatorischen Rahmenbedingungen entwickeln sich in Richtung Kreislaufwirtschaft. Was heute noch als Herausforderung gilt, wird zunehmend zur Chance für neue Geschäftsmodelle und Wertschöpfungsketten.

Die Windenergie demonstriert damit beispielhaft, wie eine Industrie proaktiv Verantwortung für den gesamten Produktlebenszyklus übernimmt und dabei sowohl ökologische als auch ökonomische Vorteile schafft. Rotorblätter sind somit nicht länger ein Müllproblem, sondern werden zu einem wertvollen Rohstoff für die Zukunft.

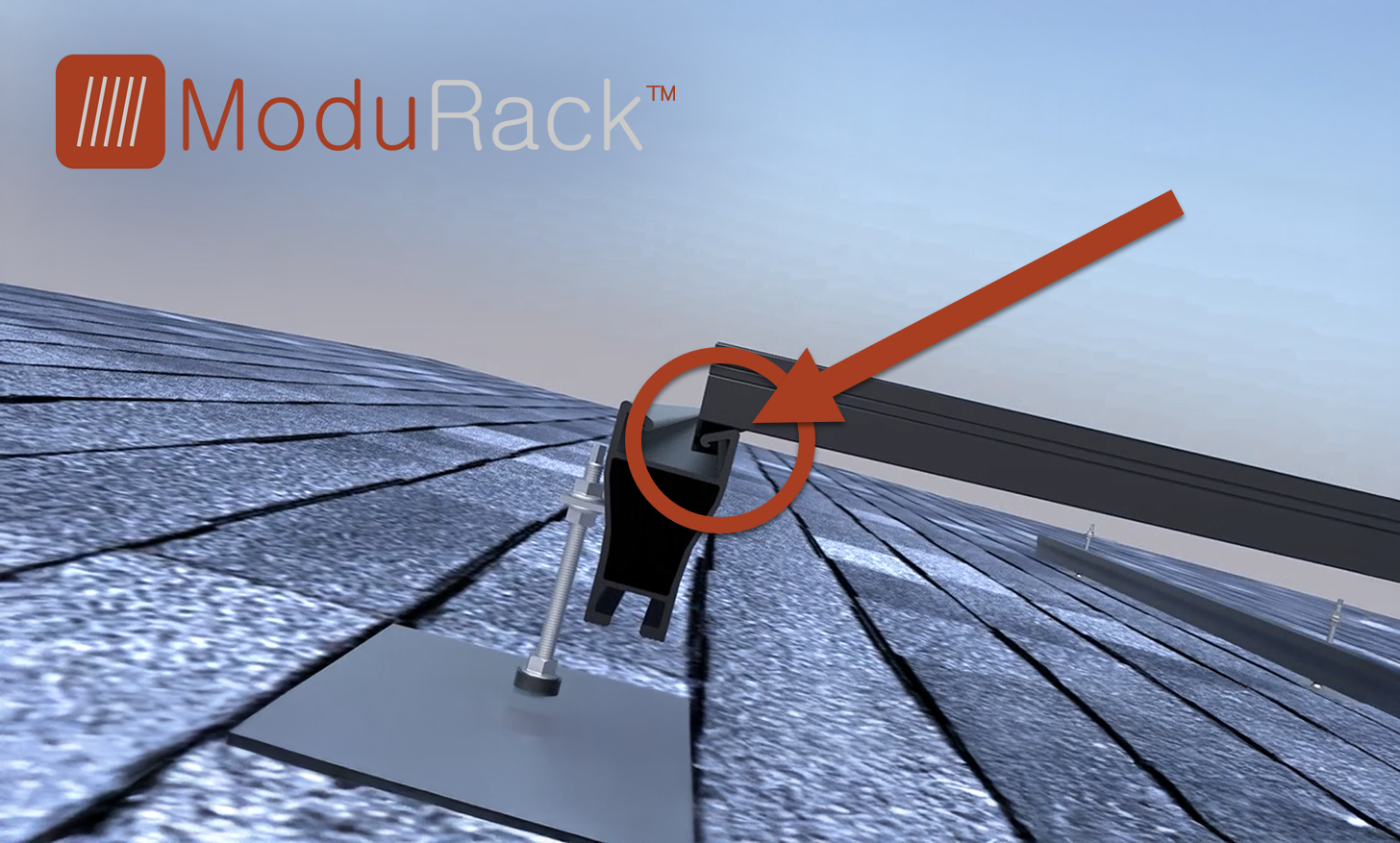

Schau mal, dieses kleine Detail erspart bis zu 40% Installationszeit und verursacht bis zu 30% weniger Kosten. Kommt aus den USA, ist patentiert.

Das Herzstück der Innovation von ModuRack ist die Abkehr von der konventionellen Klemmenbefestigung. Anstelle von Klemmen werden die Module in eine durchgehende Trägerschiene eingelegt und gehalten.

Mehr dazu hier:

Ihr Partner für Business Development im Bereich Photovoltaik und Bau

Von Industriedach-PV über Solarparks bis hin zu größeren Solarparkplätzen

☑️ Unsere Geschäftssprache ist Englisch oder Deutsch

☑️ NEU: Schriftverkehr in Ihrer Landessprache!

Gerne stehe ich Ihnen und mein Team als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie hier das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an. Meine E-Mail Adresse lautet: wolfenstein∂xpert.digital

Ich freue mich auf unser gemeinsames Projekt.