Vorpufferlager (Nearshoring): Wenn globale Krisen auf fragile Lieferketten treffen, wird aus Notwendigkeit Innovation

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 16. Oktober 2025 / Update vom: 26. November 2025 – Verfasser: Konrad Wolfenstein

Vorpufferlager (Nearshoring): Wenn globale Krisen auf fragile Lieferketten treffen, wird aus Notwendigkeit Innovation – Bild: Xpert.Digital

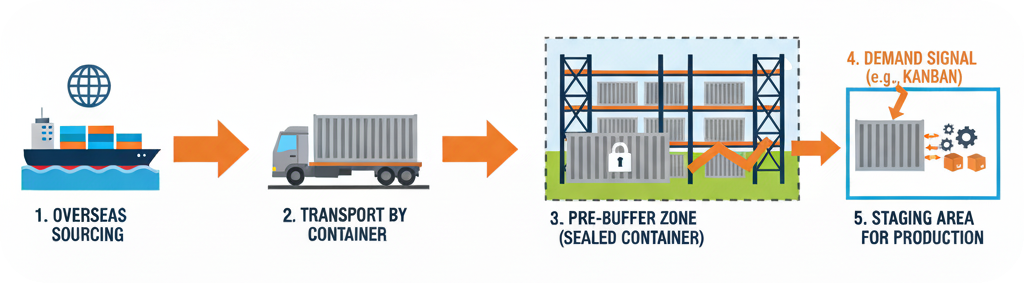

Anlieferungslager / Bereitstellungslager als Vorpufferzone mit Container-Hochregallager-Lösung für die Produktionslogistik

Ihre Produktion ist verwundbar? Vom Flächenfresser zum Effizienzwunder: So schaffen Sie mit Hochregal-Containern maximale Resilienz

Die moderne Fertigungsindustrie steht vor einer fundamentalen Transformation ihrer Logistikstrategien. Jahrzehntelang galt die Just-in-Time-Philosophie als Goldstandard effizienter Produktion, doch die fragile Weltpolitik und wiederkehrende Störungen globaler Lieferketten haben eine Schwachstelle offenbart, die Produktionsstandorte weltweit verwundbar macht. In diesem Spannungsfeld zwischen Effizienz und Resilienz entsteht eine innovative Lösung, die das Beste zweier Welten vereint: das Container-Vorpufferlager als erste Verteidigungslinie gegen Produktionsstopps. Diese Zwischenlagerstation, die Hafenlogistik-Technologie mit Hochregallagersystemen verbindet, markiert einen Paradigmenwechsel in der industriellen Materialwirtschaft.

Von der Break-Bulk-Ära zur vertikalen Container-Revolution

Die Geschichte der Containerisierung begann 1956, als der amerikanische Unternehmer Malcolm McLean mit einem umgebauten Tankerschiff 58 Container von Newark nach Houston transportierte und damit das Zeitalter des standardisierten Frachtcontainers einläutete. Diese scheinbar simple Innovation reduzierte Transportkosten dramatisch und beschleunigte Ladezeiten von Tagen auf Stunden. In den 1960er Jahren etablierte die International Organization for Standardization (ISO) mit den Standards ISO 668 und ISO 1496 einheitliche Containermaße, wobei der 20-Fuß-Container (TEU) und der 40-Fuß-Container (FEU) zu globalen Standards avancierten. Die maximale Bruttogewichtskapazität wurde über Jahrzehnte schrittweise erhöht, von ursprünglich 24.000 Kilogramm für 20-Fuß-Einheiten bis auf heute 36.000 Kilogramm für alle Standardcontainer.

Die Break-Bulk-Ära bezeichnet die Zeit im Welthandel und Hafenumschlag, bevor sich der Containertransport durchsetzte – also ungefähr bis in die 1960er-Jahre.

„Break Bulk“ bedeutet wörtlich „Stückgut“ oder „gebrochene Ladung“. In dieser Ära wurden Waren einzeln, lose oder in kleineren Einheiten (z. B. Säcke, Fässer, Kisten, Ballen) auf Schiffe verladen.

Merkmale der Break-Bulk-Ära:

Manuelle Arbeit: Das Be- und Entladen erfolgte größtenteils von Hand oder mit einfachen Kränen.

Hoher Zeitaufwand: Das Beladen eines Schiffes konnte Tage oder Wochen dauern.

Hohe Kosten und Risiken: Waren waren anfälliger für Beschädigung, Diebstahl und Verzögerungen.

Viele kleine Lagerflächen in Häfen, da jede Ladung einzeln sortiert werden musste.

Die 1970er und 1980er Jahre erlebten eine rasante Expansion, als Großhäfen wie Rotterdam, Singapur und Los Angeles ihre Infrastruktur für Containerumschlag aufrüsteten und damit das Fundament des globalen Handelsnetzwerks schufen. Parallel entwickelte sich die Lagertechnologie von einfachen Bodenlagerungen zu sophistizierten Systemen. Die Einführung von Gabelstaplern, Paletten und Förderbändern im 20. Jahrhundert revolutionierte die Materialhandhabung. Automatische Lager- und Bereitstellungssysteme ermöglichten effizienteres Bestandsmanagement und legten den Grundstein für die heutigen Hochregallager, die Höhen von 12 bis 50 Metern erreichen und durch Mehrfachtiefenlagerung maximale Flexibilität bieten.

Die eigentliche Revolution begann jedoch, als ein deutscher Maschinen- und Anlagenbauer mit 150 Jahren Erfahrung in der Metallindustrie seine bewährte Hochregaltechnologie für Stahlcoils von bis zu 40 Tonnen Gewicht auf die Hafenlogistik übertrug. Diese Technologie, ursprünglich entwickelt für die automatisierte Handhabung von Metallrollen in bis zu 50 Meter hohen Regalen rund um die Uhr, bildete die Basis für ein Joint Venture zwischen einem globalen Hafenbetreiber und dem deutschen Technologieunternehmen. Nach erfolgreichen Tests mit über 63.000 Containerbewegungen an einem Terminal im Hafen von Jebel Ali in Dubai wurde das System marktreif. Die erste kommerzielle Anlage entsteht in einem Newport Terminal in Südkorea und soll 350.000 unproduktive Bewegungen pro Jahr eliminieren sowie die Truck-Servicezeiten um 20 Prozent verbessern.

Diese Technologie überwindet die fundamentale Limitierung traditioneller Containerlagerung. Während konventionelle Yards Container in maximal sechs Ebenen direkt übereinanderstapeln und ein Umstapeln bei 30 bis 60 Prozent aller Containerbewegungen erforderlich machen, ermöglicht die Hochregaltechnologie vertikales Stapeln bis zu elf oder sogar achtzehn Ebenen mit direktem Zugriff auf jeden einzelnen Container. Jeder Container erhält einen individuellen Regalplatz in einer Stahlkonstruktion, bedient durch vollautomatisierte elektrische Regalbediengeräte, die integriert in die Struktur arbeiten. Das System verdreifacht die Umschlagskapazität bei gleichzeitiger Reduzierung des Flächenbedarfs um 70 Prozent.

Das Zusammenspiel von Pufferlager, Vorpufferlager und Produktionsprozess

Um die Funktion des Container-Vorpufferlagers zu verstehen, muss zunächst das Konzept der Pufferlagerung in der Produktionslogistik geklärt werden. Ein Pufferlager ist ein Lagerbereich, der zwei aufeinanderfolgende Prozessstufen verbindet und einen reibungslosen Ablauf ohne Unterbrechungen in Produktion, Kommissionierung oder Lieferung gewährleistet. Diese Zwischenspeicherung ermöglicht schnellen Nachschub bei Störungen oder kurzfristigen Änderungen im Prozessablauf. Eine Besonderheit von Pufferlagern besteht darin, dass Produkte in der Regel keinen festen Lagerplätzen zugeordnet werden und nur für kurze Zeit im Lager verbleiben.

Das Container-Vorpufferlager positioniert sich als erste Lagerstation vor dem eigentlichen Pufferlager in der Produktionskette. Diese Vorschaltung schafft eine zusätzliche Sicherheitsebene, die Material in Containern als kurzfristigen Bestand puffert, damit die Produktion kontinuierlich mit Nachschub versorgt wird und Unterbrechungen vermieden werden können. Bei Schwankungen in der Materialzufuhr oder langsameren Produktionsschritten im Vorlauf können Verzögerungen im Gesamtablauf kompensiert werden. Das Vorpufferlager fungiert als Zeit- und Mengenausgleich zwischen den Produktionsstufen und bewahrt dabei die Flexibilität und Lieferfähigkeit.

Produktionsteile aus Übersee per Container über Land aufs Firmengelände ungeöffnet in die Vorpufferzone und erst bei Bedarf die Produktionsteile aus dem Container ins Bereitstellungslager übergeben

Der terminologische Unterschied zwischen Buffer Storage, Safety Stock und Work-in-Progress Inventory ist dabei wesentlich. Buffer Storage bezeichnet den temporären Lagerbereich selbst, während Safety Stock (Sicherheitsbestand) das strategisch gehaltene Bestandsniveau zur Absorption von Unsicherheiten in Nachfrage, Angebot oder Lieferzeiten meint. Work-in-Progress Inventory (WIP) umfasst hingegen teilfertige Produkte im Produktionszyklus, inklusive der bereits eingesetzten Rohmaterialien, direkten Arbeitskosten und zugeordneten Fertigungsgemeinkosten. Das Container-Vorpufferlager kann sowohl Rohmaterialien als auch WIP-Bestände aufnehmen und stellt somit eine hybride Lösung dar, die verschiedene Pufferfunktionen integriert.

Die Lagerverwaltung in Puffersystemen folgt üblicherweise dem FIFO-Prinzip (First In, First Out), bei dem die zuerst eingelagerten Artikel auch zuerst wieder entnommen werden. Dies gewährleistet konsistente Lagerzeiten und minimiert Wertverluste durch Alterung oder Beschädigung. Bei spezifischen Anwendungen kann jedoch auch das LIFO-Prinzip (Last In, First Out) zur Anwendung kommen, wenn Platzeinsparungen und Kostenreduzierung Vorrang vor Produktfrische haben. Moderne Warehouse Management Systeme überwachen Bestandsniveaus in Echtzeit, organisieren Lagerplätze nach Eingangsdatum und benachrichtigen Mitarbeiter automatisch, wenn Produkte zur Lieferung bereitstehen oder Bestände kritische Schwellenwerte erreichen.

Die Integration des Container-Hochregallagers in diese Pufferarchitektur revolutioniert die Materialverfügbarkeit. Während horizontale und begrenzte Übereinanderlagerung von Containern bisher nicht effektiv hinsichtlich schneller und automatisierter Verfügbarkeit war, ermöglicht ein Container-Hochregallager die Vollautomation im Austausch mit dem Produktionslager (Anlieferungslager / Bereitstellungslager) ohne größere Probleme. Die Regalbediengeräte und Shuttles führen Ein- und Auslagerungen mit konstant hoher Geschwindigkeit und Präzision durch, oft mit Durchlaufzeiten von nur wenigen Minuten bis ein angeforderter Artikel an der Kommissionierstation eintrifft. Die computergesteuerte Verwaltung eliminiert menschliche Fehler nahezu vollständig und führt zu Inventurgenauigkeiten von über 99 Prozent.

Resilienz statt reiner Effizienz in einer fragilen Weltordnung

Die COVID-19-Pandemie, die Blockade des Suezkanals, geopolitische Spannungen und Naturkatastrophen haben die Verwundbarkeit globaler Lieferketten schonungslos offengelegt. Gut 90 Prozent aller Güter werden über die Weltmeere transportiert, zumeist in Containern. Im Jahr 2024 erreichte das globale Containervolumen 183,2 Millionen TEU, was einem Wachstum von 6,2 Prozent gegenüber 2023 entspricht. Drei Monate im Jahr 2024 überschritten jeweils 16 Millionen TEU, ein historischer Rekord. Der Anstieg wurde maßgeblich durch die Krise im Roten Meer getrieben, die zu Umleitungen um Afrika führte und die globale Nachfrage nach TEU-Meilen um bemerkenswerte 21 Prozent steigen ließ.

Diese Volumina verdeutlichen die extreme Abhängigkeit moderner Produktion von funktionierenden maritimen Lieferketten. Die Just-in-Time-Strategie, die ein großer japanischer Automobilhersteller in den 1970er Jahren einführte und die darauf abzielt, Lagerkosten durch Minimierung von Beständen zu reduzieren und Waren nur dann zu empfangen, wenn sie im Produktionsprozess benötigt werden, erwies sich unter diesen Bedingungen als Achillesferse. Während JIT in stabilen Umgebungen Abfall reduziert und betriebliche Agilität erhöht, verlangt es präzise Koordination zwischen Lieferanten, Herstellern und Spediteuren, wobei jede Störung in der Lieferkette zu Produktionsverzögerungen führen kann.

Der Paradigmenwechsel von reiner Effizienz zu Resilienz manifestiert sich in der wachsenden Erkenntnis, dass optimale Lieferkettenresilienz nicht durch einen einzelnen Hebel erreicht wird, sondern nur durch die Kombination mehrerer koordinierter Strategien. Unternehmen müssen den delikaten Trade-off zwischen Resilienz und Effizienz sorgfältig managen. Supply Chain Resilience bezeichnet die Fähigkeit eines Systems, Schocks zu absorbieren und auch bei signifikanten Störungen funktionsfähig zu bleiben, während Supply Chain Efficiency auf die Optimierung von Ressourcen und Kosteminimierung unter Normalbedingungen fokussiert.

Strategien zur Steigerung der Resilienz lassen sich in zwei Kategorien klassifizieren: Dual-Purpose-Hebel, die gleichzeitig Robustheit und Effizienz einer Lieferkette verbessern, und dedizierte Resilienzhebel, die primär auf Widerstandsfähigkeit abzielen. Zu den Dual-Purpose-Strategien gehören Lieferantendiversifizierung über multiple geografische Regionen, Investitionen in digitale Supply-Chain-Technologien mit Echtzeit-Tracking und prädiktiver Analytik sowie die Aufrechterhaltung strategischer Sicherheitsbestände und Bestandspuffer. Genau hier positioniert sich das Container-Vorpufferlager als hybride Lösung: Es schafft einen Sicherheitsbestand ohne die extremen Kapitalkosten traditioneller Flächenlagerung.

Die Erhöhung von Beständen zur Risikoreduktion führt typischerweise zu erhöhtem Working Capital und Lagerkosten. Hier zeigt sich der entscheidende Vorteil der Hochregaltechnologie: Durch vertikale Lagerung auf minimaler Grundfläche können erhebliche Bestandsmengen vorgehalten werden, ohne dass entsprechende Flächenkosten anfallen. In Hafengebieten, wo bebaubares Land zwischen 2.000 und 3.000 Euro pro Quadratmeter kostet, ergibt die Flächeneinsparung von drei Hektar allein für 3.000 TEU Lagerkapazität einen Kostenvorteil von 60 bis 90 Millionen Euro. Diese Kapitaleffizienz ermöglicht es Unternehmen, ihre Versorgungssicherheit zu erhöhen, ohne die finanzielle Belastung unverhältnismäßig zu steigern.

Die Messung von Supply Chain Resilience erfolgt anhand vier Schlüsselmetriken: Time to Awareness (Zeitspanne bis zur Wahrnehmung einer Störung), Time to Action (Zeitspanne bis zur Einleitung von Gegenmaßnahmen), Time to Recover (Zeitspanne bis zur Wiederherstellung der vollen Funktionsfähigkeit) und Time to Survive (maximale Zeitspanne, die ein Unternehmen ohne Versorgung überstehen kann). Ein gut konzipiertes Container-Vorpufferlager verbessert alle vier Metriken signifikant: Die automatisierte Bestandsverwaltung mit Echtzeit-Reporting verkürzt Time to Awareness, die direkte Verfügbarkeit von Material reduziert Time to Action, die Entkopplung von globalen Lieferkettenabhängigkeiten beschleunigt Recovery und der erhöhte Sicherheitsbestand verlängert Time to Survive erheblich.

LTW Lösungen

LTW bietet seinen Kund:innen keine losen Bausteine, sondern integrierte Gesamtlösungen. Beratung, Planung, mechanische und elektrotechnische Komponenten, Steuerungs- und Leittechnik sowie Software und Service – alles ist vernetzt und präzise aufeinander abgestimmt.

Besonders vorteilhaft ist die eigene Fertigung wesentlicher Komponenten. Dadurch können Qualität, Lieferketten und Schnittstellen optimal kontrolliert werden.

LTW steht für Verlässlichkeit, Transparenz und partnerschaftliche Zusammenarbeit. Loyalität und Ehrlichkeit sind fest im Unternehmensverständnis verankert – hier zählt noch ein Handschlag.

Passend dazu:

Resilienz statt Risiko: Warum Unternehmen jetzt in Container‑Vorpuffer investieren

Klassische hybride Hochregallager-Systeme (Paletten, Gitterboxen) mit integrierter Pufferfunktion in der Automobilindustrie und Pharmazeutik

Die Automobilindustrie gehört zu den Vorreitern bei der Implementierung hochautomatisierter Lagersysteme. Ein führender deutscher Automobilhersteller investierte in ein sechsgassiges, doppelttiefes, 35 Meter hohes Hochregallager an seinem Standort in Süddeutschland mit einer Speicher- und Entnahmeleistung von bis zu 150 Gitterboxen pro Stunde. Die Anlage, die über 70.000 Gitterboxen auf etwa 7.300 Quadratmetern lagern kann, ging nach nur einem Jahr Bauzeit Ende 2020 in Betrieb und verarbeitet sowohl Volleinheiten als auch Nachschubfunktionen vollautomatisiert. Die vollautomatisierte Anbindung an den bestehenden elektrischen Palettenförderweg reduziert Durchlaufzeiten für Ersatzteile signifikant und gewährleistet pünktliche Kundenversorgung. Durch die Erweiterung erhöhte sich auch die Days of Supply (DOS), wodurch der Bedarf an Nachschub aus entfernten Lagern minimiert wurde.

Ein weiterer deutscher Premium-Automobilhersteller betreibt in seinem globalen Logistikzentrum einen 80.000 Quadratmeter großen Hochregallager-Komplex mit modernster Lager- und Materialflusstechnik. Die Anlage nutzt eine Kombination aus Ketten-, Hydraulik- und elektrischen Palettenförderern, um kommissionierte Teile direkt zu den Hochregallager-Bereichen zu senden. Das Lager arbeitet nach dem “Ware-zum-Mann”-Prinzip, bei dem Teile durch automatisierte Liefersysteme zu den Mitarbeitern gebracht werden. Mit über 1,4 Millionen Quadratmetern Lagerfläche an mehreren Standorten hält die Zentrale rund 500.000 verschiedene PKW- und Nutzfahrzeugteile vor und versendet täglich durchschnittlich über 40.000 Sendungspositionen. Während der COVID-19-Pandemie demonstrierte das globale Logistikzentrum außerordentliche Flexibilität, insbesondere bei der globalen Versorgung mit Ersatzteilen für Fahrzeuge in systemrelevanten Bereichen.

Die niederländische Automobilindustrie implementierte ein 20 Meter hohes Hochregallager für Karosserien mit 420 Lagerplätzen, das als Kapazitätspuffer zwischen den Produktionsbereichen Rohbau und Lackierung fungiert. Das Produktionsleitsystem verteilt die verschiedenen Karosserietypen gleichmäßig auf drei Lagergassen und minimiert die Fahrwege der Regalbediengeräte, indem bevorzugt Lagerplätze in der Nähe des Ausgangs zugewiesen werden. Drei etwa 20 Meter hohe Regalbediengeräte bedienen die fast acht Meter langen Gassen im 24/7-Betrieb nach der initialen Produktionsphase. Die Verwendung von sogenannten Body Bars als Transport- und Lagerhilfsmittel, die an der Unterseite der Karosserien montiert werden und deren Konturen genau folgen, gewährleistet exakte Positionierung und schadensfreie Handhabung.

Im Pharmabereich gewinnt die Cold Chain Logistics zunehmend an Bedeutung. Während 2000 noch 17 Prozent des globalen pharmazeutischen Transports per Luftfracht erfolgten, sank dieser Anteil bis 2013 auf 11 Prozent. Im Jahr 2018 wurden 0,5 Millionen Tonnen pharmazeutischer Güter per Flugzeug transportiert, während 3,5 Millionen Tonnen verschifft wurden. Der Grund für diesen Trend liegt nicht nur in den Kosten, sondern auch in Temperaturabweichungen. Die Weltgesundheitsorganisation definiert eine Temperaturabweichung als Ereignis, bei dem ein temperatursensitives pharmazeutisches Produkt Temperaturen außerhalb der für Lagerung und Transport vorgeschriebenen Bereiche ausgesetzt wird. Historisch gesehen war Luftfracht deutlich anfälliger für Temperaturabweichungen als Straßen- oder Seefracht.

Für den Seetransport nutzen pharmazeutische Unternehmen zunehmend Reefer-Container, die darauf ausgelegt sind, die vorgekühlte Temperatur der Ladung aufrechtzuerhalten, indem sie gekühlte Luft durch T-förmige Bodenroste verteilen und so einen konsistenten und gleichmäßigen Luftstrom durch den Container erzeugen. Moderne Reefer bieten erweiterte Funktionen wie Backup-Generatoren und kontrollierte Atmosphärentechnologie. Die Integration dieser spezialisierten Container in Container-Hochregallager ermöglicht die Aufrechterhaltung temperaturkontrollierter Bedingungen bei gleichzeitiger Maximierung der Lagerkapazität und schnellem Zugriff, was für die pharmazeutische Produktion mit ihren strengen Compliance-Anforderungen essentiell ist.

Zukunftsszenarien: Digitalisierung, Industrie 4.0 und adaptive Systeme

Die Zukunft der Container-Vorpufferlager wird maßgeblich von der Integration in Industrie 4.0 und Logistics 4.0 Konzepte geprägt sein. Logistics 4.0 bezeichnet die umfassende Digitalisierung und Vernetzung aller logistischen Prozesse und repräsentiert die vierte industrielle Revolution in der Logistikbranche. Der Grundpfeiler ist die Digitalisierung von Informationen und die nahtlose Vernetzung aller Beteiligten innerhalb der Lieferkette, was Echtzeit-Überwachung und Steuerung von Warenflüssen ermöglicht und ein beispielloses Maß an Transparenz schafft.

Das Internet der Dinge spielt eine zentrale Rolle in Logistics 4.0. Sensoren und smarte Geräte sammeln kontinuierlich Daten, die zur Optimierung logistischer Prozesse genutzt werden können. Dies reicht von der Überwachung von Lagerbedingungen bis zur Optimierung von Routen in der Transportlogistik. Im Kontext von Container-Vorpufferlagern bedeutet dies die Integration von RFID-Tracking-Systemen, die Inventar in Echtzeit überwachen, und Smart Contracts über Blockchain-Technologie, die sicherstellen, dass Lieferanten Material nur dann liefern, wenn die Produktion es benötigt.

Big Data Logistics und analytische Entscheidungsfindung nutzen die Datenflut, die durch IoT-Geräte und andere Quellen generiert wird. Mit Hilfe von Algorithmen und künstlicher Intelligenz können diese Daten verwendet werden, um Muster zu identifizieren, Prozesse zu optimieren und informierte Entscheidungen in Echtzeit zu treffen. AI-Modelle analysieren Konsumentenverhalten, Lieferkettenmuster und historische Verkaufsdaten zur Optimierung von Produktionsplänen. Im Halbleiterfertigung führt dies zu Advanced Manufacturing Execution Systems (MES), die fortgeschrittene Szenarien im Semiconductor-Batching unterstützen und Produktionsaufträge basierend auf ihrem Einfluss auf Flow und Lieferleistung visuell und intuitiv managen.

Die prädiktive Analytik wird die Rolle von Vorpufferlagern transformieren. Statt reaktiv auf Materialengpässe zu reagieren, werden intelligente Systeme Nachfrageschwankungen antizipieren und proaktiv Bestände anpassen. Forschungen zeigen, dass KI-gestützte Nachfrageprognosen in JIT-Umgebungen die Lagerkosten um 20 bis 30 Prozent reduzieren und gleichzeitig die Auftragserfüllungsraten verbessern können. Die Integration von Digital Twin-Technologie ermöglicht Echtzeit-Überwachung und Simulation von Lageroperationen, bevor physische Änderungen implementiert werden. Bis 2035 wird erwartet, dass der Markt für automatisierte Containerterminals USD 20,3 Milliarden erreicht, getrieben durch Fortschritte in Robotik, autonomen Fahrzeugen und KI-gesteuerten Logistiksystemen.

Autonome mobile Roboter (AMRs) werden die Integration zwischen Container-Hochregallager und Produktionsbereichen nahtloser gestalten. Skalierbare Lösungen mit zusätzlichen AMRs ermöglichen flexible Bereitstellungspositionen und einen standardisierten Kommunikationsinterface für die Anbindung autonomer Systeme. Die nahtlose Datenübertragung durch standardisierte Schnittstellen wie IPC-HERMES-9852, IPC-CFX und OPC UA gewährleistet interoperable Systemarchitekturen. Die Entwicklung von Manufacturing Operations Management Systemen (MOM) wie entsprechende Managementsysteme koordiniert alle Elemente der Intralogistik und schafft eine integrierte Steuerungsebene.

Die Regionalisierung und Nearshoring-Trends werden die Rolle von Container-Vorpufferlagern verändern. Während globalisierte Lieferketten weiterhin dominieren werden, führen geopolitische Unsicherheiten und Nachhaltigkeitsanforderungen zu einer teilweisen Rückverlagerung von Produktionskapazitäten. Regionale Produktionsnetzwerke mit robusten lokalen Pufferkapazitäten kombinieren die Vorteile globaler Beschaffung mit erhöhter Versorgungssicherheit. Container-Vorpufferlager an strategischen Standorten zwischen Seehäfen und Produktionszentren werden zu kritischen Knotenpunkten in diesen hybriden Netzwerken.

Die Entwicklung von Empty Container Management wird ebenfalls an Bedeutung gewinnen. Mit wachsendem Containervolumen steigt auch die Herausforderung der Leercontainer-Logistik. Ein führender Hersteller von Hafenanlagen kündigte Pläne für ein vollautomatisiertes Leercontainer-Stapelgelände an einem großen asiatischen Hafen an, das über 25.000 Container mit Hochdichtestapelung bis zu 18 Container hoch lagern soll. Ein Spezialist für Intralogistiksysteme kündigte den Bau eines zweiten Container-Warehouses an, das nicht nur Hochdichtespeicherung und Direktzugriff bietet, sondern auch erweiterte Zugangsmöglichkeiten für Wartung und Betriebsanforderungen. Diese Entwicklungen zeigen, dass die Technologie zunehmend auch für angrenzende Logistikherausforderungen adaptiert wird.

Nachhaltigkeitsinitiativen werden künftige Systeme prägen. Die vollständige Elektrifizierung automatisierter Kräne und die Integration von Photovoltaik-Paneln auf Dächern ermöglichen nahezu CO2-neutralen Betrieb. Die Betreiber des Joint Ventures geben als Ziel an, die Dekarbonisierung der Lieferkette signifikant zu unterstützen. Energierückgewinnungssysteme, bei denen die beim Absenken von Containern erzeugte Energie zurückgewonnen wird, werden Standard werden. Die Kombination aus optimaler Raumnutzung, reduziertem Flächenverbrauch und erneuerbaren Energien positioniert Container-Hochregallager als nachhaltige Alternative zu flächenintensiven konventionellen Yards.

Die strategische Neubewertung von Resilienz als Wettbewerbsvorteil

Das Container-Vorpufferlager markiert einen fundamentalen Wandel im Verständnis von Supply Chain Management. Die Dichotomie zwischen Effizienz und Resilienz, die jahrzehntelang als unüberwindbar galt, wird durch technologische Innovation aufgelöst. Die vertikale Integration von bewährter Hochregaltechnologie aus der Stahlindustrie mit der Standardisierung des globalen Containertransports schafft eine Lösung, die beide Welten vereint: die Kapitaleffizienz vertikaler Lagerung mit der Versorgungssicherheit substantieller Pufferbestände.

Die empirischen Daten sprechen eine klare Sprache. Mit einer dreifachen Steigerung der Umschlagskapazität, 70-prozentiger Flächeneinsparung und Eliminierung von 350.000 unproduktiven Bewegungen pro Jahr demonstriert die Technologie messbare operative Vorteile. Die Erhöhung der Quayside-Produktivität um bis zu 20 Prozent und die Inventurgenauigkeiten von über 99 Prozent setzen neue Benchmarks für Logistikperformance. Gleichzeitig ermöglicht die Reduzierung der Landkosten um 60 bis 90 Millionen Euro pro 3.000 TEU Lagerkapazität finanzielle Spielräume, die in zusätzliche Resilienzmaßnahmen investiert werden können.

Die Rolle des Container-Vorpufferlagers transzendiert jedoch reine Logistikeffizienz. Es repräsentiert eine strategische Repositionierung in einem Zeitalter zunehmender geopolitischer Unsicherheit und klimabedingter Störungen. Die Fähigkeit, Produktionsprozesse von den Volatilitäten globaler Schifffahrt zu entkoppeln, ohne die Vorteile internationaler Arbeitsteilung aufzugeben, verschafft Unternehmen entscheidende Wettbewerbsvorteile. In einer Welt, in der Time to Survive und Time to Recover zu kritischen Leistungsindikatoren werden, fungiert das Vorpufferlager als Lebensversicherung für Produktionsstandorte.

Die Diffusion dieser Technologie steht noch am Anfang. Während die ersten kommerziellen Anlagen in Südkorea entstehen und Testfazilitäten ihre Marktreife demonstriert haben, wird die breite Adoption in der Fertigungsindustrie die kommenden Jahre prägen. Die Integration mit Industrie 4.0-Technologien, insbesondere prädiktiver Analytik und autonomer Intralogistik, wird die Leistungsfähigkeit weiter steigern. Der prognostizierte Marktwert von USD 20,3 Milliarden für automatisierte Containerterminals bis 2035 deutet auf eine signifikante Marktdurchdringung hin.

Kritische Herausforderungen bleiben bestehen. Die hohen Anfangsinvestitionen, die technologische Komplexität und die Abhängigkeit von funktionierender Automatisierung erfordern sorgfältige Risikoabwägung. Die Balance zwischen Lean-Prinzipien und Resilienz-Anforderungen muss für jede Industrie und jeden Standort individuell kalibriert werden. Nachhaltigkeitsaspekte, insbesondere der Materialfußabdruck zusätzlicher Stahlkonstruktionen und Container, müssen in Gesamtbetrachtungen einbezogen werden. Die organisatorischen Anforderungen an Personalschulung, Prozessintegration und Change Management sollten nicht unterschätzt werden.

Dennoch steht außer Frage, dass Container-Vorpufferlager eine Schlüsseltechnologie für resiliente Produktionsnetzwerke des 21. Jahrhunderts darstellen. Die Konvergenz von Hafenlogistik-Innovation, Hochregaltechnologie und intelligenter Automatisierung schafft eine Infrastruktur, die sowohl gegenwärtige operative Exzellenz als auch zukünftige Anpassungsfähigkeit ermöglicht. In einer Ära, in der die einzige Konstante Veränderung ist und die einzige Gewissheit Unsicherheit, werden diejenigen Unternehmen erfolgreich sein, die Effizienz und Resilienz nicht als Gegensätze, sondern als komplementäre Dimensionen strategischer Wettbewerbsfähigkeit verstehen. Das Container-Vorpufferlager ist mehr als eine technologische Lösung – es ist eine Antwort auf die fundamentale Frage, wie Produktion in einer fragilen Weltordnung gesichert werden kann.

Ihre Container-Hochregallager- und Container-Terminal-Experten

Container-Terminals-Systeme für Straße, Schiene und Seeweg im Dual-Use-Logistik-Konzept der Schwerlast-Logistik - Kreativbild: Xpert.Digital

In einer Welt, die von geopolitischen Verwerfungen, fragilen Lieferketten und einem neuen Bewusstsein für die Verwundbarkeit kritischer Infrastrukturen geprägt ist, erfährt das Konzept der nationalen Sicherheit eine fundamentale Neubewertung. Die Fähigkeit eines Staates, seine wirtschaftliche Prosperität, die Versorgung seiner Bevölkerung und seine militärische Handlungsfähigkeit zu gewährleisten, hängt zunehmend von der Resilienz seiner logistischen Netzwerke ab. In diesem Kontext entwickelt sich der Begriff “Dual-Use” von einer Nischenkategorie der Exportkontrolle zu einer übergeordneten strategischen Doktrin. Dieser Wandel ist nicht nur eine technische Anpassung, sondern eine notwendige Antwort auf die “Zeitenwende”, die eine tiefgreifende Integration ziviler und militärischer Fähigkeiten erfordert.

Passend dazu:

Ihr globaler Marketing und Business Development Partner

☑️ Unsere Geschäftssprache ist Englisch oder Deutsch

☑️ NEU: Schriftverkehr in Ihrer Landessprache!

Gerne stehe ich Ihnen und mein Team als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie hier das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an. Meine E-Mail Adresse lautet: wolfenstein∂xpert.digital

Ich freue mich auf unser gemeinsames Projekt.

☑️ KMU Support in der Strategie, Beratung, Planung und Umsetzung

☑️ Erstellung oder Neuausrichtung der Digitalstrategie und Digitalisierung

☑️ Ausbau und Optimierung der internationalen Vertriebsprozesse

☑️ Globale & Digitale B2B-Handelsplattformen

☑️ Pioneer Business Development / Marketing / PR / Messen

Unsere globale Branchen- und Wirtschafts-Expertise in Business Development, Vertrieb und Marketing

Unsere globale Branchen- und Wirtschafts-Expertise in Business Development, Vertrieb und Marketing - Bild: Xpert.Digital

Branchenschwerpunkte: B2B, Digitalisierung (von KI bis XR), Maschinenbau, Logistik, Erneuerbare Energien und Industrie

Mehr dazu hier:

Ein Themenhub mit Einblicken und Fachwissen:

- Wissensplattform rund um die globale wie regionale Wirtschaft, Innovation und branchenspezifische Trends

- Sammlung von Analysen, Impulsen und Hintergründen aus unseren Schwerpunktbereichen

- Ein Ort für Expertise und Informationen zu aktuellen Entwicklungen in Wirtschaft und Technologie

- Themenhub für Unternehmen, die sich zu Märkten, Digitalisierung und Brancheninnovationen informieren möchten