Smart Factory - Framtiden för produktionslogistik

Röstval 📢

Publicerad den: 9 juli 2014 / Uppdaterad den: 28 september 2021 – Författare: Konrad Wolfenstein

Smart fabrik: Transportrobotar i fabriken eller lagret – Bild: Xpert.Digital / Andrey Suslov|Shutterstock.com

Helautomatiserade höglager, robotar som navigerar självständigt genom lagren och tekniskt sofistikerade transportbandssystem – inom lagerlogistik är ständiga tekniska framsteg påtagliga i varje punkt.

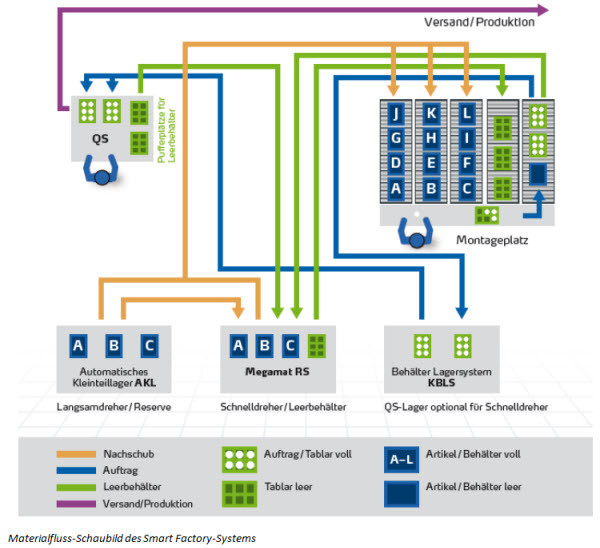

Men hur är det med produktionslogistiken, där en betydande del av det industriella värdeskapandet sker? Enligt flera tillverkare finns det fortfarande en betydande outnyttjad potential här. Ett tillvägagångssätt är intelligent automatisering av materialflödet, vilket bidrar till att flytta varor ännu snabbare från lager till arbetsstationer och produktionsområden. Det är just här de två företagen Kardex Remstar och Servus Intralogistics kommer in i bilden, efter att ha utvecklat en ny lösning under namnet Smart Factory för att optimera sina kunders interna produktionslogistik. Det primära målet är att intelligent integrera lagerhållning och hämtning med montering och produktion, och därigenom uppnå ett helautomatiserat materialflöde mellan alla lager-, produktions- och monteringsområden.

Smart ruttplanering

Kärnkomponenterna i lösningen är dynamiska lagersystem från Kardex Remstar och ett specialiserat transportsystem från Servus Intralogistics, bestående av autonoma transportrobotar. separat under en tid. Det nya är att komponenterna integreras till en effektiv helhetslösning med hjälp av nyutvecklad programvara.

De delar som behövs för montering lagras platsbesparande i Kardex Remstars hissautomater, karusellställ eller containerlagringssystem och hämtas vid behov. Vid hämtningstillfället hämtar Servus transportsystem automatiskt delarna från lagret och transporterar dem till monteringsarbetsstationerna med hjälp av autonoma transportrobotar. Beroende på process transporteras de förmonterade delarna sedan till kvalitetskontroll, mellanlagring, slutmontering eller frakt. Servus transportsystem visar sig vara särskilt flexibelt, eftersom det möjliggör fri ruttföring inom fabrikshallen och anpassar sig optimalt till befintliga byggnadskonstruktioner. Detta innebär att spåret kan installeras var som helst – från golv till tak – i lager- och produktionshallarna.

Systemet riktar sig till en kundbas som kan karakteriseras enligt följande:

- producerar färdiga eller halvfärdiga produkter

- är integrerad i en flödesproduktionsprocess

- arbetar med just-in-time-leverans

- tillverkar små och medelstora batchstorlekar

- arbetar med ett brett utbud av komponenter och halvfabrikat

Smart Factory är därför en lösning som passar idealiskt för kunder inom tillverkningsindustrin, såsom fordons- eller maskintekniksektorn.

Kundkrav

För att effektivisera interna produktionsprocesser och uppnå tidsbesparingar blir principen om effektiv, automatiserad transport av komponenter och halvfabrikat en alltmer framträdande kundefterfrågan. Målet är ett optimerat materialflöde med minskad uppställnings- och driftstoppstid, vilket också möjliggör sömlös spårbarhet genom företagets databehandlingssystem. Programvaran i paketet spelar en avgörande roll och registrerar all rörelsedata för de lagrade varorna. Systemet identifierar tillgängligheten av komponenter för aktuella beställningar, reserverar den förväntade efterfrågan och upptäcker lagerbrister. Sammanfattningsvis resulterar detta i följande krav för konceptet:

- Minskning av lager- och produktionsutrymme, minskning av gångavstånd

- Snabbare åtkomst till lagrade varor

- Lageruppföljning, lagerhantering och påfyllning i realtid

- Ökad plockningsnoggrannhet

- Ökad säkerhet och ergonomi för personal i produktion och lager

Processen i detalj

De delar som behövs senare i monteringen lagras kompakt i Kardex Remstars vertikala lagerautomater, karusellställ eller containerlagringssystem, vilket tar upp minimal golvyta och hålls redo för produktion.

Det är här transportrobotarna från Servus kommer in i bilden. De får automatiskt information om nödvändiga arbetssteg och slutför alla ytterligare steg självständigt. Servus-systemet kräver ingen central styrning, eftersom transportrobotarna kommunicerar direkt med andra transportrobotar och arbetsstationer via infrarött och därmed reagerar på sin omedelbara omgivning. Kärnan i detta sofistikerade transportsystem är en autonomt arbetande transportrobot som kan bära laster upp till 35 kg. Individuellt konfigurerbar efter funktioner, storlek och lastutrustning, kan den transportera allt från enkla kartonger eller backar till bulkgods eller kundspecifika arbetsstycken. Den integrerade lastutrustningen möjliggör autonom lastning och lossning från lagerställena.

Den tredje huvudaktören är de så kallade assistenterna. Det är de enheter som robotarna kommunicerar med och genom vilka de navigerar till lagerplatser, monterings- eller plockstationer.

När det autonoma fordonet närmar sig en assistent identifierar assistenten sig själv och informerar transportroboten om sin position inom systemet och tillgängliga alternativ. Roboten bestämmer sedan autonomt hur den ska gå vidare. Roboten kommunicerar sekventiellt med de enskilda arbetsstationer den besöker på samma sätt.

Förutom informationsutbyte via infrarött är även förenklad kommunikation via elektriska impulser möjlig. Detta kan till exempel användas när endast enkla kommandon, som stopp och kör, krävs för processen.

Vid monteringsstationen tar medarbetaren bort de delar som levererats till honom av de olika robotarna. Efter att ha tagit bort containern med det transporterade godset och en

Konceptet är naturligtvis inte bara lämpligt för ren produktion. Efter att monteringen är klar kan roboten även plocka upp de färdiga delarna och transportera dem till ett lager, eller ta dem till nästa station, såsom kvalitetskontroll eller orderplockning.

Fördelar och kundfördelar med Servus-systemet

I ett system som detta integreras varumottagning, lagring, orderplockning och varuutlämning i en kompakt flödesprocess som företag kan utforma med extrem flexibilitet. Detta eliminerar onödig mellanlagring och ökar genomströmningen avsevärt, vilket leder till minskade ledtider och samtidigt ökad produktion. Lagerhållet av varor i arbete och den tillhörande kapitalbindningen minskas, vilket resulterar i lägre kostnader.

Och tillämpningsområdena för detta koncept inom produktionslogistik är extremt varierande:

- Intern transport: Shuttlesystemet hanterar all intern transport från varumottagning till buffertlager, genom produktion, orderplockning, montering och slutligen till varuleverans. Ett enda system för alla områden innebär inga onödiga gränssnitt och maximal flexibilitet.

- Montering: Skyttelsystemet förser både manuella arbetsstationer och automatiska bearbetningsstationer med tillhörande data och bearbetningsinstruktioner.

- Orderplockning: Oavsett om det gäller gods-till-man eller man-till-gods , oavsett om det gäller att bearbeta enskilda ordrar efter varandra eller flera ordrar parallellt, levererar shuttlesystemet materialet från lagerplatsen direkt till mannen eller till arbetsstationen och tar det tillbaka till önskad plats.

Sammantaget Smart Factory en lösning som, tack vare sin automatiserade process, okomplicerade struktur inklusive enkel, behovsanpassad installation och sist men inte minst, systemets höga skalbarhet, kan hjälpa företag inom tillverkningsindustrin att ytterligare optimera sina processer och avsevärt öka den interna effektiviteten.