Smart Factory – die Zukunft der Produktionslogistik

Sprachauswahl 📢

Veröffentlicht am: 9. Juli 2014 / Update vom: 28. September 2021 – Verfasser: Konrad Wolfenstein

Smart Factory: Transportroboter in der Fabrik bzw. im Lager – Bild: Xpert.Digital / Andrey Suslov|Shutterstock.com

Vollautomatische Hochregallager, selbstständig durch die Lager navigierende Roboter und technisch hochentwickelte Fördersysteme – in der Lagerlogistik ist der permanente technische Fortschritt an jeder Stelle greifbar.

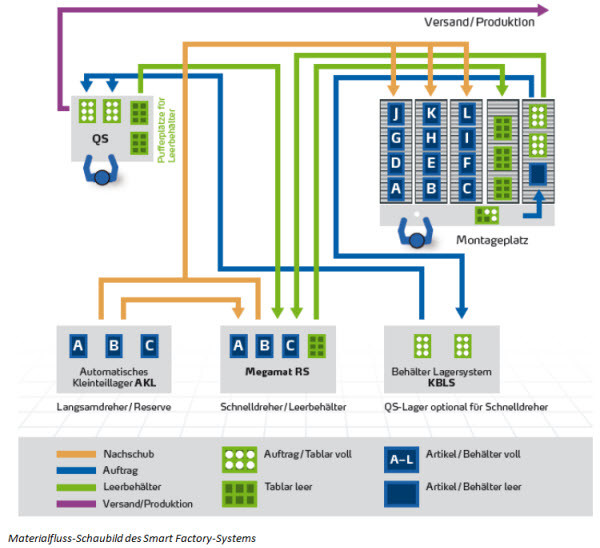

Was aber ist mit der Produktionslogistik, in der ein bedeutender Teil der industriellen Wertschöpfung stattfindet? Nach Meinung einer Reihe von Herstellern gilt es hier noch eine Reihe brachliegender Potenziale auszuschöpfen. Ein Ansatz ist dabei die intelligente Automatisierung des Materialflusses, mit dessen Hilfe die Waren noch schneller aus den Lagern an die Arbeits- und Produktionsplätze geschafft werden. Und genau an dieser Stelle setzen die beiden Unternehmen Kardex Remstar und Servus Intralogistics an, die unter dem Stichwort Smart Factory eine neue Lösung zur Optimierung der innerbetrieblichen Produktionslogistik ihrer Kunden entwickelten. Primäres Ziel ist dabei, die Warenlagerung und Bereitstellung sowie Montage und Produktion intelligent miteinander zu verzahnen und dadurch einen durchgängig automatisierten Materialfluss zwischen allen Lager-, Produktions- und Montagebereichen zu realisieren.

Smarte Streckenführung

Grundbausteine der Lösung sind dynamische Lagergeräte von Kardex Remstar und ein spezielles Transportsystem von Servus Intralogistics, welches aus autonomen Transportrobotern besteht. Separat erhältlich sind die Produkte beider Firmen schon länger. Neu ist, dass die Komponenten mit Hilfe einer neuentwickelten Software zu einer effizienten Gesamtlösung zusammengefügt werden.

Dabei werden die in der Montage benötigten Teile in den vertikalen Lagerliften, Umlaufregalen oder Behälter-Lagersystemen von Kardex Remstar platzsparend eingelagert und bei Bedarf bereitgestellt. Zum Zeitpunkt der Bereitstellung übernimmt das Transportsystem von Servus die Teile automatisch aus dem Lager und transportiert sie mit Hilfe autonomer Transportroboter zu den Montagearbeitsplätzen. Je nach Prozess werden die vormontierten Teile dann weiter zur Qualitätssicherung, zum Zwischenpuffer, in die Endfertigung oder zum Versand transportiert. Das Transportsystem von Servus erweist sich dabei als besonders flexibel, da es eine freie Streckenführung in der Werkshalle erlaubt und sich optimal an bestehende Gebäudestrukturen anpasst. Somit kann die Trasse an jeder Stelle – vom Boden bis zur Decke – in den Lager- und Fertigungshallen angebracht werden.

Das System richtet sich an einen Kundenkreis, der wie folgt charakterisiert werden kann:

- produziert fertige oder halbfertige Produkte

- ist eingebunden in eine Fließfertigung

- arbeitet mit Just-in-Time Belieferung

- fertigt kleine und mittlere Losgrößen

- operiert mit einem breiten Sortiment an Bauteilen und Vorprodukten

Bei Smart Factory handelt es sich somit um eine Lösung, die prädestiniert ist für Kunden aus der verarbeitenden Industrie, wie beispielsweise dem Kraftfahrzeug- oder Maschinenbau.

Kundenanforderungen

Um die internen Produktionsabläufe zu straffen und Zeitgewinne zu erzielen, wird das Prinzip eines effizienten, automatisierten Transports von Bauteilen und Vorprodukten zu einer immer lauter geäußerten Kundenanforderung. Ziel ist ein optimierter Materialfluss mit verkürzten Rüst- und Stillstandzeiten, der darüber hinaus eine lückenlose Rückverfolgbarkeit durch die betriebliche Datenverarbeitungssysteme erlaubt. Eine wichtige Rolle dabei spielt die Software des Paketes, welche sämtliche Bewegungsdaten des Lagerguts erfasst. Das System erkennt die Verfügbarkeit von Komponenten für die vorliegenden Aufträge, reserviert den voraussichtlichen Bedarf und stellt Fehlbestände fest. Zusammengefasst ergeben sich daraus folgende Anforderungen an das Konzept:

- Reduzierung von Lager- und Produktionsfläche, Reduzierung der Laufwege

- Schnellerer Zugriff auf das Lagergut

- Ermittlung von Echtzeit-Lagerbestand, Lagerplatzverwaltung, Wiedereinlagerung

- Erhöhung der Pickgenauigkeit

- Erhöhung der Sicherheit und Ergonomie für das Personal in Produktion und Lager

Der Prozess im Detail

Die später in der Montage benötigten Teile werden in den vertikalen Lagerliften, Umlaufregalen oder Behälter-Lagersystemen von Kardex Remstar auf kleinster Grundfläche kompakt eingelagert und für die Produktion vorgehalten.

An dieser Stelle kommen nun die Transportroboter der Firma Servus ins Spiel. Sie erhalten automatisch die Informationen über die erforderlichen Arbeitsschritte und erledigen alle weiteren Schritte selbstständig. Dabei benötigt das Servus-System keine zentrale Steuerung, da die Transportroboter mittels Infrarot direkt mit den anderen Transportrobotern und Arbeitsstationen kommunizieren und so auf ihr direktes Umfeld reagieren. Kernstück dieses ausgeklügelten Transportsystems ist ein autonom agierender Transportroboter, der Lasten bis 35kg transportieren kann. Individuell nach Ausstattung, Größe oder Lademittel konfigurierbar, kann von einfachen Kartons oder Boxen bis hin zu Schüttgut oder kundenspezifischen Werkstücken alles transportiert werden. Dabei ermöglichen die in ihm integrierten Lademittel ein selbständiges Be- und Entladen aus den Lagerregalen.

Als dritter Hauptakteur treten die sogenannten Assistenten auf den Plan. Dies sind die Einheiten, mit denen die Roboter kommunizieren und über die sie die Lagerorte, Montage- oder Kommissionierplätze ansteuern.

Wenn sich der autonome Wagen einem Assistenten nähert, identifiziert sich dieser und informiert den Transportroboter über seine Position in der Anlage und die Möglichkeiten, die sich ihm bieten. Der Roboter entscheidet dann autonom, wie er weiter verfährt. Auf dieselbe Weise kommuniziert der Roboter mit den jeweiligen Arbeitsstationen, die er nacheinander ansteuert.

Neben dem Informationsaustausch per Infrarot ist darüber hinaus die vereinfachte Kommunikation über elektrische Impulse möglich. Diese kann beispielsweise eingesetzt werden, wenn für den Ablauf nur einfache Befehle, wie beispielsweise Stopp und Go benötigt werden.

Am Montageplatz entnimmt der Beschäftigte die ihm von den diversen Robotern zugelieferten Teile. Nach der Entnahme des Behälters mit dem Transportgut und einem

Natürlich ist das Konzept nicht nur für die reine Produktion geeignet. So kann der Roboter nach Beendigung der Montage die fertigen Stücke selbstverständlich auch abholen und in ein Lager transportieren oder sie aber auch zur nächsten Station, der Qualitätskontrolle oder gleich zur Kommissionierung bringen.

Vorteile und Kundennutzen zum Servus-System

Bei einem System wie diesem werden Wareneingang, Lager, Kommissionierung und Warenausgang in einen kompakten Fließprozess eingebunden, der von den Unternehmen äußerst flexibel gestaltet werden kann. So kann auf unnötige Zwischenlager verzichtet und der Durchsatz wesentlich gesteigert werden, was zu einer Senkung der Durchlaufzeiten bei gleichzeitiger Steigerung der Produktion führt. Die Umlaufbestände und das dadurch gebundene Kapital werden reduziert, woraus eine Senkung der Kosten resultiert.

Und die Einsatzgebiete der Konzepts in der Produktionslogistik sind äußerst vielfältig:

- Innerbetrieblicher Transport: Das Shuttle-System erledigt sämtliche innerbetrieblichen Transporte vom Wareneingang in die Pufferlager, durch Produktion, Kommissionierung, Montage bis zum Warenausgang. Ein einziges System für alle Bereiche bedeutet keine unnötigen Schnittstellen und höchste Flexibilität.

- Montage: Das Shuttle-System beliefert Handarbeitsplätze ebenso wie automatische Bearbeitungsstationen, die zugehörigen Daten und Bearbeitungshinweise bringt es gleich mit.

- Kommissionierung: Ob Ware-zum-Mann oder Mann-zur-Ware, ob Bearbeitung einzelner Aufträge nacheinander oder mehrerer Aufträge parallel, das Shuttle-System liefert das Material vom Lagerplatz direkt zum Mann bzw. zum Arbeitsplatz und bringt es an jeden gewünschten Platz zurück.

Alles in allem stellt Smart Factory eine Lösung dar, die aufgrund ihres automatisierten Ablaufs, des unkomplizierten Aufbaus samt einfacher, bedarfsgerechter Installation und nicht zuletzt der hohen Skalierbarkeit des Systems Unternehmen aus dem produzierenden Gewerbe helfen kann, ihre Prozesse weiter zu optimieren und die innerbetriebliche Effizienz deutlich zu steigern.