Schwerlast-Logistik und die Hafenautomatisierung: Mega-Häfen brauchen mehr Platz – Die vertikale Lagerung als Antwort

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 1. August 2025 / Update vom: 1. August 2025 – Verfasser: Konrad Wolfenstein

Schwerlast-Logistik und die Hafenautomatisierung: Mega-Häfen brauchen mehr Platz – Die vertikale Lagerung als Antwort – Kreativbild: Xpert.Digital

Europas strategische Chance: Wie Technologieführerschaft der Schwerlast-Logistk die globale Logistik prägt

Unsichtbarer Wandel: Wie smarte Technik die globale Lieferkette neu ordnet

Die globalen Lieferketten, das pulsierende Herz der Weltwirtschaft, stehen vor einer Zerreißprobe. Jahrzehntelang basierte ihr Wachstum auf dem Prinzip der horizontalen Expansion: größere Schiffe, breitere Kanäle und vor allem immer weitläufigere Hafenflächen. Doch dieses Modell stößt an seine physischen und operativen Grenzen. Steigende Umschlagvolumina, der Druck zur Dekarbonisierung und die schlichte Knappheit von Industrieflächen in der Nähe urbaner Zentren machen die traditionellen, flächenintensiven Container-Yards zunehmend zu einem systemischen Engpass, der die Effizienz des gesamten globalen Handels bremst.

Inmitten dieser Herausforderungen bahnt sich eine stille, aber umso tiefgreifendere Revolution an. Sie kommt nicht aus der Schifffahrt selbst, sondern aus dem Herzen der fortschrittlichsten Industrien der Welt: der Schwerlast-Intralogistik. Die Übertragung bewährter Technologien aus Stahlwerken, der Automobilproduktion oder der Betonfertigteilindustrie auf die raue Umgebung von Containerterminals ist keine bloße inkrementelle Verbesserung, sondern ein fundamentaler Paradigmenwechsel. Die Adaption vollautomatisierter Hochregallager (HRL), die für die Lagerung von Standard-ISO-Containern optimiert werden, verspricht, die Logistik in eine neue Dimension zu heben – die Vertikale.

Diese Entwicklung, oft als High-Bay Storage (HBS) bezeichnet, stellt eine disruptive Innovation dar, die das Potenzial hat, die Grundpfeiler der Hafenlogistik neu zu definieren: Effizienz, Flächennutzung und Nachhaltigkeit. Sie ist die technologische Antwort auf die drängendsten Probleme der Branche und bietet gleichzeitig eine einmalige strategische Chance. Insbesondere für die europäische und deutsche Industrie, die in der Entwicklung dieser hochkomplexen Anlagen eine führende Rolle einnimmt, eröffnet sich die Möglichkeit, nicht nur logistische Engpässe zu lösen, sondern auch eine neue technologische Domäne zu besetzen und die eigene geopolitische und wirtschaftliche Position zu stärken.

Dieser Bericht analysiert die technologischen Grundlagen, die innovative Anwendung und die weitreichenden strategischen Implikationen dieser vertikalen Revolution. Er führt von den bewährten Prinzipien der industriellen Intralogistik über die ingenieurtechnische Meisterleistung der Adaption für Container bis hin zu einer umfassenden Analyse der Wettbewerbsvorteile, der geopolitischen Bedeutung und der gesellschaftlichen Herausforderungen. Es wird dargelegt, warum die Beherrschung dieser Technologie für Europa nicht nur eine wirtschaftliche Chance, sondern ein strategischer Imperativ für das 21. Jahrhundert ist.

Das Fundament – Von der Schwerlast-Intralogistik zum automatisierten Hochregallager

Die Prinzipien der modernen Intralogistik

Um die Tragweite der Revolution in den Häfen zu verstehen, muss man zunächst das Fundament analysieren, auf dem sie aufbaut: die moderne Intralogistik. Weit davon entfernt, nur der innerbetriebliche Transport von Waren zu sein, ist die Intralogistik heute eine hochkomplexe, strategische Disziplin. Sie umfasst die ganzheitliche Organisation, Steuerung, Durchführung und Optimierung aller Material- und Informationsflüsse innerhalb der Grenzen eines Unternehmens oder einer Einrichtung. Sie ist das unsichtbare Nervensystem, das Produktion, Lagerhaltung und Distribution zu einem funktionierenden Organismus verbindet und somit ein entscheidender Faktor für die Effizienz und Wettbewerbsfähigkeit eines jeden produzierenden oder handelnden Unternehmens ist.

Die konzeptionelle Grundlage jeder intralogistischen Operation lässt sich auf das 7R-Prinzip reduzieren. Dieses besagt, dass es das Ziel ist, die richtige Ware, in der richtigen Menge und im richtigen Zustand, zum richtigen Zeitpunkt an den richtigen Ort zu bringen – und das zu den richtigen Kosten für den richtigen Kunden. Diese sieben Kriterien bilden den universellen Anforderungskatalog, dessen Erfüllung durch den Einsatz von Automatisierung und intelligenten Systemen maximiert werden soll. Die Intralogistik selbst gliedert sich dabei in drei Kernbereiche, die es zu beherrschen gilt: den Materialfluss und die Warenbewegungen, die eine möglichst reibungslose und effiziente Beförderung von Gütern sicherstellen; die Lagerhaltung und -verwaltung, die eine strategische Pufferung zur Gewährleistung der ständigen Verfügbarkeit von Artikeln darstellt; und die Auftragsabwicklung inklusive Kommissionierung, bei der Produkte für einzelne Aufträge zusammengestellt werden und wo Geschwindigkeit und Fehlerfreiheit über den Erfolg entscheiden.

Innerhalb dieses Feldes hat sich die Schwerlast-Intralogistik als eine besondere Spezialdisziplin etabliert. Hier geht es nicht um das Handling von Paketen oder leichten Konsumgütern, sondern um die Bewegung extrem schwerer und sperriger Lasten, die Gewichte von bis zu 10.000 kg (10 Tonnen) und mehr erreichen können. Diese Domäne ist der technologische Ursprung der Innovation, die nun die Containerhäfen erreicht. In Branchen wie der Stahlindustrie, wo glühende Stahlcoils mit einem Gewicht von bis zu 50 Tonnen präzise und rund um die Uhr bewegt werden müssen, in der Automobilindustrie, wo ganze Karosserien vollautomatisch durch die Montagelinien transportiert werden, oder in der Betonfertigteilproduktion, wo tonnenschwere Wandelemente gehandhabt werden, herrschen extreme Anforderungen an Robustheit, Zuverlässigkeit und Sicherheit. Die hier über Jahrzehnte entwickelten und unter härtesten Bedingungen erprobten Technologien bilden die Vertrauensbasis und das technologische Reservoir für den Sprung in die Hafenlogistik.

Die Optimierung dieser internen Prozesse ist keine rein betriebswirtschaftliche Übung; sie ist eine strategische Notwendigkeit mit massiven externen Auswirkungen. Ein Unternehmen, dessen interne Logistik ineffizient ist – geprägt von langen Suchzeiten, fehlerhaften Beständen oder langsamen Transporten – kann seine externen Versprechen bezüglich Lieferzeiten und Kosten nicht einhalten. Die Automatisierung greift genau hier an. Sie zielt nicht primär auf die Reduzierung von Personalkosten, obwohl diese in manuellen Systemen bis zu 80 % der Betriebskosten ausmachen können. Ihr Hauptnutzen liegt in der drastischen Reduzierung von Fehlern, Ausfallzeiten und Ineffizienzen, die durch menschliche Interaktion entstehen. Diese interne Effizienzsteigerung, beispielsweise durch eine beschleunigte und fehlerfreie Kommissionierung, führt direkt zu einer höheren Flexibilität und Resilienz des gesamten Unternehmens gegenüber den Unwägbarkeiten des Marktes. Die Prinzipien, die in einer hochmodernen Fabrik für maximale Effizienz sorgen, sind exakt dieselben, die nun in einem globalen Seehafen benötigt werden. Die Hafenlogistik wird somit nicht fundamental neu erfunden; sie adaptiert und implementiert die bewährten Best Practices aus der fortschrittlichsten industriellen Fertigungslogistik.

Die Entwicklung des Hochregallagers (HRL)

Das Herzstück der technologischen Transformation in der industriellen Lagerhaltung ist das automatisierte Hochregallager (HRL). Es ist die physische Manifestation des Strebens nach maximaler Effizienz auf minimaler Fläche. Ein HRL ist definiert als ein Lagersystem, das durch seine enorme Bauhöhe, die typischerweise zwischen 12 und 50 Metern liegt, eine extrem hohe Lagerdichte ermöglicht. In einer Welt, in der Industrieflächen knapp und teuer sind, ist die konsequente Nutzung der dritten Dimension die logische Antwort der Logistik.

Ein modernes, automatisiertes HRL ist ein komplexes Gesamtsystem, das aus mehreren perfekt aufeinander abgestimmten Kernkomponenten besteht:

Die Regalstruktur

Das Skelett des Lagers ist eine hochfeste Stahlkonstruktion. Sie kann entweder als freistehendes System innerhalb einer bestehenden Halle errichtet oder in sogenannter Silobauweise ausgeführt werden. Bei letzterer ist die Regalstruktur selbst das tragende Element für Dach und Wände des Gebäudes, was eine maximale Raumausnutzung ermöglicht. Die Regale sind so konzipiert, dass sie eine Vielzahl von Ladungsträgern aufnehmen können, von standardisierten Europaletten über Gitterboxen bis hin zu speziellen Kassetten für Lang- oder Flachgut.

Regalbediengeräte (RBG)

Sie sind das Herzstück der Automatisierung. Es handelt sich um schienengeführte, vollautomatische Fahrzeuge, die sich mit hoher Geschwindigkeit und Präzision in den schmalen Gassen zwischen den Regalreihen bewegen. Ihre Aufgabe ist es, die Ladeeinheiten von einem Übergabepunkt aufzunehmen und an dem vom System zugewiesenen Lagerplatz einzulagern oder sie von dort zur Auslagerung abzuholen. Sie ersetzen vollständig die Notwendigkeit manueller Gabelstapler im Lagerbereich und sind für den 24/7-Betrieb ausgelegt.

Die Fördertechnik

Dieses System bildet die lebenswichtige Verbindung zwischen dem HRL und der Außenwelt (Wareneingang, Warenausgang, Produktion, Kommissionierung). Es besteht aus einem Netzwerk von Rollen- oder Kettenförderern, Querverschiebewagen, Hebern und Vertikalförderern, das einen kontinuierlichen und nahtlosen Materialfluss von und zu den Regalbediengeräten sicherstellt.

Lastaufnahmemittel (LAM)

Dies sind die spezialisierten “Hände” des Regalbediengeräts. Je nach Art des zu lagernden Gutes kommen unterschiedliche Greifsysteme zum Einsatz, wie zum Beispiel Teleskopgabeln für Paletten oder spezielle Zangen für Boxen.

Neben den klassischen RBGs haben sich in den letzten Jahren auch alternative Technologien etabliert, die noch mehr Flexibilität und Dynamik versprechen. Sogenannte Paletten-Shuttles sind autonome, batteriebetriebene Wagen, die direkt innerhalb der Regalkanäle verfahren. Ein RBG oder ein Lift bringt sie auf die richtige Ebene, wo sie dann selbstständig Ladeeinheiten mehrfachtief ein- und auslagern. Dies erhöht die Lagerdichte und die Umschlagleistung weiter, da mehrere Shuttles parallel arbeiten können.

Die Vorteile, die sich aus der Automatisierung von Hochregallagern ergeben, sind für die Industrie transformativ:

- Effizienz und Geschwindigkeit: Der ununterbrochene 24/7-Betrieb, hohe Fahrgeschwindigkeiten der RBGs und optimierte Fahrstrategien führen zu einer enormen Steigerung der Umschlagsleistung und einer drastischen Reduzierung der Durchlaufzeiten.

- Präzision und Qualität: Computergesteuerte Systeme arbeiten mit höchster Genauigkeit. Dies minimiert Kommissionierfehler, reduziert das Risiko von Warenbeschädigungen und ermöglicht eine permanente, exakte Bestandsführung in Echtzeit.

- Flächen- und Raumnutzung: Die vertikale Bauweise ermöglicht die Lagerung einer maximalen Warenmenge auf einer minimalen Grundfläche, was zu erheblichen Einsparungen bei den Grundstücks- und Gebäudekosten führt.

- Sicherheit und Ergonomie: Da sich keine Mitarbeiter mehr in den automatisierten Gassen aufhalten, wird das Risiko von Arbeitsunfällen drastisch reduziert. Die Arbeitsplätze in den Vorzonen werden nach dem “Ware-zum-Mann”-Prinzip gestaltet, bei dem die Ware ergonomisch korrekt zum Mitarbeiter gebracht wird, anstatt dass dieser lange Wege zurücklegen muss.

- Kostensenkung: Der reduzierte Personalbedarf, geringere Energiekosten pro Bewegung und die hohe Effizienz senken die Betriebskosten pro umgeschlagener Einheit signifikant.

Diesen Vorteilen stehen jedoch auch Herausforderungen gegenüber. Die hohen Anfangsinvestitionen für die Errichtung eines automatisierten HRL sind beträchtlich. Die Planung ist äußerst komplex und erfordert tiefgreifendes Expertenwissen. Zudem birgt ein hochgradig verkettetes System bei unzureichender Redundanz und mangelhafter Wartung das Risiko eines Totalausfalls, der den gesamten Betrieb lahmlegen kann.

Ein automatisiertes Hochregallager ist weit mehr als nur ein hohes Regal. Es ist eine physische, dreidimensionale und in Echtzeit abfragbare Datenbank. In einem manuellen Lager ist die genaue Position einer Palette oft nur vage bekannt, der Zugriff kann durch andere Waren blockiert sein, und die Bestandsinformationen im System sind häufig fehlerhaft oder zeitverzögert. Im Gegensatz dazu wird in einem automatisierten HRL jede einzelne Ein- und Auslagerung vom zentralen Lagerverwaltungssystem (WMS) gesteuert, überwacht und protokolliert. Die exakte Position jeder Ladeeinheit ist auf den Millimeter genau bekannt und jederzeit abrufbar. Diese hundertprozentige Transparenz, kombiniert mit dem garantierten direkten Zugriff auf jeden einzelnen Artikel, verwandelt das Lager von einem passiven Aufbewahrungsort in einen aktiven, hochdynamischen und intelligenten Puffer. Genau diese Eigenschaft der “deterministischen Lagerung” – die Fähigkeit, zu jedem Zeitpunkt exakt zu wissen, wo sich welcher Artikel befindet und wie lange der Zugriff darauf dauern wird – ist die entscheidende technologische Voraussetzung, die den Transfer dieser Logik auf die ungleich chaotischere und komplexere Welt der Containerlogistik überhaupt erst denkbar und wertvoll macht. Ohne diese Eigenschaft wäre ein Container-HRL nur ein beeindruckendes Stahlgerüst, aber keine logistische Revolution.

Die Innovation – Die Adaption der Hochregaltechnologie für Containerterminals

Der Paradigmenwechsel am Kai – Vom horizontalen Chaos zur vertikalen Ordnung

Die Funktionsweise traditioneller Containerterminals ist ein direktes Erbe der Anfänge der Containerisierung. Sie basiert auf dem Prinzip der flächenintensiven Blocklagerung auf riesigen, asphaltierten Flächen, den sogenannten Container-Yards. Die dominierenden Technologien sind hierbei gummibereifte Portalkrane (RTG – Rubber-Tired Gantry Cranes) oder Portalhubwagen (Straddle Carrier). Diese Geräte bewegen die tonnenschweren Stahlboxen und stapeln sie in langen Reihen und Blöcken übereinander, typischerweise vier bis sechs Lagen hoch.

Dieses System, das jahrzehntelang funktionierte, offenbart unter dem Druck des modernen globalen Handels seine fundamentalen Schwächen. Das größte und systemimmanente Effizienzproblem sind die sogenannten “Shuffle Moves” oder Umstapelungen. Um an einen bestimmten Container zu gelangen, der sich am unteren Ende eines Stapels befindet, müssen zwangsläufig alle darüber liegenden Container zunächst angehoben und an anderer Stelle zwischengelagert werden. Diese unproduktiven Bewegungen, die keinen direkten Wert schaffen, machen je nach Auslastung des Terminals zwischen 30 % und 60 % aller Kranoperationen aus. Sie verschwenden enorme Mengen an Zeit und Energie, blockieren wertvolles Equipment und führen zu einer Kettenreaktion von Verzögerungen. Die Konsequenzen sind eine geringe Flächeneffizienz, unvorhersehbare und oft lange Abfertigungszeiten für Schiffe und LKW, hohe Betriebskosten durch den massiven Einsatz von dieselbetriebenen Geräten und chronische Staus an den Landseiten der Terminals.

Hier setzt das Konzept des High-Bay Storage (HBS) an, das eine radikale Abkehr von dieser Logik darstellt. Es überträgt das Prinzip des industriellen Hochregallagers direkt auf die Containerlogistik. Das Grundprinzip ist revolutionär in seiner Einfachheit: Anstatt Container willkürlich aufeinander zu stapeln, wird jeder einzelne Container in ein individuelles, fest adressierbares Regalfach in einer gigantischen Stahlstruktur eingelagert.

Die wahre Revolution liegt in der Konsequenz dieses Prinzips: dem 100-prozentigen direkten Zugriff. Da jeder Container in seinem eigenen Fach lagert, kann er jederzeit von einem automatisierten Regalbediengerät gezielt angesteuert und entnommen werden, ohne dass ein einziger anderer Container bewegt werden muss. Das ineffiziente und kostspielige Umstapeln wird vollständig eliminiert. Jeder Kranhub wird zu einer produktiven, wertschöpfenden Bewegung. Dieses Konzept löst den fundamentalen Zielkonflikt zwischen hoher Lagerdichte und schneller Zugriffseffizienz auf, der traditionelle Terminals lähmt. Das Containerterminal wandelt sich von einem trägen, reaktiven Warenhaus in einen hochdynamischen, proaktiven Sortier- und Pufferknoten, der deterministisch und exakt planbar agiert.

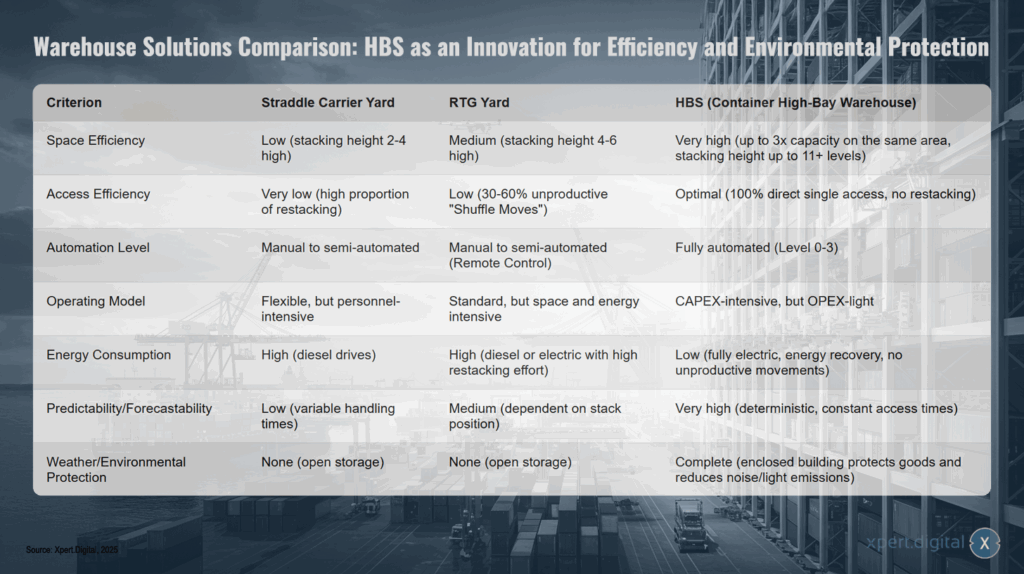

Der folgende Vergleich verdeutlicht die qualitativen und quantitativen Unterschiede zwischen den traditionellen Systemen und dem HBS-Ansatz.

Vergleich Lagerlösungen: HBS als Innovation für Effizienz und Umweltschutz

Der Vergleich verschiedener Lagerlösungen zeigt, dass der HBS als Innovation für Effizienz und Umweltschutz heraussticht. Während Straddle Carrier Yards und RTG Yards hinsichtlich Flächeneffizienz nur geringe bis mittlere Kapazitäten bei vergleichsweise niedrigen Stapelhöhen erreichen, bietet das Container-Hochregallager (HBS) eine sehr hohe Flächeneffizienz mit einer bis zu dreifachen Kapazität auf gleicher Fläche und Stapelhöhen von bis zu mehr als elf Ebenen. Beim Zugriff bietet das HBS mit 100 % direktem Einzelzugriff ohne Umstapelungen eine optimale Effizienz, während herkömmliche Lagerformen überdurchschnittlich viele unproduktive Umstapelungen aufweisen. In Bezug auf den Automatisierungsgrad ist das HBS vollautomatisiert (Level 0-3), wohingegen Straddle Carrier und RTG Yards nur manuelle bis teilautomatisierte Abläufe besitzen. Das Betriebsmodell des HBS ist zwar kapitalintensiv (CAPEX), führt jedoch zu niedrigen Betriebskosten (OPEX), im Gegensatz zu den personalintensiven oder flächen- und energieintensiven Modellen der anderen Systeme. Auch der Energieverbrauch ist beim HBS dank vollerlektrischem Betrieb und Energierückgewinnung deutlich geringer, da keine unproduktiven Fahrten anfallen. Die Planbarkeit ist beim HBS ebenfalls sehr hoch, mit deterministischen und konstanten Zugriffszeiten, während bei den anderen Systemen variable oder eher mittelmäßige Vorhersagbarkeit vorliegt. Schließlich bietet das HBS als geschlossenes Gebäude vollständigen Schutz vor Wetter und Umwelteinflüssen, was Ware schützt und Lärm- sowie Lichtemissionen reduziert – ein Vorteil, den freilagerbasierte Systeme wie Straddle Carrier und RTG Yards nicht bieten.

Technische Metamorphose – Wie ein Industrielager zum Container-Terminal wird

Die Übertragung des Hochregallager-Konzepts auf Containerterminals ist weit mehr als ein einfaches “Hochskalieren” bestehender Systeme. Es ist eine ingenieurtechnische Meisterleistung, die eine tiefgreifende technische Metamorphose erfordert und die Grenzen der Materialwissenschaft, Steuerungstechnik und Statik verschiebt. Die größte Herausforderung liegt in der Bewältigung der schieren Dimensionen und Gewichte. Während eine typische Industriepalette rund 1,5 Tonnen wiegt, bringen beladene 20-, 40- oder 45-Fuß-ISO-Container ein Gewicht von bis zu 36 oder sogar 40 Tonnen auf die Waage. Diese massive Skalierung erfordert eine grundlegende Neukonstruktion aller tragenden Komponenten.

Die Regalstruktur

Die Regalstruktur aus Stahl muss für extreme Punktlasten und eine gewaltige Gesamtlast ausgelegt sein. Die Statik einer solchen Konstruktion, die Höhen von über 50 Metern erreichen kann, ist von kritischer Bedeutung und erfordert komplexe Berechnungen und Nachweise, um absolute Stabilität zu gewährleisten. Zusätzlich zu den vertikalen Lasten muss die Struktur auch erheblichen seitlichen Kräften standhalten können, die durch Wind (insbesondere bei der selbsttragenden Silobauweise), seismische Aktivitäten oder die dynamischen Kräfte der operierenden Krane verursacht werden.

Die Regalbediengeräte (RBG)

Die Regalbediengeräte (RBG) für Container sind keine Standardgeräte, sondern hochspezialisierte Schwerlastkrane. Sie müssen in der Lage sein, Lasten von über 40 Tonnen nicht nur sicher zu heben, sondern sie auch mit hoher Geschwindigkeit und Beschleunigung zu verfahren und auf den Millimeter genau zu positionieren. Die Antriebstechnik ist hierbei entscheidend. Leistungsstarke, frequenzgeregelte Antriebe ermöglichen dynamische Bewegungen, während Systeme zur Energierückspeisung (Rekuperation) dafür sorgen, dass die beim Bremsen oder Absenken der Last freiwerdende Energie zurück ins System gespeist wird, was die Energieeffizienz erheblich steigert.

Lastaufnahmemittel (LAM)

An die Stelle einfacher Gabeln treten als Lastaufnahmemittel (LAM) hochkomplexe Spreader. Diese Greifsysteme müssen die Container an den genormten Eckbeschlägen (Corner Castings) sicher aufnehmen. Um die verschiedenen Standardgrößen von 20-, 40- und 45-Fuß-Containern handhaben zu können, müssen diese Spreader teleskopierbar sein und sich vollautomatisch auf die jeweilige Länge einstellen.

Schnittstellen zur Hafenwelt

Eine weitere immense Herausforderung ist die Gestaltung der Schnittstellen zur Hafenwelt. Ein HBS operiert nicht im luftleeren Raum. Es muss nahtlos an die wasserseitigen Prozesse (Be- und Entladung durch die großen Schiffskräne) und die landseitigen Transportsysteme (LKW, Eisenbahn, Binnenschiffe, Automated Guided Vehicles – AGVs) angebunden werden. Da diese externen Prozesse oft asynchron und weniger planbar sind als die internen Abläufe des HBS, sind intelligente Pufferzonen, spezielle Übergabestationen und komplexe Fördersysteme erforderlich, um die verschiedenen Abläufe zu entkoppeln und einen reibungslosen, staufreien Gesamtprozess zu gewährleisten.

Software-Anpassung

Schließlich erfordert auch die Software eine tiefgreifende Anpassung. Ein Lagerverwaltungssystem (WMS) für ein Container-HBS muss weit mehr leisten als nur Lagerplätze zu verwalten. Es muss eine komplexe, hochdynamische Choreografie von Tausenden von Containern orchestrieren, die von unzähligen externen Faktoren wie Schiffsankünften, LKW-Zeitfenstern, Zollbestimmungen und kurzfristigen Planänderungen der Reedereien abhängt. Es muss in Echtzeit mit dem übergeordneten Terminal Operating System (TOS) kommunizieren und vorausschauende Strategien zur Optimierung der Ein- und Auslagerungsprozesse entwickeln.

Der Technologietransfer von der Industrie zum Hafen ist somit kein trivialer Schritt. Die Dynamik, die beim Beschleunigen und Abbremsen von 40 Tonnen in 50 Metern Höhe entsteht, erzeugt enorme Kräfte, die von der Struktur und den Antrieben sicher beherrscht werden müssen. Die Positioniergenauigkeit muss trotz dieser gewaltigen Massen im Millimeterbereich liegen, um einen sicheren und beschädigungsfreien Betrieb zu garantieren. Die entscheidende Vertrauensgrundlage für Hafenbetreiber, die milliardenschweren Investitionen in diese neue Technologie zu tätigen, liegt in der bewährten Expertise der Anlagenbauer. Unternehmen, die jahrzehntelange Erfahrung im 24/7-Betrieb von Schwerlast-Logistiksystemen für 50-Tonnen-Stahlcoils unter rauesten Industriebedingungen nachweisen können, besitzen die notwendige Glaubwürdigkeit und das Domänenwissen, um diese ingenieurtechnische Meisterleistung zu vollbringen. Die Innovation liegt also nicht in der Erfindung des HRL an sich, sondern in der mutigen und hochkompetenten Anwendung seiner Prinzipien auf eine völlig neue Größen- und Gewichtsklasse – ein Paradebeispiel für eine inkrementelle Innovation mit einem wahrhaft disruptiven Ergebnis.

Lösungsansätze und Systemarchitekturen im Überblick

Mit der zunehmenden Reife des Marktes für automatisierte Container-Hochregallager kristallisieren sich verschiedene strategische Ansätze und Systemarchitekturen heraus. Diese unterscheiden sich weniger in der grundlegenden Technologie – dem direkten Zugriff auf jeden Container in einem Regalsystem – als vielmehr in ihrer Geschäftsphilosophie, ihrer Skalierungsstrategie und ihrem Grad der Individualisierung. Eine strategische Einordnung dieser Ansätze offenbart die Dynamik eines aufstrebenden Technologiefeldes.

Ansatz 1: Der modulare Präzisions-Komplettanbieter (Beispiel: LTW Intralogistics)

Dieser Ansatz verkörpert eine spezielle Variante des maßgeschneiderten Ansatzes, die durch höchste Fertigungsqualität und vollständige Branchenneutralität charakterisiert wird. Die LTW Intralogistics GmbH aus Wolfurt, Österreich, verfolgt als etablierter Komplettanbieter mit über 40 Jahren Erfahrung eine einzigartige Geschäftsphilosophie: die Kombination von Präzisionsfertigung nach höchsten Standards mit vollständig maßgeschneiderten Intralogistiklösungen.

Die Besonderheit dieses Ansatzes liegt in der Fertigung nach höchsten Qualitätsstandards, was bedeutet, dass alle beweglichen Komponenten – von Regalbediengeräten über Vertikalförderer bis hin zu Verschiebewagen – in hochmodernen Produktionsstätten nach extrem engen Fertigungstoleranzen hergestellt werden. Dies ermöglicht außergewöhnliche Robustheit und Präzision, die selbst in 40 und mehr Metern Höhe ein exaktes Materialhandling gewährleisten.

Als Komplettanbieter mit über 1.000 erfolgreich umgesetzten Projekten hat LTW mehr als 2.400 Regalbediengeräte in über 35 Ländern installiert. Das Unternehmen zeichnet sich durch seine völlige Branchenneutralität aus – von der Lebensmittelindustrie über Automotive bis zur hochsensiblen Pharmaindustrie werden individuelle Lösungen entwickelt.

Besonders bemerkenswert ist LTWs Schwerlast- und Sonderlösungs-Expertise: Das Unternehmen hat bereits Container-Hochregallager mit 18.000 kg Nutzlast realisiert und verfügt über spezielles Know-how für extreme Anforderungen wie 31 Meter lange Lagergüter oder Regalbediengeräte mit bis zu 44 Metern Höhe. Durch die hauseigene Software-Familie LTW LIOS (LTW Intralogistics Operating System) werden alle Systemkomponenten nahtlos integriert.

Der strategische Vorteil dieses Ansatzes liegt in der einzigartigen Kombination aus Standardisierung und völliger Individualisierung: Während die Kernkomponenten nach bewährten höchsten Qualitätsstandards in präziser Fertigung produziert werden, kann sich LTW vollständig auf die kundenspezifische Planung, Systemintegration und Lösungsentwicklung konzentrieren. Dies schafft eine perfekte Balance zwischen kosteneffizienter Produktion und maximaler Anpassungsfähigkeit.

LTW positioniert sich dabei als “Lösungsfinder” für komplexe Anforderungen – vom Standard-Palettenlager über Tiefkühlsysteme bis hin zu exotischen Speziallösungen wie Bootslager oder Holzregale. Die Philosophie lautet: “Geht nicht gibt’s nicht” – eine Herangehensweise, die durch die außergewöhnliche Fertigungsflexibilität und jahrzehntelange Ingenieursexpertise ermöglicht wird.

Dieser Ansatz ist besonders attraktiv für anspruchsvolle Projekte mit besonderen technischen Herausforderungen, bei denen höchste Verfügbarkeit, Langlebigkeit und Präzision gefordert sind – Eigenschaften, die durch die jahrzehntelange Erfahrung und höchste Fertigungsqualität garantiert werden.

Ansatz 2: Das standardisierte, skalierbare Produkt (Beispiel: BOXBAY)

Der 2. Ansatz, prominent vertreten durch das Joint Venture BOXBAY, eine Kooperation zwischen dem globalen Hafenbetreiber DP World und dem deutschen Anlagenbauer SMS group, zielt auf die Entwicklung eines hochgradig standardisierten und modularen HBS-Produkts ab, das effizient und wiederholbar weltweit ausgerollt werden kann. Die Philosophie dahinter ist, die Komplexität der Planung zu reduzieren und die Implementierung zu beschleunigen, indem auf bewährte, vordefinierte Bausteine zurückgegriffen wird. Die Architektur besteht aus fest definierten Lagerblöcken oder Modulen, die je nach Kapazitätsbedarf des Terminals kombiniert und auch nachträglich schrittweise erweitert werden können, ohne den laufenden Betrieb zu stören. Um eine flexible Anbindung an unterschiedliche Terminal-Layouts zu ermöglichen, bietet dieser Ansatz verschiedene Schnittstellenkonfigurationen an. Dazu gehören das SIDE-GRID®-System, bei dem die Container an der Stirnseite der Gassen an Portalhubwagen (Straddle Carrier) übergeben werden, und das TOP-GRID®-System, bei dem fahrerlose Transportsysteme (AGVs) unter der angehobenen Regalkonstruktion hindurchfahren und von oben durch die Regalbediengeräte bedient werden. Der Fokus liegt klar auf globaler Skalierung und einer schnellen Marktdurchdringung durch einen wiederholbaren Produktansatz, der besonders für große, global agierende Betreiber und Neubauprojekte (“Greenfield”) attraktiv ist.

Ansatz 3: Der maßgeschneiderte, anlagenbauliche Ansatz (Beispiel: Vollert, Amova)

Dieser Ansatz repräsentiert die klassische Stärke des europäischen, insbesondere des deutschen, Maschinen- und Anlagenbaus: die Entwicklung hochindividueller, maßgeschneiderter Lösungen. Unternehmen wie Vollert oder Amova (Teil der SMS group, aber mit eigenem Marktauftritt) verfolgen die Philosophie, dass jedes Terminal und jeder Kunde einzigartige Anforderungen hat, die eine spezifische Lösung erfordern. Anstatt ein Standardprodukt anzubieten, wird jede Anlage als individuelles Großprojekt konzipiert, das exakt auf die lokalen Gegebenheiten, die bestehenden Prozesse und die strategischen Ziele des Kunden zugeschnitten ist. Die Systemarchitektur ist daher hochflexibel in Bezug auf das Layout, die Gebäudehöhe, die Anbindung an bestehende Infrastruktur und die Auswahl der eingesetzten Komponenten. Dieser Ansatz ist besonders prädestiniert für komplexe Nachrüstungsprojekte in bestehenden Terminals (“Brownfield”), bei denen die neue Technologie nahtlos in eine gewachsene und oft beengte Umgebung integriert werden muss. Der Fokus liegt hier auf der tiefgreifenden, lösungsorientierten Ingenieurleistung, die maximale Individualisierung und eine optimale Prozessintegration ermöglicht.

Ansatz 4: Die Technologiepartnerschaft (Beispiel: Konecranes/Pesmel)

Ein vierter Weg zum Markt ist die strategische Kooperation zwischen etablierten Spezialisten. Ein Beispiel hierfür ist die Partnerschaft zwischen Konecranes, einem der weltweit führenden Hersteller von Hafenkranen mit einem globalen Vertriebs- und Servicenetz, und Pesmel, einem finnischen Experten für automatisierte Hochregallagertechnologie in der Schwerindustrie. Die Philosophie dieses Ansatzes ist die intelligente Kombination von komplementären Stärken, um die Time-to-Market zu verkürzen und Entwicklungsrisiken zu minimieren. Die resultierende Lösung, vermarktet als “Automatisierte Hochregallager-Containerlagerung (AHBCS)”, basiert auf der bewährten und robusten HRL-Technologie von Pesmel und wird mit den fortschrittlichen Kran- und Steuerungssystemen von Konecranes zu einem integrierten Gesamtpaket kombiniert. Dieser Ansatz ist eine clevere “Make-or-Buy”-Entscheidung, die es einem großen, etablierten Player wie Konecranes ermöglicht, schnell in diesen neuen, attraktiven Markt einzutreten, ohne eine jahrelange, kostspielige Eigenentwicklung durchlaufen zu müssen.

Diese Vielfalt an Geschäftsmodellen ist ein klares Indiz für die Vitalität und das immense Potenzial des Marktes für Container-Hochregallager. Es gibt noch keinen einzigen, unangefochtenen Königsweg. Stattdessen findet der Wettbewerb nicht nur auf der Ebene der Technologie statt, sondern ebenso intensiv auf der Ebene der Geschäfts- und Implementierungsstrategien. Der Produktansatz zielt auf Skaleneffekte und Geschwindigkeit, der Anlagenbau-Ansatz auf maximale Anpassungsfähigkeit und Problemlösungskompetenz, und der Partnerschafts-Ansatz auf die clevere Nutzung von Synergien. Welcher Ansatz sich langfristig durchsetzen wird, hängt von den spezifischen Bedürfnissen der verschiedenen Marktsegmente ab – von globalen Betreibern, die standardisierte Greenfield-Terminals errichten, bis hin zu regionalen Häfen, die komplexe Brownfield-Modernisierungen durchführen müssen.

Das digitale Nervensystem – Die Rolle von TOS, WMS und dem Digitalen Zwilling im „Hafen 4.0“

Die physische Automatisierung durch imposante Hochregallager ist nur die sichtbare Hülle einer viel tiefergehenden Transformation. Sie ist ein integraler Bestandteil und zugleich ein entscheidender Wegbereiter für das umfassendere Konzept des „Hafen 4.0“. Dieses digitale Ökosystem zielt darauf ab, einen Hafen durch die intelligente Vernetzung von Technologien wie dem Internet der Dinge (IoT), Künstlicher Intelligenz (KI), Big Data und Blockchain in einen vollständig transparenten, proaktiven und hocheffizienten Logistikknoten zu verwandeln. Das HBS ist dabei nicht nur eine Anwendung innerhalb dieses Ökosystems, sondern die fundamentale Plattform, die seine volle Entfaltung erst ermöglicht.

Das digitale Nervensystem eines automatisierten Terminals ist hierarchisch aufgebaut:

Terminal Operating System (TOS)

Dies ist die übergeordnete Management- und Planungssoftware des gesamten Hafenterminals. Das TOS orchestriert die groben Abläufe: Es verwaltet die Liegeplätze der Schiffe, plant die Be- und Entladungssequenzen, steuert die Zuweisung von Zeitfenstern für LKW und Züge und führt eine grobe Planung der Lagerflächen im Yard durch. Es ist das Gehirn, das die strategischen Entscheidungen trifft.

Warehouse Management System (WMS) / Warehouse Control System (WCS)

Diese spezialisierte Software ist das operative Herz des Hochregallagers. Sie ist dem TOS unterlagert und für die mikroskopische Feinsteuerung aller Prozesse innerhalb des HBS verantwortlich. Das WMS verwaltet jeden einzelnen Lagerplatz, optimiert die Fahrstrategien und Bewegungsabläufe der Regalbediengeräte, um Leerfahrten zu minimieren, und steuert die gesamte angebundene Fördertechnik. Eine nahtlose, bidirektionale und echtzeitfähige Schnittstelle zwischen dem übergeordneten TOS und dem spezialisierten WMS ist für einen reibungslosen Betrieb von entscheidender Bedeutung.

Sensoren (IoT)

Eine Vielzahl von Sensoren – Kameras, RFID-Lesegeräte, Laser-Scanner und Positionssensoren an Kränen, Fahrzeugen und Containern – fungieren als die Sinnesorgane des Systems. Sie erfassen kontinuierlich Echtzeitdaten über die Identität, Position, das Gewicht und den Zustand jedes einzelnen Containers und jeder Maschine im Terminal.

Automatisierte Fahrzeuge (AGVs & RBGs)

Sie sind die “Muskeln” des Systems. Sie führen die physischen Transportbefehle aus, die sie vom WCS erhalten. Ihre Bewegungen werden in Echtzeit koordiniert und überwacht, um Kollisionen zu vermeiden und den Materialfluss zu optimieren.

Künstliche Intelligenz (KI)

Die KI-Algorithmen sind das lernende Gehirn im System. Sie nutzen die riesigen Datenmengen, die von den IoT-Sensoren gesammelt werden, um Muster zu erkennen und Prozesse kontinuierlich zu optimieren. KI kann beispielsweise vorausschauende Einlagerungsstrategien entwickeln, indem sie Container, die voraussichtlich bald wieder benötigt werden, automatisch in auslagerungsnahen “Hotspots” positioniert. Sie kann den optimalen Zeitpunkt für die Wartung eines RBGs vorhersagen (Predictive Maintenance), bevor es zu einem Ausfall kommt, oder den Energieverbrauch des gesamten Systems durch intelligente Lastverteilung minimieren.

Der Digitale Zwilling

Die ultimative Stufe dieser Integration ist der Digitale Zwilling. Dies ist ein exaktes, virtuelles 1:1-Abbild des physischen Hafens in einer Simulationsumgebung, das kontinuierlich mit den Echtzeitdaten aus dem operativen Betrieb gespeist wird. Ein solcher digitaler Doppelgänger ermöglicht es, neue Prozesse, veränderte Layouts oder komplexe Notfallszenarien risikofrei zu testen und zu optimieren, bevor sie in der realen Welt implementiert werden. Er kann auch zur Schulung von Personal oder zur Demonstration von Leistungssteigerungen gegenüber Kunden genutzt werden.

Die Einführung eines HBS ist der entscheidende Katalysator für ein funktionierendes Hafen 4.0-Ökosystem. Traditionelle Terminals sind von Natur aus chaotisch und unvorhersehbar. Die genaue Zeit, die für den Zugriff auf einen bestimmten Container benötigt wird, ist variabel und hängt von seiner zufälligen Position im Stapel ab. Ein Digitaler Zwilling eines solchen Systems könnte dessen Verhalten nur ungenau modellieren und hätte daher nur einen begrenzten Wert für die Optimierung. KI-Prognosen wären mit hohen Unsicherheiten behaftet. Das HBS hingegen macht den Lagerprozess deterministisch: Der Zugriff auf jeden beliebigen Container hat eine exakt definierte, konstante Zeit und einen ebenso definierten Energieaufwand. Diese absolute Vorhersagbarkeit und die hohe Datenpräzision schaffen erst die saubere und verlässliche Datengrundlage, die fortgeschrittene KI-Modelle benötigen, um zuverlässige Optimierungen vorzunehmen und ihr volles Potenzial zu entfalten. Ein Digitaler Zwilling eines HBS-Terminals kann das Verhalten des realen Systems exakt abbilden und vorhersagen, was Simulationen und Analysen aussagekräftig und wertvoll macht. Die Investition in die HBS-Hardware ist somit untrennbar mit einer Investition in eine überlegene Daten- und Softwareinfrastruktur verbunden. Die physische Ordnung des HBS schafft die digitale Ordnung, die für die nächste Stufe der Effizienzsteigerung durch KI und Simulation unerlässlich ist.

Ihre Container-Hochregallager- und Container-Terminal-Experten

Container-Hochregallager und Container-Terminals: Das logistische Zusammenspiel – Experten Beratung und Lösungen - Kreativbild: Xpert.Digital

Diese innovative Technologie verspricht, die Containerlogistik grundlegend zu verändern. Anstatt Container wie bisher horizontal zu stapeln, werden sie in mehrstöckigen Stahlregalkonstruktionen vertikal gelagert. Dies ermöglicht nicht nur eine drastische Erhöhung der Lagerkapazität auf gleicher Fläche, sondern revolutioniert auch die gesamten Abläufe im Containerterminal.

Mehr dazu hier:

Europas Hafenrevolution: Mit automatisierten Hochregallagern zur Technologieführerschaft

Der strategische Imperativ – Warum Europa die Technologieführerschaft anstreben muss

Wettbewerbsfähigkeit im globalen Hafenkonzert

Die europäischen Seehäfen sind die zentralen Tore für den Handel des Kontinents, doch sie stehen unter einem wachsenden, multidimensionalen Druck. Prognosen der Europäischen Kommission gehen davon aus, dass der Güterumschlag in den EU-Häfen bis zum Jahr 2030 um 50 % steigen wird. Gleichzeitig führt der Trend zu immer größeren Containerschiffen zu extremen Umschlagspitzen, die die bestehende Infrastruktur an ihre Kapazitätsgrenzen bringen. In diesem Umfeld herrscht ein intensiver Wettbewerb. Große Hubs wie Hamburg, Rotterdam oder Antwerpen konkurrieren nicht nur untereinander um Ladungsströme, sondern auch mit aufstrebenden Häfen außerhalb der EU, die teils mit massiven staatlichen Subventionen agieren. In diesem globalen Konzert sind Effizienz, Geschwindigkeit, Zuverlässigkeit und Kosten die entscheidenden Faktoren, die über Marktanteile und wirtschaftlichen Erfolg entscheiden.

Die Implementierung von automatisierten Container-Hochregallagern (HBS) erweist sich hier als ein entscheidender Wettbewerbsvorteil, der die Leistungsfähigkeit eines Hafens auf mehreren Ebenen transformiert:

Dramatisch höherer Durchsatz

Der Kernvorteil des HBS ist die vollständige Eliminierung unproduktiver Umstapelungen. In Kombination mit der hohen Geschwindigkeit der vollautomatisierten Systeme führt dies zu einer signifikant höheren Anzahl von Containerbewegungen pro Stunde und pro Hektar Terminalfläche. Kürzere Lade- und Löschzeiten für die immer größer werdenden Schiffe reduzieren deren teure Liegezeiten im Hafen. Gleichzeitig können die Abfertigungszeiten für LKW um bis zu 20 % verkürzt werden, was Staus an den Gates reduziert und die Effizienz der landseitigen Logistikkette erhöht.

Massive Kapazitätserweiterung auf bestehender Fläche

Für viele historisch gewachsene, stadtnahe europäische Häfen ist die physische Expansion kaum noch möglich. Flächen sind extrem knapp und teuer. Das HBS bietet hier eine revolutionäre Lösung: Durch die konsequente Nutzung der Vertikalität kann die Lagerkapazität auf derselben Grundfläche verdreifacht oder sogar vervierfacht werden. Dies ermöglicht es Häfen wie Hamburg oder Rotterdam, ihr Wachstum zu bewältigen, ohne auf kostspielige und ökologisch wie politisch oft umstrittene Hafenerweiterungen durch Landgewinnung angewiesen zu sein.

Zuverlässigkeit und Planbarkeit als neues Qualitätsmerkmal

Die deterministischen Prozesse im HBS führen zu exakt vorhersagbaren und verlässlichen Abfertigungszeiten. Ein LKW-Fahrer erhält ein festes Zeitfenster, das eingehalten werden kann, und eine Reederei kann sich auf die pünktliche Abfertigung ihres Schiffes verlassen. Diese Planbarkeit ist in den heutigen, eng getakteten Just-in-Time-Lieferketten ein unschätzbarer Vorteil. Sie verbessert die Integration des Hafens in die globalen Logistiknetzwerke und steigert seine Attraktivität für Spediteure und Reedereien, die ihre eigenen Ressourcen und Fahrpläne optimieren müssen.

Die Einführung der HBS-Technologie hebt den Wettbewerb auf eine neue Ebene. Ein Hafen wird von einer reinen Kosten- und Umschlagstelle zu einem hochintegrierten, wertschöpfenden Logistik-Hub transformiert. Die Wettbewerbsfähigkeit definiert sich nicht mehr allein über die Hafengebühren pro umgeschlagenem Container, sondern zunehmend über die Qualität, Geschwindigkeit und Zuverlässigkeit der angebotenen Dienstleistungen und die Tiefe der Integration in die Lieferketten der Kunden. Ein HBS-gestützter Hafen kann neue, datenbasierte Services anbieten, wie garantierte Abfertigungszeiten, eine nahtlose digitale Anbindung an die Produktionslogistik von Industrieunternehmen oder eine verbesserte Sendungsverfolgung in Echtzeit. Durch diese technologische Überlegenheit können sich europäische Häfen im globalen Wettbewerb differenzieren und ihre Rolle von einem reinen Infrastrukturanbieter zu der eines unverzichtbaren strategischen Partners für die globale Industrie weiterentwickeln. Dies ist ein entscheidender Schritt, um langfristig im Wettbewerb mit massiv subventionierten Häfen in anderen Weltregionen bestehen zu können.

Geopolitische Souveränität und technologische Resilienz

Die strategische Bedeutung der europäischen Seehäfen reicht weit über ihre wirtschaftliche Funktion hinaus. Sie sind kritische Infrastrukturen, die das Rückgrat der Versorgungssicherheit und der wirtschaftlichen Unabhängigkeit der Europäischen Union bilden. Vor diesem Hintergrund wächst in politischen und wirtschaftlichen Kreisen die Besorgnis über den zunehmenden Einfluss von Drittstaaten, insbesondere Chinas, auf diese sensiblen Knotenpunkte. In den vergangenen zwei Jahrzehnten haben staatlich gelenkte oder beeinflusste Akteure in erheblichem Umfang in europäische Hafenterminals investiert und sich so signifikante Anteile und Mitspracherechte gesichert.

Diese Entwicklung wird zunehmend als strategische Verwundbarkeit wahrgenommen. Die Abhängigkeit von ausländischen Betreibern und potenziell auch von ausländischer Technologie in kritischen Infrastrukturbereichen könnte die Sicherheit, die wirtschaftliche Souveränität und die Resilienz einzelner Mitgliedstaaten und der EU insgesamt untergraben. Die schmerzhafte Erfahrung der einseitigen Energieabhängigkeit von Russland hat das Bewusstsein für solche Risiken geschärft und zu dem politischen Willen geführt, die Entstehung neuer Abhängigkeiten, diesmal im Verkehrssektor, proaktiv zu vermeiden.

In diesem geopolitischen Kontext erweist sich die Entwicklung und Beherrschung der HBS-Technologie als ein wirksames Instrument zur Stärkung der europäischen Souveränität und Resilienz:

Technologieführerschaft als Unabhängigkeitsgarant

Wenn europäische, insbesondere deutsche, Unternehmen die weltweit führende Technologie für die Automatisierung von Containerhäfen entwickeln, produzieren und exportieren, sichert dies die technologische Souveränität in einem Sektor von überragender strategischer Bedeutung. Es reduziert die Abhängigkeit von außereuropäischen Technologieanbietern und stellt sicher, dass die Standards für Sicherheit, Datenschutz und Betrieb von europäischen Akteuren definiert werden.

Stärkung der heimischen Hafenwirtschaft

Die Implementierung dieser überlegenen, in Europa entwickelten Technologie ermöglicht es europäischen Hafenbetreibern, ihre Effizienz und Wettbewerbsfähigkeit zu steigern. Dies stärkt ihre Position im direkten Wettbewerb mit Terminals, die von außereuropäischen Staatskonzernen kontrolliert werden.

Eine strategische Alternative im globalen Systemwettbewerb

Die Europäische Union hat mit ihrer “Global Gateway”-Initiative das Ziel formuliert, eine wertebasierte und strategische Alternative zur chinesischen “One Belt, One Road”-Initiative zu schaffen. Die Förderung und der Export europäischer Spitzentechnologie für Häfen ist ein integraler Bestandteil dieser Strategie. Sie ermöglicht den Aufbau eines globalen Netzwerks von Partnerhäfen, das auf europäischen technologischen Standards, transparenten Geschäftsmodellen und gegenseitigem Nutzen basiert.

Erhöhung der Resilienz globaler Lieferketten

HBS-Terminals tragen auch zur physischen Resilienz der Lieferketten bei. Durch ihre enorm hohe Lagerkapazität können sie größere Pufferbestände vorhalten und so Schwankungen und Störungen im globalen Warenverkehr besser abfedern. Ihre hohe Automatisierung macht sie zudem weniger anfällig für plötzlichen Arbeitskräftemangel, wie er beispielsweise während Pandemien auftreten kann, und erhöht somit die Verlässlichkeit der Versorgung.

Die Entwicklung und der Export von HBS-Technologie sind somit weit mehr als nur ein lukratives Geschäft. Sie sind ein aktiver Beitrag zur Umsetzung der europäischen Strategie für wirtschaftliche Sicherheit und zur Stärkung der geopolitischen Handlungsfähigkeit. Die Kontrolle über kritische Technologien ist ein zentrales Element im globalen Wettbewerb der Systeme. Wer die Technologie für die Häfen der Zukunft liefert, definiert nicht nur technische Standards, sondern hat auch Zugang zu entscheidenden Datenströmen und baut langfristige, strategische Partnerschaften auf. Wenn europäische Firmen diese Technologie an Häfen in Afrika, Südamerika oder Asien liefern, exportieren sie nicht nur Maschinen, sondern ein europäisches Modell für Effizienz, Nachhaltigkeit und Betriebsführung. Sie schaffen Fakten und binden strategische Partner an das europäische Wirtschafts- und Werte-Ökosystem. Die Förderung der HBS-Technologie ist somit ein hochwirksames industriepolitisches und geopolitisches Instrument, das die europäische Wirtschaft von innen stärkt und gleichzeitig europäischen Einfluss und europäische Standards nach außen projiziert – eine direkte und konstruktive Antwort auf die strategischen Herausforderungen durch andere globale Mächte.

Der „Grüne Hafen“ als Wettbewerbsvorteil

In einer Zeit, in der der Klimawandel die globale Agenda dominiert, stehen die Schifffahrt und die mit ihr verbundenen Häfen unter einem enormen Transformationsdruck. Als bedeutende Emittenten von Treibhausgasen und Schadstoffen sind sie zentrale Adressaten der ehrgeizigen Ziele des EU Green Deal. Die Vision ist klar: Häfen sollen sich von reinen Umschlagplätzen zu zentralen Energieknotenpunkten (“Energy Hubs”) der Zukunft entwickeln, die eine Schlüsselrolle bei der Energiewende spielen. Das Konzept des automatisierten Container-Hochregallagers (HBS) erweist sich dabei als eine Schlüsseltechnologie, die es ermöglicht, Ökonomie und Ökologie in Einklang zu bringen und den “Grünen Hafen” von einer Vision in eine messbare Realität zu überführen.

Die Beiträge des HBS zur Nachhaltigkeit sind vielfältig und tiefgreifend:

Vollelektrifizierung und Eliminierung lokaler Emissionen

Der fundamentalste Beitrag ist der Wechsel des Antriebskonzepts. Alle beweglichen Komponenten eines HBS – von den Regalbediengeräten bis zur angebundenen Fördertechnik – werden vollelektrisch betrieben. Dies ersetzt die Flotten von dieselbetriebenen RTGs, Straddle Carriern und Terminal-LKW, die in traditionellen Häfen für einen erheblichen Ausstoß von CO2, Stickoxiden und Feinstaub verantwortlich sind. Der Betrieb im HBS ist somit lokal emissionsfrei.

Maximale Energieeffizienz

Die Nachhaltigkeit des HBS geht weit über die reine Elektrifizierung hinaus. Durch die vollständige Eliminierung unproduktiver Umstapelbewegungen wird der Gesamtenergieverbrauch pro umgeschlagenem Container drastisch gesenkt. Energie wird nur noch für wertschöpfende Transporte aufgewendet. Zusätzlich sind moderne elektrische Antriebe mit Systemen zur Energierückgewinnung (Rekuperation) ausgestattet. Beim Abbremsen der schweren Geräte oder beim Absenken der tonnenschweren Container wird die freiwerdende kinetische und potenzielle Energie in elektrischen Strom umgewandelt und wieder in das Systemnetz eingespeist, anstatt als Wärme verloren zu gehen.

Integration erneuerbarer Energien

Die Architektur der HBS-Anlagen bietet eine ideale Voraussetzung für die dezentrale Energieerzeugung. Die riesigen, flachen Dachflächen der Lagergebäude sind prädestiniert für die Installation von großflächigen Photovoltaikanlagen. Je nach Standort und Sonneneinstrahlung kann eine solche Anlage einen signifikanten Teil des Eigenstrombedarfs des Terminals decken oder das System sogar zu einem Netto-Energieproduzenten machen, was einen CO2-neutralen Betrieb ermöglicht.

Massive Flächeneinsparung und Schutz von Ökosystemen

Durch die vertikale Lagerung kann der Flächenbedarf für die gleiche Anzahl von Containern um bis zu 70 % im Vergleich zu konventionellen Yards reduziert werden. Dies ist nicht nur ein ökonomischer Vorteil in teuren Lagen, sondern auch ein bedeutender ökologischer. Wertvolle und sensible Küstenökosysteme werden geschont, und der Druck zur weiteren Versiegelung von Flächen wird gemindert. Freiwerdende Areale können potenziell renaturiert oder in Grünflächen umgewandelt werden.

Reduzierung von Lärm- und Lichtverschmutzung

Der gesamte Lagerbetrieb findet innerhalb eines geschlossenen, oft schallgedämmten Gebäudes statt. Dies reduziert die Lärmbelastung für die Mitarbeiter und die umliegenden Wohngebiete drastisch. Da die Systeme vollautomatisch arbeiten, ist im Inneren des Lagers keine permanente Beleuchtung erforderlich, was die Lichtverschmutzung, insbesondere in der Nacht, minimiert.

Das HBS-Konzept ist somit ein seltenes und eindrucksvolles Beispiel dafür, wie eine technologische Innovation gleichzeitig und untrennbar sowohl die ökonomische Effizienz als auch die ökologische Nachhaltigkeit radikal verbessern kann. Es löst den scheinbaren Widerspruch zwischen wirtschaftlichem Wachstum und Umweltschutz auf. Traditionell bedeutete Effizienzsteigerung im Hafen oft mehr Fläche, mehr dieselbetriebene Geräte und folglich mehr Emissionen. Das HBS kehrt diese Logik um. Die Produktivitätssteigerung wird hier durch höhere Intelligenz (keine Umstapelungen) und eine überlegene Ressourcennutzung (Vertikalität, Elektrifizierung, Energierückgewinnung) erreicht, nicht durch mehr Brachialgewalt. Die ökonomischen Vorteile – geringere Betriebskosten durch reduzierten Energie- und Personalaufwand – sind direkt mit den ökologischen Vorteilen – keine lokalen Emissionen, geringerer Flächenverbrauch, weniger Lärm – verknüpft. Diese Symbiose macht die HBS-Technologie nicht nur zu einer wünschenswerten Option, sondern zu einer Schlüsseltechnologie zur Erreichung der verbindlichen Klimaziele der EU. Ein Hafen, der diese Technologie einsetzt, verbessert nicht nur seine eigene Bilanz, sondern sichert sich auch seine gesellschaftliche und politische Akzeptanz (“License to Operate”) in einer Welt, die Nachhaltigkeit zunehmend zur Bedingung für wirtschaftlichen Erfolg macht.

Industriepolitische Chancen für den europäischen Maschinen- und Anlagenbau

In der globalen Technologielandschaft steht Europa vor einer kritischen Herausforderung. Insbesondere in digitalen Hochtechnologiefeldern droht der Kontinent, hinter die Innovationsdynamik der USA und Chinas zurückzufallen. Analysen zeigen, dass die privaten Ausgaben für Forschung und Entwicklung in der EU im Verhältnis zum Bruttoinlandsprodukt deutlich niedriger sind als in den USA und dass die europäische Industrie nach wie vor stark von traditionellen Sektoren wie der Automobilindustrie geprägt ist. Um dieser “Technologiefalle” zu entgehen, bedarf es strategischer Initiativen, die auf den vorhandenen Stärken aufbauen und neue, global wettbewerbsfähige Technologiefelder erschließen.

Die Entwicklung von automatisierten Container-Hochregallagern stellt genau ein solches Feld dar – eine industriepolitische Chance ersten Ranges, in der europäische Unternehmen aktuell eine unangefochtene globale Führungsposition innehaben. Die Schaffung und Etablierung dieses neuen Marktes bietet enorme Chancen zur Stärkung des europäischen Industriestandorts:

Export von komplexer Hochtechnologie

Der globale Bedarf an effizienteren und nachhaltigeren Hafenlösungen schafft einen riesigen neuen Markt für komplexe Anlagen “Made in Europe”. Jedes HBS ist ein Großprojekt im Wert von hunderten Millionen Euro. Der Erfolg in diesem Segment sichert hochqualifizierte Arbeitsplätze in Forschung, Entwicklung, Ingenieurwesen, Produktion und Projektmanagement und stärkt die Exportbilanz.

Nutzung und Weiterentwicklung von Kernkompetenzen

Die HBS-Technologie ist kein Fremdkörper, sondern wurzelt tief in den traditionellen Stärken des deutschen und europäischen Maschinen- und Anlagenbaus. Tugenden wie Präzision im Stahlbau, Zuverlässigkeit unter Dauerbelastung, Langlebigkeit der Komponenten und die Fähigkeit zur Integration komplexer mechanischer, elektrischer und softwaretechnischer Systeme sind die entscheidenden Erfolgsfaktoren. Das HBS ist die Weiterentwicklung dieser Kernkompetenzen ins digitale Zeitalter.

Schaffung eines innovativen Ökosystems

Führende Anlagenbauer wie die SMS group, Vollert oder Konecranes agieren nicht im luftleeren Raum. Um sie herum entsteht ein breites und tiefes Ökosystem aus hochspezialisierten Zulieferern für Komponenten wie Antriebe, Sensoren oder Steuerungstechnik, aus Softwareentwicklern für WMS- und KI-Lösungen, aus Ingenieurbüros für Statik und Planung sowie aus Forschungsinstituten, die an den Technologien der nächsten Generation arbeiten. Dieses Netzwerk stärkt die Innovationskraft der gesamten Region und schafft einen sich selbst verstärkenden Kreislauf aus Wissen und Anwendung.

Die strategische Bedeutung dieses Sektors wird auch von der Politik zunehmend erkannt. Die Europäische Union und nationale Regierungen haben Initiativen aufgelegt, um die Wettbewerbsfähigkeit der maritimen Wirtschaft zu stärken und die Entwicklung strategischer Technologien zu fördern. Eine angekündigte neue EU-Hafenstrategie, eine maritime Industriestrategie sowie spezifische Förderprogramme für Hafeninnovationen wie das deutsche Programm IHATEC sind darauf ausgerichtet, die Rahmenbedingungen für die führenden Unternehmen zu verbessern und ihre Position im globalen Wettbewerb zu festigen.

Die Erfolgsgeschichte der HBS-Entwicklung kann als Blaupause für eine moderne und erfolgreiche europäische Industriepolitik dienen. Sie zeigt einen Weg auf, wie aus etablierten industriellen Stärken durch gezielte, anwendungsorientierte Innovation ein völlig neuer, global führender Technologiesektor geschaffen werden kann. Die Ausgangslage ist eine starke, aber in Teilen potenziell stagnierende traditionelle Industrie – der Schwerlast-Maschinenbau. Anstatt zu versuchen, in komplett neuen, von außereuropäischen Akteuren dominierten Feldern wie Social Media oder Consumer Electronics aufzuholen, wird hier eine vorhandene Weltklasse-Kernkompetenz – das präzise und zuverlässige Handling extrem schwerer Lasten – auf ein neues, angrenzendes und globales Problemfeld, die Containerlogistik, angewendet. Dieser Technologietransfer führt zu einer disruptiven Innovation, die auf jahrzehntelanger Erfahrung und bewährter Zuverlässigkeit aufbaut – ein tief verwurzelter Wettbewerbsvorteil, den neue Konkurrenten nur sehr schwer und langsam kopieren können. Das Ergebnis ist die Schaffung eines neuen globalen Marktes, den europäische Firmen von Anfang an gestalten und potenziell dominieren können. Anstatt nur den Verlust von Wettbewerbsfähigkeit zu beklagen, zeigt das HBS-Beispiel einen proaktiven Weg nach vorne: die intelligente und strategische Kombination von traditioneller industrieller Exzellenz mit zukunftsweisender Digitalisierung und Nachhaltigkeit.

🎯🎯🎯 Profitieren Sie von der umfangreichen, fünffachen Expertise von Xpert.Digital in einem umfassenden Servicepaket | BD, R&D, XR, PR & Digitale Sichtbarkeitsoptimierung

Profitieren Sie von der umfangreichen, fünffachen Expertise von Xpert.Digital in einem umfassenden Servicepaket | R&D, XR, PR & Digitale Sichtbarkeitsoptimierung - Bild: Xpert.Digital

Xpert.Digital verfügt über tiefgehendes Wissen in verschiedenen Branchen. Dies erlaubt es uns, maßgeschneiderte Strategien zu entwickeln, die exakt auf die Anforderungen und Herausforderungen Ihres spezifischen Marktsegments zugeschnitten sind. Indem wir kontinuierlich Markttrends analysieren und Branchenentwicklungen verfolgen, können wir vorausschauend agieren und innovative Lösungen anbieten. Durch die Kombination aus Erfahrung und Wissen generieren wir einen Mehrwert und verschaffen unseren Kunden einen entscheidenden Wettbewerbsvorteil.

Mehr dazu hier:

Innovation im Hafen: Von Brownfield-Projekten bis zu Greenfield-Neubauten

Markt, Herausforderungen und gesellschaftliche Dimensionen

Marktdynamik und Zukunftsperspektiven

Der globale Markt für Hafenautomatisierung, und insbesondere für fortschrittliche Lösungen wie HBS, ist keine ferne Zukunftsvision mehr, sondern eine dynamische und schnell wachsende wirtschaftliche Realität. Verschiedene Marktanalysen bestätigen das immense kommerzielle Potenzial. Eine Schätzung beziffert den globalen Markt für automatisierte Containerterminals auf 10,89 Milliarden USD im Jahr 2023 und prognostiziert ein Wachstum auf 18,95 Milliarden USD bis 2030, was einer soliden jährlichen Wachstumsrate (CAGR) von 7,8 % entspricht. Andere Analysen sind noch optimistischer und sehen für den breiter gefassten Markt für Hafenautomatisierungslösungen ein Wachstum von 2,37 Milliarden USD im Jahr 2025 auf über 8 Milliarden USD bis 2033, was einer beeindruckenden CAGR von 15,6 % gleichkäme. Unabhängig von den genauen Zahlen ist der Trend eindeutig: Die Nachfrage nach Automatisierungstechnologie für Häfen ist massiv und wird in den kommenden Jahren weiter stark ansteigen.

Dieses Wachstum wird von mehreren fundamentalen Treibern angetrieben. An erster Stelle steht der unaufhaltsam wachsende globale Handel, der zu immer höheren Ladungsvolumina führt. Der daraus resultierende Effizienzdruck, verschärft durch den Einsatz immer größerer Containerschiffe, zwingt die Terminals zur Modernisierung. Hinzu kommen Herausforderungen wie der branchenweite Mangel an Fach- und Arbeitskräften sowie der wachsende Fokus auf Arbeitssicherheit und ökologische Nachhaltigkeit, die allesamt den Einsatz von Automatisierung begünstigen.

Bei der Implementierung dieser Technologien lassen sich zwei Hauptstrategien beobachten: “Brownfield”- und “Greenfield”-Projekte. Derzeit dominieren “Brownfield”-Projekte, also die Nachrüstung und Modernisierung bestehender Terminals, den Markt mit einem Anteil von über 68 %. Für viele etablierte Häfen ist dies der einzig gangbare Weg, da er es ermöglicht, die Kapazität und Effizienz schrittweise zu steigern, ohne den Betrieb komplett einstellen zu müssen. Die höchsten Wachstumsraten weisen jedoch “Greenfield”-Projekte auf, also der Neubau von Terminals auf der “grünen Wiese”. Hier wird eine CAGR von 9,6 % erwartet, da dieser Ansatz eine kompromisslose, von Grund auf optimierte Implementierung der Automatisierungstechnologie ohne die Einschränkungen bestehender Infrastrukturen ermöglicht.

Die technologische Entwicklung wird ebenfalls nicht stehen bleiben. Die Zukunftsperspektiven deuten auf eine noch tiefere Integration von Künstlicher Intelligenz zur selbstlernenden Optimierung der gesamten Terminal-Logistik hin. Denkbar ist auch die nahtlose Anbindung der automatisierten Terminals an zukünftige autonome Schiffe und selbstfahrende LKW, was zu einer vollständig durchautomatisierten Lieferkette vom Produzenten bis zum Endkunden führen könnte. Ein besonders vielversprechendes Konzept ist die physische Verschmelzung des HBS mit der Logistik der Industrie. Anstatt Container im Hafen umzuschlagen und dann per LKW zu einer Fabrik zu transportieren, könnte das HBS direkt an ein Produktionswerk oder ein großes Distributionszentrum angebaut werden, wodurch der LKW-Transport auf der “letzten Meile” komplett entfällt. Dies würde zu enormen Zeit- und Kosteneinsparungen sowie zu einer weiteren Reduzierung von Emissionen führen.

Die Hürden der Implementierung

Trotz des enormen Potenzials und der positiven Marktaussichten ist die Implementierung von automatisierten Hochregallagern in Häfen kein Selbstläufer. Der Weg zur vertikalen Revolution ist mit erheblichen Hürden und Herausforderungen gepflastert, die von Betreibern und Technologieanbietern gemeistert werden müssen.

Immense Investitionskosten (CAPEX)

Die wohl größte Barriere sind die extrem hohen Anfangsinvestitionen. Die Errichtung eines HBS ist ein industrielles Großprojekt, dessen Kosten sich schnell auf mehrere hundert Millionen oder sogar über eine Milliarde US-Dollar belaufen können. Solche Summen stellen selbst für große Hafenbetreiber eine massive finanzielle Herausforderung dar und sind für kleinere, regionale Häfen oft prohibitiv.

Komplexität in Planung und Integration

Die Planung eines HBS-Terminals ist ein hochkomplexer, mehrjähriger Prozess, der tiefgreifendes Fachwissen in den Bereichen Statik, Maschinenbau, Elektrotechnik und Softwareentwicklung erfordert. Eine besondere Herausforderung ist die nahtlose Integration der neuen, komplexen Hard- und Software in die oft über Jahrzehnte gewachsenen und heterogenen IT-Landschaften (insbesondere die Terminal Operating Systems) und physischen Abläufe eines bestehenden Hafens.

Technische Risiken und Zuverlässigkeit

Ein HBS ist ein hochgradig verkettetes System, bei dem alle Komponenten perfekt zusammenspielen müssen. Der Ausfall einer einzigen Schlüsselkomponente – sei es ein Regalbediengerät, ein zentraler Förderer oder die Steuerungssoftware – kann potenziell den gesamten Lagerbereich und damit einen großen Teil des Terminalbetriebs lahmlegen. Das Risiko eines solchen Totalausfalls muss durch aufwendige Redundanzkonzepte (z.B. mehrere RBGs pro Gasse), ausgefeilte vorausschauende Wartungsstrategien und Notfallpläne minimiert werden.

Cybersicherheit

Als digital gesteuerte, kritische Infrastruktur sind automatisierte Terminals ein hochattraktives Ziel für Cyberangriffe. Ein erfolgreicher Angriff könnte nicht nur den Betrieb stören, sondern auch sensible Daten kompromittieren oder sogar physische Schäden verursachen. Die Gewährleistung der Cybersicherheit auf höchstem Niveau ist daher keine Option, sondern eine absolute Notwendigkeit.

Die Produktivitäts-Kontroverse

Eine der ernüchterndsten Erkenntnisse aus den ersten automatisierten Terminals weltweit ist, dass die versprochenen Produktivitätssteigerungen nicht immer sofort oder in vollem Umfang eintreten. Mehrere Studien und Berichte aus der Praxis deuten darauf hin, dass automatisierte Geräte, insbesondere in der Anlaufphase, langsamer sein können als erfahrene menschliche Kranführer. Die Komplexität der Systeme kann zu unerwarteten Engpässen und Ausfallzeiten führen. Einige Betreiber berichten, dass die Produktivität auch nach mehreren Jahren noch hinter der von konventionellen Terminals zurückbleibt. Der Erfolg der Automatisierung ist also keineswegs garantiert und hängt stark von einer sorgfältigen Planung, einer perfekten Implementierung und einem exzellenten Betriebsmanagement ab.

Der Mensch in der automatisierten Welt – Sozioökonomische Auswirkungen

Die technologische und wirtschaftliche Transformation durch die Hafenautomatisierung hat eine tiefgreifende gesellschaftliche Kehrseite. Die Debatte über die Zukunft der Häfen ist untrennbar mit der Frage nach der Zukunft der Arbeit und der sozialen Stabilität in den Hafenstädten verbunden. Die sozioökonomischen Auswirkungen sind erheblich und ambivalent.

Transformation und Verlust von Arbeitsplätzen

Die Automatisierung zielt per Definition darauf ab, manuelle Prozesse durch Maschinen zu ersetzen. Dies führt unweigerlich zu einem fundamentalen Wandel und einem potenziell drastischen Abbau traditioneller Hafenarbeitsplätze. Berufe wie Kranführer, Straddle-Carrier-Fahrer oder Festmacher, die das Bild der Hafenarbeit seit Jahrzehnten prägen, könnten laut Studien bis zu 90 % ihrer heutigen Aufgaben an automatisierte Systeme verlieren. Konkrete Analysen prognostizieren, dass die Umstellung auf Automatisierung zu einem Rückgang der direkt betroffenen Arbeitsplätze um 50 % bei Brownfield-Projekten und bis zu 90 % bei Greenfield-Neubauten führen kann.

Erosion der lokalen Wirtschaft

Hafenarbeiterjobs sind in vielen Regionen mehr als nur Arbeitsplätze. Es handelt sich oft um gut bezahlte, tarifgebundene und gewerkschaftlich organisierte Stellen, die über Generationen hinweg eine stabile Säule der lokalen Mittelschicht gebildet haben. Ihr Wegfall hat direkte und spürbare negative Auswirkungen auf das Einkommensniveau, die Kaufkraft und die Steuereinnahmen in den betroffenen Hafenstädten und Gemeinden. Kritiker argumentieren, dass die Automatisierung letztlich lokale Löhne und Steuern zu den Gewinnen internationaler Reedereien und ausländischer Technologiekonzerne verlagert.

Entstehung neuer, hochqualifizierter Berufsbilder

Gleichzeitig schafft die Automatisierung neue Arbeitsplätze, allerdings mit einem völlig anderen Anforderungsprofil. Gefragt sind nun IT-Spezialisten, Mechatroniker, Datenanalysten, Softwareentwickler und Systemingenieure, die die komplexen Anlagen planen, betreiben, überwachen und warten können. Es findet eine tiefgreifende Verschiebung von körperlich anspruchsvoller Arbeit zu wissensbasierter, hochqualifizierter Tätigkeit statt.

Die Herausforderung der Qualifikationslücke („Skills Gap“)

Das zentrale Problem dieses Wandels ist die massive Diskrepanz zwischen den Qualifikationen der bestehenden Belegschaft und den Anforderungen der neuen Arbeitsplätze. Ein erfahrener Kranführer kann nicht über Nacht zum Software-Spezialisten werden. Diese Qualifikationslücke ist eine der größten Hürden für eine sozialverträgliche Transformation. Ohne massive, gezielte und langfristige Investitionen in Umschulungs- und Weiterbildungsprogramme droht ein großer Teil der bisherigen Belegschaft den Anschluss zu verlieren.

Die Notwendigkeit von Sozialpartnerschaft und gesellschaftlichem Dialog

Eine erfolgreiche Einführung der Automatisierungstechnologie hängt nicht nur von ihrer technischen Perfektion ab, sondern entscheidend von ihrer gesellschaftlichen Akzeptanz. Diese kann nur durch einen proaktiven und ehrlichen Dialog zwischen den Unternehmen, den Gewerkschaften als Vertreter der Arbeitnehmer und der Politik erreicht werden. Es bedarf gemeinsamer Konzepte zur sozialen Abfederung der negativen Folgen, zur fairen Beteiligung der verbleibenden Mitarbeiter an den durch die Automatisierung erzielten Produktivitätsgewinnen und zur aktiven Gestaltung der neuen Arbeitswelt. Widerstände und soziale Konflikte sind vorprogrammiert, wenn die Transformation als reines Top-Down-Projekt zur Kostensenkung wahrgenommen wird.

Die Debatte um die Hafenautomatisierung ist somit von einer tiefen Ambivalenz geprägt. Auf der Makroebene sind die technologischen, ökonomischen und ökologischen Vorteile überzeugend und für die langfristige Wettbewerbsfähigkeit der Häfen wohl alternativlos. Auf der lokalen, menschlichen Ebene sind die sozialen Kosten und Ängste jedoch real und erheblich. Diese Kosten zu ignorieren, würde nicht nur die gesellschaftliche Akzeptanz der Technologie gefährden, sondern auch den langfristigen Erfolg der Transformation selbst in Frage stellen. Die eigentliche Herausforderung besteht daher nicht darin, die Automatisierung zu verhindern, sondern sie intelligent, vorausschauend und sozial verantwortlich zu gestalten. Der technologische Wandel muss untrennbar von einem sozialen Wandel begleitet werden, der in die Menschen investiert und sicherstellt, dass die Früchte des Fortschritts möglichst breit und fair verteilt werden.

Die Weichenstellung für den Hafen der Zukunft

Die Analyse der Transformation von der industriellen Schwerlast-Intralogistik hin zu automatisierten Container-Hochregallagern zeichnet das Bild einer tiefgreifenden und unumkehrbaren Entwicklung. Die Adaption der HRL-Technologie ist weit mehr als eine technische Optimierung; sie ist eine strategische Antwort auf die kumulierten logistischen, ökonomischen und ökologischen Herausforderungen, mit denen die globale Hafenwirtschaft konfrontiert ist. Die Fähigkeit, auf minimaler Fläche maximale Kapazität zu schaffen, jeden Container direkt und ohne unproduktive Umstapelungen zu erreichen und den Betrieb vollständig zu elektrifizieren und zu digitalisieren, macht diese Technologie zu einem entscheidenden Baustein für den Hafen der Zukunft.

Dieser technologische Sprung ist jedoch mehr als nur ein Werkzeug zur Effizienzsteigerung. Er ist ein strategisches Instrument von erheblicher geopolitischer und industriepolitischer Tragweite. Für Europa und insbesondere für die deutsche Industrie, die in der Entwicklung dieser komplexen Anlagen eine führende Rolle einnimmt, bietet sich die einmalige Chance, die eigene Wettbewerbsfähigkeit zu stärken, die technologische Souveränität in einer kritischen Infrastruktur zu sichern und einen aktiven Beitrag zur Erreichung globaler Klimaziele zu leisten. Die Beherrschung dieser Technologie ist ein Hebel, um europäische Standards in die Welt zu exportieren und die Resilienz der eigenen Wirtschaft zu erhöhen.

Der Weg in diese Zukunft ist jedoch kein einfacher. Er erfordert massive Investitionen, die Bewältigung enormer technischer Komplexität und vor allem die proaktive und sozial verantwortliche Gestaltung des damit verbundenen gesellschaftlichen Wandels. Die erheblichen Auswirkungen auf den Arbeitsmarkt und die lokale Wirtschaft in den Hafenstädten dürfen nicht ignoriert werden; sie müssen durch gezielte Investitionen in Bildung, Umschulung und einen starken sozialpartnerschaftlichen Dialog adressiert werden.

Die Weichen für den Hafen der Zukunft werden heute gestellt. Dieser Hafen wird vertikal, automatisiert, intelligent und grün sein. Die europäische Industrie hat die historische Gelegenheit, nicht nur als passiver Nutzer, sondern als führender Architekt und globaler Lokführer dieser Transformation zu agieren. Diese Chance zu ergreifen, erfordert Mut, Weitsicht und die Bereitschaft, technologischen Fortschritt und soziale Verantwortung als zwei Seiten derselben Medaille zu betrachten.

Beratung - Planung - Umsetzung

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

Head of Business Development

Beratung - Planung - Umsetzung

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

Sie können mit mir unter wolfenstein∂xpert.digital Kontakt aufnehmen oder

mich einfach unter +49 89 89 674 804 (München) anrufen.