Stacker Crane – Der stille Motor der Logistik: Warum der Markt für Regalbediengeräte auf 2 Milliarden Dollar zusteuert

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 28. August 2025 / Update vom: 28. August 2025 – Verfasser: Konrad Wolfenstein

Stacker Crane – Der stille Motor der Logistik: Warum der Markt für Regalbediengeräte auf 2 Milliarden Dollar zusteuert – Bild: Xpert.Digital

Der globale Markt für Regalbediengeräte: Eine Tiefenanalyse von Technologie, Marktdynamik und Wettbewerbsstrategien

### E-Commerce-Boom und Fachkräftemangel: Wie diese Megatrends die Lagerautomatisierung revolutionieren ### Intelligenz statt Stahl: Wie KI und Superkondensatoren das moderne Hochregallager neu erfinden ### Die Millionen-Entscheidung im Lager: Wann sich die Investition in ein Regalbediengerät wirklich lohnt ### Kampf der Systeme: Regalbediengerät vs. Shuttle – welche Technologie gewinnt das Rennen im Lager der Zukunft? ###

Deutsche Ingenieurskunst an der Spitze: Wer den globalen Wettbewerb in der Lagerautomatisierung dominiert

Hinter den Kulissen des boomenden Online-Handels und globaler Lieferketten findet eine technologische Revolution statt, die von unbesungenen Helden angetrieben wird: den Regalbediengeräten (RBG). Diese hochautomatisierten Systeme sind das Rückgrat moderner Hochregallager und der Schlüssel zur Bewältigung der größten Herausforderungen unserer Zeit. Einerseits zwingt der unaufhaltsame E-Commerce-Trend Unternehmen zu maximaler Geschwindigkeit, höchster Präzision und perfekter Raumnutzung. Andererseits machen explodierende Kosten für Lagerflächen und ein akuter Mangel an Fachkräften manuelle Prozesse zunehmend unwirtschaftlich.

In diesem Spannungsfeld hat sich der globale Markt für Regalbediengeräte zu einer dynamischen Milliarden-Dollar-Industrie entwickelt. Mit einem geschätzten Volumen von 1,15 Milliarden US-Dollar im Jahr 2024 und einer prognostizierten Wachstumsrate von über 7 % jährlich steht die Branche vor einer Phase signifikanten Wachstums. Doch der Wettbewerb wird nicht mehr nur über mechanische Leistung entschieden. Die Zukunft gehört intelligenten, energieeffizienten und software-gesteuerten Systemen. Innovationen wie Energierückgewinnung mittels Superkondensatoren, KI-optimierte Fahrstrategien und vorausschauende Wartung definieren die Leistungsfähigkeit neu und machen das Regalbediengerät zu einem smarten Knotenpunkt im digitalen Lager.

Diese umfassende Analyse taucht tief in den Markt für Regalbediengeräte ein. Sie beleuchtet die fundamentalen Technologien, quantifiziert globale und europäische Markttrends und analysiert die strategische Positionierung führender Hersteller wie SSI Schäfer, Jungheinrich und Dematic. Darüber hinaus wird die zentrale strategische Frage untersucht: Wie navigieren Unternehmen die hohen Anfangsinvestitionen und den Zielkonflikt zwischen der unübertroffenen Effizienz von RBG und der Flexibilität alternativer Technologien wie Shuttle-Systemen, um die richtige, zukunftssichere Entscheidung für das Lager von morgen zu treffen?

Passend dazu:

- Top Ten ASRS Automated Storage and Retrieval System: Automatisiertes Regalbediengerät (RGB) der Hersteller und Firmen

Milliardenmarkt Intralogistik: Der stille Technologie-Boom

Dieser Artikel liefert eine umfassende Analyse des globalen Marktes für Regalbediengeräte (RBG) und richtet sich an strategische Entscheidungsträger, Investoren und Produktmanager in der Intralogistikbranche. Die Analyse synthetisiert technologische Spezifikationen, Marktdynamiken, die Wettbewerbslandschaft und zukünftige Trends, um fundierte strategische Einblicke zu ermöglichen.

Das globale Marktvolumen für Regalbediengeräte wurde für das Jahr 2024 auf etwa 1,15 Milliarden USD geschätzt und wird voraussichtlich mit einer konsolidierten jährlichen Wachstumsrate (CAGR) von 6,5 % bis 7,5 % wachsen, was zu einem prognostizierten Marktvolumen von über 1,65 Milliarden USD bis 2030 führen wird. Europa positioniert sich dabei als die am schnellsten wachsende Region mit einer prognostizierten CAGR von 8 %, angetrieben durch eine starke Nachfrage in Deutschland und Großbritannien.

Die primären Wachstumstreiber sind unumkehrbare makroökonomische Trends. Der unaufhaltsame Aufstieg des E-Commerce erzeugt einen enormen Druck auf Lager- und Distributionszentren, die eine hohe Lagerdichte, maximale Kommissioniergenauigkeit und extrem schnelle Auftragsabwicklungszeiten gewährleisten müssen. Gleichzeitig zwingen steigende Kosten für Lagerflächen und qualifiziertes Personal sowie der allgemeine Fachkräftemangel Unternehmen dazu, in Automatisierungslösungen zu investieren, die die Raumnutzung maximieren und die Abhängigkeit von manueller Arbeit reduzieren. Regalbediengeräte sind eine Schlüsseltechnologie, um diesen Anforderungen durch 24/7-Betrieb, hohe Präzision und die optimale Nutzung der vertikalen Lagerkapazitäten bis zu 46 Metern Höhe gerecht zu werden.

Technologisch wird der Markt von drei zentralen Imperativen geprägt: Energieeffizienz, Leichtbau und intelligente Softwareintegration. Führende Hersteller differenzieren sich durch Innovationen wie Energierückgewinnungssysteme und den Einsatz von Superkondensatoren (SuperCaps) zur Kappung von Lastspitzen, die Verwendung leichterer Materialien zur Reduzierung der bewegten Masse und die Integration fortschrittlicher Steuerungssoftware, die durch optimierte Fahrstrategien wie den kombinierten Zyklus die mechanische Effizienz verdoppelt.

Die Wettbewerbslandschaft wird von globalen Schwergewichten wie Daifuku, SSI Schäfer, der Kion Group (mit Dematic) und Murata Machinery sowie starken europäischen Akteuren wie Jungheinrich, Kardex Mlog und Mecalux dominiert. Diese Unternehmen konkurrieren nicht mehr nur über mechanische Leistungsdaten, sondern zunehmend über die Intelligenz ihrer Software, ihre Integrationskompetenz und die Fähigkeit, schlüsselfertige Gesamtsysteme anzubieten.

Die größte strategische Herausforderung für potenzielle Anwender bleiben die hohen Anfangsinvestitionen (CAPEX) und die Komplexität der Systemintegration. Diese Faktoren müssen gegen den langfristigen Return on Investment (ROI) abgewogen werden, der durch signifikante Einsparungen bei Betriebs-, Personal- und Flächenkosten erzielt wird. Die Entscheidung für ein RBG-System ist zudem eine strategische Abwägung im Spannungsfeld zwischen maximaler Effizienz, die RBG in strukturierten Umgebungen bieten, und der Flexibilität, die durch alternative Technologien wie Shuttle-Systeme repräsentiert wird. Die Zukunft liegt in hybriden, software-gesteuerten Systemen, die die Stärken verschiedener Technologien orchestrieren.

Das Regalbediengerät: Fundamentale Technologie und Systemarchitektur

Um die Dynamik des Marktes und die strategische Positionierung der Wettbewerber vollständig zu verstehen, ist ein fundiertes technologisches Grundverständnis der Regalbediengeräte unerlässlich. Diese Sektion analysiert die Funktionsprinzipien, die Kernkomponenten und die systematische Klassifizierung dieser Schlüsseltechnologie der automatisierten Lagerhaltung.

Funktionsprinzipien und Kernkomponenten

Ein Regalbediengerät (RBG), im Englischen als Stacker Crane (STC) oder Storage and Retrieval Machine (S/R Machine) bezeichnet, ist ein schienengeführtes, einspuriges Fahrzeug, das für die automatische Bedienung von Waren in einem Hochregallager konzipiert ist. Sein fundamentaler Zweck ist die Ein-, Aus- und Umlagerung von Ladeeinheiten wie Paletten, Behältern oder Kartons.

Die Bewegung des RBG erfolgt präzise in drei orthogonalen Achsen:

- X-Achse: Die Längsbewegung entlang des Regalgangs auf einer am Boden montierten Laufschiene.

- Y-Achse: Die vertikale Hubbewegung entlang des Mastes, um die verschiedenen Regalebenen zu erreichen.

- Z-Achse: Die Querbewegung des Lastaufnahmemittels, um die Ladeeinheit in das Regalfach hinein oder aus diesem heraus zu bewegen.

Der operative Ablauf eines typischen Arbeitsspiels wird von einer übergeordneten Software gesteuert. Bei einer Einlagerung transportiert ein Fördersystem die Ladeeinheit zum Ganganfang. Das RBG fährt zum Übergabepunkt, nimmt die Last auf und bewegt sich in einer simultanen Fahr- und Hubbewegung (X- und Y-Achse) zum vom Lagerverwaltungssystem zugewiesenen Stellplatz. Dort fährt das Lastaufnahmemittel aus (Z-Achse) und setzt die Palette ab. Ein entscheidendes Merkmal für die Effizienz ist der sogenannte kombinierte Zyklus oder das Doppelspiel. Hierbei nimmt das RBG nach dem Absetzen einer Palette auf dem Rückweg eine andere Palette zur Auslagerung auf. Dieser softwaregesteuerte Prozess halbiert die Anzahl der Leerfahrten und verdoppelt praktisch den Durchsatz des Geräts im Vergleich zu zwei separaten Einzelspielen.

Der mechanische Aufbau eines RBG besteht aus mehreren präzise aufeinander abgestimmten Hauptbaugruppen:

Fahrwerk (Fußteil): Diese kastenförmige Struktur bildet die Basis des RBG. Sie enthält die angetriebenen und nicht angetriebenen Laufräder, die auf der Bodenschiene geführt werden und die Bewegung in der X-Achse realisieren.

Mast (Säule): Der Mast ist die vertikale Hauptachse des RBG, gefertigt aus hochfestem Stahl. Er verbindet das Fahrwerk mit der oberen Führung und dient als Führungsschiene für den Hubschlitten. Er beherbergt zudem oft den Hauptschaltschrank und Aufstiegshilfen für Wartungsarbeiten.

Hubschlitten (Hubplattform): Diese Komponente bewegt sich entlang des Mastes auf und ab (Y-Achse) und trägt das eigentliche Lastaufnahmemittel. Die Hubbewegung wird typischerweise über einen Seil- oder Kettentrieb realisiert, der von einem Elektromotor angetrieben wird.

Kopftraverse (Kopfteil): Am oberen Ende des Mastes angebracht, enthält die Kopftraverse Führungsrollen, die in einer oberen Führungsschiene am Regal laufen. Sie gewährleistet die Stabilität des RBG, insbesondere bei großen Höhen und hohen Geschwindigkeiten, und dämpft Vibrationen.

Lastaufnahmemittel (LAM): Das LAM ist die entscheidende Schnittstelle zur Ladeeinheit und bestimmt maßgeblich die Flexibilität und Dichte des Lagersystems. Zu den gängigsten Typen gehören Teleskopgabeln, die eine oder zwei Paletten hintereinander aufnehmen können (einfach- oder doppeltiefe Lagerung). Für Kanallagersysteme mit sehr hoher Lagerdichte wird ein Pallet Shuttle als LAM eingesetzt. Dieses autonome Fahrzeug fährt vom RBG in den Regalkanal, um Paletten abzustellen oder aufzunehmen. Für Durchlaufregale kommen integrierte Rollen- oder Kettenförderer zum Einsatz, die die Palette an das Regalsystem übergeben.

Eine Taxonomie der Regalbediengerät-Systeme

Der Markt für Regalbediengeräte ist heterogen und bietet eine Vielzahl von Systemen, die auf spezifische Anforderungen zugeschnitten sind. Eine systematische Klassifizierung hilft, diese Vielfalt zu strukturieren.

Nach Mastkonstruktion

Einmast-Regalbediengeräte: Bestehen aus einer einzigen vertikalen Säule. Sie sind in der Regel leichter und kostengünstiger, was sie zu einer attraktiven Option für Anwendungen mit geringeren bis mittleren Lasten und Höhen macht. Sie sind ideal für Unternehmen, die eine effiziente Automatisierungslösung mit einem optimierten Kosten-Nutzen-Verhältnis suchen.

Zweimast-Regalbediengeräte: Verfügen über eine Rahmenkonstruktion mit zwei Masten, zwischen denen der Hubschlitten geführt wird. Diese Bauweise bietet eine höhere Stabilität, Steifigkeit und Tragfähigkeit. Sie sind die bevorzugte Wahl für Hochregallager mit großen Höhen (bis 46 m), schweren Lasten (über 1.500 kg) und hohen Anforderungen an Geschwindigkeit und Durchsatz.

Nach Ladeeinheit

Paletten-RBG (Unit-Load): Diese Geräte sind für die Handhabung von standardisierten Großladungsträgern wie Europaletten oder Industriepaletten ausgelegt. Sie bilden das Rückgrat der automatisierten Logistik in Distributionszentren und Produktionslagern und können Lasten von typischerweise 1.000 kg bis über 10.000 kg bei Spezialanwendungen bewegen.

Kleinteile-RBG (Miniload): Diese kleineren und leichteren RBG sind für die schnelle Handhabung von Kleinteilen in Behältern, Kartons oder auf Tablaren optimiert. Sie sind das Herzstück von automatischen Kleinteilelagern (AKL) und werden für die Produktionsversorgung oder die E-Commerce-Auftragskommissionierung eingesetzt.

Nach Gassenbindung

Gassengebundene RBG: Dies ist die häufigste und leistungsfähigste Konfiguration, bei der jedes RBG permanent in einem einzigen Regalgang operiert. Dies ermöglicht maximale Umschlagleistungen, da alle Gänge parallel bedient werden können.

Kurvengängige RBG / Gangwechselsysteme: Diese Geräte können die Gasse wechseln, was die Anzahl der benötigten RBG reduziert und somit die Anfangsinvestition senkt. Der Gassenwechsel erfolgt entweder über eine Umsetzbrücke, die das gesamte RBG quer zu den Gängen verfährt, oder über Kurvenweichen im Schienensystem. Diese Flexibilität geht jedoch zu Lasten der Gesamtleistung, da der Gassenwechsel Zeit benötigt und ein einzelnes Gerät mehrere Gänge bedienen muss.

Spezialisierte Bauformen

Dreiseitige Regalbediengeräte: Diese Geräte verfügen über einen Drehkopf, der Paletten frontal sowie nach links und rechts aufnehmen kann. Sie sind eine Nischenlösung, die sich besonders für die schrittweise Automatisierung bestehender manueller Schmalganglager eignet, da sie eine ähnliche Funktionsweise wie Dreiseitenstapler haben und oft ohne obere Führungsschiene auskommen.

Tiefkühlanwendungen: Viele RBG-Modelle sind für den dauerhaften Einsatz in Tiefkühllagern bei Temperaturen von bis zu -30 °C ausgelegt. Dies erfordert spezielle Materialien, Schmierstoffe und gekapselte Elektronik, um Zuverlässigkeit unter extremen Bedingungen zu gewährleisten.

Die Rolle von Software und Steuerung

Die mechanische Leistungsfähigkeit eines Regalbediengeräts ist nur eine Seite der Medaille. Seine tatsächliche Effizienz im Lagerbetrieb wird maßgeblich durch die Intelligenz und Integration seiner Software- und Steuerungssysteme bestimmt. Ein RBG ist somit nicht nur eine Maschine, sondern ein integriertes mechatronisches und kybernetisches System. Seine Performance resultiert aus der Symbiose von leistungsfähiger Hardware und intelligenter Software. Während die mechanischen Komponenten das physische Potenzial definieren, ist es die Software, die dieses Potenzial abruft, koordiniert und optimiert. Rein softwaregesteuerte Optimierungen wie der kombinierte Zyklus können die Effizienz verdoppeln, ohne die Hardware zu verändern. Ebenso minimiert die intelligente Lagerplatzvergabe durch das übergeordnete System die Fahrwege des RBG und steigert so den Durchsatz des gesamten Lagers. Die wahre Leistungsfähigkeit eines RBG-Systems entsteht somit erst durch die nahtlose Interaktion innerhalb der gesamten Software-Hierarchie.

Die Steuerungsarchitektur ist typischerweise hierarchisch aufgebaut:

Lagerverwaltungssystem (LVS / WMS): Auf der obersten Ebene verwaltet das WMS den gesamten Lagerbestand, plant die Ein- und Auslagerungsstrategien (z.B. ABC-Analyse, FIFO) und generiert die Transportaufträge.

Materialflussrechner (MFR) / Warehouse Control System (WCS): Diese Zwischenschicht empfängt die Aufträge vom WMS und übersetzt sie in konkrete, optimierte Bewegungsbefehle für die unterlagerten Steuerungsebenen. Der MFR koordiniert die Bewegungen des RBG mit der angeschlossenen Fördertechnik, um einen reibungslosen und effizienten Materialfluss zu gewährleisten.

Speicherprogrammierbare Steuerung (SPS): Die SPS ist das “Gehirn” direkt auf dem RBG. Sie empfängt die Fahrbefehle vom MFR und steuert die einzelnen Motoren für die Fahr-, Hub- und Querbewegungen. Sie überwacht alle Sensoren und Sicherheitseinrichtungen am Gerät.

Die Kommunikation zwischen der zentralen Steuerung und dem sich bewegenden RBG erfolgt über verschiedene Technologien, darunter Schleifleitungen, berührungslose Datenlichtschranken (Infrarot) oder zunehmend über robustes industrielles WLAN (IWLAN), das eine flexible und wartungsarme Datenübertragung ermöglicht.

Die Systeme bieten verschiedene Betriebsmodi: Der vollautomatische Betrieb ist der Standard, bei dem das RBG autonom die vom MFR übermittelten Aufträge abarbeitet. Für Wartungs-, Einrichtungs- oder Störungsbehebungszwecke gibt es halbautomatische Modi (z.B. Anfahren eines bestimmten Fachs auf Knopfdruck) und einen rein manuellen Betrieb über einen Notsteuerstand, der meist direkt am Gerät angebracht ist.

Digitale Transformation: Warum Unternehmen jetzt in Lagerautomatisierung investieren

Globale und europäische Marktanalyse und Prognose

Die Quantifizierung des Marktes für Regalbediengeräte sowie die Identifizierung regionaler und segment-spezifischer Wachstumstrends sind entscheidend für die Formulierung von Geschäftsstrategien. Diese Sektion liefert eine datengestützte Analyse des globalen und europäischen Marktes, basierend auf der Konsolidierung aktueller Marktforschungsberichte.

Passend dazu:

- Marktanalyse und Technologieführer: Ein umfassender Q&A-Leitfaden zu den Top-Herstellern von Hochregallager

Globales Marktvolumen und Wachstumsprognose

Der globale Markt für Regalbediengeräte zeigt ein robustes und stetiges Wachstum. Die Schätzungen für das Marktvolumen in den frühen 2020er Jahren variieren je nach Quelle, bewegen sich aber in einem konsistenten Korridor. Für das Jahr 2021 wurde der Markt auf rund 977 Millionen USD beziffert, während andere Analysen für 2022 einen Wert von 1,1 Milliarden USD angeben. Aktuellere Schätzungen beziffern den Markt für 2023 auf 1,09 Milliarden USD und prognostizieren für 2024 ein Volumen von 1,15 Milliarden USD.

Die Prognosen für die zukünftige Wachstumsrate (CAGR) weisen eine gewisse Bandbreite auf, was auf unterschiedliche Methodologien und Betrachtungszeiträume zurückzuführen ist. Die Prognosen reichen von 6,2 % über 6,6 % und 6,7 % bis hin zu ambitionierteren 12,2 %. Eine konsolidierte und realistische Einschätzung legt eine durchschnittliche jährliche Wachstumsrate im Bereich von 6,5 % bis 7,5 % nahe. Basierend auf diesem Korridor wird erwartet, dass der globale Markt von circa 1,15 Milliarden USD im Jahr 2024 auf über 1,65 Milliarden USD bis 2030 und potenziell auf über 2 Milliarden USD bis 2032 anwachsen wird. Dieses Wachstum wird maßgeblich durch die fortschreitende Automatisierung in der Logistik und die steigende Nachfrage aus dem E-Commerce-Sektor angetrieben.

Europa als Wachstumszentrum

Während die Region Asien-Pazifik, angeführt von China und Indien, derzeit den größten Marktanteil hält, wird Europa als die am schnellsten wachsende Region für Regalbediengeräte prognostiziert. Im Jahr 2024 entfielen auf Europa etwa 17,7 % des globalen Marktumsatzes, was einem Volumen von 204,1 Millionen USD entspricht.

Die Prognosen für den europäischen Markt sind äußerst positiv. Es wird eine CAGR von 8,0 % für den Zeitraum von 2025 bis 2030 erwartet, was das Marktvolumen bis 2030 auf 321,5 Millionen USD ansteigen lassen wird. Dieses überdurchschnittliche Wachstum wird durch massive Investitionen in Smart Manufacturing, die fortschreitende Automatisierung der Lieferketten und die hohe Dichte an Industrie- und Logistikunternehmen in der Region getragen. Innerhalb Europas gelten Deutschland, als traditionelles Herz der Intralogistik mit zahlreichen Herstellern und Systemintegratoren, und Großbritannien, für das die höchste CAGR erwartet wird, als die treibenden Ländermärkte.

Analyse der Marktsegmentierung

Eine detaillierte Analyse der Marktsegmente offenbart die spezifischen Treiber und Dynamiken innerhalb des Gesamtmarktes.

Nach Typ

Das Segment der Einmast-Regalbediengeräte dominierte den Markt im Jahr 2023 mit einem Umsatzanteil von über 49 %. Ihre Kosteneffizienz, der geringere Platzbedarf und ihre Vielseitigkeit machen sie zur bevorzugten Wahl für kleine und mittelständische Unternehmen (KMU), die den Einstieg in die Automatisierung suchen. Demgegenüber wird für das Segment der Zweimast-Regalbediengeräte das schnellste Wachstum prognostiziert. Ihre überlegene Stabilität, höhere Tragfähigkeit und Leistungsfähigkeit sind für die Anforderungen großer, hochdynamischer Distributionszentren und Produktionslager unerlässlich.

Nach Automatisierungsgrad

Vollautomatische Systeme stellen das größte und am schnellsten wachsende Segment dar. Der primäre Anreiz für die Einführung von RBG ist die Maximierung der Effizienz und die Reduzierung menschlicher Eingriffe, was vollautomatische Systeme zur logischen Wahl macht. Sie operieren autonom auf Basis der vom WMS/MFR übermittelten Aufträge und ermöglichen einen 24/7-Betrieb.

Halbautomatische Systeme, die eine Kombination aus automatisierten Zyklen und manuellen Eingriffen ermöglichen, behalten ihre Relevanz in Nischenmärkten, insbesondere bei der Nachrüstung bestehender Anlagen oder in Prozessen, die eine enge Interaktion mit Kommissionierpersonal erfordern.

Nach Endverbraucherindustrie

Die Konsumgüterindustrie ist traditionell der größte Anwender von RBG-Systemen, um die hohen Volumen und die Vielfalt der Produkte effizient zu lagern und zu verteilen. Das stärkste Wachstum wird jedoch in den Sektoren E-Commerce/Einzelhandel und Automobilindustrie erwartet. Der E-Commerce erfordert extrem schnelle und fehlerfreie Auftragsabwicklung, was den Einsatz von automatisierten Kleinteilelagern (AKL) mit Miniload-RBGs vorantreibt. In der Automobilindustrie treiben komplexe Produktionsmethoden wie die Just-in-Time- und Just-in-Sequence-Versorgung die Nachfrage nach hochverfügbaren und präzisen RBG-Systemen zur Pufferung und Bereitstellung von Bauteilen und Karosserien. Weitere wichtige Anwenderbranchen sind die Pharmaindustrie, die von der präzisen und sicheren Handhabung in kontrollierten Umgebungen profitiert, sowie die Lebensmittel- und Getränkeindustrie, insbesondere in Tiefkühlanwendungen.

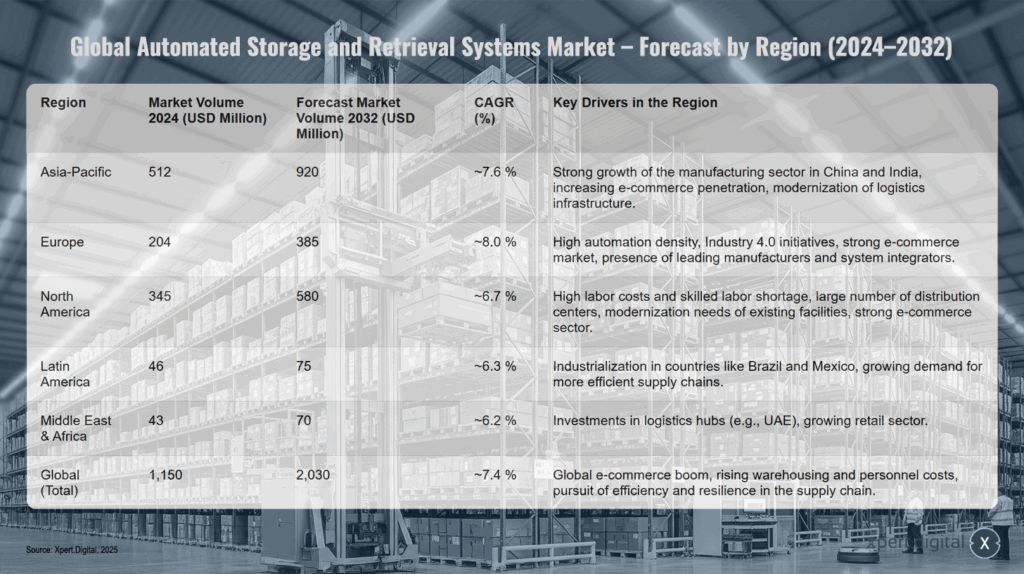

Globaler Markt für Regalbediengeräte – Prognose nach Regionen (2024–2032, in Mio. USD)

Globaler Markt für Regalbediengeräte – Prognose nach Regionen (2024–2032, in Mio. USD) – Bild: Xpert.Digital

Hinweis: Die Werte sind konsolidierte Schätzungen basierend auf den Quellen.

Der globale Markt für Regalbediengeräte zeigt eine beeindruckende Entwicklung in den kommenden Jahren. Von 2024 bis 2032 wird ein stetiges Wachstum in allen Weltregionen erwartet, wobei der Gesamtmarkt von 1,15 Milliarden USD auf voraussichtlich 2,03 Milliarden USD anwachsen wird. Dies entspricht einer durchschnittlichen jährlichen Wachstumsrate von etwa 7,4 %.

Die Asien-Pazifik-Region führt diese Entwicklung mit einem prognostizierten Marktvolumen von 920 Millionen USD an. Getrieben wird dieses Wachstum durch die starke Entwicklung des Fertigungssektors in China und Indien sowie die zunehmende E-Commerce-Penetration und Modernisierung der Logistikinfrastruktur. Mit einer Wachstumsrate von 7,6 % zeigt die Region enormes Potenzial.

Europa folgt mit einer Prognose von 385 Millionen USD und einer Wachstumsrate von 8,0 %. Hier spielen Faktoren wie hohe Automatisierungsdichte, Industrie 4.0-Initiativen und ein starker E-Commerce-Markt eine entscheidende Rolle. Nordamerika wird voraussichtlich 580 Millionen USD erreichen, getrieben von hohen Arbeitskosten, Fachkräftemangel und dem Bedarf an Modernisierung bestehender Anlagen.

Lateinamerika und der Nahe Osten & Afrika zeigen mit Prognosen von 75 bzw. 70 Millionen USD ebenfalls Wachstumspotenzial. In diesen Regionen sind Industrialisierung, Investitionen in Logistik-Hubs und der wachsende Einzelhandelssektor wichtige Treiber.

Insgesamt wird der globale Markt für Regalbediengeräte durch den E-Commerce-Boom, steigende Lager- und Personalkosten sowie das Streben nach Effizienz und Resilienz in der Lieferkette vorangetrieben.

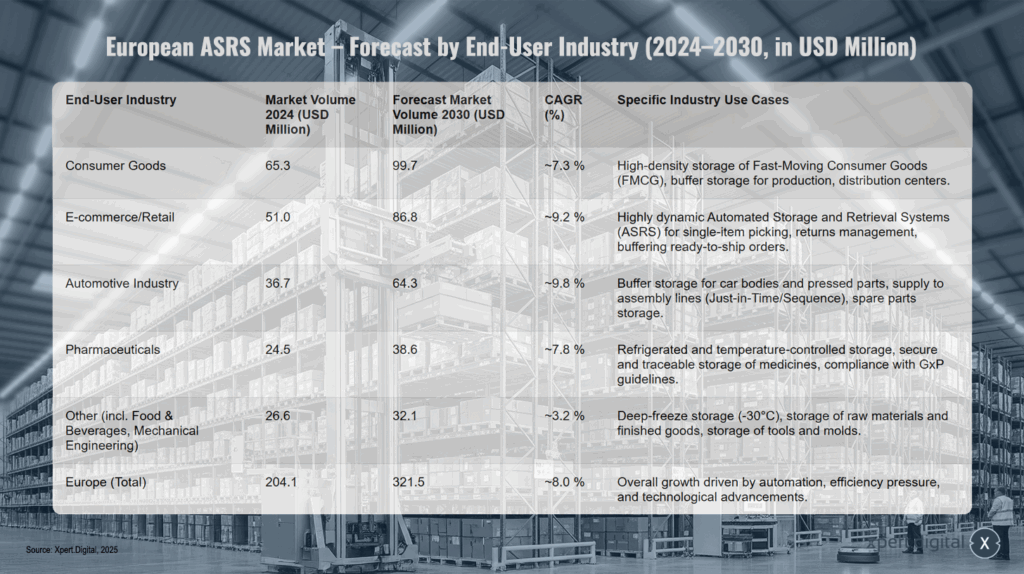

Europäischer Markt für Regalbediengeräte – Prognose nach Endverbraucherindustrie (2024–2030, in Mio. USD)

Europäischer Markt für Regalbediengeräte – Prognose nach Endverbraucherindustrie (2024–2030, in Mio. USD) – Bild: Xpert.Digital

Hinweis: Die Werte sind abgeleitete Schätzungen basierend auf den Quellen.

Der europäische Markt für Regalbediengeräte zeigt eine vielversprechende Entwicklung in den kommenden Jahren. Die Prognose für den Zeitraum von 2024 bis 2030 verdeutlicht das stetige Wachstum in verschiedenen Endverbraucherbranchen.

Besonders dynamisch entwickeln sich die Segmente E-Commerce/Einzelhandel und Automobilindustrie mit prognostizierten Wachstumsraten von 9,2% bzw. 9,8%. Der Gesamtmarkt wird voraussichtlich von 204,1 Millionen USD im Jahr 2024 auf 321,5 Millionen USD im Jahr 2030 anwachsen, was einem durchschnittlichen jährlichen Wachstum (CAGR) von etwa 8% entspricht.

Jede Branche nutzt Regalbediengeräte für spezifische Anwendungsfälle: Konsumgüter setzen sie für hochdichte Lagerung ein, der E-Commerce für automatisierte Kleinteilelager, die Automobilindustrie für Just-in-Time-Logistik und die Pharmabranche für temperaturkontrollierte und rückverfolgbare Lagerung.

Die Treiber dieses Wachstums sind Automatisierung, Effizienzsteigerungen und technologische Innovationen, die Unternehmen helfen, ihre Lagerprozesse zu optimieren und wettbewerbsfähig zu bleiben.

Wichtige Markttreiber und strategische Herausforderungen

Der Markt für Regalbediengeräte wird von einer Reihe starker, sich gegenseitig verstärkender Kräfte geformt. Ein tiefes Verständnis dieser Treiber und der damit verbundenen Herausforderungen ist entscheidend, um die gegenwärtige und zukünftige Marktentwicklung zu bewerten und strategische Positionen zu definieren.

Primäre Wachstumskatalysatoren

Drei fundamentale Makrotrends fungieren als primäre Katalysatoren für die steigende Nachfrage nach RBG-Systemen.

Der unaufhaltsame Aufstieg des E-Commerce

Das exponentielle Wachstum des Online-Handels hat die Anforderungen an die Logistik grundlegend verändert. Die Erwartungshaltung der Kunden an extrem kurze Lieferzeiten (“Same-Day-Delivery”) und eine hohe Servicequalität setzt Distributionszentren unter enormen Effizienzdruck. Der E-Commerce ist durch einen “chaotischen Warenfluss” gekennzeichnet: eine hohe Anzahl kleiner, individualisierter Aufträge, eine breite Artikelvielfalt (SKUs) und hohe Retourenquoten. Manuelle Prozesse können diese Komplexität und Geschwindigkeit nicht mehr bewältigen. Automatisierte Lagersysteme, insbesondere AKL mit schnellen Miniload-RBGs, sind eine Schlüsseltechnologie, um die “Pick & Pack”-Zeiten zu minimieren, eine hohe Kommissioniergenauigkeit zu gewährleisten und die Lagerdichte für ein breites Artikelspektrum zu maximieren. Der E-Commerce ist somit ein direkter Treiber für Investitionen in die Lagerautomatisierung.

Wirtschaftlicher Druck durch steigende Kosten

Die Wirtschaftlichkeit von Automatisierungslösungen wird zunehmend durch zwei Kostenfaktoren positiv beeinflusst: Flächen- und Personalkosten. Die Preise für Logistikimmobilien, insbesondere in strategisch günstigen Lagen nahe urbaner Zentren, steigen kontinuierlich an. Gleichzeitig führt der Mangel an qualifizierten Arbeitskräften in der Logistik zu steigenden Löhnen und Schwierigkeiten bei der Personalbesetzung. RBG-Systeme adressieren beide Probleme direkt. Durch die Nutzung der vollen Gebäudehöhe (bis zu 46 Meter) in sehr schmalen Gängen (ca. 1,5 Meter) maximieren sie die Lagerdichte und reduzieren den benötigten “Footprint” erheblich. Gleichzeitig reduzieren sie die Abhängigkeit von manuellem Personal für die anstrengenden und repetitiven Ein- und Auslagerungsprozesse, was nicht nur Kosten senkt, sondern auch die Arbeitssicherheit erhöht.

Das Streben nach Effizienz und Resilienz in der Lieferkette

Über die Kosteneinsparung hinaus bieten RBG-Systeme fundamentale operative Vorteile. Sie ermöglichen einen ununterbrochenen 24/7-Betrieb, was den Durchsatz und die Anlagenauslastung maximiert. Die computergesteuerte Präzision minimiert Fehler bei der Ein- und Auslagerung, was zu einer höheren Bestandsgenauigkeit und einer besseren Servicequalität für den Endkunden führt. Diese hohe Zuverlässigkeit und Transparenz schaffen robustere und resilientere Lieferketten, die weniger anfällig für Störungen durch menschliches Versagen sind. In einer globalisierten Wirtschaft, in der Lieferkettenunterbrechungen ein erhebliches Risiko darstellen, wird diese Planbarkeit und Zuverlässigkeit zu einem entscheidenden Wettbewerbsvorteil.

Investitionsbarrieren und operative Hemmnisse

Trotz der überzeugenden Vorteile stehen der breiten Adaption von RBG-Systemen signifikante Hürden im Weg, die eine sorgfältige strategische Abwägung erfordern.

Hohe Anfangsinvestitionen (CAPEX)

Die größte Barriere sind die erheblichen Anfangsinvestitionen. Die Kosten für ein automatisiertes Lagersystem umfassen nicht nur die Regalbediengeräte selbst, sondern auch die hochpräzise Regal- und Stahlbaukonstruktion, die vor- und nachgelagerte Fördertechnik, die Elektrik und vor allem die komplexe Software für Steuerung und Verwaltung. Diese hohen Gesamtkosten stellen insbesondere für kleine und mittelständische Unternehmen (KMU) eine erhebliche finanzielle Hürde dar und erfordern eine detaillierte und oft langfristige Amortisationsrechnung.

Komplexität und Integrationsaufwand

Die Implementierung eines RBG-Systems ist kein “Plug-and-Play”-Prozess. Es handelt sich um ein komplexes Großprojekt, das tiefgreifende Eingriffe in die bestehende Infrastruktur und die IT-Landschaft eines Unternehmens erfordert. Die nahtlose Anbindung an übergeordnete Systeme wie das Enterprise Resource Planning (ERP) und das Warehouse Management System (WMS) ist erfolgskritisch und kann aufwändig sein. Zudem binden sich Unternehmen oft stark an einen Systemlieferanten, was zu einer technologischen Abhängigkeit (“Lock-in-Effekt”) führen kann, die zukünftige Änderungen oder Erweiterungen erschwert.

Konkurrenz durch alternative Technologien und der “Effizienz-Flexibilitäts-Trade-off”

Der Markt für Lagerautomatisierung wird von einem fundamentalen Zielkonflikt zwischen maximaler Effizienz und maximaler Flexibilität geprägt. Regalbediengeräte sind die unangefochtenen Meister der Effizienz in statischen, hochvolumigen Umgebungen. Ihre Stärke liegt in der maximalen Raumnutzung und dem hohen Durchsatz in fest definierten Gassen. Jedoch stoßen sie an Grenzen, wenn hohe Flexibilität und Skalierbarkeit gefordert sind. Hier treten alternative Technologien wie Shuttle-Systeme in den Vordergrund. Bei diesen Systemen sind die Horizontal- und Vertikalbewegungen entkoppelt, was höhere Durchsatzleistungen ermöglicht. Die Leistung kann durch das Hinzufügen weiterer Shuttles flexibel skaliert werden, und die Redundanz ist höher, da der Ausfall eines Shuttles nicht das gesamte System lahmlegt. Autonome Mobile Roboter (AMR) bieten die höchste Flexibilität, da sie nicht schienengebunden sind, opfern aber die vertikale Lagerdichte, die ein RBG bietet. Die strategische Entscheidung für oder gegen ein RBG ist daher keine Frage von “besser” oder “schlechter”, sondern eine bewusste Abwägung in diesem “Effizienz-Flexibilitäts-Trade-off”. Für ein Hochregallager mit stabilen Prozessen und dem Ziel maximaler Lagerdichte bleibt das RBG die optimale Lösung. Für ein dynamisches E-Commerce-Lager mit stark schwankenden Auftragsprofilen könnte ein Shuttle-System überlegen sein.

Strategische Empfehlung: Die Navigation des Investitionsparadoxons

Die Entscheidung für eine RBG-Investition erfordert eine ganzheitliche Betrachtung, die über die reinen Anschaffungskosten hinausgeht. Ein robustes Business-Case-Framework muss den Return on Investment (ROI) über die gesamte Lebensdauer der Anlage bewerten. Die Amortisationszeit liegt typischerweise in einem Bereich von drei bis fünf Jahren, kann sich aber bei hohem Automatisierungsgrad und starkem Wachstum des Unternehmens auch auf zwei bis drei Jahre verkürzen.

Die Berechnung muss folgende Faktoren quantifizieren:

- Reduzierte Betriebskosten (OPEX): Direkte Einsparungen bei Personalkosten (Löhne, Sozialabgaben, Rekrutierung) und geringere Kosten durch Fehler (Fehlkommissionierungen, Retouren, Inventurdifferenzen).

- Optimierte Flächennutzung: Quantifizierung des vermiedenen Flächenbedarfs im Vergleich zu einem manuellen Lager, was zu geringeren Miet- oder Baukosten führt.

- Gesteigerter Durchsatz und Umsatz: Bewertung der zusätzlichen Kapazität und der schnelleren Auftragsabwicklung, die zu höherem Umsatz und besserer Kundenzufriedenheit führen kann.

- Immaterielle Vorteile: Berücksichtigung von schwerer quantifizierbaren Vorteilen wie erhöhter Arbeitssicherheit, besserer Prozesskontrolle und gesteigerter Resilienz der Lieferkette.

Unternehmen müssen ihre spezifischen Anforderungen genau analysieren, um die richtige Technologie im Effizienz-Flexibilitäts-Spektrum zu wählen. Eine detaillierte Materialfluss- und Prozessanalyse ist der erste und wichtigste Schritt, um eine Fehlinvestition zu vermeiden.

🔄📈 B2B-Handelsplattformen Support – Strategische Planung und Unterstützung für den Export und die globale Wirtschaft mit Xpert.Digital 💡

B2B-Handelsplattformen - Strategische Planung und Unterstützung mit Xpert.Digital - Bild: Xpert.Digital

Business-to-Business (B2B)-Handelsplattformen sind zu einem kritischen Bestandteil der weltweiten Handelsdynamik und somit zu einer treibenden Kraft für Exporte und die globale Wirtschaftsentwicklung geworden. Diese Plattformen bieten Unternehmen aller Größenordnungen, insbesondere KMUs – kleinen und mittelständischen Unternehmen –, die oft als das Rückgrat der deutschen Wirtschaft betrachtet werden, signifikante Vorteile. In einer Welt, in der digitale Technologien immer mehr in den Vordergrund treten, ist die Fähigkeit, sich anzupassen und zu integrieren, entscheidend für den Erfolg im globalen Wettbewerb.

Mehr dazu hier:

High-Tech im Lager: Die spannendsten Innovationen der Branche

Wettbewerbslandschaft und Hersteller-Tiefenanalysen

Der globale Markt für Regalbediengeräte ist durch eine Gruppe etablierter, technologisch führender Unternehmen gekennzeichnet. Während der Markt als konzentriert gilt, herrscht ein intensiver Wettbewerb, der primär über technologische Innovation, Systemintegrationskompetenz und globale Präsenz ausgetragen wird. Diese Sektion analysiert die wichtigsten Akteure und ihre strategische Positionierung.

Passend dazu:

- Top Ten Miniload: Das Mini-Load AS/RS Regalbediengerät System, u. a. auch für Kleinteilelager der Hersteller und Firmen

Marktanteile und Wettbewerbspositionierung

Die Spitze des globalen Marktes wird von einer Handvoll großer internationaler Konzerne dominiert. Dazu gehören insbesondere das japanische Unternehmen Daifuku Co., Ltd., das oft als Weltmarktführer im Bereich Material Handling genannt wird, die deutsche SSI Schäfer Gruppe, die Kion Group AG (zu der der Systemintegrator Dematic gehört), Murata Machinery, Ltd. (Japan) und die Swisslog AG (Teil der Kuka AG). Diese Unternehmen verfügen über ein umfassendes Portfolio, das von der Komponente bis zur schlüsselfertigen Gesamtanlage reicht, und besitzen starke globale Vertriebs- und Servicenetzwerke.

In Europa und insbesondere im deutschsprachigen Raum wird dieses Feld durch weitere hochspezialisierte und innovative Unternehmen ergänzt. Jungheinrich AG, Kardex (mit seiner deutschen Tochtergesellschaft Kardex Mlog) und die spanische Mecalux, S.A. sind hier als bedeutende Wettbewerber zu nennen, die sowohl auf dem europäischen als auch auf dem globalen Markt eine wichtige Rolle spielen. Der Wettbewerb fokussiert sich zunehmend auf die Bereitstellung von Komplettlösungen, bei denen die nahtlose Integration von Hardware (RBG, Fördertechnik) und Software (WMS, WCS) den entscheidenden Mehrwert für den Kunden darstellt.

Profile führender europäischer Hersteller (Fokus Deutschland)

Der deutsche Maschinen- und Anlagenbau hat traditionell eine führende Rolle in der Intralogistik inne. Die hier ansässigen Hersteller gelten als Technologieführer und setzen Maßstäbe in Bezug auf Leistung, Qualität und Innovation.

SSI Schäfer

Als einer der weltweit führenden Anbieter von Logistiksystemen bietet SSI Schäfer mit der SSI Exyz-Serie eine hochflexible und effiziente Familie von Regalbediengeräten an. Ein zentrales Merkmal ist das modulare Baukastenprinzip. Die Komponenten werden in Serie gefertigt und können je nach Kundenanforderung zu Ein- oder Zweimastgeräten für verschiedene Lasten und Höhen konfiguriert werden. Dies ermöglicht eine hohe Flexibilität bei gleichzeitig kurzen Liefer- und Inbetriebnahmezeiten. Ein starker Fokus liegt auf der Energieeffizienz unter dem Label “Green Crane Technology”. Diese umfasst standardmäßig die Rückspeisung von Bremsenergie ins Netz, eine intelligente Gleichstrom-Kopplung der Antriebsregler und eine bedarfsgerechte Anpassung der Fahrprofile. Mit dem neuen, kompakteren Modul SSI Exyz C zielt das Unternehmen gezielt auf den Markt für die Automatisierung bestehender Lager mit geringeren Höhen (bis 13,5 m), ohne dass aufwändige Bodensanierungen notwendig sind.

Jungheinrich AG

Jungheinrich hat sich mit seinem selbst entwickelten Miniload-RBG STC 2B1A als Technologieführer im Bereich der automatischen Kleinteilelager positioniert. Das Gerät setzt Maßstäbe in zwei Schlüsselbereichen: Leistung und Energieeffizienz. Mit Fahrgeschwindigkeiten von über 6 m/s und Beschleunigungen von mehr als 5,3 m/s² gehört es zu den leistungsfähigsten Geräten seiner Klasse. Das technologische Alleinstellungsmerkmal ist der Einsatz von “SuperCaps” (Superkondensatoren) als Energiespeicher. Diese speichern die beim Bremsen freigesetzte Energie und geben sie bei der nächsten Beschleunigung wieder ab. Dies kappt die teuren Lastspitzen im Stromnetz, reduziert die benötigte Anschlussleistung um bis zu 25 % und senkt die Energiekosten signifikant. Durch eine innovative Konstruktion mit einem im Mastfuß integrierten Omega-Fahrantrieb erreicht der STC zudem die geringsten Anfahrmaße seiner Klasse, was eine maximale Ausnutzung des verfügbaren Lagervolumens ermöglicht.

Dematic (Kion Group)

Dematic, als Teil der Kion Group, bietet mit der RapidStore-Familie ein breites Spektrum an Regalbediengeräten für Paletten (Unit Load, UL) und Kleinteile (Miniload, ML) an. Die Stärke von Dematic liegt in der Bereitstellung hochgradig konfigurierbarer und skalierbarer Systeme, die auf spezifische Durchsatz- und Höhenanforderungen (bis 46 m) zugeschnitten sind. Die Miniload-Geräte sind für ihre hohe Dynamik bekannt, mit Fahrgeschwindigkeiten von bis zu 6 m/s und Beschleunigungen bis 5,5 m/s². Dematic legt einen starken Fokus auf die Rolle als Generalunternehmer und Systemintegrator, der die RBG nahtlos in ein Gesamtsystem aus Fördertechnik und der eigenen Dematic iQ Software Suite (WMS/WCS) einbettet, um einen optimierten und transparenten Materialfluss zu gewährleisten.

Kardex Mlog

Kardex Mlog blickt auf eine lange Geschichte zurück, die bis zur Entwicklung eines der ersten bodengeführten RBG im Jahr 1968 reicht. Diese Erfahrung spiegelt sich in der Spezialisierung auf robuste und maßgeschneiderte Hochregallager für Paletten wider, die Höhen bis zu 46 m erreichen. Kardex Mlog differenziert sich durch innovative Lastaufnahmemittel. Der patentierte Kardex MSpacer, eine spezielle Teleskopgabel, ermöglicht eine platzsparendere doppeltiefe Lagerung und gewinnt so pro Gasse signifikant an Lagerraum. Mit dem Kardex MMove bietet das Unternehmen zudem ein eigenes Paletten-Shuttle für mehrfachtiefe Lagerung an. Ein weiterer strategischer Schwerpunkt von Kardex Mlog ist das Retrofit, also die Modernisierung und Leistungssteigerung bestehender Anlagen, auch von Fremdherstellern, was eine wichtige und wachsende Nische im Markt bedient.

Profile führender globaler Wettbewerber

Daifuku Co., Ltd.: Als globaler Marktführer im gesamten Material-Handling-Sektor bietet Daifuku ein extrem breites und tiefes Portfolio an RBG-Lösungen an. Die Anwendungen reichen von der Produktionslogistik (z.B. Pufferlager für die Automobilindustrie, Lagerung von Werkzeugen) bis hin zu großen Distributionszentren für Einzelhandel, E-Commerce und die Lebensmittelindustrie. Die Stärke von Daifuku liegt in seiner globalen Präsenz und seiner Fähigkeit, hochgradig komplexe und große Automatisierungsprojekte als Generalunternehmer zu realisieren.

Passend dazu:

Mecalux, S.A.: Das spanische Unternehmen Mecalux hat sich als starker Anbieter von kompletten, schlüsselfertigen Lagerlösungen positioniert. Das Produktportfolio an RBG ist breit gefächert und umfasst verschiedene Modelle (z.B. SCX-Serie für hohe Leistung, MT0-Serie für die Nachrüstung) für unterschiedliche Höhen, Lasten und Durchsatzanforderungen. Mecalux fertigt nicht nur die RBG, sondern auch die Regalsysteme und entwickelt die eigene Lagerverwaltungssoftware Easy WMS, was eine hohe Systemintegration aus einer Hand ermöglicht.

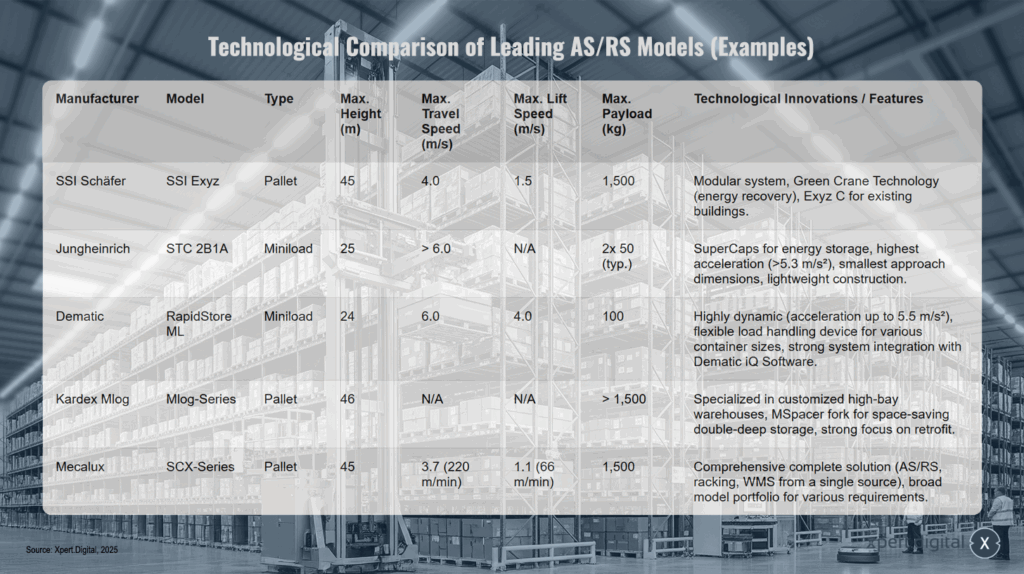

Technologischer Vergleich führender RBG-Modelle (Beispiele)

Hinweis: Die technischen Daten sind Richtwerte und können je nach Konfiguration variieren. Die Daten wurden aus den angegebenen Quellen extrahiert und konsolidiert.

In der Welt der Lagertechnologie gibt es zahlreiche innovative Lösungen für Regalbediengeräte (RBG), die sich durch unterschiedliche technologische Merkmale und Leistungsparameter auszeichnen. Führende Hersteller wie SSI Schäfer, Jungheinrich, Dematic, Kardex Mlog und Mecalux entwickeln hochmoderne Systeme, die auf spezifische Logistikanforderungen zugeschnitten sind.

SSI Schäfer präsentiert beispielsweise das Modell SSI Exyz mit einem modularen Baukastenprinzip und einer bemerkenswerten Green Crane Technology, die Energie zurückspeist. Jungheinrich setzt mit dem STC 2B1A auf SuperCaps zur Energiespeicherung und erreicht eine herausragende Beschleunigung. Dematic punktet mit dem RapidStore ML durch hohe Dynamik und flexible Lastaufnahmemittel, während Kardex Mlog sich auf maßgeschneiderte Hochregallager spezialisiert.

Mecalux komplettiert diese Übersicht mit seiner SCX-Serie, die eine umfassende Lösung aus RBG, Regal und Warehouse-Management-System bietet. Die Modelle unterscheiden sich in Parametern wie maximaler Höhe, Fahrgeschwindigkeit und Traglast, zeigen aber allesamt das Bestreben, Lagerprozesse zu optimieren und zu automatisieren.

Technologische Evolution und Zukunftsausblick

Das Regalbediengerät, eine Technologie mit einer über 60-jährigen Geschichte, steht an der Schwelle zu einer neuen Evolutionsstufe. Getrieben durch ökonomische Zwänge und technologische Möglichkeiten, verschieben sich die Entwicklungsschwerpunkte hin zu mehr Effizienz, Intelligenz und vernetzten Systemen. Diese Sektion analysiert die prägenden Technologietrends und skizziert die zukünftige Rolle des RBG im Lager der Zukunft.

Der Imperativ der Effizienz: Energie und Material

Angesichts steigender Energiekosten und einem wachsenden Bewusstsein für Nachhaltigkeit ist die Energieeffizienz zu einem zentralen Entwicklungsziel und einem wichtigen Kaufkriterium geworden. Hersteller verfolgen hierbei zwei Hauptstrategien:

Energiemanagement und -rückgewinnung

Moderne RBG sind mit intelligenten Energiemanagementsystemen ausgestattet. Eine Schlüsseltechnologie ist die Rekuperation, bei der die beim Abbremsen der Fahrachse oder beim Absenken des Hubschlittens freiwerdende kinetische und potenzielle Energie in elektrischen Strom umgewandelt wird. Diese Energie kann entweder direkt über einen Gleichstrom-Zwischenkreis anderen Antrieben zur Verfügung gestellt oder zurück ins Stromnetz gespeist werden. Einen Schritt weiter gehen Systeme, die Energiespeicher wie Superkondensatoren (SuperCaps) nutzen. Diese Puffer speichern die Bremsenergie und stellen sie für die nächste Beschleunigungsphase, die den höchsten Leistungsbedarf hat, wieder zur Verfügung. Dies reduziert die teuren Lastspitzen im Netz drastisch, senkt die benötigte Anschlussleistung und kann den Gesamtenergieverbrauch um bis zu einem Drittel reduzieren.

Leichtbauweise

Der zweite Hebel zur Effizienzsteigerung ist die Reduzierung der bewegten Masse. Jedes Kilogramm, das nicht beschleunigt und abgebremst werden muss, spart Energie und ermöglicht höhere Dynamiken. Hersteller setzen daher zunehmend auf Leichtbau, indem sie optimierte Stahlkonstruktionen, Aluminium (insbesondere bei Miniload-Masten) oder in Pilotprojekten sogar Faserverbundwerkstoffe wie kohlenstofffaserverstärkten Kunststoff (CFK) einsetzen. Eine leichtere Konstruktion reduziert nicht nur den Energieverbrauch, sondern auch den Verschleiß an Antriebs- und Führungskomponenten, was die Wartungskosten senkt und die Lebensdauer erhöht. Radikale Forschungsansätze verfolgen sogar das Ziel, den schweren Mast komplett durch eine seilroboterbasierte Führung zu ersetzen, was eine Gewichtsreduktion von bis zu 90 % verspricht.

Der Aufstieg intelligenter Systeme: KI, IoT und vorausschauende Wartung

Die nächste Stufe der RBG-Evolution wird durch die Integration von Sensorik, Datenverarbeitung und künstlicher Intelligenz (KI) gezündet. Das RBG wandelt sich von einer reinen Ausführungsmaschine zu einem intelligenten, datengenerierenden Knotenpunkt im Logistiknetzwerk.

Intelligente Steuerung und Sensorik

Fortschrittliche Algorithmen und KI können Fahrstrategien in Echtzeit optimieren. Anstatt starrer Bewegungsprofile können die Systeme lernen, die Wege zwischen Ein- und Auslagerpunkten dynamisch zu optimieren, um den Durchsatz zu maximieren. Hochauflösende Sensorik, wie Vision-Sensoren oder Laserscanner, verbessert die Präzision bei der Fachfeinpositionierung, erkennt Hindernisse oder fehlerhafte Paletten und erhöht so die Prozesssicherheit.

Condition Monitoring und Predictive Maintenance

Durch die Ausstattung der RBG mit einer Vielzahl von Sensoren (für Vibration, Temperatur, Stromaufnahme etc.) und deren Vernetzung über das Internet der Dinge (IoT) wird eine kontinuierliche Zustandsüberwachung (Condition Monitoring) möglich. Die gesammelten Daten können analysiert werden, um Anomalien zu erkennen und Wartungsbedarf vorherzusagen (Predictive Maintenance), bevor ein tatsächlicher Ausfall auftritt. Dies steigert die Anlagenverfügbarkeit (Uptime) erheblich und wandelt ungeplante Stillstände in planbare Wartungseinsätze um.

Die Zukunft der Hochregal-Automatisierung

Das Regalbediengerät wird auch in Zukunft eine zentrale Rolle in der automatisierten Lagerlogistik spielen, insbesondere dort, wo maximale Lagerdichte auf begrenzter Grundfläche gefordert ist. Es wird jedoch seltener als isolierte Insellösung betrachtet werden. Die Zukunft liegt in hybriden und orchestrierten Systemen. Ein Lager der Zukunft könnte folgendermaßen aussehen:

- Ein Kern aus hochdichten Regalen, bedient von energieeffizienten, intelligenten Regalbediengeräten, die als Rückgrat für die Massenlagerung dienen.

- Angeschlossene, hochdynamische Shuttle-Systeme, die als Puffer und Sequenzer für die Kommissionierung fungieren.

- Eine Flotte von Autonomen Mobilen Robotern (AMR), die flexibel den Transport von Waren zwischen dem Hochregallager, den Shuttle-Puffern, den Kommissionierplätzen und dem Warenausgang übernehmen.

Der entscheidende Faktor für den Erfolg solcher heterogenen Systeme ist die Software. Ein übergeordnetes Warehouse Execution System (WES), angereichert mit KI, wird diese verschiedenen Technologien in Echtzeit orchestrieren, um den Materialfluss als Ganzes zu optimieren und sich dynamisch an veränderte Auftragslagen anzupassen.

Strategische Empfehlung: Zukunftssichere Automatisierungsinvestitionen

Für Unternehmen, die heute in Automatisierung investieren, ergeben sich aus diesen Trends klare strategische Handlungsempfehlungen. Die Auswahl sollte nicht nur auf Basis der aktuellen Leistungsdaten erfolgen, sondern vor allem unter dem Aspekt der Zukunftsfähigkeit. Investoren und Betreiber sollten auf modulare, skalierbare und software-offene Systeme setzen. Die Fähigkeit, eine Anlage in Zukunft einfach erweitern oder neue Technologien (z.B. neue LAM-Typen, AMRs) integrieren zu können, ist entscheidend für den langfristigen Schutz der Investition.

Die Auswahl des richtigen Partners ist dabei wichtiger als je zuvor. Die Kompetenz eines Anbieters in den Bereichen Software, Systemintegration und Service wird zu einem wichtigeren Kriterium als die reinen mechanischen Spezifikationen eines Geräts.

Diese Entwicklung deutet auf einen fundamentalen Wandel im Geschäftsmodell der Hersteller hin. Die zunehmende Komplexität der Software, die Notwendigkeit kontinuierlicher KI-basierter Optimierung und der Fokus der Kunden auf maximale Verfügbarkeit legen den Grundstein für einen Übergang vom reinen Verkauf von Hardware (CAPEX-Modell) hin zu serviceorientierten Ansätzen. Kunden kaufen nicht mehr nur einen Kran, sondern eine garantierte Durchsatzleistung und eine garantierte Verfügbarkeit. Dies könnte in Zukunft zu Geschäftsmodellen wie “Asset as a Service” oder “Performance as a Service” führen, bei denen die hohe Anfangsinvestition für den Kunden in planbare Betriebskosten (OPEX) umgewandelt wird. Für die Hersteller bedeutet dieser Wandel vom Produkt- zum Lösungs- und Serviceanbieter eine der wichtigsten strategischen Transformationen der kommenden Jahre.

Wir sind für Sie da - Beratung - Planung - Umsetzung - Projektmanagement

☑️ KMU Support in der Strategie, Beratung, Planung und Umsetzung

☑️ Erstellung oder Neuausrichtung der Digitalstrategie und Digitalisierung

☑️ Ausbau und Optimierung der internationalen Vertriebsprozesse

☑️ Globale & Digitale B2B-Handelsplattformen

☑️ Pioneer Business Development

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie unten das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an.

Ich freue mich auf unser gemeinsames Projekt.

Xpert.Digital - Konrad Wolfenstein

Xpert.Digital ist ein Hub für die Industrie mit den Schwerpunkten, Digitalisierung, Maschinenbau, Logistik/Intralogistik und Photovoltaik.

Mit unserer 360° Business Development Lösung unterstützen wir namhafte Unternehmen vom New Business bis After Sales.

Market Intelligence, Smarketing, Marketing Automation, Content Development, PR, Mail Campaigns, Personalized Social Media und Lead Nurturing sind ein Teil unserer digitalen Werkzeuge.

Mehr finden Sie unter: www.xpert.digital - www.xpert.solar - www.xpert.plus