Montageversorgung im Automobilbau

Sprachauswahl 📢

Veröffentlicht am: 16. Dezember 2015 / Update vom: 24. April 2021 – Verfasser: Konrad Wolfenstein

Schlaue Logistiklösungen gefragt

Eine pausenlos ausufernde Variantenvielfalt, Platzmangel am Montageband und der permanente Druck, neue Technologien in den Produktionsprozess integrieren zu müssen: Keine Frage, Intralogistiker stehen vor großen Aufgaben, wenn sie die Herausforderungen in der Automobil-Produktionslogistik erfolgreich meistern wollen. Es gibt sogar bereits Stimmen, die vor einem Kollaps der Montageversorgung warnen, wenn nicht mit neuen Ansätzen der Überlastung entgegengesteuert wird.

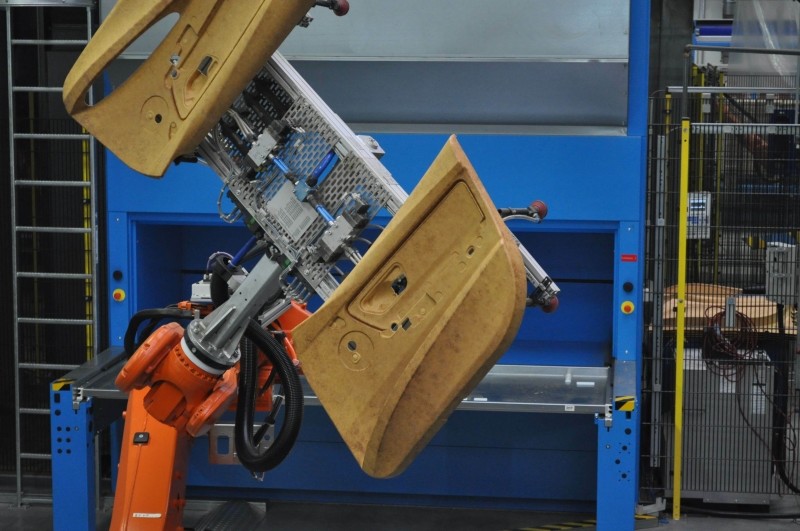

Sicher ist, die Automobilindustrie ist von einem Trend zu permanenter Innovation geprägt. Dies führt neue Techniken bei Herstellung und Montage mit sich und steigert so die Herausforderungen an den Materialfluss und damit auch an die Logistik. Allein die Entwicklung zu einer immer tiefgreifenden Automatisierung und der Einsatz ständig schneller arbeitender, vollautomatischer Montageroboter führen dazu, dass von Seiten der Logistik permanent neue Höchstleistungen erbracht werden müssen, soll der stetige und reibungslose Materialfluss nicht versiegen.

Wo vor ein paar Jahren die Bau- und Ersatzteile noch aus herkömmlichen Fachbodenregalen entnommen wurden, um von dort zur Produktionsstraße gebracht zu werden, kurven heute autonom agierende, fahrerlose Transportsysteme umher, die die reibungslose Bereitstellung und Bestückung der Maschinen übernehmen. Inzwischen werden auf diese Weise fertig vorkommissionierte Montagesets just in time ans Band transportiert und dafür gesorgt, dass die Produktion stetig weiterlaufen kann.

Dies setzt jedoch voraus, dass dahinter eine immer ausgeklügeltere Software für Planungs-, Steuerungs- und Dispositionsentscheidungen abläuft, ohne die eine funktionierende Automobilproduktion gar nicht mehr auskäme.

An den Logistikern liegt es, mit den immer effizienteren Prozessen und Softwaresystemen Schritt zu halten und die Produktionslinien mit Nachschub in Form von Teilen und Werkzeugen zu versorgen. Dabei sind die aus der höheren Produktionsleistung resultierenden Ansprüche an die Bereitstellungsleistung lediglich eine der Herausforderungen.

Steigende Individualisierung führt zu immer komplexeren Prozessen

Die ständig zunehmende Individualisierung bei Fahrzeugen, Ausstattung und Motoren führt darüber hinaus zu einem permanent wachsenden Arsenal an Teilen und Vorprodukten, die für die Montage vorgehalten werden müssen. So werden beispielsweise im Ingolstädter Audi-Werk pro Jahr nur 1,5 Fahrzeuge exakt baugleich ausgeliefert. Und das ist nur der Ist-Zustand, der zukünftige Entwicklungen beim Thema E-Mobilität noch gar nicht aufgreift. Es fällt nicht schwer, sich vorzustellen, wie sehr sich das vorzuhaltende Artikelspektrum weiter auffächert, rollt die Produktion batteriebetriebener Fahrzeuge erst einmal richtig an. Dabei ist der Erfolg des Markts für Fahrzeuge mit alternativem Antrieb noch gar nicht sicher prognostizierbar. Für Lagerlogistiker folgt daraus die Gefahr einer Unter- oder auch Überbevorratung der Bauteile; mit beträchtlichen Auswirkungen auf die interne Supply Chain.

Der Materialfluss im Automobilbau – kurz vor dem Kollaps?

Die Zunahme an vorzuhaltenden Teilen führt dazu, dass der Platz an den eng getakteten Bändern immer enger wird. Da die Montagebänder sich nicht einfach verlängern und die Flächen dahinter nicht beliebig ausweiten lassen, ist ein Stau der zu den Bändern drängenden Teilen quasi vorprogrammiert. Schätzungen zufolge werden im Automobilbau lediglich 40 % der Produktionsfläche für die Montage genutzt, während die restlichen 60 % bereits für die Logistik reserviert sind. Bisher behalfen sich die Automobilhersteller und ihre Zulieferer häufig damit, Baugruppen an anderer Stelle vorzumontieren und diese Sets erst zur endgültigen Montage ans Band zu liefern. Dem Platzmangel wurde also dadurch begegnet, indem an anderer Stelle Flächen geschaffen wurden. Eine Methode, die mehr aus der Not geboren ist und die Prozesse nicht unbedingt effizienter macht. Aber auch diese Behelfsflächen werden langsam knapp, dazu verstopfen immer mehr Transportsysteme mit den vorkonfektionierten Sets die immer längeren Wege zur Montage.

Eine Lösung bietet der Intralogistikhersteller Kardex Remstar, der gerade mit einem neuen, Vertical Buffer Module genannten Lagerliftsystem auf den Markt gekommen ist. So soll der Kardex Remstar LR 35, das erste Modell der Baureihe, sich besonders für die Vorkonfektionierung von Montagesets und deren platzsparender Zwischenpufferung an der Produktionsstraße einsetzen lassen. Konzipiert für die Lagerung und Bereitstellung von Kleinteilen und leichten Werkzeugen, bewältigt das Gerät bis zu 500 Auftragspositionen pro Kommissionierstation und Stunde. Damit eignet er sich gut für Fertigungsunternehmen mit großer Variantenvielfalt in der Serienfertigung, für die die reibungslose Bereitstellung von Montagesets an den Montagelinien höchste Bedeutung hat. Eingesetzt als Kommissionierstation und Zwischenpuffer stellt er sicher, dass kommissionierte Montagesets just-in-time an der Montagelinie bereitstehen. Dafür werden an einem Kardex Remstar LR 35 Auftragsbehälter mit Montagesets vorkommissioniert und dann zur Produktion befördert, wo sie in einem weiteren Lagergerät der Baureihe zwischengepuffert werden. Bei Anforderung des Montagesets wird dieses sodann unverzüglich bereitgestellt und per Fördertechnik an die Montagelinie transportiert. So können eingehende Montageaufträge ohne lange Vorlaufzeit bereitgestellt werden, und es ist durch die Vorkommissionierung der Teile stets sichergestellt, dass die benötigten Sets komplett und fehlerfrei zur rechten Zeit zur Verfügung stehen. Darüber hinaus werden durch die schnelle Bereitstellung der Teile direkt am Arbeitspatz die Laufwege des Bedienpersonals sowie Wartezeiten verkürzt, was zu einer Reduzierung des Personalbedarfs führt. Die hochverdichtete Lagerung auf engem Raum garantiert zudem einen nicht zu großen Flächenverbrauch.

Von daher bietet sich das System durchaus als effiziente Lösung für die Bereitstellung kleinerer bis mittelgroßer Montagesets für die Automobilproduktion an. Letztendlich wird jedoch erst die Zeit zeigen, inwieweit Lösungen wie das Vertical Buffer Module oder andere Techniken es ermöglichen, die funktionierende Montageversorgung in der Automobilindustrie auch in Zukunft langfristig zu sichern.