Siemens Leuchtturmfabrik der digitalen Transformation – Ein Wegweiser in der Ära der intelligenten Fertigung

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 9. Januar 2025 / Update vom: 9. Januar 2025 – Verfasser: Konrad Wolfenstein

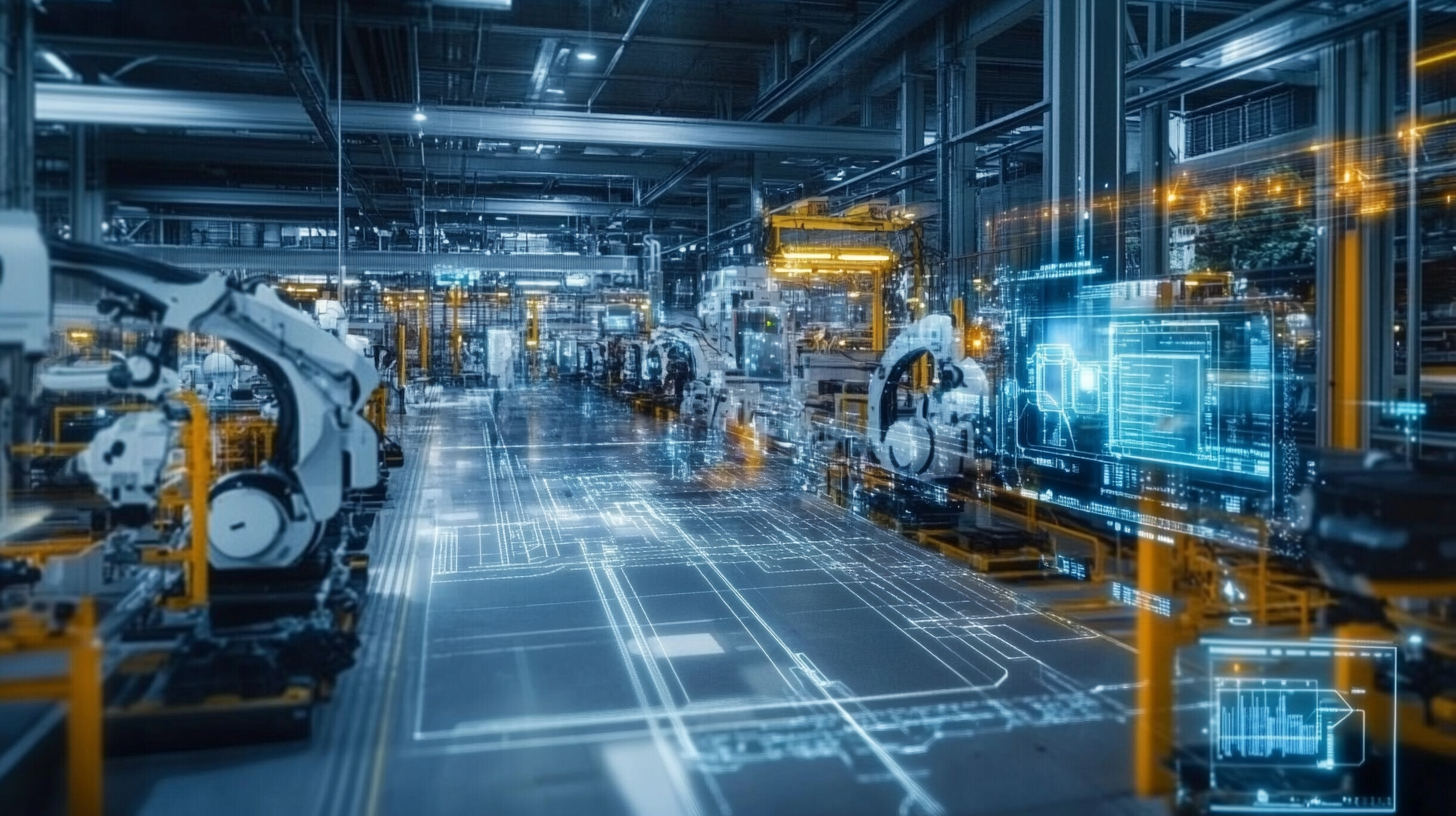

Siemens Leuchtturmfabrik der digitalen Transformation – Ein Wegweiser in der Ära der intelligenten Fertigung – Kreativbild: Xpert.Digital

Siemens Gerätewerk Erlangen: Ein Leuchtturm der digitalen Transformation

Das Siemens Gerätewerk Erlangen (GWE) steht beispielhaft für die moderne industrielle Revolution. Als Vorreiter in der Anwendung digitaler Technologien in der Fertigung kombiniert das Werk innovative Konzepte wie digitale Zwillinge, künstliche Intelligenz (KI) und Automatisierung mit fortschrittlichen IT-Technologien. Ziel ist es, die physische und digitale Welt nahtlos miteinander zu verbinden, um sowohl die Produktivität als auch die Nachhaltigkeit signifikant zu steigern.

Das GWE als “digitale Leuchtturmfabrik”

Eine “Leuchtturmfabrik” ist eine Produktionsstätte, die wegweisend Technologien der vierten industriellen Revolution (Industrie 4.0) einsetzt und dabei Vorbildcharakter für andere Unternehmen hat. Das Siemens Gerätewerk Erlangen hat sich diesen Status durch den strategischen Einsatz digitaler Technologien verdient und demonstriert eindrucksvoll, wie die Digitalisierung zur Verbesserung von Effizienz, Nachhaltigkeit und operativer Exzellenz genutzt werden kann.

Die Integration von Digital Twin-Technologie ist ein wesentlicher Bestandteil der digitalen Transformation im GWE. Digitale Zwillinge bieten eine virtuelle Repräsentation physischer Objekte, Prozesse oder Systeme und ermöglichen so eine kontinuierliche Überwachung und Optimierung. Sie liefern Daten, die für fundierte Entscheidungen genutzt werden können. So können etwa Wartungszyklen besser vorhergesagt, Produktionsprozesse simuliert und Betriebskosten gesenkt werden.

Im Kontext des industriellen Metaversums verschmilzt das GWE physische und digitale Realität. Dies erlaubt nicht nur eine tiefgreifende Optimierung von Arbeitsabläufen, sondern trägt auch zur Reduzierung von Energieverbrauch und Abfall bei. Zum Beispiel können mithilfe von Simulationen im virtuellen Raum mögliche Engpässe und Probleme frühzeitig erkannt und behoben werden. Dadurch sinkt der Bedarf an realen Ressourcen, und der gesamte Fertigungsprozess wird nachhaltiger.

Passend dazu:

Die Vorteile der digitalen Transformation im GWE

Das Siemens Gerätewerk Erlangen profitiert in vielfältiger Weise von der Digitalisierung. Zu den wichtigsten Vorteilen zählen:

- Steigerung von Effizienz und Produktivität: Durch den Einsatz von Automatisierungstechnologien und optimierten Prozessen können Produktionszeiten verkürzt und Ressourcen effizienter genutzt werden.

- Fundierte Entscheidungsfindung: Daten aus Sensoren und vernetzten Produktionsanlagen ermöglichen es, fundierte Entscheidungen auf Basis von Echtzeitdaten zu treffen.

- Nachhaltigkeit: Durch optimierten Energieeinsatz und reduzierte Abfallproduktion trägt das Werk zur Erreichung von Umweltzielen bei.

- Flexibilität und Agilität: Digitale Technologien erlauben es, auf Veränderungen in der Marktnachfrage oder auf Kundenwünsche schneller zu reagieren.

- Verbessertes Kundenerlebnis: Individuelle Anpassungen und personalisierte Produkte steigern die Zufriedenheit der Kunden.

- Bessere Datenanalyse: Durch die Nutzung moderner Analysetools können wertvolle Erkenntnisse gewonnen werden, die sowohl die Produktion als auch die Geschäftsstrategie beeinflussen.

- Optimierte Zusammenarbeit: Digitale Plattformen erleichtern die Kommunikation und Koordination zwischen verschiedenen Abteilungen und Standorten.

- Kosteneffizienz: Automatisierte Prozesse und reduzierte Fehlerquoten führen zu einer Senkung der Betriebskosten.

Wie das GWE Technologien einsetzt

Ein Blick auf die konkreten Anwendungen zeigt, wie das Siemens Gerätewerk Erlangen digitale Technologien erfolgreich integriert:

- Digitale Zwillinge: Im GWE werden digitale Zwillinge genutzt, um Produktionsprozesse zu simulieren und zu optimieren. Beispielsweise können Simulationen der Fertigungslinien Engpässe aufzeigen und Vorschläge zur Verbesserung liefern. Dies spart Zeit und Kosten und erhöht die Produktivität.

- Künstliche Intelligenz: KI-basierte Algorithmen analysieren riesige Datenmengen, um Anomalien in Echtzeit zu erkennen und proaktive Wartungsmaßnahmen einzuleiten. So wird die Maschinenverfügbarkeit maximiert und Produktionsausfälle minimiert.

- Industrielles Metaversum: Durch die Erstellung eines digitalen Abbilds des gesamten Werks im industriellen Metaversum können verschiedene Szenarien durchgespielt und optimiert werden, bevor physische Ressourcen eingesetzt werden. Dies ermöglicht eine enorme Effizienzsteigerung und Ressourcenschonung.

Beispiele aus anderen Branchen

Auch andere Unternehmen nutzen Technologien wie digitale Zwillinge, KI und das industrielle Metaversum, um ihre Produktionsprozesse zu verbessern:

- BMW: Das Unternehmen hat ein digitales Abbild seiner Produktionsanlagen erstellt, um Prozesse zu simulieren und die Effizienz zu steigern. Vor dem Bau neuer Fabriken werden diese virtuell “vorkonstruiert”, um potenzielle Probleme zu identifizieren und zu beheben.

- Ein chinesischer Elektronikhersteller: Durch KI-gesteuerte Automatisierung konnte der Energieverbrauch pro Produktionseinheit um 24 % gesenkt und Produktionsabfälle um 50 % reduziert werden.

- Siemens Gasturbinenproduktion: Hier werden digitale Zwillinge eingesetzt, um die Leistungsfähigkeit und Lebensdauer von Turbinen zu simulieren und zu optimieren. Dies verbessert die Effizienz und senkt die Betriebskosten.

Passend dazu:

Zukünftige Visionen für das GWE

Die digitale Transformation ist kein einmaliges Projekt, sondern ein kontinuierlicher Prozess. Das Siemens Gerätewerk Erlangen wird voraussichtlich weiterhin eine Vorreiterrolle einnehmen, indem es neue Technologien evaluiert und integriert. Besonders vielversprechend sind Entwicklungen in den Bereichen:

- 5G-Netzwerke: Diese ermöglichen eine hochgradig vernetzte Produktion mit extrem niedrigen Latenzzeiten.

- Robotik und Automatisierung: Fortschrittliche Roboter könnten in Zukunft noch flexibler eingesetzt werden, um komplexe Aufgaben zu bewältigen.

- Nachhaltigkeitstechnologien: Technologien wie die CO2-Optimierung durch digitale Zwillinge könnten weiterentwickelt werden, um den ökologischen Fußabdruck weiter zu reduzieren.

- Quantencomputing: In der Zukunft könnte Quantencomputing dazu beitragen, extrem komplexe Optimierungsprobleme in der Fertigung zu lösen.

Die Möglichkeiten der digitalen Transformation

Das Siemens Gerätewerk Erlangen ist ein beeindruckendes Beispiel für die Möglichkeiten der digitalen Transformation. Mit der Integration innovativer Technologien wie digitaler Zwillinge, KI und des industriellen Metaversums zeigt das Werk, wie Unternehmen nachhaltiger, effizienter und flexibler werden können. Als “digitale Leuchtturmfabrik” setzt das GWE Maßstäbe für die Industrie 4.0 und inspiriert andere Unternehmen weltweit.

Die kontinuierliche Weiterentwicklung und Integration neuer Technologien wird dazu beitragen, die Position des GWE als Innovationsführer zu festigen und gleichzeitig einen wichtigen Beitrag zur nachhaltigen Industrieproduktion zu leisten. In einer sich rapide wandelnden Welt bleibt das Siemens Gerätewerk Erlangen ein Leuchtturm der Innovation, der zeigt, wie Digitalisierung und Nachhaltigkeit erfolgreich Hand in Hand gehen können.

🗒️ Xpert.Digital: Ein Pionier im Bereich der Extended und Augmented Reality

🗒️ Die richtige Metaverse Agentur und Planungsbüro wie Beratungsfirma finden – Suche und gesucht Top Ten Tipps für Beratung & Planung

Im Zeitalter der Digitalisierung, wo Technologien wie Extended Reality (XR) und das Metaverse stetig an Relevanz gewinnen, positioniert sich Xpert.Digital als Meinungsführer und Pionier. Mit über 1.500 Fachartikeln etabliert sich Xpert.Digital als zentraler Anlaufpunkt der Branche.

🌌 Extended Reality (XR): Das Beste aus beiden Welten

Extended Reality ist ein Sammelbegriff, der sowohl Virtual Reality (VR), Mixed Reality (MR) als auch Augmented Reality (AR) umfasst. Xpert.Digital hat es sich zur Aufgabe gemacht, beeindruckende XR-Erlebnisse zu schaffen, die sowohl informativ als auch unterhaltsam sind.

- Interaktive Erlebnisse: XR ermöglicht es Benutzern, in virtuelle Welten einzutauchen und mit ihrer Umgebung in einer Weise zu interagieren, die zuvor undenkbar war.

- Bildung und Training: XR kann für Bildungszwecke genutzt werden, um komplexe Themen und Konzepte auf verständliche und greifbare Weise zu vermitteln.

- Unterhaltung: Ob Spiele, Filme oder Kunst – XR eröffnet neue Horizonte in der digitalen Unterhaltung.

🔮 Augmented Reality (AR): Die Welt mit digitalen Augen sehen

Augmented Reality, ein besonderer Schwerpunkt von Xpert.Digital, ermöglicht es, digitale Informationen oder Grafiken in die reale Welt zu integrieren. Die Möglichkeiten sind nahezu unbegrenzt.

- Marketing und Werbung: AR kann verwendet werden, um interaktive Werbekampagnen zu erstellen, die Kunden auf eine ganz neue Art und Weise ansprechen.

- Alltagshilfe: Von Navigationsapps, die den Weg direkt auf die Straße projizieren, bis hin zu Möbel-Apps, die zeigen, wie ein neues Sofa im Wohnzimmer aussehen würde – AR macht es möglich.

🌐 Der Metaverse: Das nächste große Ding

Der Metaverse ist eine virtuelle Welt, in der Menschen durch Avatare interagieren und gemeinsame Erlebnisse schaffen können. Xpert.Digital erkennt das enorme Potenzial des Metaverse und arbeitet daran, dieses Potenzial in nutzbare Produkte und Dienstleistungen umzusetzen.

- Soziale Interaktion: Der Metaverse bietet die Möglichkeit, mit Menschen aus der ganzen Welt in Kontakt zu treten und gemeinsame Erlebnisse zu teilen.

- Wirtschaft und Handel: Im Metaverse können virtuelle Güter und Dienstleistungen gehandelt werden, was völlig neue Geschäftsmodelle und Einkommensquellen eröffnet.

- Kreative Freiheit: Vom Bau eigener Welten bis zur Gestaltung individueller Avatare – der Metaverse ist ein Ort unendlicher kreativer Möglichkeiten.

🚀 Xpert.Digital an der Spitze der Innovation

Xpert.Digital zeigt, wie eine Firma an der Spitze der technologischen Revolution stehen kann. Mit ihrem Fokus auf XR, AR und dem Metaverse sind sie gut positioniert, um die Zukunft der digitalen Interaktion zu gestalten und zu definieren.

Mehr dazu hier:

Künstliche Intelligenz und digitale Zwillinge: So baut Siemens die intelligente Fabrik von morgen

Industrielle Revolution 4.0: Wie das Siemens Gerätewerk digitale und physische Welten vereint

Das Siemens Gerätewerk Erlangen (GWE) steht an der Spitze einer industriellen Revolution, in der die Grenzen zwischen der physischen und der digitalen Welt zunehmend verschwimmen. Angetrieben von der Vision einer vollständig vernetzten und intelligenten Fabrik, integriert das GWE fortschrittliche Technologien wie digitale Zwillinge, künstliche Intelligenz (KI) und das industrielle Metaverse, um eine neue Ära der Fertigung einzuleiten. Diese Integration ist kein Selbstzweck, sondern ein strategischer Schritt, um nachhaltigen Mehrwert zu schaffen, die Produktivität auf ein neues Niveau zu heben und gleichzeitig ökologische Verantwortung wahrzunehmen.

Das GWE hat sich als eine sogenannte „Leuchtturmfabrik“ etabliert. Dieser Begriff beschreibt Produktionsstätten, die eine Vorreiterrolle bei der Implementierung von Technologien der vierten industriellen Revolution – auch bekannt als Industrie 4.0 – einnehmen. Solche Fabriken dienen als Inspiration und Blaupause für andere Unternehmen, indem sie demonstrieren, wie digitale Technologien in großem Maßstab erfolgreich eingesetzt werden können. Der Fokus liegt dabei auf der Erzielung messbarer Verbesserungen in finanzieller, operativer und ökologischer Hinsicht. Das GWE verkörpert dieses Konzept in idealer Weise, indem es durch den Einsatz innovativer Technologien die digitale Transformation in der Fertigungsindustrie aktiv vorantreibt und die konkreten Vorteile dieser Technologien in der Praxis aufzeigt. Durch seine Vorbildfunktion ermutigt das GWE andere Hersteller, die Potenziale von Industrie 4.0 zu erkennen und zu nutzen.

Ein zentraler Baustein der digitalen Transformation im GWE ist die nahtlose Integration von Digital Twin-Technologie mit fortschrittlichen Datenanalyseverfahren. Durch die kontinuierliche Erfassung und Analyse von Daten aus einer Vielzahl von Quellen – darunter Produktionsanlagen, intelligente Sensoren und IoT-Geräte – wird eine Grundlage für fundiertere und präzisere Entscheidungen geschaffen. Digitale Zwillinge bilden dabei das Fundament dieser datengesteuerten Entscheidungsfindung. Sie sind im Wesentlichen virtuelle Abbilder der physischen Fabrik, die alle relevanten Elemente und Prozesse in einer dynamischen, digitalen Umgebung nachbilden. Diese virtuellen Repräsentationen ermöglichen es, komplexe Szenarien zu simulieren, potenzielle Probleme frühzeitig zu erkennen und Optimierungspotenziale zu identifizieren, ohne in den laufenden Betrieb eingreifen zu müssen.

Das industrielle Metaverse, ein weiterer Eckpfeiler der digitalen Strategie des GWE, stellt eine Verschmelzung der realen und digitalen Welt dar, die weit über herkömmliche Visualisierungen hinausgeht. In dieser immersiven Umgebung können Mitarbeiter, Ingenieure und Manager in Echtzeit interagieren, gemeinsam an Projekten arbeiten und komplexe Produktionsprozesse in einer dreidimensionalen, interaktiven Umgebung erleben. Diese Verschmelzung eröffnet völlig neue Möglichkeiten zur Prozessoptimierung, zur effizienteren Nutzung von Ressourcen und zur Reduzierung der Umweltbelastung. Beispielsweise können Produktionsprozesse im Metaverse simuliert und analysiert werden, um Engpässe zu identifizieren, Materialflüsse zu optimieren und die Anordnung von Maschinen und Arbeitsplätzen zu verbessern. Die frühzeitige Erkennung und Behebung potenzieller Probleme in der virtuellen Welt führt zu weniger Produktionsausfällen, reduziert den Materialverbrauch und senkt den Energiebedarf.

Die vielfältigen Vorteile der digitalen Transformation im GWE

Die konsequente Umsetzung der digitalen Transformation im GWE generiert eine Vielzahl von signifikanten Vorteilen, die sich positiv auf verschiedene Aspekte des Betriebs auswirken:

Steigerung von Effizienz und Produktivität

Durch die Automatisierung repetitiver Aufgaben und die Optimierung komplexer Prozesse können signifikante Effizienzsteigerungen erzielt und die Gesamtproduktivität erhöht werden. Intelligente Algorithmen und vernetzte Systeme ermöglichen eine präzisere Planung und Steuerung der Produktion, wodurch Durchlaufzeiten verkürzt und Leerlaufzeiten minimiert werden.

Fundiertere Entscheidungsfindung

Die Fähigkeit, große Mengen an Daten aus verschiedenen Quellen zu sammeln, zu analysieren und in Echtzeit zu visualisieren, ermöglicht es den Verantwortlichen, datengestützte Entscheidungen zu treffen, die auf Fakten und nicht auf Vermutungen basieren. Dies führt zu einer höheren Treffsicherheit bei strategischen und operativen Entscheidungen.

Nachhaltigkeit als integraler Bestandteil

Die digitale Transformation ermöglicht eine detaillierte Überwachung und Optimierung des Energieverbrauchs und der Ressourcennutzung. Durch die Reduzierung von Abfall, die Optimierung von Materialflüssen und den Einsatz energieeffizienter Technologien leistet das GWE einen wichtigen Beitrag zum Umweltschutz und zur Ressourcenschonung.

Erhöhte Flexibilität und Agilität

In einem sich schnell verändernden Marktumfeld ist die Fähigkeit, sich schnell an neue Anforderungen anzupassen, von entscheidender Bedeutung. Digitale Technologien ermöglichen es dem GWE, flexibler auf veränderte Kundenbedürfnisse, neue Produktvarianten oder unvorhergesehene Ereignisse in der Lieferkette zu reagieren. Die Produktion kann bei Bedarf schnell umgestellt und angepasst werden.

Verbessertes Kundenerlebnis durch Individualisierung

Durch die Nutzung digitaler Technologien ist das GWE in der Lage, Produkte und Dienstleistungen stärker zu personalisieren und auf die individuellen Bedürfnisse der Kunden zuzuschneiden. Dies reicht von der Konfiguration von Produkten nach Kundenwunsch bis hin zu maßgeschneiderten Serviceangeboten.

Tiefergehende Datenanalyse und wertvolle Einblicke: Moderne digitale Technologien ermöglichen die Erfassung und Analyse riesiger Datenmengen, die in traditionellen Umgebungen ungenutzt bleiben würden. Durch den Einsatz von Big-Data-Analysen und Machine-Learning-Algorithmen können wertvolle Einblicke in Produktionsprozesse, Kundenverhalten und Markttrends gewonnen werden, die als Grundlage für kontinuierliche Verbesserungen dienen.

Optimierte Zusammenarbeit und Kommunikation

Digitale Tools und Plattformen erleichtern die Zusammenarbeit und Kommunikation zwischen Mitarbeitern, Teams und sogar über Unternehmensgrenzen hinweg. Echtzeit-Informationen und transparente Kommunikationskanäle tragen dazu bei, Silos aufzubrechen und eine effektivere Zusammenarbeit zu fördern.

Gesteigerte Kosteneffizienz

Durch die Automatisierung von Prozessen, die Reduzierung von Fehlern und Ausschuss, die Optimierung des Energieverbrauchs und die effizientere Nutzung von Ressourcen können signifikante Kosteneinsparungen erzielt werden. Auch die vorausschauende Wartung, die durch digitale Technologien ermöglicht wird, trägt zur Kostensenkung bei, indem sie ungeplante Ausfallzeiten reduziert.

Die vielfältigen Vorteile der digitalen Transformation tragen maßgeblich dazu bei, die Wettbewerbsfähigkeit des GWE langfristig zu sichern und das Unternehmen für die Herausforderungen und Chancen der Zukunft zu rüsten. In einer sich dynamisch entwickelnden Industrielandschaft ermöglichen diese Verbesserungen dem GWE, agil zu bleiben, Innovationen voranzutreiben und ein nachhaltiges Wachstum zu realisieren.

Konkrete Anwendungsbeispiele digitaler Technologien in ähnlichen Produktionsumgebungen

Obwohl die bereitgestellten Informationen keine detaillierten Einblicke in die spezifischen Anwendungen von digitalen Zwillingen, KI und dem industriellen Metaverse im GWE bieten, lassen sich anhand von Beispielen aus anderen Unternehmen die vielfältigen Möglichkeiten dieser Technologien im industriellen Kontext anschaulich illustrieren:

Digitale Zwillinge in der Praxis

Siemens selbst nutzt die Potenziale digitaler Zwillinge umfassend in verschiedenen Bereichen. In der Produktentwicklung ermöglichen digitale Zwillinge die virtuelle Erprobung und Optimierung neuer Produkte, bevor ein physischer Prototyp gebaut wird. In der Fertigung werden digitale Zwillinge zur Simulation von Produktionsprozessen eingesetzt, um Engpässe zu identifizieren und die Effizienz zu steigern. Darüber hinaus werden digitale Zwillinge zur Leistungsüberwachung von Produkten und Systemen im Feld verwendet. Ein anschauliches Beispiel ist der Einsatz digitaler Zwillinge in der Gasturbinenherstellung, wo sie dazu dienen, die Lebensdauer und Effizienz von Turbinen unter verschiedenen Betriebsbedingungen präzise vorherzusagen und zu optimieren. Durch die virtuelle Nachbildung der Turbine und ihrer Betriebsumgebung können Ingenieure verschiedene Szenarien simulieren und so die Leistung und Zuverlässigkeit der Turbine verbessern.

Passend dazu:

Künstliche Intelligenz revolutioniert die Fertigung

Ein führender Elektronikhersteller in China hat eindrucksvoll demonstriert, wie KI-gesteuerte Automatisierung zur Reduzierung von Produktionsabfällen beitragen kann. Durch den Einsatz von intelligenten Bilderkennungssystemen und Algorithmen ist das Unternehmen in der Lage, bis zu 16 verschiedene Kategorien von Produktionsabfällen automatisch zu identifizieren und dem richtigen Recyclingprozess zuzuführen. Diese Initiative führte zu einer signifikanten Reduzierung des Energieverbrauchs pro Produktionseinheit um 24 % und einer Reduktion der Produktionsabfälle um nahezu 50 %. Darüber hinaus wird KI in der Fertigung für die vorausschauende Wartung eingesetzt. Durch die Analyse von Sensordaten und historischen Mustern können KI-Systeme potenzielle Maschinenausfälle vorhersagen, bevor sie auftreten, wodurch ungeplante Stillstandzeiten minimiert und Wartungskosten gesenkt werden.

Das industrielle Metaverse als Innovationsplattform

BMW hat die Möglichkeiten des industriellen Metaverse frühzeitig erkannt und nutzt digitale Zwillinge, um detaillierte virtuelle Nachbildungen seiner Produktionsstätten zu erstellen. Diese virtuellen Fabriken dienen als Plattform für die Optimierung verschiedener Aspekte der Geschäftsabläufe. Ein besonders bemerkenswertes Beispiel ist die “vorausgegangene Konstruktion” einer kompletten Fabrik im industriellen Metaverse. Bevor der physische Bau begann, wurde die Fabrik vollständig virtuell simuliert und optimiert. Dies ermöglichte es, potenzielle Probleme im Planungsprozess frühzeitig zu erkennen und zu beheben, was zu erheblichen Kosteneinsparungen und einer schnelleren Inbetriebnahme führte. Darüber hinaus ermöglicht das industrielle Metaverse eine verbesserte Zusammenarbeit über geografische Grenzen hinweg. Ingenieure, Designer und Produktionsplaner können in der virtuellen Umgebung gemeinsam an Projekten arbeiten, Prototypen entwickeln und Produktionsprozesse optimieren, als wären sie physisch am selben Ort.

Neben diesen Kerntechnologien spielen auch Infrastrukturtechnologien wie das 5G-Mobilfunknetz und fortschrittliche Robotiksysteme eine entscheidende Rolle im industriellen Metaverse. 5G-Netzwerke ermöglichen eine extrem schnelle und zuverlässige Datenkommunikation mit geringer Latenz, was für Echtzeitanwendungen und die Vernetzung einer Vielzahl von Geräten und Sensoren unerlässlich ist. Fortschrittliche Robotersysteme, die mit KI und Sensorik ausgestattet sind, übernehmen zunehmend komplexe Aufgaben in der Produktion und Logistik und tragen so zur Automatisierung und Effizienzsteigerung bei. Diese Technologien sind auch für den zukünftigen Betrieb des GWE von großer Bedeutung, da sie das Potenzial haben, die Effizienz, Flexibilität und Agilität der Produktion weiter zu verbessern.

Passend dazu:

Zukunftsvisionen des GWE: Kontinuierliche Innovation und Anpassung

Auch wenn die verfügbaren Quellen keine spezifischen Details zu den Zukunftsvisionen des GWE im Bereich der digitalen Transformation enthalten, ist davon auszugehen, dass das Werk seine Vorreiterrolle bei der Implementierung neuer Technologien weiter ausbauen wird. Die digitale Transformation ist kein einmaliges Projekt, sondern ein kontinuierlicher Prozess der Innovation und Anpassung. Unternehmen müssen sich permanent an neue technologische Entwicklungen und veränderte Marktbedingungen anpassen, um ihre Wettbewerbsfähigkeit zu erhalten und auszubauen. Für das GWE bedeutet dies wahrscheinlich eine kontinuierliche Weiterentwicklung der bestehenden digitalen Infrastruktur, die Erforschung und Implementierung neuer Technologien wie Quantum Computing oder fortschrittliche Formen der additiven Fertigung und eine noch stärkere Vernetzung mit Partnern und Kunden entlang der gesamten Wertschöpfungskette. Ein möglicher Fokus könnte auch auf der Entwicklung von noch intuitiveren und benutzerfreundlicheren Mensch-Maschine-Schnittstellen liegen, um die Zusammenarbeit zwischen Mensch und Roboter weiter zu optimieren und die Akzeptanz neuer Technologien bei den Mitarbeitern zu fördern. Darüber hinaus wird die Cybersicherheit eine immer wichtigere Rolle spielen, da die zunehmende Vernetzung auch neue Angriffsflächen bietet. Das GWE wird daher voraussichtlich weiterhin in robuste Sicherheitsmaßnahmen investieren, um sensible Daten und kritische Infrastrukturen zu schützen.

Das GWE als Wegbereiter für die intelligente Fertigung von morgen

Das Siemens Gerätewerk Erlangen (GWE) demonstriert eindrucksvoll, wie die konsequente Umsetzung der digitalen Transformation die Fertigungsindustrie grundlegend verändern kann. Durch den gezielten Einsatz von Schlüsseltechnologien wie digitalen Zwillingen, künstlicher Intelligenz und dem industriellen Metaverse optimiert das GWE seine Produktionsprozesse kontinuierlich und arbeitet konsequent daran, Effizienz und Nachhaltigkeit auf ein neues Niveau zu heben. Als “digitale Leuchtturmfabrik” dient das GWE nicht nur als Vorbild für andere Unternehmen, sondern liefert auch wertvolle Erkenntnisse und Best Practices für die erfolgreiche Implementierung digitaler Technologien in der Produktion. Die digitale Transformation des GWE ist somit nicht nur für das Unternehmen selbst von großer Bedeutung, sondern dient auch als wegweisende Roadmap für andere Hersteller, die digitale Technologien nutzen möchten, um ihre Effizienz zu steigern, ihre Wettbewerbsfähigkeit zu stärken und einen Beitrag zu einer nachhaltigeren Produktion zu leisten. Der Weg des GWE zeigt, dass die intelligente Fabrik der Zukunft keine ferne Vision mehr ist, sondern durch konsequente Innovation und den Mut zur Veränderung bereits heute Realität werden kann.

Wir sind für Sie da - Beratung - Planung - Umsetzung - Projektmanagement

☑️ KMU Support in der Strategie, Beratung, Planung und Umsetzung

☑️ Erstellung oder Neuausrichtung der Digitalstrategie und Digitalisierung

☑️ Ausbau und Optimierung der internationalen Vertriebsprozesse

☑️ Globale & Digitale B2B-Handelsplattformen

☑️ Pioneer Business Development

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie unten das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an.

Ich freue mich auf unser gemeinsames Projekt.

Xpert.Digital - Konrad Wolfenstein

Xpert.Digital ist ein Hub für die Industrie mit den Schwerpunkten, Digitalisierung, Maschinenbau, Logistik/Intralogistik und Photovoltaik.

Mit unserer 360° Business Development Lösung unterstützen wir namhafte Unternehmen vom New Business bis After Sales.

Market Intelligence, Smarketing, Marketing Automation, Content Development, PR, Mail Campaigns, Personalized Social Media und Lead Nurturing sind ein Teil unserer digitalen Werkzeuge.

Mehr finden Sie unter: www.xpert.digital - www.xpert.solar - www.xpert.plus