Marktanalyse und Technologieführer: Ein umfassender Q&A-Leitfaden zu den Top-Herstellern von Hochregallager

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 26. Juli 2025 / Update vom: 26. Juli 2025 – Verfasser: Konrad Wolfenstein

Marktanalyse und Technologieführer: Ein umfassender Q&A-Leitfaden zu den Top-Herstellern von Hochregallager – Bild: Xpert.Digital

Vom Handwerk zur High-Tech: Moderne Lagerautomatisierung (Lesezeit: 53 min / Keine Werbung / Keine Paywall)

Grundlagen und Marktübersicht der Automatisierten Hochregallager

Was genau versteht man unter einem “Hochregallager” und welche fundamentalen Unterschiede gibt es?

Der Begriff “Hochregallager” ist in der Logistikbranche nicht eindeutig definiert und kann, je nach Kontext, drei fundamental unterschiedliche Arten von Ladeeinheiten und den dazugehörigen Lagersystemen beschreiben. Eine präzise Unterscheidung ist entscheidend für das Verständnis des Marktes und der Technologien der führenden Hersteller.

Definition 1: Intralogistik-Behälter (Kleinteilebehälter, Bins, Kartons)

Im Kontext der modernen Lagerautomatisierung bezieht sich ein Hochregallager bzw. Kleinteilelager am häufigsten auf standardisierte Kleinteilebehälter. Diese Behälter, oft aus Kunststoff, dienen der Lagerung und dem Transport von kleineren Artikeln (sogenannte “Kleinteile”). Die dafür konzipierten Lagersysteme sind hochdynamische, automatisierte Kleinteilelager (AKL). Technologisch handelt es sich hierbei oft um Miniload-Systeme, bei denen ein Regalbediengerät (RBG) einzelne Behälter handhabt, oder um Shuttle-Systeme, bei denen auf jeder Lagerebene autonom fahrende Shuttles für extrem hohe Ein- und Auslagerungsgeschwindigkeiten sorgen. Der Fokus dieser Systeme liegt auf maximalem Durchsatz, schnellen Zykluszeiten und der effizienten Bereitstellung von Waren für die Kommissionierung nach dem Ware-zur-Person-Prinzip (Goods-to-Person, GTP).

Definition 2: Paletten und Gitterboxen (Großladungsträger)

Dies ist die klassische Definition eines Hochregallagers (HRL). Hierbei handelt es sich um die Lagerung von standardisierten Großladungsträgern wie Europaletten, Industriepaletten oder Gitterboxen. Diese Systeme, auch als Unit-Load AS/RS (Automated Storage and Retrieval System) bezeichnet, sind auf maximale Lagerdichte ausgelegt und erreichen Höhen von über 40 Metern. Die Ein- und Auslagerung erfolgt durch große, schienengeführte Regalbediengeräte (RBG oder Stacker Cranes), die schwere Lasten von bis zu mehreren Tonnen bewegen können. Diese HRL dienen primär der Lagerung von Rohstoffen, Produktionsmaterial oder versandfertigen Paletten in großen Mengen. Eine besondere Bauform ist die Silo-Bauweise, bei der die Regalstruktur selbst das tragende Element für Dach und Wände des Gebäudes bildet, was Baukosten und Fläche spart.

Definition 3: ISO-Schiffscontainer (Container-Hochregallager)

Dies stellt eine hochspezialisierte und revolutionäre Nische dar. Hierbei geht es um die automatisierte Lagerung von 20- oder 40-Fuß-ISO-Containern, wie sie im intermodalen Güterverkehr verwendet werden. Diese Technologie zielt nicht auf die klassische Distributionslogistik, sondern auf die Optimierung von Hafen- und Umschlagterminals ab. Das führende Beispiel hierfür ist das BOXBAY-System, das Container in einer massiven Stahlregalkonstruktion bis zu elf Ebenen hoch stapelt. Der entscheidende Vorteil ist der direkte Zugriff auf jeden einzelnen Container, was das extrem zeit- und kostenintensive Umstapeln (“Reshuffling”) in konventionellen Container-Yards eliminiert.

Transformation der Logistik: Wegweisende Hersteller im Fokus

Für die nachfolgende Analyse der “Top Ten Hersteller” liegt der Fokus auf den Anbietern von Lösungen für die ersten beiden Definitionen – Intralogistik-Behälter und Paletten –, da diese den Kern des globalen Marktes für Lagerautomatisierung ausmachen. Die Nischentechnologie für ISO-Container wird in einem gesonderten Abschnitt behandelt.

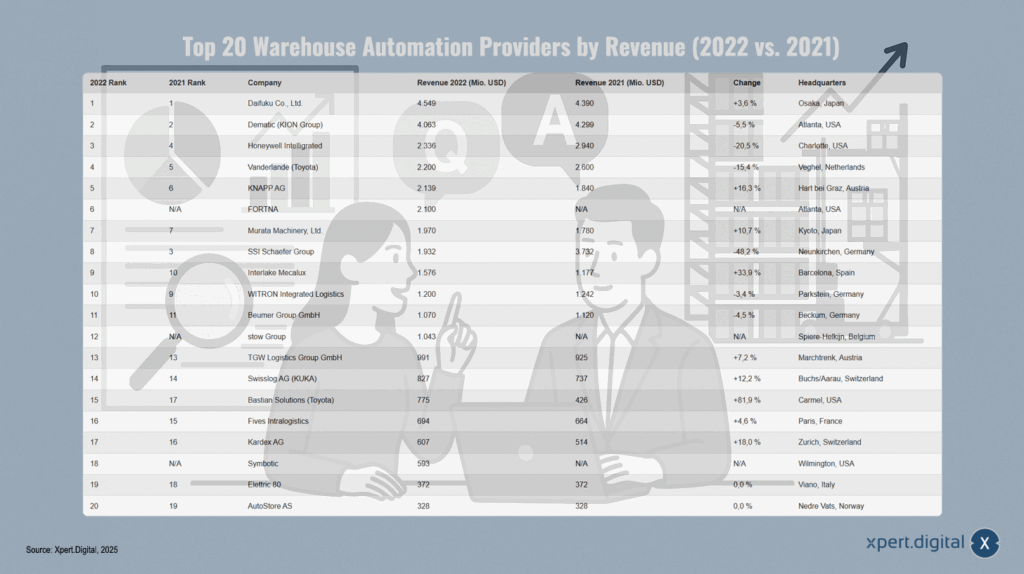

Wer sind die globalen Marktführer in der Lagerautomatisierung gemessen am Umsatz, und wie hat sich die Rangliste in den letzten Jahren entwickelt?

Top 20 Anbieter von Lagerautomatisierung nach Umsatz (2022 vs. 2021)

Der globale Markt für Lagerautomatisierung wird von einer Gruppe etablierter, multinationaler Konzerne dominiert. Die Umsatzzahlen der Jahre 2021 und 2022 offenbaren eine dynamische Wettbewerbslandschaft mit interessanten Verschiebungen.

An der Spitze steht unverändert Daifuku Co., Ltd. aus Osaka, Japan, mit einem Umsatz von 4.549 Millionen USD, was einem leichten Wachstum von 3,6 Prozent entspricht. Dematic aus Atlanta folgt auf Platz zwei, musste jedoch einen Rückgang von 5,5 Prozent hinnehmen. Bemerkenswerte Entwicklungen zeigen sich bei verschiedenen Unternehmen: KNAPP AG aus Österreich konnte seinen Umsatz um 16,3 Prozent steigern, während SSI Schaefer einen dramatischen Rückgang von 48,2 Prozent verzeichnete.

Besonders hervor sticht Bastian Solutions mit einem Umsatzsprung von 81,9 Prozent, während Unternehmen wie Interlake Mecalux (plus 33,9 Prozent) und Murata Machinery (plus 10,7 Prozent) ebenfalls beachtliches Wachstum zeigten. Neue Akteure wie FORTNA, stow Group und Symbotic sind in die Top-20 aufgestiegen und unterstreichen die Dynamik des Marktes für Lagerautomatisierung.

Die Rangliste verdeutlicht, dass Innovationskraft, Anpassungsfähigkeit und technologische Weiterentwicklung entscheidende Faktoren für den Erfolg in dieser Branche sind.

Analyse der Marktentwicklung

An der Spitze: Der japanische Konzern Daifuku konnte seine Führungsposition mit einem Umsatzwachstum von 3,6 % auf über 4,5 Mrd. USD weiter ausbauen. Das Unternehmen profitierte von einem hohen Auftragsbestand, einer starken Nachfrage aus der Halbleiterindustrie und dem wachsenden E-Commerce-Sektor.

Dematic, Teil der deutschen KION Group, hielt stabil den zweiten Platz, verzeichnete jedoch einen Umsatzrückgang von 5,5 %. Unternehmensvertreter führten dies auf eine Normalisierung des Marktes nach den historisch hohen Investitionen während der COVID-19-Pandemie sowie auf geopolitische und makroökonomische Belastungen zurück.

Honeywell Intelligrated rückte trotz eines deutlichen Umsatzrückgangs von über 20 % auf den dritten Platz vor, was die hohe Volatilität im Markt unterstreicht.

Dynamik im Verfolgerfeld: Besonders auffällig ist der starke Umsatzrückgang bei der SSI Schaefer Group, die von Platz 3 im Jahr 2021 auf Platz 8 im Jahr 2022 abrutschte. Dies deutet auf erhebliche unternehmensspezifische oder marktsegmentbezogene Herausforderungen hin. Im Gegensatz dazu zeigten Unternehmen wie die österreichische KNAPP AG (+16,3 %), die spanische Interlake Mecalux (+33,9 %) und insbesondere die amerikanische Bastian Solutions (+81,9 %) ein beeindruckendes Wachstum und konnten ihre Marktanteile ausbauen.

Struktur des Marktes: Die Daten offenbaren eine hohe Marktkonzentration. Die Top-5-Unternehmen vereinen einen erheblichen Teil des Gesamtumsatzes auf sich. Viele dieser führenden Anbieter sind keine eigenständigen Firmen, sondern Geschäftsbereiche großer Industriekonzerne. So gehört Dematic zur KION Group, die auch Gabelstapler-Marken wie Linde und STILL umfasst. Vanderlande und Bastian Solutions sind Teil der Toyota Advanced Logistics Group (TALG). Swisslog gehört zur KUKA Group, einem Robotik-Spezialisten. Diese Struktur schafft ein Marktumfeld, das von wenigen, finanzstarken Akteuren dominiert wird, die vornehmlich in Japan (Daifuku, Murata, Toyota) und Europa, insbesondere Deutschland (KION, SSI Schaefer, WITRON, Beumer), ansässig sind. Diese Konzerne können ihren Kunden integrierte Gesamtlösungen (“One-Stop-Shop”) anbieten, die von der Regaltechnik über Regalbediengeräte und Software bis hin zu Flurförderzeugen reichen. Dies schafft hohe Eintrittsbarrieren für kleinere Wettbewerber und verlagert den Wettbewerb zunehmend von reiner Hardware hin zu intelligenten Software- und Service-Ökosystemen.

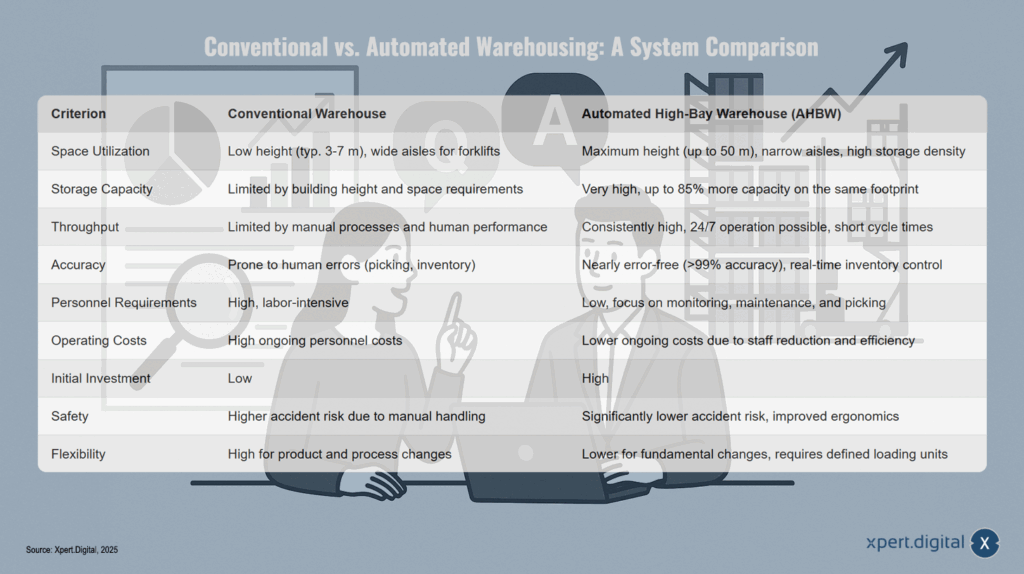

Welche entscheidenden Vorteile bieten automatisierte Hochregallager gegenüber traditionellen Lagermethoden in Bezug auf Effizienz, Raumnutzung und Kosten?

Die Entscheidung für ein automatisiertes Hochregallager (HRL) ist eine strategische Investition, die auf fundamentalen Vorteilen gegenüber der konventionellen, manuellen Lagerhaltung basiert. Diese Vorteile lassen sich in den Kategorien Raumnutzung, Effizienz, Kosten und Sicherheit zusammenfassen.

Maximale Raumnutzung und Lagerdichte:

Der offensichtlichste Vorteil ist die optimale Ausnutzung des verfügbaren Raums. Während konventionelle Lager oft nur Höhen von 3 bis 7 Metern erreichen, können automatisierte HRL bis zu 50 Meter hoch gebaut werden. Dies vervielfacht die Lagerkapazität auf derselben Grundfläche. Systeme mit mehrfachtiefer Lagerung, bei denen mehrere Paletten oder Behälter hintereinander in einem Regalfach platziert werden, erhöhen die Dichte zusätzlich. Die Silo-Bauweise, bei der das Regal die tragende Struktur für das Gebäude bildet, maximiert die Raumnutzung weiter und senkt die Baukosten.

Gesteigerte Effizienz, Geschwindigkeit und Genauigkeit:

Automatisierte Systeme arbeiten rund um die Uhr (24/7) mit konstant hoher Geschwindigkeit und Präzision. Regalbediengeräte und Shuttles führen Ein- und Auslagerungen schneller und exakter durch als menschliche Arbeitskräfte. Dies verkürzt die Durchlaufzeiten von Aufträgen drastisch – oft dauert es nur wenige Minuten, bis ein angeforderter Artikel an der Kommissionierstation eintrifft. Die computergesteuerte Verwaltung eliminiert menschliche Fehler bei der Einlagerung und Kommissionierung nahezu vollständig, was zu einer Inventurgenauigkeit von über 99 % führt und die Retourenquote senkt.

Optimierte Kosten (Gesamtkosten):

Obwohl die Anfangsinvestition (CAPEX) für ein automatisiertes System hoch ist, führt es langfristig zu niedrigeren Betriebskosten (OPEX). Die Reduzierung des Personalbedarfs ist der signifikanteste Faktor. Hinzu kommen Einsparungen durch geringere Fehlerkosten, weniger Warenschäden durch schonendes Handling und eine optimierte Energienutzung moderner Antriebe. Die hohe Lagerdichte reduziert zudem die Kosten für Grund und Boden pro Lagerplatz. Studien deuten darauf hin, dass sich die Investition (ROI) oft innerhalb von 12 bis 18 Monaten amortisieren kann.

Erhöhte Sicherheit und Ergonomie:

Die Automatisierung schwerer Hebe- und Transportvorgänge reduziert das Risiko von Arbeitsunfällen erheblich. An den Schnittstellen zum Menschen, wie den Kommissionierstationen, wird großer Wert auf Ergonomie gelegt. Beim Ware-zur-Person-Prinzip werden die Artikel dem Mitarbeiter in einer optimalen Greifhöhe präsentiert, was die körperliche Belastung minimiert und die Produktivität steigert.

Die folgende Tabelle stellt die zentralen Unterschiede systematisch gegenüber:

Konventionelle vs. Automatisierte Lagerhaltung: Ein Systemvergleich

In der Lagerhaltung gibt es zwei grundlegende Ansätze: das konventionelle Lager und das automatisierte Hochregallager (HRL), die sich in mehreren entscheidenden Aspekten unterscheiden. Konventionelle Lagersysteme zeichnen sich durch geringere Höhen von typischerweise 3-7 Metern und breite Gänge für Gabelstapler aus, während automatisierte Hochregallager Höhen bis zu 50 Meter erreichen und durch schmale Gänge eine deutlich höhere Lagerdichte ermöglichen.

Die Lagerkapazität variiert erheblich: Konventionelle Lager sind durch Gebäudehöhe und Flächenbedarf begrenzt, wohingegen automatisierte Systeme bis zu 85 Prozent mehr Kapazität auf gleicher Grundfläche bieten können. Der Durchsatz unterscheidet sich ebenfalls markant – manuelle Prozesse limitieren die Leistung traditioneller Lager, während automatisierte Systeme einen konstanten, 24/7-Betrieb mit kurzen Zykluszeiten gewährleisten.

Besonders deutlich werden die Unterschiede bei Genauigkeit und Personaleinsatz: Konventionelle Lager sind anfällig für menschliche Fehler und arbeitsintensiv, automatisierte Systeme erreichen nahezu fehlerfreie Prozesse mit über 99 Prozent Genauigkeit und erfordern nur geringen Personaleinsatz. Die Betriebskosten fallen entsprechend unterschiedlich aus: Hohe laufende Personalkosten stehen niedrigeren Kosten durch Effizienz und Personalreduktion gegenüber.

Die Anfangsinvestition für automatisierte Systeme ist deutlich höher, bietet aber langfristig Vorteile wie ein geringeres Unfallrisiko und verbesserte Ergonomie. Die Flexibilität unterscheidet sich ebenfalls: Konventionelle Lager lassen sich leichter an Produkt- und Prozessänderungen anpassen, während automatisierte Systeme definierte Ladeeinheiten und komplexere Anpassungen erfordern.

Automatisierte Lagerwelten: Innovationen der führenden Systemintegratoren

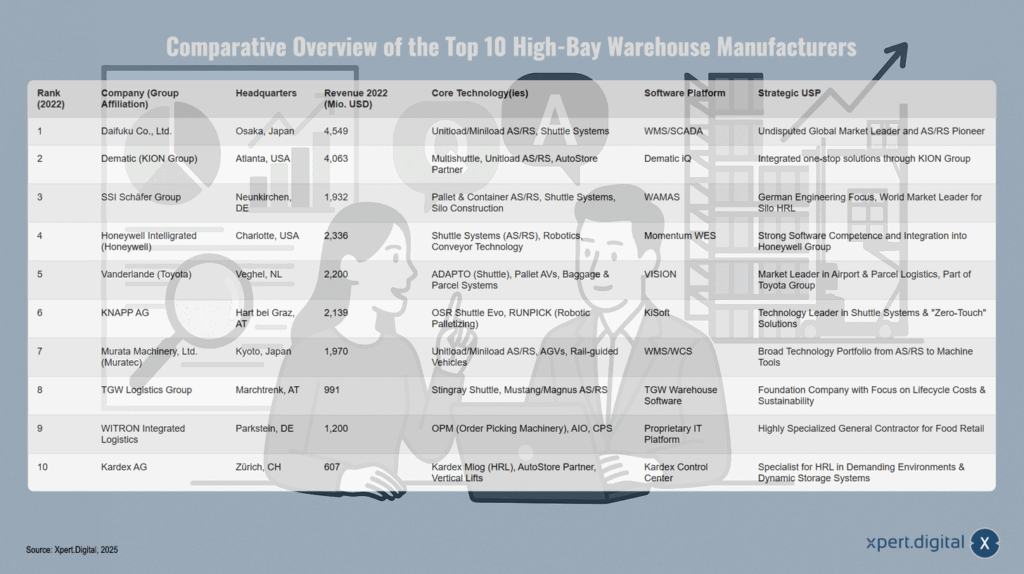

Detaillierte Profile der Top 10 Hersteller

Dieser Abschnitt bietet detaillierte Profile der zehn umsatzstärksten Anbieter von Lagerautomatisierungssystemen. Die Auswahl basiert auf den im vorherigen Abschnitt präsentierten Marktdaten. Um eine direkte Vergleichbarkeit zu ermöglichen, wird für jeden Hersteller eine einheitliche Frage-Antwort-Struktur verwendet. Die vorangestellte Übersichtstabelle fasst die strategischen Kernmerkmale der Unternehmen zusammen.

Übersicht der Top 10 Hochregallager-Hersteller

Die Hochregallager-Branche wird von führenden Technologieunternehmen dominiert, die innovative Lagerlösungen entwickeln und weltweit implementieren. An der Spitze steht Daifuku Co., Ltd. aus Japan, der unumstrittene globale Marktführer mit einem Jahresumsatz von 4.549 Millionen USD. Das Unternehmen ist bekannt für seine Unitload- und Miniload-Automatische Lagersysteme sowie Shuttle-Systeme.

Dicht gefolgt wird Daifuku von Dematic, Teil der KION Group, mit einem Umsatz von 4.063 Millionen USD. Dematic zeichnet sich durch integrierte Lösungen aus und bietet Multishuttle-Systeme sowie Partnerschaften wie mit AutoStore.

Deutsche Unternehmen spielen in diesem Markt eine bedeutende Rolle. Die SSI Schäfer Group aus Neunkirchen belegt Rang 3 mit einem Umsatz von 1.932 Millionen USD und ist weltweit führend bei Silo-Hochregallägern. WITRON Integrated Logistics spezialisiert sich auf Lösungen für den Lebensmitteleinzelhandel, während KNAPP AG als Technologieführer bei Shuttle-Systemen gilt.

Internationale Konzerne wie Honeywell, Vanderlande (Teil von Toyota) und Murata Machinery ergänzen das Spektrum mit fortschrittlichen Lagertechnologien. Jedes Unternehmen bringt eigene Stärken mit: Robotik, Fördertechniken, spezielle Software-Plattformen und maßgeschneiderte Logistiklösungen.

Interessant ist die Vielfalt der Ansätze: Von hochautomatisierten Shuttle-Systemen über AutoStore-Konzepte bis hin zu vertikalen Lagerlösungen zeigt die Branche eine beeindruckende technologische Bandbreite. Die Unternehmen konkurrieren nicht nur im Bereich der Hardware, sondern auch bei Software, Effizienz und ganzheitlichen Logistikkonzepten.

Daifuku Co., Ltd.

Welche globale Marktposition und Unternehmensstruktur kennzeichnen Daifuku?

Daifuku ist der unangefochtene Weltmarktführer im Bereich der Materialflusstechnik und Lagerautomatisierung. Seit vielen Jahren führt das Unternehmen die globalen Umsatzrankings an und konnte seine Position auch 2022 mit einem Umsatz von 4,549 Mrd. USD festigen. Als japanischer Konzern mit Hauptsitz in Osaka verfügt Daifuku über eine tief verwurzelte Geschichte der Innovation und eine globale Präsenz mit Produktionsstätten und Vertriebsniederlassungen in Asien, Nordamerika und Europa. Die historische Bedeutung des Unternehmens ist immens: Daifuku entwickelte 1966 das erste automatische Hochregallager (AS/RS) in Japan und nahm 1969 das erste computergesteuerte System in Betrieb. Diese Pionierrolle bildet das Fundament für die heutige technologische Reife und das hohe Marktvertrauen.

Was sind die technologischen Kernkompetenzen von Daifuku im Bereich der automatisierten Hochregallager (AS/RS) für Paletten und Behälter?

Daifuku bietet unter dem Leitbild der “Total Solution Experience” ein umfassendes Portfolio, das den gesamten Lebenszyklus eines Logistiksystems von der Beratung und Planung bis zur Wartung und Modernisierung abdeckt. Die Kernkompetenzen umfassen ein breites Spektrum an AS/RS-Technologien:

- Unitload AS/RS (Palettenlager): Diese Systeme sind für die hochdichte Lagerung von Paletten und anderen schweren Lasten von 500 kg bis über 3.000 kg (1.100 bis 6.600 lbs) konzipiert. Die Regalbediengeräte können in Lagerhöhen von bis zu 40 Metern (131 ft) operieren und sind für spezielle Umgebungen wie Tiefkühllager (-30°C), Reinräume oder Gefahrstofflager anpassbar.

- Miniload AS/RS (Behälterlager): Als Kleinteile-Version des Unitload-Systems konzipiert, bieten diese Hochgeschwindigkeits-Pufferlager eine effiziente Lösung für die Lagerung von Behältern, Kartons und Kisten mit einem Gewicht von bis zu 300 kg (662 lbs) in Lagerhöhen von bis zu 20 Metern (66 ft).

- Shuttle AS/RS (Shuttle-System): Ein hochdynamisches, fahrzeugbasiertes Miniload-System, bei dem auf jeder Regalebene ein eigenes Shuttle-Fahrzeug operiert. Dies ermöglicht extrem hohe Durchsatzraten und macht das System ideal für die Sequenzierung von Waren für die Kommissionierung oder den Versand.

- Sorting Transfer Vehicle (STV): Ein schienengeführtes, automatisiertes Paletten-Sortierfahrzeug, das als schnelles und flexibles Transportsystem dient. Es verbindet mehrere Gänge eines AS/RS mit den Versandbereichen und ermöglicht eine effiziente, auftragsbezogene Sortierung.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt Daifuku zur Steuerung und Optimierung der Logistikprozesse ein?

Die Steuerung dieser komplexen Hardware-Systeme erfolgt durch Daifukus eigene, hochintegrierte IT-Plattformen. Das Unternehmen bietet ein eigenes Warehouse Management System (WMS) sowie SCADA-Systeme (Supervisory Control and Data Acquisition) an, die den gesamten Materialfluss von der Einlagerung bis zum Versand verwalten und visualisieren. Die Software ist bekannt für ihre Flexibilität und die nahtlose Integration mit der Hardware, was eine präzise Echtzeit-Steuerung aller Lagerprozesse ermöglicht und eine hohe Transparenz über die Bestände sicherstellt.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich Daifuku vom Wettbewerb ab?

Daifukus Alleinstellungsmerkmal ist die einzigartige Kombination aus seiner historischen Rolle als Erfinder des AS/RS und seiner anhaltenden globalen Marktführerschaft. Diese jahrzehntelange Erfahrung schafft ein enormes Vertrauen bei den Kunden. Strategisch hat sich Daifuku durch Innovationen in anspruchsvollen Sektoren wie der Halbleiterfertigung sowie durch die Entwicklung umweltfreundlicher und nachhaltiger Lagertechnologien weiter vom Wettbewerb abgesetzt. Das Vertrauen in die Marke wird durch eine beeindruckende Kundenliste untermauert, zu der globale Giganten wie Amazon und Walmart sowie führende Automobilhersteller wie Toyota und Nissan gehören, für die Daifuku einige der weltweit größten und komplexesten Ersatzteilzentren realisiert hat.

Dematic (KION Group)

Welche globale Marktposition und Unternehmensstruktur kennzeichnen Dematic?

Dematic, mit Hauptsitz in Atlanta, USA, ist ein globaler Schwergewichtler in der Intralogistik und belegt konstant den zweiten Platz im weltweiten Umsatzranking, mit einem Umsatz von 4,063 Mrd. USD im Jahr 2022. Das Unternehmen hat eine über 200-jährige Geschichte, die bis ins Jahr 1819 zurückreicht, und ist heute Teil der KION Group, einem der weltweit führenden Anbieter von Gabelstaplern, Lagertechnik und Supply-Chain-Lösungen mit Sitz in Deutschland. Diese Zugehörigkeit ist ein zentrales strategisches Merkmal. Sie ermöglicht es Dematic, als Teil des KION Supply Chain Solutions Segments auf ein riesiges globales Netzwerk und ein komplementäres Produktportfolio zuzugreifen, das von automatisierten Systemen bis hin zu Flurförderzeugen reicht. Mit rund 11.000 Mitarbeitern und Produktions- sowie Forschungszentren weltweit ist Dematic global aufgestellt.

Was sind die technologischen Kernkompetenzen von Dematic im Bereich der automatisierten Hochregallager (AS/RS) für Paletten und Behälter?

Dematic ist bekannt für sein breites und modulares Lösungsportfolio, das auf die spezifischen Herausforderungen der Kunden zugeschnitten ist. Die Kernkompetenzen umfassen eine Vielzahl von AS/RS-Technologien:

- Unit-Load AS/RS (Palettenlager): Klassische Hochregallager, auch als Palettenkransysteme bekannt, die den vertikalen Raum maximieren, um die Lagerkapazität erheblich zu erhöhen. Diese Systeme werden für die hochdichte Lagerung von Paletten in verschiedenen Umgebungen, einschließlich Kühl- und Tiefkühllagern, eingesetzt.

- Dematic Multishuttle (Behälter- & Kartonlager): Dies ist eine der bekanntesten Technologien von Dematic. Das Multishuttle-System ist ein hochflexibles und skalierbares Shuttle-basiertes AS/RS für Behälter, Kartons und Trays. Es bietet extrem hohen Durchsatz und dient als Puffer, Sequenzierer und Motor für die Auftragszusammenstellung.

- Miniload AS/RS: Neben den Shuttle-Systemen bietet Dematic auch traditionelle Miniload-Systeme mit Regalbediengeräten für die Lagerung von Kleinteilen an.

- AutoStore-Integration: Dematic ist auch ein führender Integrator des kubusbasierten AutoStore-Systems, einer ultra-kompakten Lösung für die Ware-zur-Person-Kommissionierung, die die Lagerdichte maximiert.

- Automatisierte Palettenlagerung (KION-Portfolio): Durch die Zugehörigkeit zur KION Group kann Dematic auch auf innovative Palettenlagertechnologien wie Vier-Wege-Shuttles oder multilevel Shuttles mit autonomem Ebenenwechsel zurückgreifen, die das Portfolio ergänzen.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt Dematic zur Steuerung und Optimierung der Logistikprozesse ein?

Das Gehirn der Dematic-Systeme ist die Dematic iQ Software-Plattform. Diese modulare und skalierbare Software fungiert als Warehouse Execution System (WES) und optimiert den gesamten Material- und Informationsfluss im Lager. Sie bietet Funktionen für die Bestandsverwaltung, Auftragsabwicklung und Leistungsanalyse und sorgt für die intelligente Steuerung aller automatisierten Komponenten. In Projekten wie bei Röthlein Logistik hat Dematic gezeigt, dass seine Software (in diesem Fall SAP EWM mit Dematic Material Flow System) direkt und ohne zusätzliche Middleware an die Mechatronik angebunden werden kann, was eine nahtlose und effiziente Steuerung aller Prozesse gewährleistet. Dematic wurde kürzlich auch im Gartner® Magic Quadrant™ für Warehouse Management Systems (WMS) als “Niche Player” anerkannt.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich Dematic vom Wettbewerb ab?

Das strategische Hauptmerkmal von Dematic ist seine Position als integrierter Lösungsanbieter innerhalb der KION Group. Kunden erhalten eine ganzheitliche Lösung aus einer Hand, die Automatisierung (Dematic) und Flurförderzeuge (z.B. Linde) kombiniert, was die Komplexität der Schnittstellen reduziert. Dematic zeichnet sich durch seinen modularen Designansatz aus, der es ermöglicht, Lösungen für Unternehmen jeder Größe zu konfigurieren – von kleinen Förderanlagen bis hin zu vollautomatischen Distributionszentren. Ein weiterer Fokus liegt auf der digitalen Transformation, wie die Entwicklung eines KI-gesteuerten digitalen Zwillings zeigt. Namhafte Kundenprojekte, wie die Implementierung eines vollautomatischen Logistikzentrums für den Agrar- und Baustoffhändler BayWa (am Standort Röthlein Logistik), bei dem der Warenumschlag vervierfacht wurde, unterstreichen die Leistungsfähigkeit der Dematic-Lösungen.

SSI Schäfer Group

Welche globale Marktposition und Unternehmensstruktur kennzeichnen SSI Schäfer?

Die SSI Schäfer Group mit Hauptsitz in Neunkirchen, Deutschland, ist einer der weltweit führenden Anbieter von modularen Lager- und Logistiksystemen und ein Paradebeispiel für deutsches Engineering. Das Unternehmen, dessen Geschichte 1937 begann, hat sich von einem Hersteller von Blechwaren zu einem globalen Generalunternehmer für Intralogistik entwickelt. Obwohl der Umsatz im Jahr 2022 einen deutlichen Rückgang verzeichnete und das Unternehmen im globalen Ranking auf Platz 8 zurückfiel, bleibt SSI Schäfer ein zentraler Akteur mit einer starken Marktpräsenz, insbesondere in Europa. Die Unternehmensstruktur ist durch eine hohe Fertigungstiefe gekennzeichnet: SSI Schäfer produziert einen Großteil der Systemkomponenten, vom Stahlbau über Regalbediengeräte bis hin zur Software, im eigenen Haus.

Was sind die technologischen Kernkompetenzen von SSI Schäfer im Bereich der automatisierten Hochregallager (HRL) für Paletten und Behälter?

SSI Schäfer bietet ein umfassendes Portfolio für nahezu jede Anforderung in der Lagerautomatisierung, mit einem besonderen Schwerpunkt auf maßgeschneiderten Hochregallager-Lösungen.

- Hochregallager für Paletten: SSI Schäfer ist ein Spezialist für die Planung und Errichtung von Paletten-HRL. Eine besondere Kompetenz liegt in der Silo-Bauweise. Hierbei dient die Regal-Stahlkonstruktion als tragendes Gerüst für Dach und Fassade des Gebäudes. Diese Bauweise ist besonders wirtschaftlich für Lagerhöhen über 20 Meter und ermöglicht es SSI Schäfer, HRL mit Höhen von weit über 40 Metern zu realisieren. Die Systeme können von einfach- bis mehrfachtief ausgelegt werden und sind auch für anspruchsvolle Umgebungen wie Tiefkühllager geeignet.

- Regalbediengeräte (RBG) und Shuttles: Das Unternehmen entwickelt und fertigt eine breite Palette von Regalbediengeräten für Paletten (z.B. das energieeffiziente Modell SSI Exyz) und Kleinteile sowie verschiedene Shuttle-Systeme. Die hauseigene Fertigung aller Kernkomponenten gewährleistet perfekt aufeinander abgestimmte Schnittstellen und hohe Systemleistung.

- Automatisierte Kleinteilelager (AKL): Neben den Paletten-HRL bietet SSI Schäfer auch vollautomatisierte Lagersysteme für Behälter, Kartons oder Trays an.

- Logistiklösungen für die Automobilindustrie: SSI Schäfer hat eine starke Präsenz in der Automobilbranche und liefert umfassende Logistiklösungen an große Hersteller wie BMW, Daimler und Volkswagen.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt SSI Schäfer zur Steuerung und Optimierung der Logistikprozesse ein?

Die zentrale Software-Suite von SSI Schäfer ist WAMAS® (Warehouse Management Application System). Diese modulare und skalierbare Softwareplattform deckt alle Ebenen der Logistik-IT ab:

- WAMAS WMS (Warehouse Management System): Für die Verwaltung, Steuerung und Optimierung des gesamten Lagers.

- WAMAS MFS (Material Flow System): Zur Echtzeit-Steuerung der automatisierten Hardwarekomponenten.

- WAMAS Lighthouse: Ein Visualisierungs- und Leitstand-Tool, das Transparenz über die Anlagenleistung schafft.

Zusätzlich zu WAMAS bietet SSI Schäfer durch die Mehrheitsbeteiligung am SAP-Spezialisten SWAN auch tiefgreifende Expertise bei der Implementierung von SAP Extended Warehouse Management (EWM) Lösungen an, was eine nahtlose Integration in bestehende SAP-Landschaften ermöglicht.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich SSI Schäfer vom Wettbewerb ab?

Das herausragende Alleinstellungsmerkmal von SSI Schäfer ist die Kombination aus deutscher Ingenieurskunst, hoher Fertigungstiefe und der weltweiten Führungsposition in der Silo-Bauweise für Hochregallager. Als Generalunternehmer bietet das Unternehmen alles aus einer Hand – von der Planung und Statik über die Stahlkonstruktion und Mechatronik bis hin zur IT und zum Service. Diese umfassende Kompetenz schafft robuste und langlebige Systeme. Ein prestigeträchtiges Referenzprojekt ist das hochmoderne Logistikzentrum für HARIBO in Deutschland. Für den Süßwarenhersteller errichtete SSI Schäfer ein 40 Meter hohes Silo-Hochregallager mit über 92.000 Palettenstellplätzen, 22 Regalbediengeräten und 2,6 km Fördertechnik, gesteuert von der WAMAS Software. Das Projekt wurde vorzeitig und im Budgetrahmen abgeschlossen und bildet das logistische Rückgrat für die weltweite Versorgung mit Goldbären.

Honeywell Intelligrated (Honeywell)

Welche globale Marktposition und Unternehmensstruktur kennzeichnen Honeywell Intelligrated?

Honeywell Intelligrated ist der Geschäftsbereich für Lagerautomatisierung des US-amerikanischen Technologiekonzerns Honeywell. Mit einem Umsatz von 2,336 Mrd. USD im Jahr 2022 belegte das Unternehmen den dritten Platz im globalen Ranking der Automatisierungsanbieter. Die Integration in den Fortune-500-Konzern Honeywell, der in Bereichen wie Luft- und Raumfahrt, Gebäudetechnik und Sicherheitstechnologien tätig ist, verschafft Honeywell Intelligrated Zugang zu enormen Ressourcen in Forschung und Entwicklung, insbesondere im Bereich Software, Sensorik und KI. Der Hauptsitz befindet sich in Charlotte, North Carolina, mit globalen Niederlassungen. Die Unternehmensstrategie zielt darauf ab, als Komplettanbieter für integrierte Distributions-, Fulfillment- und Fertigungslösungen aufzutreten.

Was sind die technologischen Kernkompetenzen von Honeywell Intelligrated im Bereich der automatisierten Hochregallager (AS/RS)?

Honeywell Intelligrated konzentriert sich stark auf flexible und skalierbare AS/RS-Shuttle-Lösungen, die auf hohe Durchsatzraten und Effizienz im E-Commerce und Omnichannel-Fulfillment ausgelegt sind. Im Gegensatz zu einigen Wettbewerbern liegt der Fokus weniger auf klassischen, schweren Paletten-Regalbediengeräten, sondern auf dynamischen Systemen für Behälter, Kartons und Trays.

- AS/RS Shuttle-Systeme: Das Portfolio umfasst verschiedene Shuttle-Lösungen, die auf unterschiedliche Anforderungen zugeschnitten sind. Diese Systeme nutzen Hochgeschwindigkeits-Shuttles und vertikale Lifte, um Lagerfläche zu maximieren und eine breite Palette von SKUs (Stock Keeping Units) effizient zu verwalten.

- One-Level Shuttle (OLS): Ein Shuttle bedient eine dedizierte Ebene für maximalen Durchsatz oder kann per Lift mehrere Ebenen für erhöhte Flexibilität erreichen. Das System kann Artikel einfach-, doppel-, dreifach- und sogar vierfachtief lagern.

- High-Volume Buffer Shuttle (HVBS): Ein hochdichtes Puffersystem mit mehreren Gassen, das für schnell drehende Bestände und hohe Durchsatzraten konzipiert ist, um nachgelagerte Prozesse wie den Versand reibungslos zu versorgen.

- Integrationsexpertise: Eine wesentliche Stärke ist die Fähigkeit, AS/RS-Systeme nahtlos in umfassende Gesamtlösungen zu integrieren. Honeywell Intelligrated bietet ein breites Portfolio an hauseigener Fördertechnik, Sortiersystemen, Kommissioniertechnologien (z.B. Pick-to-Light) und Robotik an.

- Palettier- und Depalettierlösungen: Das Unternehmen ist zudem ein führender Anbieter von Palettierlösungen der Marke Alvey, die von einfachen bis zu Hochgeschwindigkeitsanwendungen reichen.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt Honeywell Intelligrated zur Steuerung und Optimierung der Logistikprozesse ein?

Die Software ist eine zentrale Säule im Angebot von Honeywell Intelligrated. Die Systeme werden durch die innovative Honeywell Momentum™ Warehouse Execution System (WES) Plattform gesteuert. Dieses WES geht über ein traditionelles Warehouse Control System (WCS) hinaus, indem es nicht nur die Hardware steuert, sondern auch Entscheidungen zur Optimierung von Arbeitsabläufen, Beständen und Aufträgen in Echtzeit trifft. Es verfügt über eine Komponente namens “Decision Intelligence”, die fortschrittliche Algorithmen nutzt, um die Effizienz zu maximieren. Ergänzt wird dies durch die MC4 Maschinensteuerungsplattform und digitale Services, die auf Generativer KI basieren, wie z.B. der “Maintenance Assist” zur schnelleren Fehlerbehebung.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich Honeywell Intelligrated vom Wettbewerb ab?

Das strategische Alleinstellungsmerkmal von Honeywell Intelligrated ist die tiefe Integration von fortschrittlicher Automatisierungshardware mit einer leistungsstarken, datengesteuerten Software-Plattform (Momentum WES), alles unter dem Dach eines globalen Technologiekonzerns. Dies ermöglicht es dem Unternehmen, nicht nur Maschinen, sondern intelligente, selbstoptimierende Fulfillment-Lösungen anzubieten. Der Fokus liegt klar auf der Lösung der komplexen Herausforderungen des modernen E-Commerce, wie steigende Kundenerwartungen, Arbeitskräftemangel und die Notwendigkeit schneller, präziser Lieferungen. Durch die Positionierung als “Single-Source”-Anbieter für die gesamte Lösung, von der Hardware bis zur Software und zum Service, wird das Projektrisiko für den Kunden reduziert und eine maximale Systemverfügbarkeit sichergestellt.

Vanderlande

Welche globale Marktposition und Unternehmensstruktur kennzeichnen Vanderlande?

Vanderlande, mit Hauptsitz in Veghel, Niederlande, ist ein globaler Marktführer in der Logistikprozessautomatisierung und belegte 2022 mit einem Umsatz von 2,2 Mrd. USD den vierten Platz im weltweiten Ranking. Das 1949 gegründete Unternehmen ist seit 2017 Teil der Toyota Advanced Logistics Group (TALG) und eine Tochtergesellschaft der Toyota Industries Corporation (TICO). Diese Zugehörigkeit verleiht Vanderlande enorme finanzielle Stabilität und Zugang zu einem globalen Netzwerk und komplementären Technologien, insbesondere im Bereich der Flurförderzeuge. Vanderlande ist besonders dominant in zwei spezifischen Marktsegmenten: der Flughafenlogistik (Gepäckförderanlagen) und der Paketdistribution (Sortiersysteme). Ihre Systeme sind an über 600 Flughäfen weltweit installiert, darunter 17 der 20 größten, und sortieren täglich über 52 Millionen Pakete.

Was sind die technologischen Kernkompetenzen von Vanderlande im Bereich der automatisierten Lagerlösungen?

Während Vanderlande seine Wurzeln in der Flughafen- und Paketlogistik hat, hat das Unternehmen sein Portfolio erfolgreich auf den Lagerautomatisierungsmarkt ausgeweitet. Die Kernkompetenzen liegen hier in hochflexiblen und skalierbaren Systemen für den E-Commerce-, Einzelhandels- und Omnichannel-Bereich.

- ADAPTO (Shuttle-System für Behälter): ADAPTO ist Vanderlandes Aushängeschild im Bereich der Kleinteilelagerung. Es ist ein 3D-Shuttle-System, bei dem die Shuttles nicht nur horizontal in den Gängen, sondern auch vertikal zwischen den Ebenen mittels integrierter Lifte autonom navigieren können. Dies ermöglicht eine hohe Flexibilität, Redundanz und einen direkten Zugriff auf jeden Behälter, was es ideal für die schnelle Auftragszusammenstellung macht.

- Pallet AVs (Autonome Fahrzeuge für Paletten): Für den Palettentransport setzt Vanderlande auf eine Flotte von autonomen Fahrzeugen (AVs), anstatt auf traditionelle, schienengebundene Regalbediengeräte. Das Portfolio umfasst autonome Gabelstapler (AFs) und autonome mobile Roboter (AMRs) wie den “Chain Pallet Runner”. Diese Fahrzeuge können Paletten flexibel zwischen verschiedenen Lagerbereichen, Fördertechnik und Regalen transportieren und sind einfach skalierbar.

- STOREPICK (Automatisierte Case-Picking-Lösung): Dies ist eine End-to-End-Lösung für die automatisierte Kommissionierung von Handelseinheiten (Cases) für den Einzelhandel. Sie kombiniert Lagertechnologien mit Roboter-Palettierlösungen, um filialgerechte Paletten zu erstellen.

- Robotergestützte Palettierung: Vanderlande bietet sowohl manuelle als auch robotergestützte Palettierlösungen an. Die Roboter können bis zu 750 Kartons pro Stunde auf Paletten oder Rollcontainer stapeln, wobei eine intelligente Software für optimale, stabile Stapelmuster sorgt.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt Vanderlande zur Steuerung und Optimierung der Logistikprozesse ein?

Die intelligente Steuerung der Vanderlande-Systeme erfolgt über die hauseigene Software-Suite VISION. Diese Plattform umfasst alle Ebenen der Lagersteuerung, von der übergeordneten Verwaltung bis zur Echtzeit-Koordination der Materialflüsse. Ein wichtiger Bestandteil ist die Load Forming Logic (LFL) Software, die speziell für die Erstellung filialgerechter Paletten entwickelt wurde. Sie berechnet optimale Stapelmuster, die sowohl die Stabilität der Palette als auch die Anordnung der Produktgruppen entsprechend dem Ladenlayout berücksichtigen.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich Vanderlande vom Wettbewerb ab?

Vanderlandes strategisches Alleinstellungsmerkmal ist die Marktführerschaft in den hochanspruchsvollen Segmenten Flughafen- und Paketlogistik, kombiniert mit der Zugehörigkeit zur Toyota-Gruppe. Die Erfahrung aus diesen Branchen, in denen höchste Verfügbarkeit und Durchsatzrate entscheidend sind, fließt in die Entwicklung ihrer Lagerlösungen ein. Die Fokussierung auf flexible, shuttle- und AV-basierte Systeme anstelle von starren, schienengebundenen RBGs spiegelt einen modernen Ansatz wider, der auf Skalierbarkeit und Anpassungsfähigkeit an die dynamischen Anforderungen des E-Commerce abzielt. Namhafte Kunden aus dem Einzelhandel und E-Commerce wie Albert Heijn, Kaufland, Zalando und ASDA unterstreichen die erfolgreiche Anwendung dieser Technologien im Lagerumfeld.

KNAPP AG

Welche globale Marktposition und Unternehmensstruktur kennzeichnen die KNAPP AG?

Die KNAPP AG mit Hauptsitz in Hart bei Graz, Österreich, ist ein global führender Technologieanbieter für Intralogistiklösungen und hat sich als einer der Top-Player im Markt etabliert. Mit einem beeindruckenden Umsatzwachstum von über 16 % auf 2,139 Mrd. USD im Jahr 2022 kletterte das Unternehmen auf den fünften Platz im globalen Ranking. KNAPP wurde 1952 gegründet und hat sich von einem kleinen Betrieb zu einem internationalen Konzern mit rund 8.300 Mitarbeitern und 49 Standorten weltweit entwickelt. Das Unternehmen zeichnet sich durch eine hohe Innovationskraft aus, was sich in jährlichen Investitionen von rund 6 % des Umsatzes in Forschung und Entwicklung widerspiegelt. KNAPP positioniert sich als “Value Chain Tech Partner”, der ganzheitliche Automatisierungs- und Digitalisierungslösungen für die gesamte Wertschöpfungskette anbietet.

Was sind die technologischen Kernkompetenzen von KNAPP im Bereich der automatisierten Lager- und Kommissioniersysteme?

KNAPP ist bekannt für seine hochinnovativen und technologisch führenden Systeme, die oft neue Maßstäbe in der Branche setzen. Die Kernkompetenzen umfassen:

- OSR Shuttle™ Evo (Shuttle-System): Das OSR Shuttle ist das Herzstück vieler KNAPP-Lösungen und gilt als eines der revolutionärsten Shuttle-Systeme auf dem Markt. Es ist ein hochleistungsfähiges und flexibles System für die Lagerung und Kommissionierung von Behältern und Kartons und bildet die Basis für das “Zero-Touch”-Lager. Es ist auch für den Einsatz in Tiefkühlumgebungen geeignet.

- RUNPICK (Robotic Universal Picker): Eine speziell für den Lebensmitteleinzelhandel entwickelte, vollautomatische Lösung zur filialgerechten Palettierung. Ein Roboter kommissioniert und stapelt Frisch- und Trockenwaren auf Paletten oder Rollcontainer. Eine Besonderheit ist das “Multiple Item Picking”, bei dem der Roboter mehrere Artikel gleichzeitig greift, um maximale Leistung zu erzielen.

- Paletten-Hochregallager: KNAPP bietet auch klassische Paletten-HRL mit energieeffizienten, wartungsarmen Regalbediengeräten an. Diese können Paletten bis 1.500 kg in Höhen bis zu 30 Metern lagern.

- Robotik und KI: Das Unternehmen ist führend im Einsatz von KI-gestützter Robotik. Der “Pick-it-Easy Robot” ist ein intelligenter Kommissionierroboter, der dank Vision-Technologie eine Vielzahl von Artikeln selbstständig erkennen und greifen kann.

- Open Shuttle (AMRs): KNAPP hat mit den Open Shuttles eine eigene Flotte von autonomen mobilen Robotern (AMRs) entwickelt, die flexibel Waren zwischen Lagerbereichen transportieren.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt KNAPP zur Steuerung und Optimierung der Logistikprozesse ein?

Die Software ist ein integraler Bestandteil der KNAPP-Systemlösungen. Die proprietäre Software-Suite KiSoft steuert und optimiert alle Prozesse im Lager, vom Wareneingang bis zum Warenausgang. KiSoft ist modular aufgebaut und umfasst alle Ebenen der Softwarehierarchie, von der Maschinensteuerung (WCS) über die Lagerverwaltung (WMS) bis hin zu Analyse-Tools. Die Software ist entscheidend für die Flexibilität und Skalierbarkeit der KNAPP-Systeme und ermöglicht die Umsetzung komplexer Strategien wie das “Zero-Touch”-Lager.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich KNAPP vom Wettbewerb ab?

Das strategische Alleinstellungsmerkmal von KNAPP ist die Technologieführerschaft und Innovationskraft, insbesondere im Bereich der Shuttle-Systeme und der KI-gestützten Robotik. Das Unternehmen verfolgt konsequent die Vision des “Zero-Touch”-Lagers, in dem manuelle, nicht wertschöpfende Arbeitsschritte minimiert werden. Mit Lösungen wie dem OSR Shuttle, RUNPICK und dem Pick-it-Easy Robot bietet KNAPP Bausteine, um dieses Ziel zu erreichen. Die starke Spezialisierung auf Kernbranchen wie Healthcare, Fashion, Lebensmittelhandel und E-Commerce ermöglicht die Entwicklung hochgradig angepasster Lösungen. Renommierte Unternehmen wie adidas, Hugo Boss, L’Oréal, SPAR, Würth und Kroger setzen auf die intelligenten Automatisierungslösungen von KNAPP, was die Marktführerschaft in vielen Segmenten unterstreicht.

Murata Machinery, Ltd. (Muratec)

Welche globale Marktposition und Unternehmensstruktur kennzeichnen Murata Machinery?

Murata Machinery, Ltd., unter der Marke Muratec auftretend, ist ein diversifizierter japanischer Technologiekonzern mit Hauptsitz in Kyoto. Im globalen Ranking der Lagerautomatisierungsanbieter belegte das Unternehmen 2022 mit einem Umsatz von 1,97 Mrd. USD den siebten Platz. Murata Machinery ist mehr als nur ein Intralogistikanbieter; das Unternehmen ist auch in den Bereichen Werkzeugmaschinen (CNC-Drehmaschinen), Textilmaschinen und Reinraumautomation tätig. Diese breite technologische Basis ermöglicht Synergien und eine tiefgreifende Expertise in der Fertigungsautomatisierung. Die Logistiksparte positioniert sich als kundenorientierter Systemintegrator, der maßgeschneiderte (“custom-made”) Logistiksysteme entwirft, die auf die spezifischen Bedürfnisse der Kunden zugeschnitten sind.

Was sind die technologischen Kernkompetenzen von Murata Machinery im Bereich der automatisierten Lager- und Transportsysteme?

Muratec bietet ein holistisches Portfolio, das Lagerung, Transport und Sortierung nahtlos miteinander verbindet. Die Kernkompetenzen umfassen eine Vielzahl von AS/RS- und Transportsystemen:

- Unit Load AS/RS (PC Crane): Dies ist Muratecs Lösung für die Lagerung schwerer Lasten auf Paletten, Rollen oder großen Trays. Die “PC Crane” Regalbediengeräte sind für den Hochleistungsbetrieb in Distributionszentren und Produktionsstätten konzipiert und können Lasten von ca. 225 kg bis 1.800 kg (500 bis 4.000 lbs) handhaben.

- Mini Load AS/RS (UX Crane): Für die Lagerung von Kleinteilen in Behältern oder Kartons bietet Muratec hochpräzise Miniload-Systeme an, die auf Geschwindigkeit und Raumeffizienz optimiert sind.

- Shuttle & Sortation AS/RS (Uni-SHUTTLE, SHUTTLINER): Muratec verfügt über fortschrittliche Shuttle-Systeme. Der SHUTTLINER ist ein schienengeführtes Behälter-Sortiersystem mit hoher Verarbeitungskapazität, das als Ware-zu-Person-Lösung fungiert und mit mehreren AS/RS- und Kommissioniersystemen verbunden werden kann.

- Schienengeführte Fahrzeuge (Rail-Guided Vehicles, RGV): Systeme wie der RTN-X sind für den schnellen und präzisen Transport von Paletten zwischen Wareneingang und Versand konzipiert und erreichen Geschwindigkeiten von bis zu 250 m/min.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt Murata Machinery zur Steuerung und Optimierung der Logistikprozesse ein?

Muratec bietet eigene Softwarelösungen an, die als das “Rückgrat” der Automatisierungssysteme fungieren. Diese umfassen Warehouse Management Systeme (WMS) und Warehouse Control Systeme (WCS), die alle Prozesse von der Bestandsverwaltung über die Auftragsabwicklung bis hin zur Steuerung des Materialflusses integrieren. Die Software ermöglicht die nahtlose Verbindung von Lager-, Transport- und Sortierfunktionen und sorgt für eine harmonisierte und effiziente Betriebssteuerung.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich Murata Machinery vom Wettbewerb ab?

Das strategische Alleinstellungsmerkmal von Murata Machinery ist die breite technologische Diversifikation und die daraus resultierende Fähigkeit, hochgradig maßgeschneiderte und integrierte Automatisierungslösungen anzubieten, die weit über die reine Lagerlogistik hinausgehen. Mit über 50 Jahren Erfahrung in der Automatisierung und mehr als 34.000 weltweiten Installationen verfügt das Unternehmen über eine immense Expertise. Der Slogan “Make It, Move It, Store It, and Integrate It” unterstreicht den ganzheitlichen Ansatz, der Fertigungs- und Logistikprozesse miteinander verbindet. Muratec ist besonders stark in Branchen, die hohe Präzision und Zuverlässigkeit erfordern, wie die Automobil-, Halbleiter- und Luftfahrtindustrie. Die Fähigkeit, komplette Systeme von der Lagerung (AS/RS) über den Transport (AGVs/RGVs) bis zur Sortierung aus einer Hand zu liefern, macht Muratec zu einem starken Partner für komplexe Automatisierungsprojekte.

TGW Logistics Group

Welche globale Marktposition und Unternehmensstruktur kennzeichnen die TGW Logistics Group?

Die TGW Logistics Group mit Hauptsitz in Marchtrenk, Österreich, ist ein weltweit führender Systemintegrator für hochautomatisierte Intralogistiklösungen. Im Jahr 2022 belegte das Unternehmen mit einem Umsatz von 991 Mio. USD den 13. Platz im globalen Ranking. Eine Besonderheit der TGW ist ihre Unternehmensstruktur: Sie ist ein Stiftungsunternehmen. Diese Struktur, basierend auf der Philosophie des Gründers Ludwig Szinicz “Mensch im Mittelpunkt – lernen und wachsen”, bedeutet, dass das Unternehmen nicht auf kurzfristige Gewinnmaximierung für Investoren ausgerichtet ist, sondern auf langfristigen, nachhaltigen Erfolg und die Verantwortung gegenüber Mitarbeitern und Kunden. TGW wurde 1969 gegründet und hat sich von einer kleinen Schlosserei zu einem globalen Unternehmen mit über 4.500 Mitarbeitern in Europa, Nordamerika und Asien entwickelt.

Was sind die technologischen Kernkompetenzen von TGW im Bereich der automatisierten Hochregallager und Kommissioniersysteme?

TGW entwickelt und fertigt alle Kernkomponenten seiner Lösungen – Mechatronik, Robotik und Software – im eigenen Haus, um eine nahtlose Integration und hohe Leistung zu gewährleisten. Die technologischen Kernkompetenzen umfassen:

- Shuttle-Systeme (Stingray): Das Stingray Shuttle-System ist eine Kerntechnologie von TGW für die hochdynamische Lagerung und Kommissionierung von Behältern, Trays und Kartons. Es ist für mittlere bis sehr hohe Durchsatzraten ausgelegt und zeichnet sich durch hohe Lagerdichte und Energieeffizienz aus. Eine spezielle Variante ist für den Einsatz in Tiefkühllagern bis -24°C optimiert.

- Regalbediengeräte (Mustang, Stratus, Magnus): TGW bietet eine Familie von Regalbediengeräten für unterschiedliche Anforderungen. Der Mustang ist ein Einmast-RBG für Kleinteile (bis 100 kg) und Höhen bis 25 m. Der Stratus ist ein Zweimast-RBG für schwerere Lasten (bis 300 kg). Der Magnus ist ein leistungsstarkes Paletten-RBG, das Lasten bis ca. 1.250 kg (2.750 lbs) in Höhen bis 18 m bewegen kann und sich durch hohe Fahrgeschwindigkeiten auszeichnet.

- Robotergestützte Kommissionierung (Rovoflex): TGW bietet mit Rovoflex eine Roboter-Kommissionierlösung an, die autonom oder in Verbindung mit manuellen Arbeitsplätzen eingesetzt werden kann, um die Effizienz und Flexibilität im Picking-Prozess zu steigern.

- Taschensorter (OmniPick): Für den E-Commerce- und Omnichannel-Bereich bietet TGW das flexible und skalierbare Taschensorter-System OmniPick an, das sich ideal für die Pufferung, Sortierung und Sequenzierung von Einzelartikeln eignet.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt TGW zur Steuerung und Optimierung der Logistikprozesse ein?

Die Steuerung der TGW-Systeme erfolgt durch die TGW Warehouse Software. Diese umfassende Software-Suite deckt alle logistischen Prozesse ab und wird von über 25.000 Anwendern weltweit genutzt. Die Software ist modular aufgebaut und umfasst ein Warehouse Management System (WMS), ein Material Flow Control System (MFS) und Visualisierungs-Tools. Sie ist darauf ausgelegt, den Materialfluss zu optimieren, die Bestände in Echtzeit zu verwalten und eine hohe Transparenz über alle Abläufe zu schaffen. TGW bietet auch Expertise in der Integration mit SAP EWM.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich TGW vom Wettbewerb ab?

Das zentrale Alleinstellungsmerkmal von TGW ist die Kombination aus der Stiftungsstruktur und dem damit verbundenen Fokus auf langfristige Partnerschaften und Nachhaltigkeit sowie der hohen technologischen Kompetenz als Systemintegrator, der alles aus einer Hand liefert. Die Unternehmensphilosophie “Mensch im Mittelpunkt” prägt die Zusammenarbeit mit Kunden und Mitarbeitern. TGW ist besonders stark im Lebensmittel-, Mode- und allgemeinen Einzelhandel. Namhafte Kunden wie der Lebensmitteleinzelhändler Picnic, der Tiefkühllogistiker Nordfrost sowie große Marken wie Levi Strauss & Co., Urban Outfitters und Gap setzen auf die Automatisierungslösungen von TGW. Das Projekt für Nordfrost zeigt die Expertise in anspruchsvollen Tiefkühlumgebungen, wo TGW ein zentrales Distributionszentrum mit Paletten-HRL und einem Shuttle-Lager bei -24°C realisiert hat.

WITRON Integrated Logistics

Welche globale Marktposition und Unternehmensstruktur kennzeichnen WITRON?

WITRON Logistik + Informatik GmbH ist ein hochspezialisierter deutscher Generalunternehmer für die Planung und Realisierung von automatisierten Logistik- und Kommissioniersystemen. Mit Hauptsitz in Parkstein, Deutschland, belegte das Unternehmen 2022 mit einem Umsatz von 1,2 Mrd. USD den zehnten Platz im globalen Ranking. WITRON unterscheidet sich von vielen Wettbewerbern durch sein Geschäftsmodell: Das Unternehmen agiert nicht nur als Systemlieferant, sondern übernimmt als Generalunternehmer die komplette Verantwortung für ein Projekt – von der Planung über die Implementierung bis hin zur technischen und operativen Betreuung des laufenden Betriebs durch On-Site-Teams. Dieses Modell bietet dem Kunden maximale Sicherheit und Verfügbarkeit.

Was sind die technologischen Kernkompetenzen von WITRON, insbesondere im Bereich der automatisierten Kommissionierung?

WITRONs Kernkompetenz liegt in der Entwicklung von ganzheitlichen, vollautomatischen Logistiksystemen, die speziell auf die Anforderungen des Lebensmitteleinzelhandels zugeschnitten sind. Die bekannteste und erfolgreichste Technologie ist das patentierte OPM-System.

- OPM (Order Picking Machinery): Dies ist das Herzstück der WITRON-Lösungen und gilt als das weltweit erfolgreichste vollautomatische Kommissioniersystem für Handelseinheiten (Cases). Das System kommissioniert Artikel vollautomatisch aus einem Paletten-Hochregallager und einem automatischen Kleinteilelager (AKL) und stellt sie auf Paletten oder Rollcontainern zusammen.

- Funktionsweise des OPM: Angelieferte Paletten werden in einem HRL gelagert. Bei Bedarf werden sie zu einem automatischen Depalettierer transportiert, der die einzelnen Lagen abnimmt. Die Handelseinheiten werden vereinzelt, auf Trays (Tablare) umgesetzt und in einem dynamischen AKL zwischengelagert. Wenn ein Kundenauftrag eingeht, berechnet eine intelligente Software den optimalen, filialgerechten Stapelplan (“Schlichtmatrix”). Die Artikel werden dann sequenzgenau aus dem AKL ausgelagert und der COM (Case Order Machine) zugeführt. Diese hochdynamische Beladevorrichtung schiebt und trägt die Artikel – im Gegensatz zu Greifrobotern – schonend auf die Zielpalette. Ein “Packcorner” sorgt dabei für Stabilität. Das Ergebnis ist eine fehlerfreie, dicht gepackte und filialgerechte Palette, die automatisch gewickelt und für den Versand bereitgestellt wird.

- Weitere Systeme: Neben OPM für das Trockensortiment bietet WITRON ähnliche Lösungen für den Frische- (AIO – All-in-One Order Fulfillment) und Tiefkühlbereich sowie für die Stückgutkommissionierung (CPS – Car Picking System) an.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt WITRON zur Steuerung und Optimierung der Logistikprozesse ein?

WITRON entwickelt die gesamte IT- und Steuerungstechnik im eigenen Haus. Die proprietäre Software-Plattform ist das Gehirn der Systeme und für den vollautomatischen Betrieb unerlässlich. Sie umfasst alle Ebenen, vom übergeordneten Warehouse Management System (WMS), das die Bestände und Aufträge verwaltet, bis hin zum Materialflusssystem (MFS), das die Maschinen in Echtzeit steuert. Eine der Kernfunktionen der Software ist der komplexe Algorithmus, der für jeden Auftrag die optimale Schlichtmatrix unter Berücksichtigung von Artikelgewicht, -größe, Stabilität und dem Filiallayout des Kunden berechnet.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich WITRON vom Wettbewerb ab?

Das herausragende Alleinstellungsmerkmal von WITRON ist die extreme Spezialisierung auf den Lebensmitteleinzelhandel und das Geschäftsmodell als Generalunternehmer mit Betriebsverantwortung. Anstatt nur einzelne Technologien zu verkaufen, liefert WITRON eine schlüsselfertige, garantierte Logistikleistung. Die OPM-Technologie ist in ihrer Funktionsweise – insbesondere die COM-Maschine, die Artikel schiebt statt greift – einzigartig und ermöglicht die schonende Handhabung eines sehr breiten Artikelspektrums. Zahlreiche führende Lebensmitteleinzelhändler in Europa und Nordamerika, darunter viele der größten Supermarktketten, setzen auf die OPM-Lösung von WITRON, oft an mehreren Standorten und in allen Temperaturbereichen (Trocken, Frische, Tiefkühl). Dies unterstreicht die Zuverlässigkeit und Wirtschaftlichkeit der WITRON-Systeme in einem der anspruchsvollsten Logistikbereiche.

Kardex AG

Welche globale Marktposition und Unternehmensstruktur kennzeichnen die Kardex AG?

Die Kardex AG mit Hauptsitz in Zürich, Schweiz, ist ein globaler Anbieter von Intralogistiklösungen, der sich auf zwei Hauptgeschäftsbereiche konzentriert: Kardex Remstar, spezialisiert auf dynamische Lager- und Bereitstellungssysteme (wie Vertikallifte und Karusselle), und Kardex Mlog, spezialisiert auf integrierte Materialflusssysteme und automatisierte Hochregallager. Im Jahr 2022 belegte Kardex mit einem Umsatz von 607 Mio. USD den 17. Platz im globalen Ranking der Automatisierungsanbieter. Das Unternehmen positioniert sich als Spezialist für maßgeschneiderte Lösungen, insbesondere in anspruchsvollen Industrieumgebungen.

Was sind die technologischen Kernkompetenzen von Kardex Mlog im Bereich der automatisierten Hochregallager?

Kardex Mlog ist der Experte innerhalb der Kardex-Gruppe für große, automatisierte Lagersysteme. Die Kernkompetenzen umfassen die Planung und Realisierung von schlüsselfertigen Anlagen:

- Hochregallager für Paletten: Kardex Mlog entwickelt und baut maßgeschneiderte Hochregallager für Paletten, Gitterboxen und spezielle Ladungsträger mit Höhen von bis zu 45 Metern. Die Lager können als einfach- oder mehrfachtiefe Systeme ausgelegt werden, um die Lagerdichte und Raumnutzung zu maximieren.

- Regalbediengeräte (Stacker Cranes): Das Unternehmen produziert eine eigene Familie von modularen Regalbediengeräten für Paletten (bis 45 m Höhe) und Kleinteile (Miniload, bis 24 m Höhe). Diese RBGs sind für ihre Leistung, Energieeffizienz und Flexibilität bekannt und können mit verschiedenen Lastaufnahmemitteln für unterschiedliche Ladeeinheiten konfiguriert werden.

- Spezialisierung auf anspruchsvolle Umgebungen: Eine besondere Stärke von Kardex Mlog ist die Expertise in herausfordernden Umgebungen. Das Unternehmen realisiert Projekte unter Tiefkühlbedingungen, in explosionsgeschützten Zonen (ATEX) oder unter Reinraumbedingungen.

- Speziallösungen: Kardex Mlog hat auch Erfahrung in der Entwicklung von Lösungen für spezielle Güter, die ohne zusätzliche Ladungsträger gelagert werden, wie z.B. Reifen, Küchenplatten oder Papierrollen.

Welche proprietären Software-Plattformen (WMS/WES/WCS) setzt Kardex zur Steuerung und Optimierung der Logistikprozesse ein?

Die Steuerung der Materialflusssysteme und Lager von Kardex Mlog erfolgt durch die modulare Softwarelösung Kardex Control Center. Diese Plattform umfasst alle notwendigen IT-Funktionen, von der Materialflusssteuerung (MFC/WCS) bis zur Lagerverwaltung (WMS). Die Software wird individuell an die Prozesse und Anforderungen des Kunden angepasst und sorgt für die Koordination und Überwachung aller automatisierten Abläufe.

Durch welche strategischen Alleinstellungsmerkmale, Innovationen oder namhafte Kundenprojekte hebt sich Kardex vom Wettbewerb ab?

Das strategische Alleinstellungsmerkmal von Kardex Mlog ist die Positionierung als Generalunternehmer und Spezialist für anspruchsvolle Hochregallager-Projekte. Während viele große Wettbewerber ein sehr breites Portfolio abdecken, fokussiert sich Mlog auf die Realisierung komplexer, maßgeschneiderter HRL, insbesondere dort, wo Standardlösungen an ihre Grenzen stoßen (z.B. Tiefkühl, Gefahrgut). Die langjährige Partnerschaft mit Kunden wie Fresenius Kabi Logistik GmbH unterstreicht diese Kompetenz. Peter Hubl, Logistikleiter bei Fresenius Kabi, lobt die Kombination aus Logistik-Know-how und der präzisen Kenntnis der standortspezifischen Anforderungen aus früheren Projekten als entscheidenden Grund für die wiederholte Zusammenarbeit. Weitere namhafte Projekte umfassen die Erweiterung eines Distributionslagers für Procter & Gamble um acht Gassen im laufenden Betrieb und den Bau von Zwillingslagern für den Automobilzulieferer Boysen.

Xpert Partner in der Lagerplanung und -bau

Transformation in der Lagertechnik: Wie Ingenieurskunst Weltlogistik neu erfindet

Wie Spezialisten Hochregallager konstruieren

Die Grundlage jedes modernen Lagers ist eine präzise gefertigte Stahlkonstruktion, die mehr ist als nur ein Regal – sie ist das Herzstück der Intralogistik.

Schwerlast-Intralogistik und Container-Hochregallager-Experte LTW

LTW Intralogistics mit Hauptsitz in Wolfurt, Österreich, ist ein etablierter Vollsystemanbieter für Intralogistik, der als Teil der Doppelmayr-Gruppe seit über 40 Jahren am Markt tätig ist. Das Unternehmen beschäftigt über 200 Mitarbeiter und verfügt über Standorte in Österreich, Deutschland und den USA.

Als Komplettanbieter entwickelt und realisiert LTW Container-Hochregallager, schlüsselfertige automatische Hochregallager (HRL), automatische Kleinteilelager (AKL) und bietet Regalbediengeräte, Fördertechnik, Steuerung sowie Lagerverwaltungssoftware aus einer Hand. Eine besondere Stärke liegt in Tiefkühlanwendungen – seit 1991 hat LTW über 100 Tirojekte weltweit umgesetzt und verfügt über umfassende Erfahrung mit Temperaturen bis -28°C.

Das Unternehmen zeichnet sich durch seine Fertigungsqualität nach Seilbahnstandard aus, die höchste Präzision sowie robuste und dauerhafte Komponenten garantiert. Referenzprojekte wie das Logistikzentrum für Gebrüder Weiss mit 68.000 Palettenplätzen und 13 Regalbediengeräten oder das automatisierte System für RWA Raiffeisen Ware Austria mit 46.400 Behälterplätzen verdeutlichen die Kompetenz des Unternehmens.

Was ist das BOXBAY-System, und wie könnte diese Technologie die Hafenlogistik für Schiffscontainer revolutionieren?

Technologie und Funktionsweise

BOXBAY ist ein intelligentes Hochregallagersystem (HBS), das speziell für die Lagerung von Standard-ISO-Schiffscontainern entwickelt wurde. Anstatt Container in weiten, flachen Arealen (Container-Yards) übereinander zu stapeln, werden sie in einer massiven, bis zu 50 Meter hohen Stahlregalkonstruktion auf bis zu elf Ebenen gelagert. Die Ein- und Auslagerung erfolgt vollautomatisch durch schienengeführte Krane, die jeden einzelnen Lagerplatz direkt anfahren können.

Revolutionärer Vorteil

Der entscheidende Durchbruch von BOXBAY liegt in der Eliminierung des sogenannten “Reshuffling”. In einem konventionellen Terminal müssen oft mehrere Container bewegt werden, um an einen bestimmten, weiter unten gestapelten Container zu gelangen. Diese unproduktiven Bewegungen kosten Zeit, Energie und Geld. Da BOXBAY den direkten Zugriff auf jeden Container ermöglicht, entfällt dieses Problem vollständig.

Quantifizierbare Vorteile

- Drastisch reduzierter Flächenbedarf: BOXBAY kann die gleiche Anzahl an Containern auf nur einem Drittel der Fläche eines konventionellen Terminals lagern. Dies ist ein enormer Vorteil für Häfen in dicht besiedelten städtischen Gebieten mit hohen Grundstückspreisen.

- Erhöhte Umschlagsgeschwindigkeit: Durch den Wegfall des Umstapelns und die Automatisierung werden die Lade- und Entladezeiten für Schiffe und LKWs erheblich verkürzt.

- Verbesserte Effizienz und Sicherheit: Das System ist energieeffizienter und reduziert das Unfallrisiko, da weniger manuelle Eingriffe und schwere Maschinenbewegungen auf dem Terminalgelände erforderlich sind.

Die Partner hinter der Innovation

BOXBAY ist ein Joint Venture zwischen zwei Branchenführern: DP World, einem der größten globalen Hafenbetreiber, und der SMS Group, einem deutschen Spezialisten für Industrieanlagen- und Schwermaschinenbau. Diese Partnerschaft kombiniert tiefgreifendes Wissen über Hafenlogistikprozesse mit erstklassiger deutscher Ingenieurskunst. Ein Pilotprojekt wird derzeit im Jebel Ali Terminal 4 von DP World in Dubai realisiert.

Wenn sich diese Technologie durchsetzt, könnte sie die Wirtschaftlichkeit und Leistungsfähigkeit von Häfen weltweit neu definieren, die Resilienz globaler Lieferketten erhöhen und den Güterumschlag in eine neue Ära der Automatisierung führen. Es ist die Übertragung der bewährten Prinzipien der Intralogistik auf den Maßstab der globalen Schifffahrt.

Welche weiteren bedeutenden, insbesondere deutschen, Hersteller von Hochregallager-Systemen und -Komponenten wie DAMBACH oder Beumer Group gibt es?

Neben den globalen Top 10 prägen zahlreiche hochspezialisierte Unternehmen den Markt für Hochregallager, viele davon aus dem deutschen Mittelstand. Sie agieren oft als Komponentenlieferanten oder Systemintegratoren und sind für die Realisierung komplexer Anlagen unerlässlich.

DAMBACH Lagersysteme

Dieses Unternehmen mit Sitz in Deutschland ist ein Paradebeispiel für einen hochspezialisierten Komponentenhersteller mit dem Qualitätsmerkmal “Made in Germany”. DAMBACH fokussiert sich auf die Entwicklung und Produktion von zwei Kernkomponenten der automatisierten Lagertechnik:

- Regalbediengeräte (RBG): DAMBACH bietet eine breite Palette von RBGs für Paletten und Kleinteile an. Eine Besonderheit sind die kurvengängigen RBGs, die mehrere Gänge mit nur einem Gerät bedienen können, was die Flexibilität erhöht und die Investitionskosten senkt.

- Paletten-Shuttle-Systeme: Mit Systemen wie dem MULTIFLEX (ein Mutter-Kind-Shuttle-System) bietet DAMBACH hochdynamische Lösungen für die mehrfachtiefe Lagerung von Paletten.

DAMBACH agiert typischerweise nicht als Generalunternehmer gegenüber dem Endkunden, sondern als strategischer Partner und Lieferant für große Systemintegratoren. Das Referenzprojekt für Diehl Aircabin, einen Zulieferer der Luftfahrtindustrie, zeigt die Expertise im Umgang mit anspruchsvollen, großen und empfindlichen Ladungsträgern (spezielle Luftfahrtcontainer).

Beumer Group

Die Beumer Group aus Beckum, Deutschland, ist ein globaler Konzern, dessen Kernkompetenzen in der Förder-, Sortier-, Palettier- und Verpackungstechnik liegen. Das Unternehmen stellt selbst keine klassischen Paletten-AS/RS her. Stattdessen agiert es als Systemintegrator, der AS/RS-Technologien von Partnern in umfassende Logistiklösungen integriert. Der Fokus liegt darauf, für Branchen wie E-Commerce, Mode und Einzelhandel den gesamten Materialfluss vom Wareneingang bis zum Versand zu optimieren. Ein Projekt für den Modekonzern Varner zeigt dieses Geschäftsmodell: Beumer integrierte ein AutoStore®-System und ein Paletten-AS/RS (von Swisslog geliefert) über eine komplexe Sortieranlage zu einer hocheffizienten Gesamtlösung. Dies verdeutlicht den Unterschied zwischen einem Komponentenhersteller (wie DAMBACH), einem AS/RS-Hersteller (wie Swisslog) und einem Integrator (wie Beumer), der verschiedene Technologien zu einem funktionierenden Ganzen zusammenfügt.

Gebhardt Intralogistics Group

Mit Hauptsitz in Sinsheim ist die Gebhardt Intralogistics Group ein traditioneller deutscher Mittelständler mit über 70 Jahren Erfahrung. Das familiengeführte Unternehmen erzielte 2023 einen Umsatz von 179,3 Millionen Euro mit 955 Mitarbeitern und entwickelte bereits in den späten 1990er Jahren das erste Shuttlelager mit induktiver Energieübertragung. Heute bietet Gebhardt mit dem StoreBiter®-Shuttlesystem innovative Lagerlösungen für Behälter und Paletten.

Westfalia Technologies

Westfalia in Borgholzhausen ist einer der weltweit führenden Hersteller automatisierter Lagersysteme. Als Generalunternehmer implementiert das Unternehmen seit 1971 Projekte in der Intralogistik und produziert nach dem Motto “Logistics. Made in Germany” Regalbediengeräte, Fördertechnik und Lagerverwaltungssoftware.

Hacobau GmbH

Hacoau aus Hameln spezialisiert sich auf TÜV-zertifizierte Regalanlagen und mehrgeschossige Regalsysteme. Das mittelständische Unternehmen bietet die komplette Planung, Produktion und Montage der physischen Regalstruktur und bildet oft die Grundlage, auf der die Automatisierungstechnik der Generalunternehmer aufbaut.

PSI Technics GmbH

PSI aus Urmitz entwickelt mit dem ARATEC-System innovative Positionierlösungen für Regalbediengeräte und Automatisierungsanlagen, die als modernste Alternative zu den eingestellten Trimble-Systemen gelten.

Diese Vielfalt spezialisierter deutscher Anbieter – von reinen Komponentenherstellern über Stahlbau-Spezialisten bis hin zu innovativen Nischentechnologie-Entwicklern – zeigt die Tiefe und Expertise des deutschen Mittelstands im Bereich der Hochregallager-Technologie. Sie ergänzen die globalen Marktführer durch hochspezialisierte Lösungen und bilden ein wichtiges Fundament für die Realisierung komplexer automatisierter Lageranlagen.

Welche Rolle spielen reine Stahlbau-Spezialisten wie Kocher Regalbau bei der Errichtung von Hochregallagern?

Rolle als Spezialist für Stahlhochbau

Während Generalunternehmer wie SSI Schäfer oder Dematic die Gesamtverantwortung für ein Automatisierungsprojekt tragen und die Schlüsseltechnologien wie Regalbediengeräte und Software liefern, basiert jedes Hochregallager auf einer fundamentalen Komponente: einer massiven Stahlkonstruktion. Hier kommen hochspezialisierte Unternehmen wie Kocher Regalbau ins Spiel, die eine entscheidende Rolle in der Wertschöpfungskette einnehmen. Kocher Regalbau ist ein Experte für die Planung, Fertigung und Montage von Stahlregalkonstruktionen für Hochregallager, insbesondere in der anspruchsvollen Silo-Bauweise. Sie liefern das physische “Skelett” des Lagers. Bei der Silo-Bauweise ist diese Stahlstruktur nicht nur das Regal, sondern gleichzeitig die tragende Konstruktion für Dach und Wände des gesamten Gebäudes. Die Präzision bei der Fertigung und Montage dieser Stahlkonstruktion ist entscheidend für die spätere Leistungsfähigkeit der automatisierten Komponenten, da Regalbediengeräte nur Millimeter Toleranz haben.

Dimensionen und Komplexität

Die Referenzprojekte von Kocher Regalbau verdeutlichen die gewaltigen Dimensionen dieser Bauten. Für Kunden wie Daimler in Germersheim, Kärcher in Obersontheim oder Febi in Gelsenkirchen wurden Lager mit Höhen von bis zu 40 Metern, Lagerkapazitäten für Zehntausende von Paletten und einem Stahlverbrauch von mehreren tausend Tonnen pro Projekt realisiert. Ein Projekt für den Pharmakonzern PiSA in einem Erdbebengebiet in Mexiko erforderte spezielles Engineering-Know-how, um die Stabilität der 28 Meter hohen und 180 Meter langen Struktur zu gewährleisten. Allein für dieses Projekt wurden 4.100 Tonnen Stahl verbaut und in 250 40-Fuß-Containern nach Mexiko verschifft.

Diese Beispiele zeigen, dass die Errichtung eines Hochregallagers ein komplexes Zusammenspiel verschiedener Spezialisten erfordert. Die Generalunternehmer orchestrieren das Projekt, aber die Expertise von Stahlbau-Spezialisten wie Kocher Regalbau ist die unverzichtbare Grundlage für die Stabilität, Sicherheit und Langlebigkeit der gesamten Anlage.

Ihre Dual-Use Logistikexperten

Die Weltwirtschaft durchlebt derzeit einen fundamentalen Wandel, einen Epochenbruch, der die Grundpfeiler der globalen Logistik erschüttert. Die Ära der Hyper-Globalisierung, die durch das unerschütterliche Streben nach maximaler Effizienz und das “Just-in-Time”-Prinzip geprägt war, weicht einer neuen Realität. Diese ist von tiefgreifenden strukturellen Brüchen, geopolitischen Machtverschiebungen und einer fortschreitenden wirtschaftspolitischen Fragmentierung gekennzeichnet. Die einst als selbstverständlich angenommene Planbarkeit internationaler Märkte und Lieferketten löst sich auf und wird durch eine Phase wachsender Unsicherheit ersetzt.

Passend dazu:

Automatisierte Lagerlogistik: Mehr Intelligenz statt Stahl

Strategische Implementierung und Zukunftstrends

Was sind die wesentlichen technischen und wirtschaftlichen Voraussetzungen für die erfolgreiche Implementierung eines automatisierten Hochregallagers?

Die Implementierung eines automatisierten Hochregallagers (HRL) ist eine komplexe strategische Entscheidung, die weit über den reinen Kauf von Technologie hinausgeht. Der Erfolg hängt von der sorgfältigen Berücksichtigung einer Reihe von technischen und wirtschaftlichen Voraussetzungen ab.

Wirtschaftliche Voraussetzungen

- Hoher Investitionsbedarf (CAPEX): Die Einführung eines HRL ist eine kapitalintensive Investition. Die Kosten umfassen nicht nur die Automatisierungstechnik selbst, sondern auch die baulichen Anpassungen, die IT-Integration und das Projektmanagement.

- Fundierte ROI- und TCO-Analyse: Eine detaillierte Analyse des Return on Investment (ROI) und der Gesamtkosten (TCO) ist unerlässlich. Der ROI wird hauptsächlich durch die Reduzierung der Arbeitskosten, die Steigerung der Produktivität, die Minimierung von Fehlern und die effizientere Flächennutzung erzielt. Die Rentabilität eines HRL steigt signifikant mit der Anzahl der Betriebsschichten. Ein 24/7-Betrieb maximiert die Auslastung der Anlage und beschleunigt die Amortisation erheblich.

- Langfristige strategische Planung: Ein HRL ist eine langfristige Investition. Unternehmen müssen ihre zukünftigen Wachstumspläne, die Entwicklung des Produktportfolios und veränderte Auftragsprofile in die Planung einbeziehen, um sicherzustellen, dass das System skalierbar und zukunftsfähig ist.

Technische und operative Voraussetzungen

- Standardisierung der Ladeeinheiten: Dies ist eine der kritischsten Voraussetzungen. Automatisierte Systeme wie Regalbediengeräte, Fördertechnik und Shuttles sind auf exakt definierte Ladeeinheiten (Paletten, Behälter) mit festen Abmessungen, Gewichten und Qualitätsstandards angewiesen. Uneinheitliche, beschädigte oder minderwertige Paletten sind eine der häufigsten Ursachen für Störungen und Systemausfälle. Eine umfassende Bewertung und Standardisierung des Palettenpools ist daher oft ein erster, zwingender Schritt.

- Strukturelle und bauliche Anforderungen: Ein HRL stellt hohe Anforderungen an die Statik der Bodenplatte, um die enormen Punktlasten der Regale aufzunehmen. Zudem sind die Brandschutzanforderungen komplex. In Deutschland ist beispielsweise ab einer Lagerguthöhe von 7,5 Metern in der Regel eine automatische Feuerlöschanlage vorgeschrieben.

- Detaillierte Prozess- und Datenanalyse: Eine erfolgreiche Automatisierung beginnt nicht mit der Technik, sondern mit einer tiefgehenden Analyse der eigenen Prozesse und Daten. Dazu gehören Materialflüsse, Artikelstammdaten (ABC-Analyse), Durchsatzanforderungen (Spitzenlasten) und Auftragsstrukturen. Nur auf Basis dieser Daten kann ein System passgenau ausgelegt werden.

- Langer Realisierungszeitraum: Die Komplexität solcher Projekte erfordert einen langen Planungshorizont. Von der ersten Idee über die Detailplanung, Fertigung, Installation und Inbetriebnahme sollten Unternehmen mit einem Zeitraum von mindestens 12 Monaten oder oft deutlich länger rechnen.

Welche Megatrends – insbesondere Künstliche Intelligenz, Digitale Zwillinge und Nachhaltigkeit – werden die Intralogistik bis 2025 und darüber hinaus prägen?

Die Intralogistikbranche befindet sich an der Schwelle zu einer neuen Ära, die weniger durch Stahl und Mechanik als vielmehr durch Daten und Intelligenz geprägt wird. Drei miteinander verknüpfte Megatrends sind die treibenden Kräfte dieser Transformation.

Nachhaltigkeit

Nachhaltigkeit entwickelt sich von einem “Nice-to-have” zu einer harten Geschäftsanforderung. Angetrieben durch gesetzliche Vorgaben wie das deutsche Lieferkettengesetz, aber auch durch den Druck von Verbrauchern und Investoren, wird die ökologische und soziale Verantwortung zu einem zentralen Wettbewerbsfaktor. In der Intralogistik manifestiert sich dieser Trend in mehreren Bereichen:

- Energieeffizienz: Moderne Regalbediengeräte und Shuttles sind mit Systemen zur Energierückgewinnung ausgestattet, die den Stromverbrauch senken.

- Ressourcenschonung: Optimierte Verpackungsalgorithmen reduzieren den Materialverbrauch, und der Einsatz von recycelbaren Materialien in der Logistik (z.B. Kunststoffbehälter statt Kartons) unterstützt die Kreislaufwirtschaft.

- Transparenz: Die Nachverfolgbarkeit von Produkten entlang der gesamten Lieferkette wird zur Norm, um ethische Beschaffungspraktiken sicherzustellen. Hersteller wie Daifuku werben bereits aktiv mit umweltfreundlichen Lagerlösungen.

Künstliche Intelligenz (KI) und Machine Learning

KI ist der Motor für die nächste Stufe der Automatisierung und Optimierung. Anstatt nur vordefinierte Regeln auszuführen, ermöglichen KI-Systeme eine dynamische und selbstlernende Steuerung von Logistikprozessen. Anwendungsfelder sind:

- Prognose und Planung: KI-Algorithmen analysieren historische Daten, Markttrends und externe Faktoren, um die Nachfrage präziser vorherzusagen. Dies optimiert die Bestandsplanung und reduziert Überbestände oder Fehlmengen.

- Intelligente Lagerplatzvergabe: KI entscheidet in Echtzeit, welcher Lagerplatz für einen neu eintreffenden Artikel der effizienteste ist, um zukünftige Kommissionierwege zu minimieren.

- KI-gesteuerte Robotik: Kommissionierroboter, ausgestattet mit fortschrittlicher Bilderkennung und KI, können eine immer größere Vielfalt an Artikeln autonom erkennen und greifen, was die Vision des “Zero-Touch”-Lagers vorantreibt.

Digitale Zwillinge

Ein digitaler Zwilling ist ein exaktes, virtuelles Abbild eines physischen Lagers und seiner Prozesse. Diese Technologie ermöglicht es, das gesamte System in Echtzeit zu überwachen, zu analysieren und zu simulieren.

- Simulation und Optimierung: Unternehmen können “Was-wäre-wenn”-Szenarien durchspielen, z.B. die Auswirkungen einer veränderten Auftragsstruktur oder eines Maschinenausfalls, ohne den realen Betrieb zu stören. So können Prozesse optimiert und Risiken minimiert werden.

- Vorausschauende Wartung: Durch die Analyse der Daten des digitalen Zwillings können potenzielle Störungen vorhergesagt werden, bevor sie auftreten.

Führende Anbieter wie Dematic haben bereits KI-gesteuerte digitale Zwillinge vorgestellt, was die strategische Bedeutung dieser Technologie unterstreicht.

Diese Trends führen zu einer fundamentalen Verschiebung im Markt. Die physische Hardware wie Regale und Krane wird zunehmend zur austauschbaren Basis (Commodity). Der entscheidende Wettbewerbsvorteil und die eigentliche Wertschöpfung verlagern sich auf die intelligente Software, die das System steuert. Kunden kaufen nicht mehr nur ein Regalsystem, sondern ein datengesteuertes Ökosystem zur Optimierung ihrer gesamten Lieferkette. Dies zwingt die traditionellen Maschinenbauer, sich zu Software- und Datenanalyse-Unternehmen zu wandeln, wie es die Betonung von Plattformen wie Honeywell Momentum WES mit “Decision Intelligence” bereits zeigt.

Welche zentralen Empfehlungen lassen sich für Unternehmen ableiten, die eine strategische Investition in ein automatisiertes Hochregallager in Erwägung ziehen?

Basierend auf der Analyse des Marktes, der Technologien und der Zukunftstrends lassen sich vier zentrale Empfehlungen für Unternehmen ableiten, die vor der strategischen Entscheidung für ein automatisiertes Hochregallager stehen:

Wählen Sie einen ganzheitlichen Partner, keinen reinen Lieferanten

Der Erfolg eines Automatisierungsprojekts hängt entscheidend von der nahtlosen Integration aller Komponenten ab. Anstatt einzelne Technologien von verschiedenen Anbietern zu kaufen, sollten Unternehmen einen strategischen Partner suchen, der als Generalunternehmer oder Systemintegrator die Gesamtverantwortung übernimmt. Führende Anbieter wie SSI Schäfer, WITRON oder Kardex Mlog bieten diesen Service an und begleiten den Kunden über den gesamten Lebenszyklus – von der ersten Analyse und Planung über die Implementierung bis hin zu Service, Wartung und zukünftigen Modernisierungen. Dies minimiert Schnittstellenrisiken und stellt eine langfristig hohe Systemverfügbarkeit sicher.

Priorisieren Sie Software, Skalierbarkeit und Zukunftsfähigkeit

Die Hardware definiert die physischen Grenzen eines Lagers, aber die Software bestimmt seine Intelligenz, Flexibilität und Zukunftsfähigkeit. Die Wahl sollte auf eine modulare und skalierbare Software-Plattform (WMS/WES) fallen, die mit dem Unternehmen wachsen und sich an veränderte Geschäftsprozesse anpassen kann. Achten Sie darauf, ob die Software offene Schnittstellen bietet und in der Lage ist, zukünftige Technologien wie KI oder erweiterte Analytik zu integrieren. Die Software ist die nachhaltigste Komponente der Investition.

Beginnen Sie mit den Stammdaten und Prozessen, nicht mit der Technologie

Die fortschrittlichste Automatisierungstechnologie ist wirkungslos, wenn die zugrunde liegenden Prozesse und Daten fehlerhaft sind. Eine erfolgreiche Implementierung beginnt mit internen Hausaufgaben: der Bereinigung und Standardisierung von Artikelstammdaten, der Definition klarer Logistikprozesse und vor allem der konsequenten Standardisierung der verwendeten Ladeeinheiten. Ein Projekt zur Einführung eines HRL ist immer auch ein Projekt zur Optimierung der eigenen Organisation.

Denken Sie über die Lagergrenzen hinaus