Beratung und Planung für Automatisiertes Paletten Hochregallager (HRL) – Ein High-bay Warehouse Lager bauen

Sprachauswahl 📢

Veröffentlicht am: 13. März 2021 / Update vom: 4. August 2021 – Verfasser: Konrad Wolfenstein

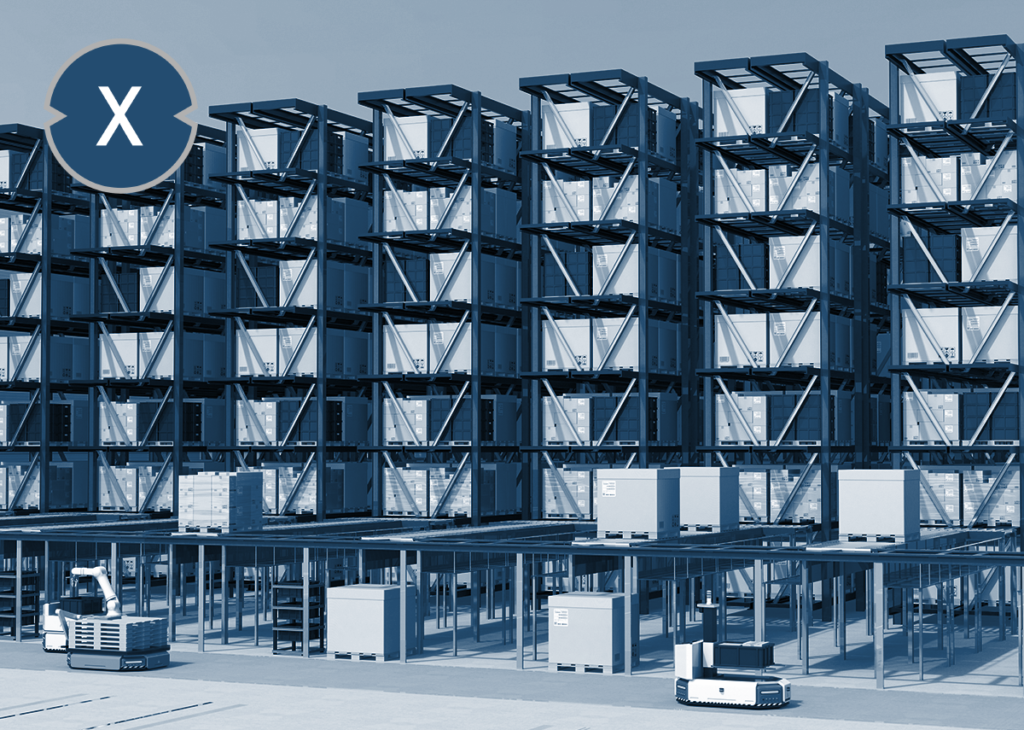

Ein Hochregallager (HRL) ist ein Lager mit Regalen ab einer Höhe von 12 Metern, derzeit beträgt die Maximalhöhe ca. 50 Meter. Die Kapazität eines Hochregallagers reicht von wenigen tausend Palettenstellplätzen bis zu mehreren hunderttausenden.

Es stellt ein Lagersystem dar, das eine hohe Raumnutzung hat und bei der Erstellung hoher Investitionen bedarf. Meist werden diese Systeme vollelektronisch mit einem Lagerverwaltungssystem bewirtschaftet. Die Waren werden innerhalb des Lagers von Regalbediengeräten (RBG) befördert. In Hochregallagern kann sowohl Flachgut als auch Langgut eingelagert werden.

📦 Paletten- und Hochregallager-Lösungen für Logistikleiter und Lagerverantwortliche

Sie benötigen kompetente Unterstützung in der Umsetzung Ihrer Anforderungen? Sie haben Fragen zu den Themen Smart Factory, Smart Logistics oder der Digitalisierung?

🏬 Lageroptimierung und Automation für Industrie, Produktion und Handel

Die Automatisierung der Lager und Lieferketten gehört zum wesentlichen Element der Lageroptimierung. Wir unterstützen Sie dabei.

🛒 E-Commerce Lagerlösungen für Retouren, schnellen Versand (Same Day Delivery) und fehlerfreie Kommissionierung

Der E-Commerce hat spezielle Anforderungen und der Wettbewerb wird immer stärker. Nicht umsonst gilt der E-Commerce als der Treiber für die Veränderungen am Markt. Mit unserem Digital-Know-how sind innovative Lösungen und Umsetzungen unsere Stärke.

Hochregallager werden zumeist aus einer Stahlkonstruktion gebaut. Es finden sich jedoch seltener auch reine Holzregallager. In Europa gibt es derzeit sechs Holz-Hochregallager. Das höchste davon mit 30 m Höhe in Kleinheubach. Die Bandbreite an Ausführungsvarianten von Regalsystemen ist groß. Zwischen einem vollautomatischen Hochregallager in Silobauweise und einer manuell bedienten Regalanlage, errichtet in einer Halle, liegen zahlreiche Mischformen. Speziell von der Silobauweise spricht man aber nur, wenn ein Regal die tragende Unterkonstruktion für Dach und Fassade darstellt.

Lagerbereich in einem Hochregallager

Hier werden die Waren im Hochregal gelagert. Zwischen zwei Regalreihen befindet sich jeweils eine Gasse, in der sich Regalbediengeräte (RBG) bewegen, die z. B. durch Schienen oder Induktion nur in Längsrichtung der Gasse fahren können, um Waren in die Regale ein- und auszulagern.

Die Regalbediengeräte werden automatisch gesteuert, wenn in der Vorzone kommissioniert wird (Ware zu Person). Sie können aber auch manuell bedient werden, wenn direkt im Regal kommissioniert wird (Person zur Ware). Bei einem Lager mit Automatikbetrieb ist dieser Teil aus Sicherheitsgründen mittels Zäunen und Lichtschranken für den Zutritt durch Personen abgesichert.

Jede Gasse hat einen Ein- und Auslagerungsbereich. Dort werden bei einem automatisch betriebenen Hochregallager mittels einer Fördertechnik die Ladeeinheiten bewegt und an die Auf- und Abgabepunkte für die Gabelstapler bewegt. Bei manuell betriebenen Hochregallagern sind im Regal an der Stirnseite die vordersten Plätze als Übergabeplätze an die Gabelstapler ausgeführt.

Die Vorzone in einem Hochregallager

Zum Hochregallager gehört ein Zufuhr- oder Einlagerungsbereich, über den die Waren angeliefert werden und von dem die Regalbediengeräte die Waren zwecks Einlagerns abholen. Analog wird ein Auslagerungsbereich benötigt, an dem die Regalbediengeräte die Ware nach dem Auslagern ablegen.

Komponenten dieser Fördertechnik können Kettenförderer, angetriebene Rollenbahnen, Schwerkraftrollenbahnen, Hubtische, Drehtische, Umsetzer, Fahrerlose Transportfahrzeuge, Verschiebewagen und Vertikalförderer sein. Eine Besonderheit der Regalbediengeräte bildet ein Truck-Shuttlesystem für jede Lagerebene, wie bei dem Einsatz im vollautomatischen Kompaktlager.

Bei automatischen Kommissionierlagern sind in der Vorzone Kommissionierplätze angeordnet. Die Palette kommt aus dem Hochregallager zum Kommissionierplatz, die Ware wird entnommen, ausgebucht und die Palette geht wieder zurück ins Hochregallager.

In der Vorzone erfolgt auch die Identifizierung der Ware für das Lagerverwaltungssystem bzw. den Materialflussrechner, dieser Punkt wird als I-Punkt (Identifikationspunkt) bezeichnet. Die Ware wird hier mit automatisch lesbaren Identifikatoren versehen, zum Beispiel mit einem Barcode oder Smart Label, und wird ab hier bis zur Ausbuchung vom Lagerverwaltungssystem verwaltet.

Die Verwaltung und Steuerung eines Hochregallager

Ein Hochregallager wird von einem IT-System verwaltet und gesteuert. Die Landschaft dieser Systeme ist dabei sehr stark heterogen. Fast immer ist ein ERP-System angebunden. Darunter ist häufig ein Lagerverwaltungssystem (LVS) zu finden, das wiederum mit einem Materialflussrechner kommuniziert. Der Materialflussrechner steuert dabei die Fördertechnik der Vorzone, die Regalbediengeräte und evtl. Technik in anderen Gewerken. Bei weniger komplexen Systemen ist der Materialflussrechner meist im Lagerverwaltungssystem integriert.

Das IT-System koordiniert die Ein- und Auslagerung der Ware nach bestimmten Richtlinien. Die Optimierung der Software an die individuellen Anforderungen ist maßgeblich für die Leistung des Lagers verantwortlich.

Eingelagert wird häufig nach dem Prinzip der dynamischen Lagerhaltung – früher chaotische Lagerhaltung genannt. Vereinfacht gesagt bedeutet dies, dass das System sich irgendeinen freien Platz sucht und die Ware einlagert. Bei Bedarf kann man dieses chaotische Prinzip durch Regeln ergänzen. Beispielsweise kann man fordern, dass ein Material, das in mehreren Containern vorliegt, derart auf mehrere Regalreihen verteilt wird, dass verschiedene Regalbediengeräte das Material auslagern können. Damit stellt man sicher, dass das Material auch dann verfügbar ist, wenn einmal ein Regalbediengerät ausfällt.

Verbreitet ist auch die ABC-Strategie zur Erhöhung der Umschlagleistung. Hier werden die am häufigsten benötigten Artikel im A-Bereich (nahe am Ein-/Auslagerplatz) des Lagers gelagert. Im A-Bereich sind die Fahrwege relativ gering und damit auch die Ein-/Auslagerzeiten. Analog wird der B-Bereich in mittlerer Entfernung für weniger oft benötigte Artikel und der C-Bereich im hinteren Lagerteil für selten benötigte Artikel verwendet.

Ebenso ist es möglich, die eingelagerte Ware möglichst gewichtsmäßig gleich zu verteilen, um die Regalstruktur gleichmäßig zu belasten.

Automatische Lager- und Abholsysteme

Passend dazu:

Automated storage and retrieval system – AS/RS (Automatisches Lager- und Abholsysteme)

Mehr dazu hier:

Automatisches Kleinteilelager (AKL)

Mehr dazu hier:

Passend dazu:

Warum Xpert.Plus? – Beratung und Planung für automatisiertes Paletten Hochregallager (HRL) – Ein High-bay Warehouse Lager bauen

Xpert.Plus ist ein Projekt von Xpert.Digital. Wir haben langjährige Erfahrung im Support und Beratung von Lagerlösungen und in der Logistikoptimierung, die wir unter Xpert.Plus in einem großen Netzwerk bündeln.

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie unten das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an.

Ich freue mich auf unser gemeinsames Projekt.

Xpert.Digital – Konrad Wolfenstein

Xpert.Digital ist ein Hub für die Industrie mit den Schwerpunkten, Digitalisierung, Maschinenbau, Logistik/Intralogistik und Photovoltaik.

Mit unserer 360° Business Development Lösung unterstützen wir namhafte Unternehmen vom New Business bis After Sales.

Market Intelligence, Smarketing, Marketing Automation, Content Development, PR, Mail Campaigns, Personalized Social Media und Lead Nurturing sind ein Teil unserer digitalen Werkzeuge.

Mehr finden Sie unter: www.xpert.digital – www.xpert.solar – www.xpert.plus