Das Rückgrat des Welthandels: Eine Tiefenanalyse der globalen Container-Logistik und die Revolution der Hafenlagerung

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 23. August 2025 / Update vom: 1. Dezember 2025 – Verfasser: Konrad Wolfenstein

Das Rückgrat des Welthandels: Eine Tiefenanalyse der globalen Container-Logistik und die Revolution der Hafenlagerung – Kreativbild: Xpert.Digital

Die unscheinbare Stahlkiste, die unsere Welt veränderte: Wie die geniale Idee eines LKW-Fahrers die moderne Globalisierung erst möglich machte

### Nach der Container-Revolution: Warum unsere Lieferketten jetzt am Limit sind und eine neue deutsche Erfindung sie retten muss ## Vom Logistik-Albtraum zum globalen Rückgrat: Die unbekannte Geschichte der Erfindung, die unseren Wohlstand sichert – und nun vor dem Kollaps steht ### Vergessen Sie gestapelte Container: Vollautomatische Hochregallager revolutionieren die Häfen der Welt und versprechen das Ende des Logistik-Chaos ### Von Suez bis Panama: Wie geopolitische Nadelöhre und der Klimawandel das Fundament unseres Welthandels erschüttern ###

Wichtiger als das Internet? Warum diese rostige Kiste die vielleicht bedeutendste Erfindung des 20. Jahrhunderts ist

Er ist der stille Held der Globalisierung, ein unscheinbares Symbol unseres modernen Wohlstands, das wir täglich an uns vorbeiziehen sehen, ohne ihm Beachtung zu schenken: der Schiffscontainer. Doch vor seiner Erfindung war der Welthandel ein logistischer Albtraum. Wochenlange Hafenaufenthalte, mühsame Handarbeit, massive Kosten durch Beschädigung und Diebstahl bremsten die Weltwirtschaft aus. Es brauchte die Vision eines einzigen Mannes, des Spediteurs Malcom McLean, dessen simple, aber geniale Idee – nicht die Ware umzuladen, sondern die ganze Kiste – eine stille Revolution auslöste, die alles verändern sollte.

Dieser Text nimmt Sie mit auf eine Reise durch die Geschichte und Zukunft dieser Stahlkiste. Er beleuchtet, wie McLeans Erfindung ein ganzes Ökosystem aus gigantischen Schiffen, standardisierten Boxen und globalen Megahäfen schuf, das heute über 90 Prozent des Welthandels abwickelt. Wir analysieren die unangefochtene Dominanz Asiens in der Hafenwelt, die strategischen Antworten der europäischen Häfen und die hochkomplexe Choreografie, die hinter der Reise eines jeden Containers von der Fabrik bis zu unserer Haustür steckt.

Doch dieses perfektionierte System ist heute fragiler denn je. Geopolitische Krisen an Nadelöhren wie dem Suezkanal, die spürbaren Folgen des Klimawandels im Panamakanal und der unumgängliche Druck zur Dekarbonisierung stellen die globale Logistik vor ihre bisher grössten Herausforderungen. An der Schwelle zu einer neuen Ära untersuchen wir die bahnbrechenden Technologien, die die nächste Revolution einläuten: Von “Smart Ports”, die mit künstlicher Intelligenz gesteuert werden, bis hin zur radikalsten Veränderung seit 70 Jahren – vollautomatisierten Container-Hochregallagern, die das Chaos im Hafen für immer beenden könnten. Die stille Revolution der Stahlkiste geht in die nächste Runde.

Passend dazu:

Die stille Revolution der Stahlkiste

Die Welt vor dem Container: Ein logistischer Albtraum

Vor der Mitte des 20. Jahrhunderts war der globale Warentransport ein Prozess von monumentaler Ineffizienz, der heute kaum noch vorstellbar ist. Der Umschlag von Gütern in den Häfen der Welt erfolgte als sogenanntes Stückgut, im Englischen treffend als “break bulk cargo” bezeichnet. Jede Ware, ob in Säcken, Kisten, Fässern oder Ballen verpackt, wurde einzeln und manuell von einem Transportmittel zum nächsten bewegt. Ein Schiff, das im Hafen anlegte, löste eine tagelange, oft wochenlange Kette mühsamer Arbeit aus. Dutzende von Hafenarbeitern, die sogenannten Stauer, mussten die Ladung Stück für Stück aus den Laderäumen der Schiffe heben, auf Paletten stapeln, an Land bringen und in riesigen Lagerhäusern zwischenlagern, bevor sie auf Lastwagen oder Züge für den Weitertransport verladen wurde.

Dieser Prozess war nicht nur extrem zeit- und arbeitsintensiv, sondern auch eine erhebliche Quelle für Kosten und Risiken. Die lange Verweildauer der Schiffe im Hafen, wo sie kein Geld verdienen, trieb die Transportkosten in die Höhe. Die mehrfache Handhabung jeder einzelnen Kiste erhöhte das Risiko von Beschädigungen erheblich. Zudem war Diebstahl an der Tagesordnung, was die Versicherungsprämien für Seetransporte verteuerte. Die Hafenarbeit selbst war ein hart umkämpftes Feld, das von mächtigen Gewerkschaften und in einigen Häfen auch vom organisierten Verbrechen kontrolliert wurde, die bestimmten, wer welche Ladung wann und wo löschen durfte. Dieses System war in jahrhundertealten Traditionen verhaftet und schien unveränderbar, ein logistischer Albtraum, der das Wachstum des internationalen Handels massiv bremste.

Malcom McLeans Vision: Die Geburt der Intermodalität

Inmitten dieser ineffizienten Welt hatte ein Mann eine revolutionäre Idee, die nicht nur ein Produkt, sondern ein ganzes System betraf. Malcom Purcell McLean, geboren 1913 in North Carolina, war kein Reeder oder Hafenmagnat, sondern ein Spediteur. Seine Karriere begann bescheiden während der Grossen Depression, als er mit einem gebrauchten Lastwagen landwirtschaftliche Produkte transportierte. Ein entscheidender Moment ereignete sich 1937, als McLean stundenlang im Hafen von Hoboken, New Jersey, warten musste, während seine Ladung Baumwollballen mühsam entladen wurde. Er beobachtete den ineffizienten Prozess und fragte sich, warum man nicht einfach den gesamten LKW-Auflieger auf das Schiff heben konnte, anstatt jede einzelne Kiste umzuladen.

Diese Idee, die Grundlage des intermodalen Transports, ließ ihn nicht mehr los. McLean erkannte, dass die wahre Ineffizienz an den Schnittstellen zwischen den verschiedenen Verkehrsträgern – LKW, Schiff, Zug – lag. Sein Genie bestand nicht in der Erfindung einer Stahlkiste an sich, denn Vorläufer von Transportbehältern gab es bereits seit dem 18. Jahrhundert in englischen Kohlerevieren. McLeans wahre Innovation war die Konzeption eines standardisierten, integrierten Systems, in dem eine Ladeeinheit nahtlos von einem Verkehrsträger zum nächsten wechseln konnte, ohne dass die darin enthaltene Ware angefasst werden musste. Um diese Vision zu verwirklichen, traf er eine kühne unternehmerische Entscheidung: In den frühen 1950er Jahren, nachdem er sein Fuhrunternehmen zu einem der grössten in den USA ausgebaut hatte, verkaufte er es, um in die Schifffahrtsbranche zu investieren. Dies war notwendig, da die damaligen US-Kartellgesetze es einem Spediteur nicht erlaubten, eine Reederei zu besitzen. Er hatte erkannt, dass er die etablierten Silos der Transportindustrie durchbrechen musste, um sein systemisches Konzept umzusetzen.

Die erste Fahrt der Ideal-X und die unaufhaltsamen Folgen

Mit einem Bankkredit von 22 Millionen US-Dollar kaufte McLean 1956 zwei überschüssige T-2-Tanker aus dem Zweiten Weltkrieg und liess sie umbauen. Am 26. April 1956 war es dann so weit. An einem kalten, regnerischen Tag verliess die SS Ideal-X, einer der umgebauten Tanker, nahezu unbemerkt den Hafen von Newark, New Jersey, mit Kurs auf Houston, Texas. An Deck trug sie eine ungewöhnliche Fracht: 58 speziell angefertigte 35-Fuss-Container, die auf einer eigens konstruierten Holzplattform, einem sogenannten Spardeck, befestigt waren.

Die wirtschaftlichen Auswirkungen dieser ersten Fahrt waren dramatisch und übertrafen alle Erwartungen. Die Kosten für das Be- und Entladen der Fracht fielen von 5,86 US-Dollar pro Tonne bei traditionellem Stückgut auf nur noch 16 Cent pro Tonne – eine Reduzierung um fast 97 Prozent. Der gesamte Hafenaufenthalt, der normalerweise Tage gedauert und Tausende von Dollar gekostet hätte, war in wenigen Stunden erledigt. Die Reaktion der etablierten Hafenwelt war von Misstrauen und offener Feindseligkeit geprägt. Als ein hoher Funktionär der International Longshoremen’s Association (ILA), der mächtigen Hafenarbeitergewerkschaft, gefragt wurde, was er von dem neuen Schiff halte, antwortete er: “I’d like to sink that son of a bitch”. Diese Aussage verdeutlichte, dass die Innovation nicht nur Arbeitsplätze bedrohte, sondern eine ganze Machtstruktur. Der Container automatisierte nicht nur die Arbeit, sondern auch die Kontrolle über den Warenfluss und entzog den Gewerkschaften und kriminellen Organisationen, die den Stückgutumschlag beherrschten, ihre Grundlage. Trotz des anfänglichen Widerstands war der Siegeszug der Stahlkiste nicht mehr aufzuhalten. McLeans Experiment legte den Grundstein für die moderne Globalisierung und schuf das Rückgrat des heutigen Welthandels, in dem über 90 Prozent aller Waren in Containern transportiert werden.

Das Ökosystem des Containertransports: Schiffe, Boxen und Standards

Die Entwicklung der Containerschiffe: Vom umgebauten Tanker zum Ultra Large Container Vessel (ULCV)

Die Einführung des Containers löste eine rasante Entwicklung im Schiffbau aus, die von einem unerbittlichen Streben nach Grössenvorteilen angetrieben wurde. Die Logik war einfach und überzeugend: Je mehr Container ein Schiff transportieren kann, desto geringer sind die Transportkosten pro Einheit. Dieser Grundsatz führte zu einem regelrechten “Wettrüsten” der Reedereien um immer grössere Schiffe. Die bescheidene Ideal-X mit ihren 58 Containern wurde schnell von der Entwicklung überholt, die sie selbst angestossen hatte. Bereits in den 1960er Jahren liefen die ersten speziell für den Containertransport konzipierten Schiffe vom Stapel. Diese sogenannten “Vollcontainerschiffe” (fully cellular) wie die “American Lancer” von 1968 waren bereits für 1.200 Standardcontainer ausgelegt und verfügten über Laderäume mit Führungsschienen (cell guides), die die Boxen passgenau aufnahmen. Da die Häfen zunehmend mit eigenen Containerbrücken ausgestattet wurden, konnte auf schiffseigene Kräne verzichtet werden, was zusätzlichen Platz für Ladung schuf.

Die Schiffsgrössen wurden in Generationen klassifiziert, die oft durch die Abmessungen wichtiger Wasserstrassen definiert waren. Die “Panamax”-Klasse, die bis in die 1980er Jahre den Standard setzte, war so konzipiert, dass sie gerade noch durch die Schleusen des Panamakanals passte und eine Kapazität von etwa 3.000 bis 4.500 TEU hatte. Mit dem wachsenden Welthandel wurden diese Grenzen jedoch gesprengt. Es folgten die “Post-Panamax”-Generationen, die “Very Large Container Ships” (VLCS) und schliesslich die heutigen “Ultra Large Container Vessels” (ULCVs). Schiffe wie die “Ever Ace” erreichen eine Länge von 400 Metern – länger als der Eiffelturm hoch ist – und können bis zu 24.000 TEU transportieren. Diese gigantische Skalierung ist das Ergebnis eines sich selbst verstärkenden Kreislaufs: Die Standardisierung des Containers ermöglichte den Bau effizienter, spezialisierter Schiffe. Die durch deren Grösse erzielten Kostensenkungen befeuerten den Welthandel, was wiederum die Nachfrage nach noch grösseren Schiffen und einer weiter ausgebauten, standardisierten Hafeninfrastruktur schuf.

Die Sprache der Logistik: TEU und FEU als globale Maßeinheit

Mit der Standardisierung des Containers etablierte sich auch eine universelle Masseinheit, die zur gemeinsamen Sprache der globalen Logistik wurde: die TEU oder “Twenty-foot Equivalent Unit”. Eine TEU entspricht einem Standardcontainer mit einer Länge von 20 Fuss. Der ebenfalls weit verbreitete 40-Fuss-Container wird als FEU (“Forty-foot Equivalent Unit”) bezeichnet und entspricht zwei TEU. Diese einfachen Einheiten sind von fundamentaler Bedeutung, da sie es ermöglichen, die Kapazitäten von Schiffen, die Umschlagsvolumina von Häfen, die Lagerkapazitäten von Terminals und ganze Handelsströme weltweit einheitlich zu messen und zu vergleichen. Die Standardisierung durch die ISO-Norm 668, die auf McLeans ursprünglichen Entwürfen basiert, schuf die Grundlage für diese universelle Vergleichbarkeit und vereinfachte die Planung und Abwicklung von Transportprozessen über den gesamten Globus hinweg erheblich.

Mehr als nur eine Kiste: Eine detaillierte Übersicht der Containertypen

Die wahre Stärke des Containersystems liegt nicht nur in seiner Standardisierung, sondern auch in seiner erstaunlichen Vielseitigkeit. Längst werden nicht mehr nur trockene Stückgüter in den Stahlboxen transportiert. Die Entwicklung einer breiten Palette von Spezialcontainern hat es ermöglicht, nahezu jede Art von Fracht in das System zu integrieren. Dies markiert die Reife der Containerisierung, die damit ganze Industriezweige, von der Lebensmittel- bis zur Schwerindustrie, revolutioniert und ihnen die Vorteile des effizienten, kostengünstigen und sicheren Transports erschlossen hat.

Standard- und High-Cube-Container: Die Arbeitstiere des Welthandels

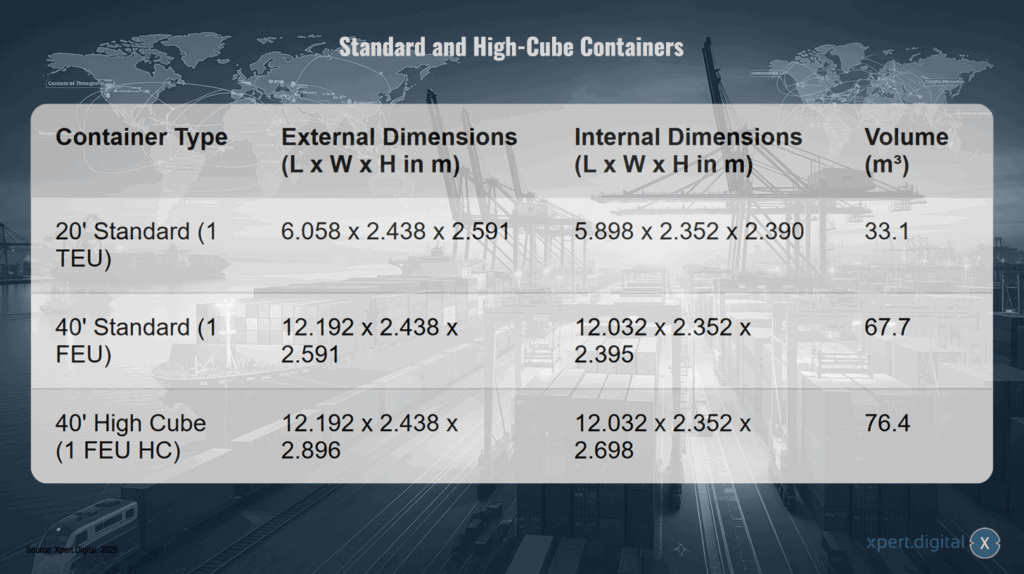

Die mit Abstand am häufigsten anzutreffenden Containertypen sind die Standard-Trockenfrachtcontainer (Dry Van) und die etwa 30 cm höheren High-Cube-Container. Sie sind die universellen Arbeitstiere des Systems und transportieren alles von Elektronik und Textilien bis hin zu Möbeln und Maschinenteilen. Ihre Konstruktion aus robustem Cortenstahl macht sie wetterfest und stapelbar, während ein stabiler Holzboden die Beladung mit Gabelstaplern erlaubt. Die genauen Spezifikationen dieser Container sind in der internationalen Norm ISO 668 festgelegt, die eine weltweite Kompatibilität sicherstellt.

Hinweis: Die genauen Innenmaße und Volumina können je nach Hersteller leicht variieren.

Bei Containern handelt es sich um standardisierte Transportbehälter, die in verschiedenen Größen und Ausführungen verfügbar sind. Die gängigsten Containertypen sind der 20′ Standard-Container und der 40′ Standard-Container sowie der 40′ High Cube-Container. Der 20′ Standard-Container misst außen 6,058 x 2,438 x 2,591 Meter und hat ein Innenvolumen von 33,1 Kubikmetern. Der 40′ Standard-Container ist mit Außenmaßen von 12,192 x 2,438 x 2,591 Metern deutlich größer und bietet ein Volumen von 67,7 Kubikmetern. Für Ladungen mit höherem Platzbedarf gibt es den 40′ High Cube-Container, der mit einer Höhe von 2,896 Metern ausgestattet ist und ein Innenvolumen von 76,4 Kubikmetern aufweist. Diese unterschiedlichen Containergrößen ermöglichen eine flexible und effiziente Güterbeförderung in der internationalen Logistik.

Spezialisten für sensible Fracht: Die Funktionsweise von Kühlcontainern (Reefer)

Eine der wichtigsten Innovationen im Containerbereich ist der Kühlcontainer, auch “Reefer” genannt. Diese Spezialcontainer sind im Grunde mobile Kühlhäuser, die den Transport temperaturempfindlicher Waren wie Obst, Gemüse, Fleisch, Pharmazeutika oder Blumen über Tausende von Kilometern ermöglichen. Ein Reefer ist mit einem integrierten Kühlaggregat ausgestattet, das an die Stromversorgung des Schiffes, des Terminals oder eines LKW-Generators angeschlossen wird. Er kann eine konstante Temperatur in einem Bereich von etwa -30°C bis +30°C aufrechterhalten. Der Innenraum ist typischerweise mit Edelstahl ausgekleidet, um die Hygienevorschriften für Lebensmittel zu erfüllen. Eine entscheidende Komponente ist der T-förmige Grätingboden, der eine kontinuierliche Zirkulation der gekühlten Luft von unten nach oben durch die gesamte Ladung gewährleistet. Ein Mikroprozessor überwacht und protokolliert permanent die Temperatur, die Luftfeuchtigkeit und andere Parameter, um die Unversehrtheit der Kühlkette zu dokumentieren. Für einen erfolgreichen Transport ist es entscheidend, dass die Ware bereits auf die Solltemperatur vorgekühlt ist, bevor sie verladen wird, da das Aggregat primär zur Temperaturerhaltung und nicht zum schnellen Herunterkühlen konzipiert ist.

Lösungen für Übergrößen: Open-Top- und Flat-Rack-Container

Für Fracht, die aufgrund ihrer Höhe oder Breite nicht in einen Standardcontainer passt, gibt es ebenfalls spezialisierte Lösungen. Der “Open-Top-Container” hat feste Seitenwände, aber anstelle eines festen Stahldachs eine abnehmbare Plane, die von Querspriegeln gehalten wird. Dies ermöglicht die einfache Beladung von oben mit einem Kran, was ideal für hohe Maschinen oder grosse Kisten ist. Die Seitenwände bieten dabei weiterhin Schutz für die Ladung.

Für noch sperrigere oder extrem schwere Güter wie Baumaschinen, grosse Rohre, Fahrzeuge oder sogar Boote kommt der “Flat-Rack-Container” zum Einsatz. Dieser besteht im Wesentlichen aus einer hochbelastbaren Bodenkonstruktion mit zwei Stirnwänden, hat aber weder Seitenwände noch ein Dach. Dies erlaubt die Beladung von der Seite oder von oben und den Transport von Fracht, die die Abmessungen eines Standardcontainers in Breite und/oder Höhe überschreitet. Die Ladung wird mit robusten Gurten und Ketten an zahlreichen Zurrpunkten am Bodenrahmen und den Eckpfosten gesichert.

LTW Lösungen

LTW bietet seinen Kund:innen keine losen Bausteine, sondern integrierte Gesamtlösungen. Beratung, Planung, mechanische und elektrotechnische Komponenten, Steuerungs- und Leittechnik sowie Software und Service – alles ist vernetzt und präzise aufeinander abgestimmt.

Besonders vorteilhaft ist die eigene Fertigung wesentlicher Komponenten. Dadurch können Qualität, Lieferketten und Schnittstellen optimal kontrolliert werden.

LTW steht für Verlässlichkeit, Transparenz und partnerschaftliche Zusammenarbeit. Loyalität und Ehrlichkeit sind fest im Unternehmensverständnis verankert – hier zählt noch ein Handschlag.

Passend dazu:

Containerhäfen: Die globale Machtarchitektur des modernen Handels

Globale Knotenpunkte: Die Macht der Containerhäfen

Die neue Geografie des Handels: Asiens unangefochtene Dominanz

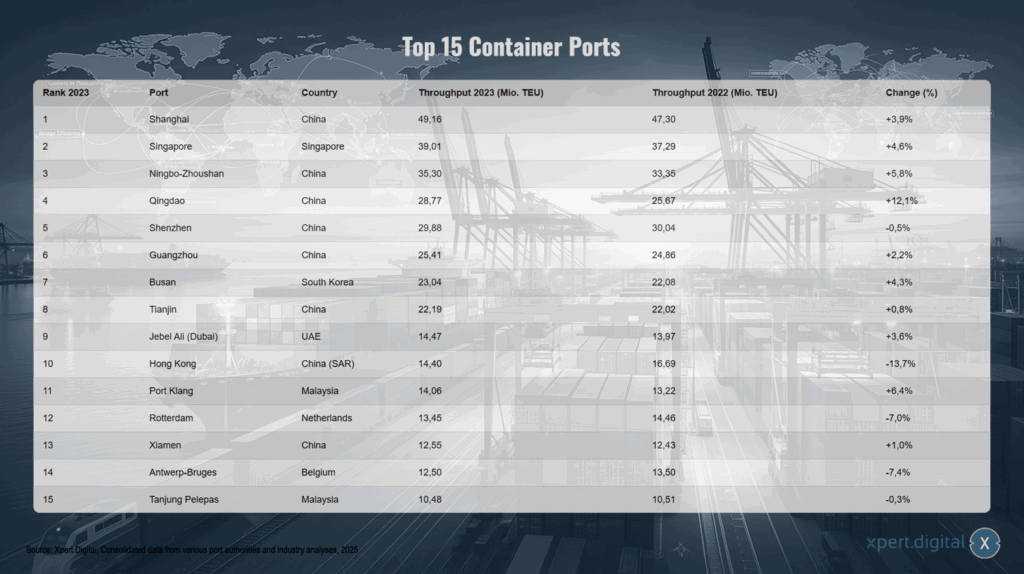

Die Containerisierung hat die Weltwirtschaft nicht nur beschleunigt, sondern auch ihre Geografie neu gezeichnet. Ein Blick auf die Rangliste der grössten Containerhäfen der Welt offenbart eine unübersehbare Realität: Das Zentrum des globalen Handels hat sich nach Asien verlagert. Von den zehn grössten Häfen der Welt befinden sich neun in Asien, davon sieben allein in China. Diese Dominanz ist kein Zufall, sondern das Ergebnis gezielter wirtschaftspolitischer Strategien und massiver Investitionen.

Analyse der Top 15 Containerhäfen

Die folgende Tabelle zeigt die Umschlagsvolumina der weltweit führenden Containerhäfen und verdeutlicht die Grössenordnungen, die heute im globalen Handel bewegt werden. Shanghai führt die Liste mit einem Umschlag von über 49 Millionen TEU im Jahr 2023 an, eine Menge, die die Kapazitäten der grössten europäischen Häfen um ein Vielfaches übersteigt.

Die globale Containerschifffahrt wird von chinesischen Häfen dominiert, wie eine aktuelle Analyse der Top 15 Containerhäfen zeigt. Shanghai bleibt mit 49,16 Millionen TEU im Jahr 2023 unangefochten an der Spitze, gefolgt von Singapur mit 39,01 Millionen TEU. Weitere chinesische Häfen wie Ningbo-Zhoushan (35,30 Millionen TEU), Qingdao (28,77 Millionen TEU) und Shenzhen (29,88 Millionen TEU) belegen ebenfalls Spitzenpositionen.

Interessante Entwicklungen zeigen sich bei den Umschlagzahlen: Qingdao verzeichnet mit einem Wachstum von 12,1% den stärksten Zuwachs, während Hongkong einen deutlichen Rückgang von 13,7% hinnehmen muss. Internationale Häfen wie Rotterdam (-7,0%) und Antwerpen-Brügge (-7,4%) erleben ebenfalls Rückgänge.

Asiatische Häfen dominieren die Liste mit Vertretern aus China, Singapur, Südkorea und Malaysia. Der einzige europäische Hafen in den Top 15 ist Rotterdam auf Rang 12. Die Vereinigten Arabischen Emirate sind mit dem Hafen Jebel Ali in Dubai auf Rang 9 vertreten.

Die Daten basieren auf Zusammenstellungen verschiedener Hafenbehörden und Branchenanalysen und geben einen umfassenden Einblick in die globalen Containerumschlagzahlen für das Jahr 2023.

Chinas “Neue Seidenstraße” (BRI) als strategischer Treiber

Die Vormachtstellung der chinesischen Häfen ist eng mit Chinas globaler Wirtschaftsstrategie verknüpft, insbesondere mit der 2013 ins Leben gerufenen “Belt and Road Initiative” (BRI), auch bekannt als Neue Seidenstraße. Dieses gigantische Infrastrukturprojekt zielt darauf ab, Handelsrouten zu Land und zu Wasser zwischen Asien, Afrika und Europa auszubauen. Ein zentraler Bestandteil der maritimen Seidenstraße ist die gezielte Investition in und der Betrieb von Hafenterminals weltweit. Für China dient dies mehreren Zielen: der Sicherung von Handelswegen für den eigenen Aussenhandel, der Erschliessung neuer Absatzmärkte für chinesische Waren, der Sicherung des Zugangs zu Rohstoffen und dem Ausbau des geopolitischen Einflusses.

Fallstudie: Der Aufstieg des Hafens von Piräus

Ein Paradebeispiel für die strategische Bedeutung der BRI ist der Hafen von Piräus in Griechenland. Inmitten der griechischen Finanzkrise erwarb das chinesische Staatsunternehmen COSCO Shipping im Jahr 2016 eine Mehrheitsbeteiligung am Hafenbetreiber. Durch massive Investitionen in Höhe von hunderten Millionen Euro wurde der einst marode Hafen modernisiert und seine Kapazität drastisch erweitert. Der Containerumschlag explodierte von 880.000 TEU im Jahr 2010 auf 5,65 Millionen TEU im Jahr 2019, was Piräus zum grössten Containerhafen im Mittelmeer machte. Für China ist Piräus nicht nur ein profitables Investment, sondern ein strategisches “Drachentor” nach Europa. Der Hafen dient als zentraler Anlaufpunkt für Waren aus Asien, die von dort über ein ebenfalls mit chinesischer Beteiligung ausgebautes Schienennetz schnell nach Zentral- und Osteuropa weitertransportiert werden können. Dieser Erfolg hat die traditionellen Handelsrouten in Europa verändert und den Wettbewerbsdruck auf die etablierten Nordseehäfen erhöht.

Europas Wettbewerbsarena: Zwischen Tradition und Transformation

Die europäischen Häfen, allen voran die grossen “Nordrange”-Häfen Rotterdam, Antwerpen-Brügge und Hamburg, sehen sich einem veränderten globalen Umfeld gegenüber. Sie können und wollen nicht im reinen Volumenwettbewerb mit den asiatischen Megahäfen konkurrieren. Stattdessen haben sie eine strategische Neuausrichtung vollzogen: Sie positionieren sich als hochmoderne, effiziente und vor allem nachhaltige “Smart” und “Green” Ports, um im globalen Wettbewerb zu bestehen. Diese Strategie ist eine direkte Antwort auf die neue geopolitische und wirtschaftliche Realität, bei der Qualität, Zuverlässigkeit und ökologische Verantwortung zu entscheidenden Wettbewerbsfaktoren werden.

Passend dazu:

- Container-Tetris war gestern: Container-Hochregallager und Schwerlastlogistik revolutionieren die globale Hafenlogistik

Fallstudien europäischer Strategien

Rotterdam: Europas Tor zur Wasserstoffwirtschaft: Der grösste Hafen Europas hat sich zum Ziel gesetzt, bis 2050 ein “Zero-emission-port” zu werden. Ein zentraler Baustein dieser Strategie ist der Aufbau einer umfassenden Wasserstoffwirtschaft. In Kooperation mit grossen Energiekonzernen entstehen Terminals und Pipelines für den Import und die Verteilung von grünem Wasserstoff, der als sauberer Energieträger für die Industrie und den Schwerlastverkehr dienen soll. Gleichzeitig treibt Rotterdam die Digitalisierung massiv voran. Mit Plattformen wie “PortXchange” werden Hafenanläufe mittels KI optimiert, und die Implementierung eines Quantenkommunikationsnetzwerks soll die Cybersicherheit der kritischen Hafeninfrastruktur gewährleisten.

Antwerpen-Brügge: Investitionen in Nachhaltigkeit und Infrastruktur: Der fusionierte Hafen von Antwerpen und Brügge investiert massiv in seine Zukunftsfähigkeit. Ein zentrales Projekt war die Vertiefung der Fahrrinne, die nun Schiffen mit einem Tiefgang von bis zu 16 Metern die Zufahrt ermöglicht, was die Wettbewerbsfähigkeit erheblich stärkt. Parallel dazu werden zahlreiche Nachhaltigkeitsprojekte vorangetrieben: die Einführung von Landstromanlagen zur Reduzierung von Emissionen im Hafen, die Entwicklung des weltweit ersten mit Methanol betriebenen Schleppers (“Methatug”) und der Aufbau des “NextGen District”, eines Areals für Unternehmen der Kreislaufwirtschaft.

Hamburg: Die Kontroverse um die Elbvertiefung: Der Hamburger Hafen, tief im Binnenland gelegen, steht seit Jahrzehnten vor der Herausforderung, mit der Entwicklung der Schiffsgrössen Schritt zu halten. Die jüngste, neunte Vertiefung der Elbfahrrinne, die 2022 abgeschlossen wurde, soll es den grössten Containerschiffen ermöglichen, den Hafen mit mehr Ladung zu erreichen. Die Hafenwirtschaft argumentiert, dies sei unerlässlich für die Sicherung von Arbeitsplätzen und die Wettbewerbsfähigkeit des Standorts. Umweltschutzorganisationen kritisieren das Projekt jedoch scharf. Sie warnen vor irreparablen Schäden am Ökosystem der Tideelbe, wie einer Zunahme der Verschlickung und der Entstehung von sauerstoffarmen Zonen (“Sauerstofflöchern”), die zu massivem Fischsterben führen können. Die Debatte um die Elbvertiefung zeigt beispielhaft den fundamentalen Konflikt zwischen wirtschaftlichen Notwendigkeiten und ökologischen Grenzen, mit dem viele historisch gewachsene Häfen konfrontiert sind.

Dynamik im Süden

Während die Nordrange-Häfen ihre Strategien anpassen, zeigen sich auch im Süden Europas dynamische Entwicklungen. Der Hafen von Sines in Portugal hat sich dank seiner günstigen geografischen Lage am Atlantik und seiner Tiefwasserfähigkeit zu einem der wachstumsstärksten Häfen Europas entwickelt. Er positioniert sich als wichtiges Transshipment-Drehkreuz und investiert in den Ausbau seiner Kapazitäten und die Anbindung an das europäische Wasserstoffnetzwerk in Kooperation mit Rotterdam. Im Gegensatz dazu sahen sich viele Mittelmeerhäfen wie Valencia und Genua im Jahr 2023 mit rückläufigen Umschlagsvolumina konfrontiert, was auf die allgemeine Konjunkturabschwächung in Europa und veränderte Handelsströme zurückzuführen ist.

Die Reise eines Containers: Von der Fabrik zum Endkunden

Die logistische Kette im Detail: Akteure, Prozesse und Verantwortlichkeiten

Die Reise eines Containers ist ein hochkomplexer, global vernetzter Prozess, der das präzise Zusammenspiel zahlreicher Akteure erfordert. Diese logistische Kette lässt sich in fünf Hauptphasen unterteilen: den Vorlauf (Exporttransport), den Umschlag im Abgangshafen, den Hauptlauf (Seetransport), den Umschlag im Zielhafen und den Nachlauf (Importtransport). Die zentralen Akteure in diesem Prozess sind der Versender (Shipper), der die Ware auf den Weg bringt, der Empfänger (Consignee), der die Ware am Zielort in Empfang nimmt, der Spediteur (Freight Forwarder), der als Architekt des Transports fungiert und die gesamte Kette organisiert, sowie der Reeder oder Frachtführer (Carrier), der den eigentlichen Seetransport durchführt. Eine entscheidende Rolle spielen zudem die Zollbehörden, die die Einhaltung aller Ein- und Ausfuhrbestimmungen überwachen.

Eine grundlegende Unterscheidung im Containerverkehr ist die zwischen FCL (Full Container Load) und LCL (Less than Container Load). Bei einer FCL-Sendung bucht ein einzelner Versender einen kompletten Container für seine Waren. Der Container wird beim Versender beladen und versiegelt und erst beim Empfänger wieder geöffnet. Dies ist die schnellste und sicherste Variante, da Umladungen entfallen. Bei einer LCL-Sendung teilen sich mehrere Versender den Platz in einem Sammelcontainer. Ihre jeweiligen Sendungen werden in einer sogenannten Container Freight Station (CFS) im Hafen zusammengeführt (konsolidiert) und am Zielhafen wieder getrennt (dekonsolidiert). LCL ist für kleinere Sendungsmengen kostengünstiger, aber der Prozess dauert aufgrund der zusätzlichen Umschlagsvorgänge und der komplexeren Zollabfertigung für mehrere Parteien länger. Die Wahl zwischen FCL und LCL ist somit keine rein logistische, sondern eine strategische Entscheidung, die das gesamte Lieferketten- und Bestandsmanagement eines Unternehmens beeinflusst. Unternehmen, die auf “Just-in-Time”-Lieferungen angewiesen sind, bevorzugen die Geschwindigkeit und Planbarkeit von FCL, während Unternehmen mit weniger zeitkritischen Gütern die Kostenvorteile von LCL nutzen.

Im Herzen des Hafens: Abläufe im Containerterminal

Das Containerterminal ist das pulsierende Herz der globalen Logistikkette, ein hochtechnisierter Umschlagplatz, an dem die Verkehrsträger aufeinandertreffen. Wenn ein LKW mit einem Exportcontainer am Terminal ankommt, durchläuft er zunächst das Gate. Dort werden die Container- und Fahrzeugdaten automatisch erfasst und mit den vorab elektronisch übermittelten Buchungs- und Zollinformationen abgeglichen. Nach der Freigabe wird der Container zu seinem zugewiesenen Platz im Container Yard (CY) gebracht, einem riesigen Lagerbereich, in dem Tausende von Containern nach einem ausgeklügelten System gestapelt werden. Die gesamte Planung und Steuerung dieser komplexen Abläufe erfolgt über ein Terminal Operating System (TOS), das Gehirn des Terminals.

Wenn das Seeschiff am Kai anlegt, beginnt der eigentliche Umschlag. Gigantische Ship-to-Shore (STS) Kräne, auch Containerbrücken genannt, heben die Exportcontainer vom Kai und platzieren sie präzise im Laderaum oder an Deck des Schiffes. Gleichzeitig werden die Importcontainer entladen und im CY zwischengelagert. Die Effizienz dieses Prozesses wird massgeblich von der Qualität der vorab übermittelten Daten bestimmt. Je früher und genauer die Informationen über ankommende Container, deren Inhalt und die Zollfreigabe vorliegen, desto reibungsloser kann der Weitertransport geplant und die Verweildauer (Dwell Time) im Hafen minimiert werden. Ein Fehler in der Dokumentation kann einen Container tagelang blockieren und erhebliche Kosten verursachen, was die untrennbare Verknüpfung von physischem Warenfluss und digitalem Informationsfluss unterstreicht.

Die letzte Meile: Die entscheidende Rolle der Hinterlandanbindung

Ein Seehafen ist nur so leistungsfähig wie seine Anbindung an das Hinterland. Der Weitertransport der Container von der Kaikante zu den Wirtschaftszentren im Binnenland ist ein kritischer Faktor für die Wettbewerbsfähigkeit eines Hafens. Drei Verkehrsträger konkurrieren hierbei: der LKW, die Eisenbahn und das Binnenschiff. Die Verteilung auf diese Verkehrsträger, der sogenannte Modal Split, variiert stark von Hafen zu Hafen und wird von geografischen Gegebenheiten und der Infrastruktur bestimmt. Die ARA-Häfen (Antwerpen, Rotterdam, Amsterdam) profitieren von ihrer Lage am Rhein und haben traditionell einen hohen Anteil an Binnenschifffahrt, die grosse Mengen kostengünstig und umweltfreundlich transportieren kann. Der Hamburger Hafen hingegen, dessen Anbindung an das Binnenwasserstrassennetz eingeschränkter ist, hat sich zum grössten Eisenbahnhafen Europas entwickelt und setzt stark auf den Schienengüterverkehr, um die weiten Distanzen zu den Märkten in Süd- und Osteuropa zu überbrücken. Der LKW bleibt unverzichtbar für die flexible Feinverteilung auf der “letzten Meile”, steht aber zunehmend vor Herausforderungen wie Staus, Fahrermangel und Umweltauflagen. Um die Effizienz zu steigern und die Strassen zu entlasten, gewinnen intermodale Konzepte an Bedeutung, bei denen Container an Inland-Terminals (“Dry Ports”) von der Schiene oder dem Binnenschiff auf den LKW umgeladen werden.

Ihre Container-Hochregallager- und Container-Terminal-Experten

Container-Terminals-Systeme für Straße, Schiene und Seeweg im Dual-Use-Logistik-Konzept der Schwerlast-Logistik - Kreativbild: Xpert.Digital

In einer Welt, die von geopolitischen Verwerfungen, fragilen Lieferketten und einem neuen Bewusstsein für die Verwundbarkeit kritischer Infrastrukturen geprägt ist, erfährt das Konzept der nationalen Sicherheit eine fundamentale Neubewertung. Die Fähigkeit eines Staates, seine wirtschaftliche Prosperität, die Versorgung seiner Bevölkerung und seine militärische Handlungsfähigkeit zu gewährleisten, hängt zunehmend von der Resilienz seiner logistischen Netzwerke ab. In diesem Kontext entwickelt sich der Begriff “Dual-Use” von einer Nischenkategorie der Exportkontrolle zu einer übergeordneten strategischen Doktrin. Dieser Wandel ist nicht nur eine technische Anpassung, sondern eine notwendige Antwort auf die “Zeitenwende”, die eine tiefgreifende Integration ziviler und militärischer Fähigkeiten erfordert.

Passend dazu:

Smart Ports und Container der Zukunft: Technologien, die unsere globalen Lieferketten verändern

Aktuelle Herausforderungen und die Zukunft der globalen Lieferketten

Geopolitische Nadelöhre: Die Risiken am Suezkanal, Panamakanal und im Südchinesischen Meer

Die globalen Lieferketten, die das Fundament des Welthandels bilden, sind in den letzten Jahren zunehmend fragiler geworden. Ihre Verwundbarkeit zeigt sich am deutlichsten an den maritimen Nadelöhren, jenen strategischen Wasserstrassen, durch die ein Grossteil des globalen Schiffsverkehrs fliessen muss. Der Suezkanal, der rund 12 Prozent des Welthandels abwickelt, ist durch die Angriffe der Huthi-Rebellen im Roten Meer zu einer Hochrisikozone geworden. Viele Reedereien meiden die Route und nehmen den wochenlangen Umweg um das Kap der Guten Hoffnung in Kauf, was zu massiven Verzögerungen, explodierenden Frachtraten und höheren Versicherungskosten führt.

Gleichzeitig leidet der Panamakanal, eine wichtige Verbindung zwischen Atlantik und Pazifik, unter den Folgen des Klimawandels. Eine historische Dürre hat den Wasserstand des Gatún-Sees, der die Schleusen speist, so stark sinken lassen, dass die Anzahl der täglichen Schiffspassagen drastisch reduziert werden musste. Auch hier sind die Folgen lange Wartezeiten und erhebliche Mehrkosten. Ein weiteres potenzielles Krisengebiet ist die Strasse von Malakka und das Südchinesische Meer, durch das etwa 40 Prozent des Welthandels fliessen. Zunehmende geopolitische Spannungen in dieser Region stellen ein latentes Risiko für die Stabilität der globalen Handelsströme dar. Diese Ereignisse zeigen, wie anfällig das “Just-in-Time”-System des globalen Handels gegenüber geopolitischen und klimatischen Schocks ist.

Der Weg zur Dekarbonisierung: Alternative Treibstoffe und die ambitionierten Ziele der IMO bis 2050

Die internationale Seeschifffahrt, die für etwa 3 Prozent der globalen Treibhausgasemissionen verantwortlich ist, steht vor der gewaltigen Aufgabe der Dekarbonisierung. Die Internationale Seeschifffahrts-Organisation (IMO) hat hierfür einen ehrgeizigen Fahrplan vorgelegt. Die 2023 überarbeitete Strategie sieht vor, die Treibhausgasemissionen bis 2030 um mindestens 20 Prozent (mit dem Ziel von 30 Prozent), bis 2040 um mindestens 70 Prozent (mit dem Ziel von 80 Prozent) im Vergleich zu 2008 zu senken und um das Jahr 2050 herum Klimaneutralität zu erreichen.

Die Umsetzung dieser Ziele erfordert eine radikale Abkehr von fossilen Brennstoffen wie Schweröl. Als Übergangslösung wird Flüssigerdgas (LNG) diskutiert, das zwar weniger CO2 und kaum Schwefeloxide emittiert, aber das Problem des Methanschlupfs mit sich bringt. Langfristig müssen jedoch vollständig kohlenstofffreie Kraftstoffe zum Einsatz kommen. Zu den vielversprechendsten Kandidaten gehören “grüne” Alkohole wie Methanol und Ammoniak, die mithilfe erneuerbarer Energien hergestellt werden, sowie grüner Wasserstoff. Jede dieser Optionen hat spezifische Herausforderungen in Bezug auf Herstellung, Speicherung an Bord, Sicherheit und die erforderliche globale Infrastruktur. Die Umstellung der weltweiten Schiffsflotte und der Hafeninfrastruktur erfordert Investitionen in Billionenhöhe und stellt eine der grössten technologischen und wirtschaftlichen Herausforderungen für die Branche im 21. Jahrhundert dar.

Die Digitalisierungswelle: Smart Ports, IoT und die Vision des vernetzten Hafens

Als Antwort auf die zunehmende Komplexität und die wachsenden Risiken in der globalen Logistik treiben die führenden Häfen der Welt ihre digitale Transformation voran. Die Vision ist der “Smart Port”, ein vollständig vernetztes, datengesteuertes Ökosystem, das Effizienz, Sicherheit und Nachhaltigkeit maximiert. Die technologische Grundlage dafür bilden das Internet der Dinge (IoT), Künstliche Intelligenz (KI) und digitale Zwillinge. IoT-Sensoren an Kränen, Fahrzeugen, Containern und der Hafeninfrastruktur erfassen riesige Datenmengen in Echtzeit. Diese Daten werden von KI-Algorithmen analysiert, um Prozesse zu optimieren – von der vorausschauenden Wartung der Anlagen über die intelligente Steuerung des Verkehrsflusses bis hin zur optimierten Zuweisung von Liegeplätzen für ankommende Schiffe.

Häfen wie Singapur und Rotterdam sind hier Vorreiter. Sie nutzen digitale Zwillinge – virtuelle Modelle des gesamten Hafens –, um komplexe Logistikszenarien zu simulieren, Engpässe vorherzusagen und die Auswirkungen von Störungen, wie etwa extremen Wetterereignissen, zu testen. Diese Technologien sind nicht nur Werkzeuge zur Effizienzsteigerung; sie sind fundamental für den Aufbau von Resilienz. In einer immer unvorhersehbareren Welt wird die Fähigkeit, durch Echtzeit-Daten und intelligente Analysen schnell auf Störungen reagieren zu können, zum entscheidenden Wettbewerbsvorteil und zur Überlebensstrategie für die globalen Lieferketten.

Die Revolution im Terminal: Die Zukunft der Container-Hochregallager

Die Grenzen des traditionellen Lagers: Warum ein Paradigmenwechsel notwendig ist

Trotz aller Fortschritte in der Digitalisierung und Automatisierung der Hafenprozesse ist ein zentraler Bereich in seiner Grundfunktionsweise seit Jahrzehnten nahezu unverändert geblieben: das Containerlager. In konventionellen Terminals werden Container mit gummibereiften Portalhubwagen (RTGs) oder Portalhubwagen (Straddle Carriers) übereinandergestapelt. Dieses scheinbar einfache Prinzip birgt eine fundamentale Ineffizienz: Um an einen Container zu gelangen, der sich am Boden eines Stapels befindet, müssen alle darüber liegenden Container zunächst bewegt werden. Dieser Prozess, bekannt als “Reshuffling” oder Umlagern, macht je nach Auslastung des Terminals 30 bis 60 Prozent aller Kranbewegungen aus. Diese unproduktiven Bewegungen kosten Zeit, verbrauchen Energie und binden wertvolle Gerätschaft.

Dieses Problem wird durch die Ankunft von Ultra Large Container Ships (ULCS) dramatisch verschärft. Diese Schiffe entladen Tausende von Containern in kürzester Zeit, was zu extremen Belastungsspitzen im Terminal führt und die Komplexität der Lagerverwaltung exponentiell erhöht. Die traditionellen, flächenintensiven Lagerkonzepte stossen in den meisten, historisch gewachsenen und räumlich begrenzten Häfen an ihre physischen Grenzen. Ein Paradigmenwechsel in der Lagertechnologie ist daher nicht nur wünschenswert, sondern für die Zukunftsfähigkeit vieler Häfen unerlässlich.

Vorstellung der BOXBAY-Technologie: Funktionsweise des vollautomatisierten Hochregallagers

Eine revolutionäre Lösung für dieses Problem bietet das BOXBAY-System, ein Joint Venture zwischen dem globalen Terminalbetreiber DP World und dem deutschen Anlagenbauer SMS group. Die Technologie überträgt das bewährte Prinzip von Hochregallagern aus der Industrie, wo es seit Jahrzehnten zur Lagerung schwerer Stahlcoils eingesetzt wird, auf die Welt der Containerlogistik. Anstatt Container aufeinander zu stapeln, platziert das BOXBAY-System jeden einzelnen Container in einem individuellen Fach innerhalb einer bis zu elf Stockwerke hohen Stahlregalstruktur.

Die Ein- und Auslagerung der Container erfolgt vollautomatisch durch elektrisch angetriebene Regalbediengeräte (Stacker Cranes), die sich in den Gängen des Regals bewegen. Der entscheidende Vorteil dieses Konzepts ist der jederzeitige, direkte Zugriff auf jeden einzelnen Container, ohne dass ein anderer bewegt werden muss. Dies stellt einen fundamentalen Paradigmenwechsel dar: Das chaotische, probabilistische Puzzle eines traditionellen Containerlagers wird durch ein deterministisches, absolut planbares Lagersystem ersetzt. Die Frage ist nicht mehr “Wie komme ich an diesen Container heran?”, sondern nur noch “Hole Container von Adresse X,Y,Z”. Diese Planbarkeit und Vorhersehbarkeit ist für die gesamte nachgelagerte Logistikkette von unschätzbarem Wert.

Passend dazu:

- Die Top Ten der Container-Hochregallager-Hersteller und Leitfaden: Technologie, Hersteller und Zukunft der Hafenlogistik

Analyse der Vorteile: Effizienz, Raumersparnis und Nachhaltigkeit

Die Vorteile des Hochregallagersystems sind vielfältig und betreffen die drei zentralen Herausforderungen moderner Häfen: Platz, Geschwindigkeit und Nachhaltigkeit.

Raum: Das BOXBAY-System ermöglicht eine Verdreifachung der Lagerkapazität auf derselben Grundfläche im Vergleich zu einem konventionellen RTG-Lager. Alternativ kann die gleiche Kapazität auf weniger als einem Drittel der Fläche untergebracht werden. Dies ist ein entscheidender Vorteil für flächenknappe Häfen und kann teure und umweltschädliche Landgewinnungsmassnahmen überflüssig machen.

Geschwindigkeit: Durch die vollständige Eliminierung unproduktiver Umlagerungen wird die Effizienz drastisch gesteigert. Der direkte Zugriff auf jeden Container ermöglicht eine konstante und vorhersehbare Leistung, unabhängig vom Füllstand des Lagers. Dies führt zu einer Beschleunigung des gesamten Terminalbetriebs, einer um bis zu 20 Prozent höheren Leistung der Containerbrücken am Kai und einer deutlichen Reduzierung der Abfertigungszeiten für LKW, die oft unter 30 Minuten liegen.

Nachhaltigkeit: Das System ist vollständig elektrifiziert und verfügt über Energierückgewinnungssysteme, die beim Abbremsen oder Absenken von Containern erzeugte Energie wieder ins Netz einspeisen. Die grosse Dachfläche der Anlage kann vollständig mit Solarmodulen bedeckt werden, was einen CO2-neutralen oder sogar CO2-positiven Betrieb ermöglicht, bei dem mehr Energie erzeugt als verbraucht wird. Zudem werden Lärm- und Lichtemissionen im Vergleich zu einem offenen Containerlager erheblich reduziert, was die Akzeptanz in stadtnahen Hafengebieten erhöht.

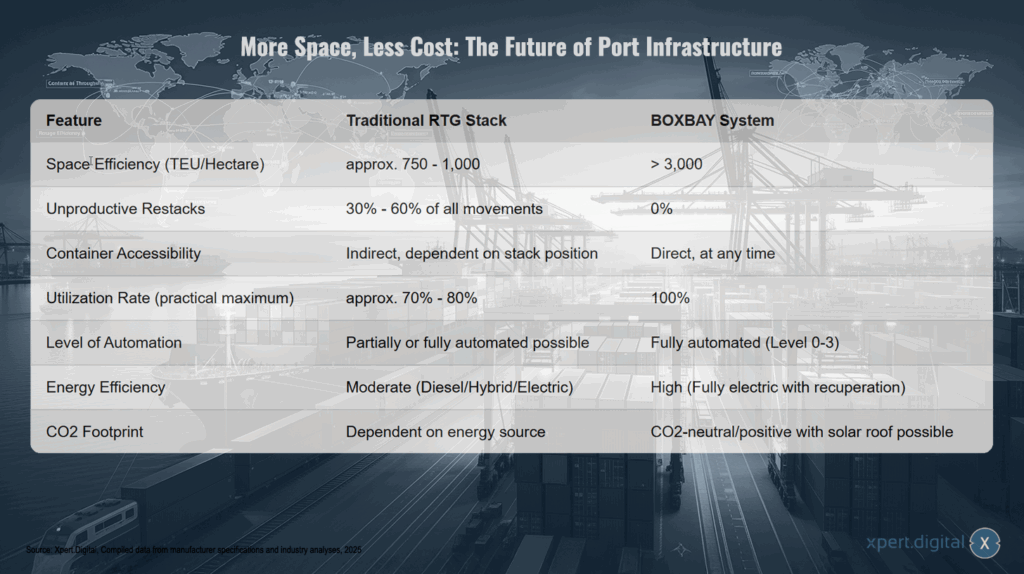

Mehr Raum, weniger Kosten: Die Zukunft der Hafeninfrastruktur

Die Zukunft der Hafeninfrastruktur zeigt einen revolutionären Wandel in der Containerlogistik. Traditionelle RTG-Lager mit einer Flächeneffizienz von 750 bis 1.000 TEU pro Hektar werden durch innovative Systeme wie BOXBAY herausgefordert, die mehr als 3.000 TEU pro Hektar erreichen können.

Ein wesentlicher Unterschied liegt in den Bewegungsabläufen: Während herkömmliche Systeme 30 bis 60 Prozent unproduktive Umlagerungen benötigen, ermöglicht das BOXBAY-System null Prozent unnötige Bewegungen. Die Containerzugänglichkeit wird ebenfalls grundlegend verbessert – von indirektem, positionsabhängigem Zugriff hin zu direkter, jederzeit möglicher Entnahme.

Besonders beeindruckend sind die Auslastungsgrade: Wo traditionelle Lager maximal 70 bis 80 Prozent erreichen, schöpft das neue System sein volles Potenzial von 100 Prozent aus. Die Automatisierung geht dabei von teilautomatisierten Lösungen zu vollautomatisierten Systemen (Level 0-3).

Ein weiterer entscheidender Aspekt ist die Nachhaltigkeit. Energetisch überzeugt BOXBAY durch hocheffiziente, vollelektrische Technologien mit Rekuperationsmöglichkeiten. Der CO2-Fußabdruck kann durch Solardach-Optionen sogar neutral oder positiv gestaltet werden – ein bedeutender Fortschritt gegenüber herkömmlichen, von Dieselenergie abhängigen Systemen.

Diese Daten basieren auf einer sorgfältigen Analyse von Herstellerangaben und Branchenberichten und verdeutlichen das immense Potenzial moderner Hafeninfrastruktur.

Wirtschaftliche Implikationen: Kosten-Nutzen-Analyse

Die Einführung eines Hochregallagersystems stellt eine erhebliche Investition (CAPEX) dar. Diese wird jedoch durch signifikante Einsparungen in anderen Bereichen relativiert. Der wichtigste Faktor sind die Landkosten. In vielen Hafenregionen ist Bauland extrem teuer. Durch die massive Reduzierung des Flächenbedarfs können allein bei den Landkosten Einsparungen in Höhe von zig Millionen Euro realisiert werden. Die Betriebskosten (OPEX) sinken ebenfalls deutlich durch den geringeren Energieverbrauch, den reduzierten Wartungsaufwand der standardisierten Komponenten und den minimierten Personalbedarf im vollautomatisierten Betrieb. Der erhöhte Durchsatz und die verbesserte Servicequalität, wie schnellere Abfertigungszeiten, können zudem zu höheren Einnahmen führen. Die durch die Flächenverdichtung frei werdenden Areale können für andere wertschöpfende Aktivitäten wie Logistikzentren oder Gewerbegebiete genutzt werden, was die Rentabilität des Hafens weiter steigert und seine Geschäftsmodelle diversifiziert.

Die Implementierung in Pusan und die Zukunft der Hafenautomatisierung

Nachdem die Technologie in einer gross angelegten Pilotanlage im Hafen Jebel Ali in Dubai erfolgreich getestet und zur Marktreife gebracht wurde, erfolgt nun der nächste Schritt: Die erste kommerzielle Implementierung des BOXBAY-Systems wird im Pusan Newport Company (PNC) Terminal in Südkorea, einem der grössten Häfen der Welt, realisiert. Dieser Schritt markiert den Übergang von einem “Proof of Concept” zu einer realen, industriellen Anwendung und wird von der gesamten Branche mit grosser Aufmerksamkeit verfolgt. Wenn sich das System im harten Alltag eines globalen Top-Hafens bewährt, könnte dies eine Welle von Investitionen in ähnliche Technologien weltweit auslösen. Das Hochregallager hat das Potenzial, die physische Erscheinung und die operative Logik von Containerterminals im 21. Jahrhundert grundlegend zu verändern und könnte sich als der nächste grosse Effizienzsprung in der Geschichte der Logistik nach der Erfindung des Containers selbst erweisen. Diese Technologie ist mehr als nur ein Logistik-Upgrade; sie ist ein Werkzeug der Stadtentwicklung, das es Hafenstädten ermöglicht, Wachstum zu realisieren, ohne wertvolle Küstenökosysteme durch Landgewinnung zu zerstören, und den Hafen besser in das städtische Umfeld zu integrieren.

Die nächste Stufe der Globalisierung

Die Reise von Malcom McLeans einfacher, aber genialer Idee bis zum heutigen, hochkomplexen globalen Logistiknetzwerk ist eine Geschichte des unaufhörlichen Strebens nach Effizienz. Die Stahlkiste hat die Welt vernetzt, Kosten gesenkt und einen beispiellosen Warenaustausch ermöglicht. Heute steht die Container-Logistik an der Schwelle zu ihrer nächsten grossen Transformation, angetrieben von einem Dreiklang aus unumgänglichen Herausforderungen und bahnbrechenden technologischen Möglichkeiten.

Erstens zwingt die Notwendigkeit der Nachhaltigkeit die Branche zu einer fundamentalen Neuausrichtung. Die ambitionierten Klimaziele der IMO erfordern eine Abkehr von fossilen Brennstoffen und die Entwicklung einer völlig neuen Generation von Schiffen und Treibstoffinfrastrukturen. Zweitens beschleunigt die Digitalisierung die Integration der Lieferketten. Der “Smart Port” ist keine ferne Vision mehr, sondern wird zur operativen Realität, in der Daten in Echtzeit fliessen und KI-gestützte Systeme die Effizienz und vor allem die Resilienz gegenüber den wachsenden geopolitischen und klimatischen Störungen erhöhen.

Drittens leitet die Automatisierung mit Technologien wie dem Container-Hochregallager einen Paradigmenwechsel in der physischen Abwicklung ein. Sie löst die letzten grossen Effizienzbremsen im System und ermöglicht es den Häfen, auf begrenztem Raum zu wachsen und gleichzeitig ihren ökologischen Fussabdruck drastisch zu reduzieren. Diese drei Megatrends – Nachhaltigkeit, Digitalisierung und Automatisierung – sind keine isolierten Entwicklungen. Sie sind tief miteinander verwoben und bedingen sich gegenseitig. Ein intelligenter, datengesteuerter Hafen kann den Energieverbrauch optimieren; ein vollautomatisches Hochregallager, betrieben mit Solarstrom, ist ein integraler Bestandteil eines klimaneutralen Hafens. Gemeinsam formen sie das Fundament für die nächste Stufe der Globalisierung: ein Logistiksystem, das nicht nur schneller und billiger, sondern auch intelligenter, nachhaltiger und widerstandsfähiger ist. Die stille Revolution der Stahlkiste geht weiter.

Beratung - Planung - Umsetzung

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

Head of Business Development

Beratung - Planung - Umsetzung

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

Sie können mit mir unter wolfenstein∂xpert.digital Kontakt aufnehmen oder

mich einfach unter +49 89 89 674 804 (München) anrufen.