Almacenamiento inteligente: robots de almacén – Robots de logística en fábrica o almacén – Phonlamai Photo|Shutterstock.com

La optimización de la propia logística de almacén forma parte del negocio principal de la mayoría de las empresas, no sólo en el negocio de venta por correo, y al mismo tiempo suele ser también uno de los mayores factores de costes. Debido a su complejidad, las mejoras en este ámbito son una de las tareas más difíciles y, a menudo, costosas a las que se enfrentan las empresas. Para optimizar la eficiencia de los procesos, una opción es automatizar el almacén mediante sistemas automáticos de flujo de materiales y transportadores, en los que la mercancía se almacena en almacenes estanterías de última generación.

Pero, ¿cómo llega la mercancía desde allí hasta la estación de recogida?

Los trabajadores del almacén a menudo se despliegan en este punto y se les envía con escáneres móviles para recoger los artículos para su recolección. Una solución que, además de los elevados costes de personal, conlleva restricciones en términos de flexibilidad horaria ( picking de palabras clave las 24 horas del día ) y desventajas en términos de precisión de picking a pesar del uso de la tecnología de escáner más moderna.

Los proveedores de intralogística también han desarrollado soluciones para aumentar las tasas de recogida y, por tanto, la velocidad de recogida. Las empresas de logística marítima apuestan por el uso de almacenes carrusel horizontales. Estos transportan los artículos necesarios directamente al lugar de recogida. Mediante el suministro de productos controlado automáticamente en el lugar de trabajo, los empleados pueden concentrarse en otras actividades como el embalaje de la mercancía, lo que ya conduce a una mayor velocidad y precisión. Además, los empleados del almacén se ahorran el tedioso camino hasta la mercancía esparcida, lo que acorta la distancia a pie y también aumenta la ergonomía en el puesto de trabajo.

Por supuesto, el desarrollo técnico no se detiene aquí, sino que continúa avanzando constantemente. Ya existen en el mercado varios sistemas que permiten un almacenamiento y una preparación de pedidos dinámicos con la ayuda de pequeños sistemas de robots autónomos que se hacen cargo del trabajo ahorrando recursos.

Kiva Robotics – el pionero

La pionera en este ámbito es la empresa estadounidense Kiva , fundada en 2003 y que rápidamente llamó la atención en el sector logístico estadounidense por su innovador desarrollo; Su versión no requería cintas transportadoras, almacenes automáticos de estanterías altas ni nuevos tipos de carros de transporte, sino que se centraba en pequeños robots autónomos que recorrían el almacén y recogían pequeños estantes en cada punto para transportarlos al embalaje. estaciones. Una vez retirados los artículos, los estantes retrocedieron automáticamente y el robot buscó su siguiente objetivo.

En lugar de enviar a los empleados del almacén con sus listas de selección o escáneres móviles, esta tarea la asumió el pequeño robot naranja que, con la ayuda de su tecnología de elevación integrada, transportó todo el (pequeño) estante que contenía la mercancía requerida. En lugar de recoger el artículo individual, simplemente se toma todo el estante y se transporta al lugar adecuado. Esto significa que el almacén está casi constantemente en movimiento, mientras que los trabajadores del almacén apostados en los puntos de recogida tienen la tarea de simplemente retirar los productos necesarios de los estantes introducidos.

Como ocurre siempre en la era de los sistemas logísticos de almacén controlados electrónicamente, el arte está en el software de todo el sistema, que dirige a los robots al lugar correcto en el momento adecuado. Evidentemente, no es una tarea fácil evitar el inminente atasco cuando se utilizan cientos de robots en almacenes con capacidad para varios miles de estanterías. Y es precisamente la escalabilidad y flexibilidad casi ilimitadas lo que hace que este sistema sea tan interesante para los usuarios.

Además de suficiente electricidad e invertir en los robots y estantes adecuados, así como en superficies planas, la solución de Kiva apenas requiere otros requisitos. Al contrario, se eliminan numerosos factores que ahora son indispensables a la hora de contratar trabajadores de almacén. Esto significa que las zonas de almacenamiento utilizadas no necesitan estar iluminadas ni calentadas; El robot también trabaja en completa oscuridad y muy por debajo de cualquier temperatura prescrita por motivos laborales. A excepción de la mudanza y la preparación de pedidos, aquí ya no es necesario el trabajo humano; lo que equivale a reducir las limitaciones físicas únicamente en la duración de la batería de los robots. Los tiempos legales de trabajo y descanso, así como factores como el cansancio o las distracciones, ya no tienen importancia en el proceso de almacenamiento. Según Kiva , el sistema aumenta la productividad de los trabajadores del almacén de tres a cuatro veces.

Todas estas ventajas son sin duda una de las razones por las que el sistema Kiva ya se utiliza en muchas de las principales empresas de venta por correo de EE. UU. Para uno de ellos, con diferencia el más grande, Amazon , el concepto de empresa era tan interesante que la adquirió en 2012, poco después de la presentación de la tecnología en el mercado alemán.

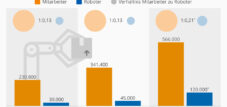

Después de comprar Kiva, Amazon aumentó significativamente la producción porque sólo su propia demanda de robots (unas 18.000 unidades estimadas para los almacenes de Amazon en todo el mundo) es aproximadamente tres veces mayor que la producción total de la empresa desde su fundación. Por lo tanto, la venta del sistema a terceros interesados deberá posponerse por el momento.

¿Y qué está pasando en Alemania?

Actualmente también hay varios ingenieros mecánicos alemanes que están trabajando en una solución comparable. Uno de los pioneros en este aspecto es la Grenzbach , que con su nuevo sistema G-Com afirma poder reducir el esfuerzo de recolección hasta en un 70 por ciento.

La solución G-Com de la empresa bávara de ingeniería mecánica también se basa en robots móviles y ágiles, los llamados carry, que maniobran de forma independiente por el almacén. Dado que los motores de los pequeños robots se cargan por inducción, pueden funcionar de forma continua, eliminando el tiempo perdido debido al tiempo pasado en las estaciones de carga. Controlados por el software desarrollado por Grenzbach, los transportadores se dirigen a los estantes designados, los levantan y trasladan la mercancía a las estaciones de preparación de pedidos configurables de forma ergonómica y flexible, donde los trabajadores del almacén retiran los artículos y los preparan para el envío. Los estantes están diseñados para ser completamente variables en cuanto a su disposición y, por lo tanto, pueden almacenar artículos de diferentes dimensiones y pesos. Como resultado, son ideales para almacenar productos heterogéneos y para proveedores que operan con una amplia gama.

Pero la automatización también tiene otras ventajas: mientras que con los sistemas convencionales los trabajadores del almacén a menudo tienen que recorrer 15 o incluso 18 kilómetros al día, con las soluciones robóticas pueden permanecer inmóviles en los puestos de preparación de pedidos sin mucho esfuerzo físico, lo que permite el sistema "mercancía a persona". Los tiempos de viaje de los empleados se han reducido drásticamente. Grenzbach, el tiempo de preparación se reduce en aproximadamente un 55% en comparación con las soluciones convencionales. Además, alrededor del 15% del tiempo de orientación y búsqueda se dedica a la estantería, lo que supone un aumento de la eficiencia del 70%. Dado que sólo el proceso de recogida y almacenamiento de los artículos se realiza manualmente, los costes de personal se reducen significativamente. Además, debido a la simplificación de los procesos, el tiempo de formación de los empleados se reduce a tan solo uno o dos días.

Con G-Com, el área de almacenamiento ya no necesita iluminación, ventilación ni calefacción. Aquí sólo la superficie de las zonas de picking debe cumplir con los requisitos legales; lo que normalmente sólo afecta a alrededor del 10% de toda la superficie de almacenamiento y, en consecuencia, conduce a importantes ahorros en el consumo de energía.

No se necesitan bucles de inducción para controlar los transportes, lo que hace que la aplicación sea extremadamente flexible y también debería hacer que el traslado de los sistemas de almacenamiento sea rentable y sencillo.

El fabricante de instalaciones alemán Eisenmann ofrece a Kiva y G-Com su carretilla industrial Logimover, que funciona sobre un sistema de doble patín y pesa sólo 60 kg. Equipado con un potente concepto de batería de iones de litio, este vehículo sin conductor y extremadamente maniobrable transporta cargas de hasta una tonelada en espacios reducidos a una velocidad de un metro por segundo, ayudando así a optimizar los procesos en el transporte y la logística de almacén. El robot en movimiento consta de dos patines que funcionan en paralelo y que maniobran de forma independiente bajo palés estándar, los levantan y los transportan a un destino definido mediante un sistema de guiado óptico. La sincronización de los dos corredores independientes está garantizada por un sofisticado software que monitoriza y controla todo el recorrido del vehículo.

Según la empresa, el Logimover es adecuado para una amplia gama de tareas en intralogística, desde el suministro de materiales para máquinas hasta el almacenamiento y recuperación de todo tipo de mercancías, pasando por tareas complejas de preparación de pedidos. El concepto de deslizamiento y el innovador sistema de control y accionamiento del Logimover están ahora protegidos por patentes en Europa.

Neobotix dio un paso más : con el MT-400, la empresa presentó en Automatica 2014 otro robot móvil autónomo, desarrollado como un sistema de transporte rentable y muy flexible. Gracias a su diseño compacto, el MT-400 también puede circular por pasillos muy estrechos donde no son necesarias marcas en el suelo ni otras instalaciones para orientar el vehículo. En cambio, el sistema de navegación se basa en la información de un escáner láser instalado, que permite al robot evitar obstáculos de forma independiente y reaccionar ante situaciones impredecibles.

robot de almacén pensante y autocontrolado A partir de aquí, no parece lejano el paso hacia una solución global que funcione de forma autónoma y que en algún momento haga completamente innecesario el uso de personas en el almacén.

¿Robots logísticos? ¿Quién necesita algo así?

A pesar de todas sus diferencias individuales, los sistemas de Kiva y los proveedores alemanes se adaptan específicamente a las necesidades del mercado multicanal y de comercio electrónico en rápido crecimiento debido a su alto nivel de automatización y flexibilidad.

Las principales razones de esto son:

Manejo óptimo de una amplia gama de productos

Debido a su diseño flexible y escalable, los ayudantes móviles son principalmente adecuados para operaciones de almacén y preparación de pedidos que reúnen una gran variedad de envíos diferentes. Por lo tanto, son ideales para soluciones logísticas de empresas minoristas multicanal y de pedidos por correo, así como para proveedores de servicios logísticos activos en la industria del comercio electrónico. Aquí pueden aprovechar sus ventajas de eficiencia y satisfacer las demandas cada vez mayores de los minoristas de tiempos de entrega cada vez más cortos y reducciones permanentes de costos.

Uso flexible

Con los sistemas presentados se puede almacenar casi cualquier artículo siempre que no supere las dimensiones máximas de su chasis. Los estantes también pueden equiparse según sea necesario con bandejas, cajones, barras para colgar, etc. y, de este modo, pueden adaptarse de forma flexible a las necesidades del programa de productos. De esta forma, ayudan a aprovechar de forma más eficaz el espacio de almacenamiento disponible, ya que cada zona se puede utilizar como zona de almacenamiento para las estanterías móviles. Debido a sus reducidas exigencias en cuanto a instalaciones técnicas, se pueden integrar fácilmente en edificios de almacén existentes.

Tiempos de implementación rápidos

Al poner la mercancía a disposición inmediatamente en la estación de preparación de pedidos, el tiempo de procesamiento de un pedido se reduce a solo unos minutos. Una ventaja de tiempo que tiene en cuenta siguiente y entrega en el mismo día

Conclusión

¡Por supuesto, todavía es posible utilizar los pequeños ayudantes ! – Se establecen límites. Esto significa que los artículos de rápido movimiento seguirán almacenándose de manera más eficiente en paletas con fácil acceso a las estaciones de recolección. Actualmente, Kiva & Co. no puede encargarse del manejo de sistemas elevadores de almacenamiento ultramodernos, estanterías altas y de carrusel ni del transporte de mercancías muy pesadas o de gran volumen. A medio plazo estarán disponibles soluciones mixtas en las que los diferentes sistemas funcionen uno al lado del otro y se complementen entre sí. Pero los dispositivos ya pueden contribuir en gran medida a aumentar considerablemente la eficiencia de la logística del almacén.