Container High-Bay Storage Containerlösungen: Vom intelligenten Container-Pufferlager zum Logistik-Nervensystem

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 24. Juli 2025 / Update vom: 24. Juli 2025 – Verfasser: Konrad Wolfenstein

Container High-Bay Storage Containerlösungen: Vom intelligenten Container-Pufferlager zum Logistik-Nervensystem – Kreativbild: Xpert.Digital

Die Neudefinition des Container-Puffers: Von der Container-Terminals Pufferzone zum Logistik-Nervensystem für Container-Hochregallager

Container High-Bay Storage: Analyse einer technologischen Revolution in der Hafen- und Intralogistik

Was verstehen wir unter dem Wandel von einer reinen Pufferzone zu einem logistischen Nervensystem?

Die Transformation eines Containerlagers von einer simplen Pufferzone zu einem logistischen Nervensystem beschreibt einen fundamentalen Paradigmenwechsel in der Funktionsweise und strategischen Bedeutung von Containerterminals. Um diesen Wandel zu verstehen, muss man zunächst die traditionelle Rolle eines Containerlagers beleuchten. Historisch gesehen war der Container-Yard, also der Lagerplatz im Hafen, primär eine passive Pufferzone. Seine Hauptaufgabe bestand darin, die zeitliche und operative Lücke zwischen den verschiedenen Verkehrsträgern – Seeschiff, Eisenbahn und LKW – zu überbrücken. Container wurden hier abgestellt, um auf den Weitertransport zu warten. Die Prozesse waren weitgehend reaktiv. Ein Container wurde bewegt, wenn ein LKW zur Abholung eintraf oder ein Schiff zur Beladung bereit war. Diese reaktive Natur führte zwangsläufig zu Ineffizienzen, langen Wartezeiten und einer geringen Planbarkeit. Das Lager war in seiner Essenz ein Engpass, ein notwendiges Übel, das Kosten verursachte und den Warenfluss verlangsamte.

Das Konzept des logistischen Nervensystems, das durch automatisierte Container-Hochregallager (HRL) verkörpert wird, stellt diesen Ansatz auf den Kopf. Anstatt eines passiven Puffers agiert das HRL als aktives, intelligentes und zentrales Steuerungselement des gesamten Terminals. Es fungiert wie das zentrale Nervensystem eines Organismus. Es empfängt kontinuierlich Datenströme von allen angeschlossenen Systemen: die Ankunftszeiten der Schiffe (ETA), die gebuchten Zeitfenster der LKW, die Fahrpläne der Züge und die spezifischen Anforderungen jeder einzelnen Ladeeinheit. Diese Informationen werden nicht nur gesammelt, sondern in Echtzeit verarbeitet, um den gesamten Containerfluss proaktiv zu optimieren. Das HRL lagert Container nicht nur, es orchestriert ihre Bewegungen. Es antizipiert den zukünftigen Bedarf und positioniert Container vorausschauend so, dass sie zum exakt richtigen Zeitpunkt mit minimalem Aufwand für den nächsten Transportschritt bereitstehen.

Dieser Wandel hat eine tiefgreifende wirtschaftliche Konsequenz: die Metamorphose von einem reinen Kostenzentrum zu einem wertschöpfenden Vermögenswert. Ein traditioneller Container-Yard ist unbestreitbar ein Kostentreiber. Er verbraucht immense Flächen an oft teurem, weil stadt- und wassernahem, Hafengrund. Er erfordert einen hohen Personal- und Energieaufwand für den Betrieb von dieselbetriebenen Flurförderzeugen und generiert zusätzliche Kosten durch Ineffizienzen wie mehrfache, unproduktive Umstapelungen (Re-Handling) und mögliche Vertragsstrafen (Demurrage) für verspätete Schiffsabfertigungen.

Ein Container-Hochregallager hingegen ist, trotz seiner hohen anfänglichen Investitionskosten (CAPEX), darauf ausgelegt, aktiv Wert zu generieren. Durch die drastische Steigerung der Umschlaggeschwindigkeit und die Gewährleistung einer hohen Prozesssicherheit und Planbarkeit ermöglicht es deutlich schnellere Schiffsabfertigungszeiten und eine hocheffiziente Taktung von LKW- und Bahnverkehren. Diese gesteigerte Leistungsfähigkeit ist eine vermarktbare Dienstleistung. Ein Hafen mit einem HRL kann Reedereien garantierte, schnellere und zuverlässigere Servicelevel anbieten und so mehr Ladung und größere Schiffe anziehen. Das Lager wird von einer passiven Fläche, die Kosten verursacht, zu einem strategischen Aktivposten, der direkt zum Umsatz und zur Wettbewerbsfähigkeit des Hafens beiträgt. Hierin liegt der Kern der Nervensystem-Analogie: Es verbessert aktiv die Leistungsfähigkeit und “Gesundheit” des gesamten Organismus, des Hafens, und sichert dessen Zukunftsfähigkeit in einem globalisierten Wettbewerbsumfeld.

Passend dazu:

- Die Top Ten der Container-Hochregallager-Hersteller und Leitfaden: Technologie, Hersteller und Zukunft der Hafenlogistik

Warum ist die traditionelle Lagerung von Containern an ihre Grenzen gestoßen?

Das traditionelle Modell der Containerlagerung, das auf dem flächigen Stapeln von Containern in großen, offenen Arealen basiert, ist aus einer Kombination von physischen, operativen, ökonomischen und ökologischen Gründen an die Grenzen seiner Leistungsfähigkeit gelangt. Diese Grenzen sind die treibende Kraft hinter der Entwicklung von Alternativen wie dem Hochregallager.

An erster Stelle steht die Flächenineffizienz. Die konventionelle Lagerung ist extrem landintensiv. Container werden typischerweise mit Reach Stackern oder Portalhubwagen (RTGs) in Blöcken bis zu einer Höhe von vier bis sechs Einheiten gestapelt. Dies erfordert riesige Grundflächen. Hafenareale sind jedoch eine endliche und äußerst wertvolle Ressource. Viele der weltweit wichtigsten Häfen befinden sich in oder in unmittelbarer Nähe zu großen Metropolen, wo eine Expansion physisch unmöglich oder finanziell prohibitiv ist. Der Druck, mehr Umschlag auf derselben oder sogar einer kleineren Fläche zu bewältigen, ist immens und kann mit der traditionellen Methode nicht mehr bewältigt werden.

Der zweite kritische Punkt ist die operative Ineffizienz, die sich am deutlichsten im sogenannten “Shuffling”- oder Umstapel-Problem manifestiert. In einem konventionellen Stapel kann immer nur auf den obersten Container direkt zugegriffen werden. Soll ein Container aus einer unteren Position entnommen werden, müssen alle darüber liegenden Container zunächst entfernt und an anderer Stelle zwischengelagert werden. Dieser Prozess der unproduktiven Umstapelung ist eine enorme Verschwendung von Zeit, Energie und Maschinenkapazität. Schätzungen zufolge können in einem schlecht organisierten, konventionellen Yard bis zu 60% aller Kran- oder Fahrzeugbewegungen unproduktive Umstapelungen sein. Dies führt zu unvorhersehbaren und oft langen Wartezeiten für LKW und verzögert die Beladung von Schiffen.

Drittens sind die hohe Personalabhängigkeit und die damit verbundenen Sicherheitsrisiken zu nennen. Traditionelle Terminals sind auf eine große Anzahl von Fahrern für Reach Stacker, Terminal-Traktoren und andere Geräte angewiesen. Dies führt nicht nur zu hohen Lohnkosten, sondern birgt auch ein erhebliches Potenzial für menschliche Fehler. Der Mischverkehr von schweren Maschinen und Personal auf dem Terminalgelände stellt ein permanentes und signifikantes Sicherheitsrisiko dar. Unfälle, die zu Verletzungen oder gar Todesfällen führen, sind eine traurige Realität in diesem Umfeld.

Ein vierter Schwachpunkt liegt in den Daten- und Transparenzlücken. Die exakte Position und den Status von Tausenden von Containern in einem weitläufigen, sich ständig verändernden Yard in Echtzeit zu verfolgen, ist eine große Herausforderung. Obwohl Terminal Operating Systems (TOS) hier unterstützen, kommt es immer wieder zu Abweichungen zwischen dem digitalen und dem physischen Bestand. Dies kann zu zeitaufwändigen Suchaktionen, Falschverladungen und einem generellen Mangel an Transparenz für die beteiligten Akteure der Lieferkette führen.

Zuletzt ist der ökologische Fußabdruck ein zunehmend untragbarer Faktor. Der Betrieb einer großen Flotte von dieselbetriebenen Reach Stackern und Terminal-Traktoren führt zu einem hohen Kraftstoffverbrauch und damit verbunden zu erheblichen Emissionen von Kohlendioxid (CO2), Stickoxiden (NOx) und Feinstaub. In einer Zeit, in der Häfen als Teil der kritischen Infrastruktur unter besonderem Druck stehen, ihre Umweltbilanz zu verbessern und die Luftqualität in den angrenzenden Stadtgebieten zu schonen, ist dieses Betriebsmodell nicht mehr zukunftsfähig.

Grundlagen und Funktionsweise des Container-Hochregallagers (HRL)

Was genau ist ein Container-Hochregallager und wie unterscheidet es sich von einem konventionellen Container-Terminal?

Ein Container-Hochregallager, oft als HRL abgekürzt, ist ein vollautomatisches, hochverdichtetes Lager- und Puffersystem, das speziell für die Handhabung von ISO-Containern konzipiert ist. Die grundlegende Architektur unterscheidet sich radikal von der eines konventionellen Container-Terminals. Anstatt Container flächig auf dem Boden aufeinander zu stapeln, werden sie in einer mehrstöckigen, massiven Stahlregalkonstruktion gelagert. Man kann sich das System am besten als ein gigantisches, automatisiertes Aktenschranksystem für Seecontainer vorstellen.

Der entscheidende Unterschied liegt im Übergang von einer horizontalen, flächenbasierten Lagerlogik zu einer vertikalen, regalgestützten Lagerung. Diese bauliche Veränderung ist der Schlüssel zur Lösung des fundamentalen Problems der traditionellen Lagerung: der Notwendigkeit des Umstapelns. In einem HRL wird jeder Container in einem individuell zugewiesenen Regalfach platziert. Die Regalkonstruktion trägt das gesamte Gewicht, sodass die Container nicht mehr aufeinander lasten.

Daraus ergibt sich der wichtigste funktionale Unterschied: der jederzeitige Direktzugriff auf jeden einzelnen Container. Während in einem konventionellen Stapel nach dem Prinzip “Last-In, First-Out” (LIFO) gearbeitet wird und der Zugriff auf untere Container blockiert ist, ermöglicht das HRL einen echten “Random Access”. Unabhängig davon, wo ein Container im Regal gelagert ist – ob im obersten oder untersten Fach, in der Mitte oder am Rand der Gasse – kann er von den automatisierten Regalbediengeräten ohne die Bewegung eines einzigen anderen Containers erreicht und ausgelagert werden. Dieser Paradigmenwechsel von einem sequenziellen zu einem direkten Zugriff ist die technologische Grundlage für die immense Steigerung von Effizienz, Geschwindigkeit und Planbarkeit, die ein HRL auszeichnet. Es ist nicht nur eine andere Art zu lagern, sondern eine völlig neue Art, den Containerfluss zu steuern.

Welche Kernkomponenten bilden ein automatisiertes Container-HRL?

Ein automatisiertes Container-Hochregallager ist ein komplexes soziotechnisches System, das aus mehreren eng miteinander verzahnten Hauptkomponenten besteht. Diese lassen sich in vier wesentliche Bereiche gliedern: die physische Struktur, die automatisierte Mechanik, die steuernde Software und die Schnittstellen zur Außenwelt.

Das Regalgerüst: Dies ist das physische Skelett des Lagers. Es handelt sich um eine massive, selbsttragende Stahlkonstruktion, die oft eine Höhe von über 50 Metern erreichen kann und aus Tausenden von Tonnen Stahl besteht. Das Gerüst ist in mehrere lange Gassen unterteilt und bildet eine Matrix aus präzise definierten Lagerplätzen oder Fächern. Diese Fächer sind so dimensioniert, dass sie die gängigen Containergrößen (z.B. 20 Fuß, 40 Fuß, 45 Fuß) aufnehmen können. Die gesamte Struktur ist auf höchste Stabilität und Langlebigkeit ausgelegt, um den enormen statischen und dynamischen Lasten standzuhalten.

Die Regalbediengeräte (RBG): Sie sind die mechanischen Arbeitspferde des Systems. In jeder Gasse des Regalgerüsts verfährt mindestens ein RBG. Dies sind schienengeführte, vollautomatische Krane, die sich horizontal entlang der Gasse und gleichzeitig vertikal entlang ihres Hubmastes bewegen können. Am Hubmast ist ein Lastaufnahmemittel montiert, typischerweise ein Spreader, der den Container greift, anhebt und in das Regalfach einschiebt oder von dort entnimmt. Die RBGs sind auf höchste Geschwindigkeit und Präzision ausgelegt und arbeiten rund um die Uhr mit minimalem menschlichen Eingriff.

Die Software-Ebene: Sie ist das Gehirn der gesamten Anlage und entscheidet über deren Leistungsfähigkeit. Diese Ebene ist typischerweise hierarchisch aufgebaut:

Das Warehouse Management System (WMS) oder das übergeordnete Terminal Operating System (TOS): Dies ist die strategische Intelligenz. Dieses System verwaltet den gesamten Lagerbestand. Es kennt die Identität, das Gewicht, den Zielort, die Abfahrtszeit und die Priorität jedes einzelnen Containers. Basierend auf diesen Daten und den übermittelten Aufträgen von Reedereien und Spediteuren trifft es die übergeordneten Entscheidungen, welcher Container wann und wo eingelagert oder für den Weitertransport bereitgestellt werden soll.

Das Warehouse Control System (WCS) oder der Material Flow Controller (MFC): Dies ist die taktische Ebene. Das WCS agiert als Übersetzer zwischen dem WMS/TOS und der physischen Maschinerie. Es empfängt die strategischen Anweisungen (z.B. “Lagere Container XYZ aus”) und zerlegt sie in konkrete, optimierte Fahraufträge für die einzelnen Regalbediengeräte und die Fördertechnik. Es steuert die Bewegungen in Echtzeit und sorgt für einen reibungslosen und kollisionsfreien Materialfluss innerhalb des Lagers.

Die Übergabebereiche: Dies sind die kritischen Schnittstellen, an denen das HRL mit der Außenwelt interagiert und Container an die nachfolgenden oder von den vorangehenden Transportketten übergibt bzw. übernimmt. Diese Bereiche können je nach Terminalkonzept unterschiedlich gestaltet sein. Oft handelt es sich um spezielle Transferstationen, an denen die Container von den RBGs an andere automatisierte Systeme wie fahrerlose Transportsysteme (Automated Guided Vehicles – AGVs) oder schienengebundene Portalkrane (Rail-Mounted Gantry Cranes – RMGs) übergeben werden, die den Transport zur Kaikante oder zum Bahnterminal übernehmen. Für den LKW-Verkehr gibt es dedizierte, oft ebenfalls automatisierte LKW-Ladebuchten, an denen die Container direkt auf die Chassis der LKW gesetzt werden.

Wie funktioniert der Prozess der Ein-, Um- und Auslagerung eines Containers in einem solchen System?

Der Lebenszyklus eines Containers innerhalb eines Hochregallagers lässt sich in drei Kernprozesse unterteilen: die Einlagerung, die Umlagerung und die Auslagerung. Jeder dieser Prozesse wird durch das Zusammenspiel der Software und der mechanischen Komponenten präzise gesteuert.

Der Prozess der Einlagerung beginnt, wenn ein Container am Terminal ankommt, beispielsweise per LKW. Der LKW fährt an eine designierte Übergabestation am Rande des HRL. Dort wird die Identifikationsnummer des Containers (z.B. über OCR-Gates oder RFID-Tags) automatisch erfasst und mit den im Terminal Operating System (TOS) hinterlegten Auftragsdaten abgeglichen. Sobald der Container identifiziert und freigegeben ist, übergibt der LKW-Fahrer (oder ein automatisches System) den Container an die Schnittstelle des HRL. In diesem Moment übernimmt das Warehouse Management System (WMS) die Kontrolle. Basierend auf einer Vielzahl von Parametern – wie dem Gewicht des Containers (zur optimalen Lastverteilung im Regal), seinem Zielhafen, der geplanten Abfahrtszeit des Schiffes und der aktuellen Auslastung des Lagers – berechnet das WMS den optimalen Lagerplatz. Diese Entscheidung wird an das Warehouse Control System (WCS) weitergegeben, das daraufhin das nächstgelegene, verfügbare Regalbediengerät (RBG) mit dem Transportauftrag versieht. Das RBG fährt autonom zur Übergabestation, nimmt den Container auf, transportiert ihn zum zugewiesenen Regalfach und lagert ihn dort präzise ein. Der gesamte Vorgang wird im WMS in Echtzeit verbucht.

Die Umlagerung ist ein Prozess, der die Intelligenz und den proaktiven Charakter des HRL am besten demonstriert. Es handelt sich um ein “intelligentes Shuffling”, das im Gegensatz zum reaktiven Umstapeln in konventionellen Lagern steht. Während betriebsärmerer Zeiten, zum Beispiel nachts oder zwischen den Ankünften großer Schiffe, arbeitet das System vorausschauend. Das WMS/TOS analysiert die bevorstehenden Schiffs- und LKW-Abfertigungen für die nächsten Stunden oder sogar Tage. Es identifiziert Container, die bald benötigt werden, aber aktuell noch an ungünstigen, weil weit von den Übergabestationen entfernten, Plätzen gelagert sind. Das System erzeugt dann proaktiv interne Umlagerungsaufträge. Die RBGs bewegen diese Container systematisch in Lagerbereiche, die näher an den entsprechenden Auslagerungspunkten liegen. Ein Container, der für ein Schiff bestimmt ist, das um 9 Uhr morgens ablegt, wird also bereits um 4 Uhr nachts in eine optimale “Startposition” für eine schnelle Auslagerung gebracht. Dieser Prozess maximiert die Effizienz während der Spitzenlastzeiten und ist ein entscheidender Faktor für die Gewährleistung kurzer Abfertigungszeiten.

Die Auslagerung wird ausgelöst, wenn ein externer Bedarf angemeldet wird, sei es durch die Ankunft eines LKW zur Abholung oder den Beginn der Beladung eines Schiffes. Der Auftrag wird im TOS erfasst, das wiederum das WMS anweist, den spezifischen Container bereitzustellen. Das WMS kennt die exakte Position des Containers und leitet den Auslagerungsauftrag an das WCS weiter. Das WCS beauftragt das zuständige RBG, den Container aus seinem Fach zu holen und ihn zur vordefinierten Übergabestation zu transportieren. Dort wird er entweder direkt auf ein LKW-Chassis verladen oder an ein AGV übergeben, das ihn zur Kaikante bringt. Da der Container dank intelligentem Shuffling oft schon optimal positioniert ist und kein anderer Container im Weg steht, kann dieser Prozess in wenigen Minuten und mit einer extrem hohen zeitlichen Präzision abgeschlossen werden.

Welche Rolle spielt die Software-Ebene, insbesondere das Zusammenspiel von WMS, WCS und TOS?

Die Software-Ebene ist unbestreitbar die kritischste Komponente für die Leistungsfähigkeit eines Container-Hochregallagers; sie ist das eigentliche Nervensystem. Ohne eine hochentwickelte, perfekt integrierte Software-Architektur wäre die beeindruckende Stahl- und Maschinenkonstruktion lediglich eine ineffiziente und unbrauchbare Investition. Das Zusammenspiel der verschiedenen Software-Schichten – Terminal Operating System (TOS), Warehouse Management System (WMS) und Warehouse Control System (WCS) – bestimmt die Effizienz, Intelligenz und letztlich den wirtschaftlichen Erfolg der gesamten Anlage.

Das Terminal Operating System (TOS) fungiert als das übergeordnete Gehirn des gesamten Hafenterminals. Es ist die zentrale Planungs- und Verwaltungsplattform, die den Gesamtüberblick behält. Das TOS kommuniziert mit externen Akteuren wie Reedereien, Spediteuren, Zollbehörden und Bahnbetreibern. Es verwaltet Schiffsanläufe, LKW-Zeitfenster, Zugabfertigungen und die damit verbundenen Containerbewegungen über das gesamte Terminalgelände – von der Kaikante über das Lager bis zum Gate. In Bezug auf das HRL gibt das TOS die strategischen Rahmenbedingungen vor: “Welche Container kommen wann an?”, “Welche Container müssen bis wann für welches Schiff bereitstehen?”.

Das Warehouse Management System (WMS), das oft als ein spezialisiertes Modul innerhalb des TOS oder als eng angebundenes Subsystem konzipiert ist, ist der Master-Planner speziell für das Hochregallager selbst. Es empfängt die strategischen Vorgaben vom TOS und übersetzt sie in eine optimierte Lagerstrategie. Das WMS entscheidet nicht nur, dass ein Container eingelagert werden muss, sondern auch wo genau. Es nutzt komplexe Algorithmen, um für jeden einzelnen Container den optimalen Lagerplatz zu finden. Dabei berücksichtigt es Dutzende von Variablen: die Abmessungen und das Gewicht des Containers, Gefahrgutklassifizierungen, den geplanten Auslagerungszeitpunkt, die Auslastung der Gassen und sogar die Energieeffizienz der RBG-Fahrten. Das WMS ist auch für die Planung der proaktiven Umlagerungen während der Nebenzeiten verantwortlich, um die Performance in Spitzenzeiten zu maximieren.

Das Warehouse Control System (WCS), auch Material Flow Controller (MFC) genannt, bildet die unterste, ausführende Ebene der Software-Hierarchie. Es ist der Dirigent des Maschinenorchesters. Das WCS erhält die konkreten Lager- und Transportaufträge vom WMS (z.B. “Bewege Container A von Platz X nach Platz Y”) und zerlegt diese in präzise, sequenzierte Bewegungsbefehle für die einzelnen Hardware-Komponenten – also die Regalbediengeräte, Förderbänder und andere mechanische Elemente. Es steuert die Motoren, Sensoren und Aktoren in Echtzeit, überwacht die Position und Geschwindigkeit jedes Geräts und stellt sicher, dass alle Bewegungen sicher, kollisionsfrei und effizient ausgeführt werden. Das WCS ist die direkte Schnittstelle zur Physik des Lagers.

Die wahre Genialität des Systems liegt jedoch nicht in den Einzelfunktionen dieser Schichten, sondern in ihrer nahtlosen und symbiotischen Integration. Es besteht eine tiefgreifende, ko-evolutionäre Beziehung zwischen der Hardware (dem physischen Lager) und der Software. Man könnte oberflächlich annehmen, die Software “steuert” lediglich die Hardware. In Wahrheit ermöglichen sie sich gegenseitig. Das physische Design des HRL mit seinem individuellen Containerzugriff ist die Grundvoraussetzung dafür, dass die Optimierungsalgorithmen der Software überhaupt wirksam werden können. In einem traditionellen Stapellager wären solche Algorithmen nutzlos. Umgekehrt bestimmt die Raffinesse der Software – beispielsweise die Fähigkeit, durch prädiktive Analysen auf Basis von Schiffsfahrplänen und Verkehrsdaten die Lagerbelegung vorausschauend zu optimieren – den tatsächlichen Return on Investment der millionenschweren Hardware. Ein primitives Steuerungssystem würde selbst das fortschrittlichste HRL ineffizient machen. Diese Beziehung entwickelt sich ständig weiter. Fortschritte in der Sensorik der Krane (Hardware) liefern reichhaltigere Daten (z.B. präzise Gewichtsvermessung, Zustandsscans des Containers) an das WMS/TOS (Software). Diese neuen Daten ermöglichen wiederum die Entwicklung fortschrittlicherer Algorithmen, etwa für eine dynamische Lastverteilung im Regal oder für eine vorausschauende Wartung (Predictive Maintenance). Die zukünftige Entwicklung von HRL, angetrieben durch künstliche Intelligenz, ist der ultimative Ausdruck dieser Symbiose, bei der das System lernt und sich selbst optimiert, basierend auf der kontinuierlichen Rückkopplungsschleife zwischen seinen physischen Aktionen und seinem digitalen Gehirn.

Zukunft des Containerumschlags: Mehr Effizienz auf minimaler Fläche

Strategische und operative Vorteile

Welche quantitativen Vorteile bietet ein HRL in Bezug auf die Flächeneffizienz?

Der herausragendste und am leichtesten quantifizierbare Vorteil eines Container-Hochregallagers ist die dramatische Steigerung der Flächeneffizienz. In einer Branche, in der Grund und Boden eine der knappsten und teuersten Ressourcen darstellt, ist dieser Faktor von entscheidender strategischer Bedeutung. Die Fähigkeit, die Lagerkapazität pro Quadratmeter drastisch zu erhöhen, ist oft der primäre Auslöser für die Investition in diese Technologie.

Die Zahlen sprechen eine deutliche Sprache. Ein modernes HRL kann auf einer Fläche von einem Hektar (entspricht 10.000 Quadratmetern) eine Lagerkapazität von weit über 2.000 TEU (Twenty-foot Equivalent Unit, die Standardeinheit für einen 20-Fuß-Container) erreichen. Einige der fortschrittlichsten Designs zielen sogar auf Werte von bis zu 2.500 TEU pro Hektar ab.

Stellt man diesen Wert in den Kontext traditioneller Lagermethoden, wird das Ausmaß der Verdichtung deutlich. Ein mit schienengebundenen Portalkranen (RMGs) betriebener Lagerblock, der bereits als relativ flächeneffizient gilt, erreicht typischerweise eine Lagerdichte von etwa 700 bis 1.000 TEU pro Hektar. Das HRL bietet hier bereits eine Verdopplung bis Verdreifachung der Kapazität. Der Vergleich mit der am weitesten verbreiteten, aber auch am wenigsten effizienten Methode – dem Betrieb mit mobilen Reach Stackern – ist noch drastischer. Ein mit Reach Stackern bewirtschafteter Yard erreicht oft nur eine Dichte von 200 bis 350 TEU pro Hektar. Gegenüber dieser Methode kann ein HRL die Lagerkapazität auf derselben Fläche um den Faktor sechs bis zehn erhöhen.

Ein prominentes Praxisbeispiel ist das gemeinsam von DP World und der SMS group entwickelte BoxBay-System, dessen erste Anlage im Hafen von Jebel Ali in Dubai installiert wurde. Die Betreiber geben an, dass dieses System im Vergleich zu einem konventionellen Stapellager eine Reduzierung des Flächenbedarfs um bis zu 70% ermöglicht. Das bedeutet, dass die gleiche Anzahl von Containern auf weniger als einem Drittel der ursprünglichen Fläche gelagert werden kann.

Diese massive Verdichtung ist mehr als nur eine betriebliche Optimierung; sie kann ein Katalysator für eine umfassende städtebauliche und hafenwirtschaftliche Neuentwicklung sein. Der primäre Nutzen ist die Einsparung von Fläche. Der sekundäre Nutzen ist die Vermeidung von Kosten für den Erwerb neuer, teurer Grundstücke. Die tiefere, strategische Bedeutung liegt jedoch in den Opportunitätskosten, die durch die Nicht-Verdichtung entstehen. Die durch die Implementierung eines HRL freiwerdende Fläche ist oft erstklassiges Hafen- oder Stadtgebiet in direkter Wassernähe. Dieses zurückgewonnene Land wird zu einem strategischen Vermögenswert für die Hafenbehörde oder den Terminalbetreiber. Es kann für höherwertige Aktivitäten umgewidmet werden, die direkt zur Umsatzsteigerung und zur Stärkung der Wettbewerbsposition beitragen. Denkbar sind beispielsweise der Ausbau der Kaianlagen, um mehr oder größere Schiffe gleichzeitig abfertigen zu können, die Entwicklung neuer Logistikdienstleistungen wie Verpackungs-, Konsolidierungs- oder Zollabfertigungszentren oder sogar die Verpachtung oder der Verkauf der Flächen für gewerbliche oder öffentliche Zwecke. Dies kann die Integration des Hafens in das städtische Umfeld verbessern und völlig neue Einnahmequellen erschließen. Die Investition in ein HRL ist somit nicht nur eine operative Entscheidung zur Effizienzsteigerung, sondern eine weitreichende strategische Entscheidung im Bereich Immobilien- und Stadtentwicklung.

Passend dazu:

- Die simple wie evolutionär gewachsene Idee vom Container-Regallager: Ein Paradigmenwechsel in der globalen Logistik

Wie wirkt sich die Automatisierung auf die Umschlaggeschwindigkeit und die Zuverlässigkeit aus?

Die Automatisierung durch ein Hochregallager hat tiefgreifende und positive Auswirkungen auf zwei der wichtigsten Leistungsindikatoren eines Terminals: die Umschlaggeschwindigkeit und die Zuverlässigkeit der Prozesse. Diese Verbesserungen betreffen alle Schnittstellen des Terminals, insbesondere die Abfertigung von LKW und Schiffen.

Ein zentraler Vorteil ist die drastische Reduzierung der LKW-Abfertigungszeiten, oft als “Truck Turnaround Time” bezeichnet. In konventionellen Terminals sind Wartezeiten von 30 bis 90 Minuten oder sogar länger keine Seltenheit. Diese Variabilität und Unplanbarkeit stellt für Speditionen einen erheblichen Kosten- und Frustrationsfaktor dar. Ein HRL kann diese Zeiten auf unter 20 Minuten reduzieren. Dies wird durch mehrere Faktoren ermöglicht: Die LKW-Fahrer interagieren mit einer hocheffizienten, automatisierten Schnittstelle. Der angeforderte Container ist dank des Direktzugriffs und der proaktiven Umlagerung innerhalb von Minuten verfügbar. Die zeitraubende Suche und das unproduktive Umstapeln entfallen vollständig.

Diese Geschwindigkeit geht Hand in Hand mit einer beispiellosen Zuverlässigkeit und Planbarkeit. Das System kann garantierte, kurze Bereitstellungs- und Abholzeiten anbieten. Da jeder Container jederzeit einzeln erreichbar ist und die Leistung des Systems durch die Software deterministisch gesteuert wird, verschwindet die Unsicherheit, die traditionelle Operationen kennzeichnet. Für eine Reederei oder einen Spediteur bedeutet dies, dass sie sich auf die vom Terminal zugesagten Zeitfenster verlassen können. Diese Verlässlichkeit ist ein entscheidendes Verkaufsargument und ein starker Wettbewerbsvorteil. Sie ermöglicht den nachgelagerten Akteuren eine wesentlich präzisere Planung ihrer eigenen Prozesse und Ressourcen (Just-in-Time-Logistik).

Die Grundlage für diese Geschwindigkeit und Zuverlässigkeit ist die bereits erwähnte Eliminierung des unproduktiven Umstapelns. In einem HRL ist nahezu jede Bewegung eines Regalbediengeräts eine wertschöpfende Bewegung – entweder eine Einlagerung, eine Auslagerung oder eine geplante, intelligente Umlagerung. Die Verschwendung von Ressourcen für reaktive Korrekturbewegungen wird auf nahe Null reduziert. Dies führt zu einem signifikant höherem Durchsatz bei gleicher oder sogar geringerer Anzahl an eingesetzten Maschinen im Vergleich zu einer konventionellen Flotte.

Ein weiterer, oft unterschätzter Aspekt ist die 100-prozentige Datengenauigkeit und Transparenz. In dem Moment, in dem ein Container in das System eingecheckt wird, ist seine Position im dreidimensionalen Raum des Lagers auf den Zentimeter genau bekannt und wird in Echtzeit im WMS/TOS abgebildet. “Verlorene” Container, die zeitaufwändige Suchen erfordern, gehören der Vergangenheit an. Jeder autorisierte Akteur in der Lieferkette kann jederzeit den exakten Status und die geplante Verfügbarkeit eines Containers abrufen. Diese lückenlose Datenintegrität eliminiert Fehlerquellen, reduziert den administrativen Aufwand und schafft ein Maß an Vertrauen und Transparenz, das in manuellen Systemen unerreichbar ist.

Inwiefern verbessert ein HRL die Arbeitssicherheit und die Arbeitsbedingungen?

Die Einführung eines Container-Hochregallagers führt zu einer fundamentalen Verbesserung der Arbeitssicherheit und einer nachhaltigen Veränderung der Arbeitsbedingungen auf dem Terminal. Der Sicherheitsgewinn ist einer der signifikantesten, wenn auch nicht immer monetär bewerteten, Vorteile dieser Technologie.

Die primäre Sicherheitsverbesserung ergibt sich aus der konsequenten physischen Trennung von Mensch und Maschine im zentralen Lagerbereich. Der gesamte Bereich innerhalb des Regalgerüsts, in dem die schweren und schnell verfahrenden Regalbediengeräte operieren, ist eine für Menschen unzugängliche Zone. Im Gegensatz dazu ist ein traditioneller Container-Yard durch einen gefährlichen Mischverkehr von bis zu 70 Tonnen schweren Reach Stackern, Terminal-Traktoren, externen LKW und zu Fuß gehenden Mitarbeitern (Einweiser, Kontrolleure) gekennzeichnet. Diese Konstellation birgt ein hohes Risiko für schwere und tödliche Unfälle durch Kollisionen, Anfahren von Personen oder herabfallende Lasten. Durch die Automatisierung und die Schaffung von “No-Go-Areas” für Personal wird diese Hauptgefahrenquelle praktisch eliminiert. Menschliche Interaktion findet nur noch an den klar definierten und gesicherten Schnittstellen am Rande des HRL statt.

Darüber hinaus verändert die Technologie die Natur der Arbeit selbst. Die anstrengenden, körperlich belastenden und oft unter widrigen Wetterbedingungen stattfindenden Tätigkeiten der Fahrer von Flurförderzeugen entfallen. An ihre Stelle treten neue, anspruchsvollere und sicherere Jobprofile. Die Mitarbeiter arbeiten nicht mehr in der lauten und gefährlichen Umgebung des Yards, sondern in klimatisierten, ergonomisch gestalteten Kontrollräumen. Ihre Aufgabe wandelt sich von der manuellen Steuerung einer einzelnen Maschine zur Überwachung des gesamten automatisierten Systems. Sie agieren als Systemoperatoren, die den Materialfluss auf Bildschirmen verfolgen, bei Störungen eingreifen und die Leistung des Systems analysieren.

Weitere neue Rollen entstehen im Bereich der Wartung und Instandhaltung. Die hochkomplexe Mechanik und Elektronik der Regalbediengeräte und der Fördertechnik erfordert hochqualifizierte Mechatroniker und IT-Spezialisten. Diese Arbeitsplätze sind wissensbasiert, technologisch anspruchsvoll und bieten langfristige Entwicklungsperspektiven. Zwar führt die Automatisierung zu einem Rückgang der traditionellen Fahrerjobs, sie schafft aber gleichzeitig neue, qualitativ hochwertigere und vor allem sicherere Arbeitsplätze. Dieser Wandel trägt dazu bei, die Attraktivität der Hafenarbeit insgesamt zu steigern und dem Fachkräftemangel in der Logistikbranche entgegenzuwirken.

Inwiefern verbessert ein HRL die Arbeitssicherheit und die Arbeitsbedingungen? – Bild: Xpert.Digital

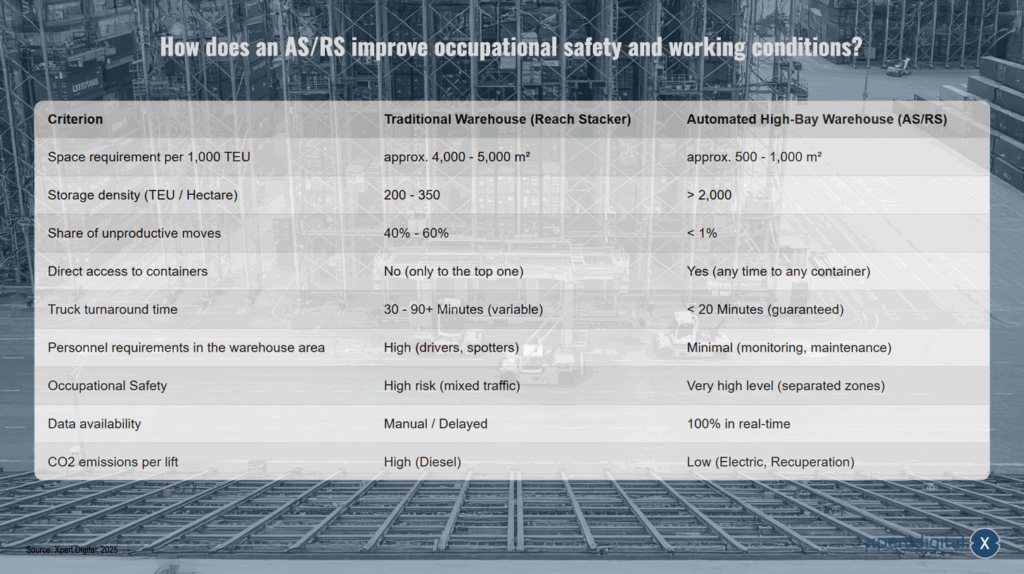

Der Vergleich zwischen einem traditionellen Lager mit Reach Stackern und einem automatisierten Hochregallager (HRL) zeigt deutliche Vorteile für die Arbeitssicherheit und Arbeitsbedingungen. Während traditionelle Lagersysteme durch einen hohen Personalbedarf und Risiken im Mischverkehr gekennzeichnet sind, bietet ein HRL ein sehr hohes Sicherheitsniveau mit getrennten Verkehrszonen. Der Personalbedarf sinkt von mehreren Fahrern und Einweisern auf ein Minimum, was primär Überwachungs- und Wartungsaufgaben umfasst.

Die Sicherheitsverbesserungen resultieren aus mehreren Faktoren: Direkter Zugriff auf jeden Container, minimierte manuelle Eingriffe, getrennte Arbeitsbereiche und eine vollautomatische Steuerung. Zudem reduziert sich der Anteil unproduktiver Hübe von 40-60% auf weniger als 1%. Die Abfertigungszeiten für LKWs verkürzen sich von 30-90 Minuten auf garantiert unter 20 Minuten.

Neben der Arbeitssicherheit verbessert ein HRL auch die Gesamtarbeitsbedingungen durch Echtzeitdatenverfügbarkeit, geringere CO2-Emissionen durch elektrische Antriebe und eine deutlich höhere Lagerdichte von über 2.000 TEU pro Hektar gegenüber 200-350 TEU im traditionellen System.

Implementierung und technologische Herausforderungen

Was sind die größten Herausforderungen bei der Planung und Implementierung eines Container-HRL?

Die Implementierung eines Container-Hochregallagers ist ein hochkomplexes Großprojekt, das mit erheblichen Herausforderungen und Risiken verbunden ist. Diese erstrecken sich von der Finanzierung über die technische Integration bis hin zur Bauphase und erfordern eine äußerst sorgfältige und langfristige Planung.

Die erste und oft größte Hürde sind die enormen Investitionskosten (Capital Expenditure – CAPEX). Es handelt sich um Projekte, deren Kosten sich im hohen zweistelligen bis dreistelligen Millionen-Euro-Bereich bewegen können. Die Sicherung einer solch umfangreichen Finanzierung erfordert einen sehr robusten Business Case und das Vertrauen der Investoren in die langfristige Rentabilität des Vorhabens.

Eine weitere zentrale Herausforderung ist die Komplexität der IT-Integration. Das Herzstück des HRL, die Software-Ebene aus WMS und WCS, muss nahtlos und fehlerfrei mit dem übergeordneten Terminal Operating System (TOS) des Hafens sowie mit anderen Umsystemen wie dem Gate-System für LKW, dem Zollsystem oder der Bahndisposition kommunizieren. Diese Integration ist ein anspruchsvolles IT-Großprojekt. Schnittstellen müssen definiert, Datenformate abgeglichen und Prozesse Ende-zu-Ende getestet werden. Jeder Fehler in der Kommunikation zwischen den Systemen kann zu massiven Betriebsstörungen führen. Die Auswahl des richtigen Softwarepartners und ein professionelles Projektmanagement sind hier von entscheidender Bedeutung.

Die Bau- und Inbetriebnahmephase selbst ist ebenfalls eine große Herausforderung. Der Tiefbau für die Fundamente, die das immense Gewicht der Regalkonstruktion und der Container tragen müssen, erfordert höchste Präzision. Die Montage des kilometerlangen Stahlregals und die Installation der Regalbediengeräte sind logistische Meisterleistungen, die oft unter beengten Platzverhältnissen stattfinden. Nach der mechanischen und elektrischen Installation folgt eine intensive Phase der Inbetriebnahme und des Testens. In dieser Phase wird das Zusammenspiel aller Komponenten unter realitätsnahen Bedingungen erprobt, die Software wird feinjustiert und das System wird schrittweise hochgefahren. Dieser Prozess ist zeitaufwändig und kritisch, um die vertraglich vereinbarte Leistung und Zuverlässigkeit sicherzustellen.

Schließlich macht es einen erheblichen Unterschied, ob das HRL auf einer “grünen Wiese” (Greenfield) oder in einem bestehenden, laufenden Terminal (Brownfield) errichtet wird. Ein Greenfield-Projekt ist vergleichsweise einfacher, da auf einer leeren Fläche ohne Rücksicht auf bestehende Abläufe gebaut werden kann. Die Implementierung in einem Brownfield-Umfeld ist ungleich komplexer. Der Bau muss oft in mehreren Phasen erfolgen, um den laufenden Terminalbetrieb so wenig wie möglich zu stören. Dies erfordert eine ausgeklügelte Baustellenlogistik, temporäre Verkehrsführungen und eine präzise Koordination zwischen dem Bauteam und dem operativen Personal des Terminals. Die Herausforderung, eine technologische Herztransplantation am offenen, schlagenden Herzen des Hafens durchzuführen, ist immens.

Welche Risiken sind mit dem Betrieb solch hochautomatisierter Systeme verbunden und wie können sie gemanagt werden?

Der hohe Automatisierungsgrad, der die Stärke eines HRL ausmacht, birgt gleichzeitig spezifische Betriebsrisiken, die sorgfältig gemanagt werden müssen, um die Systemverfügbarkeit und -sicherheit zu gewährleisten.

Das prominenteste Risiko ist das eines “Single Point of Failure”. Da das HRL ein hochintegriertes System ist, könnte der Ausfall einer zentralen Komponente potenziell den gesamten Betrieb lahmlegen. Ein großflächiger Stromausfall, ein Totalausfall des zentralen Serverclusters, auf dem das WMS/TOS läuft, oder ein katastrophaler mechanischer Defekt an einem RBG, der eine ganze Gasse blockiert, sind ernstzunehmende Szenarien. Das Risikomanagement begegnet dieser Gefahr durch konsequente Redundanz. Kritische Systeme werden doppelt oder mehrfach ausgelegt. Dazu gehören unterbrechungsfreie Stromversorgungen (USV) und Notstromaggregate, gespiegelte Server in getrennten Brandabschnitten und die Möglichkeit, die Aufgaben eines ausgefallenen RBG zumindest teilweise durch ein anderes Gerät in der Gasse (falls vorhanden) oder durch benachbarte Gassen zu kompensieren. Zudem sind robuste Notfall- und Wiederanlaufprozeduren unerlässlich, um im Störungsfall schnell und geordnet reagieren zu können.

Ein weiteres Risiko liegt im Bereich der Wartung und Instandhaltung. Die komplexe Mechatronik der Anlage erfordert hochspezialisiertes Wartungspersonal, das über tiefgreifende Kenntnisse in Mechanik, Elektrik und IT verfügt. Ein Mangel an solchem Fachpersonal kann zu verlängerten Ausfallzeiten führen. Um diesem Risiko zu begegnen, setzen moderne HRL-Betreiber auf eine proaktive, datengestützte Instandhaltungsstrategie. Anstatt auf einen Ausfall zu warten (reaktive Wartung), werden Sensordaten von den Maschinen kontinuierlich analysiert, um Verschleißmuster zu erkennen und Wartungsbedarf vorherzusagen (Predictive Maintenance). So können Komponenten ausgetauscht werden, bevor sie versagen, idealerweise während geplanter Wartungsfenster, ohne den Betrieb zu beeinträchtigen.

Ein zunehmend wichtiges Risiko ist die Cybersicherheit. Als vernetztes, softwaregesteuertes System ist ein HRL ein potenzielles Ziel für Cyberangriffe wie Ransomware oder Sabotageakte. Ein erfolgreicher Angriff könnte nicht nur den Betrieb stoppen, sondern auch sensible Daten kompromittieren oder sogar physische Schäden verursachen. Der Schutz der IT-Infrastruktur ist daher nicht verhandelbar. Dies erfordert ein mehrschichtiges Sicherheitskonzept, das von Firewalls und Intrusion-Detection-Systemen über eine strikte Zugriffskontrolle bis hin zur regelmäßigen Schulung der Mitarbeiter reicht. Die Cybersicherheit muss als integraler Bestandteil des gesamten Systemdesigns und des laufenden Betriebs verstanden werden.

Ihre Dual-Use Logistikexperten

Die Weltwirtschaft durchlebt derzeit einen fundamentalen Wandel, einen Epochenbruch, der die Grundpfeiler der globalen Logistik erschüttert. Die Ära der Hyper-Globalisierung, die durch das unerschütterliche Streben nach maximaler Effizienz und das “Just-in-Time”-Prinzip geprägt war, weicht einer neuen Realität. Diese ist von tiefgreifenden strukturellen Brüchen, geopolitischen Machtverschiebungen und einer fortschreitenden wirtschaftspolitischen Fragmentierung gekennzeichnet. Die einst als selbstverständlich angenommene Planbarkeit internationaler Märkte und Lieferketten löst sich auf und wird durch eine Phase wachsender Unsicherheit ersetzt.

Passend dazu:

Intelligente Lagertechnologie: Wie KI den Containerumschlag transformiert

Wirtschaftliche Betrachtungen und Return on Investment (ROI)

Mit welchen Investitionskosten (CAPEX) muss für ein Container-HRL gerechnet werden?

Die Investitionskosten (Capital Expenditure – CAPEX) für die Errichtung eines Container-Hochregallagers sind erheblich und stellen eine der größten Hürden für die Realisierung solcher Projekte dar. Eine pauschale Angabe der Kosten ist schwierig, da sie von einer Vielzahl von Faktoren abhängen, darunter die geplante Lagerkapazität, die Höhe des Regalgerüsts, der Grad der Automatisierung an den Schnittstellen und die spezifischen geologischen und baulichen Bedingungen des Standorts.

Generell bewegen sich die Projektkosten im hohen zweistelligen bis dreistelligen Millionen-Euro-Bereich. Diese Summe setzt sich aus mehreren großen Kostenblöcken zusammen. Ein signifikanter Anteil entfällt auf die Tief- und Hochbauarbeiten (Civil Works). Dazu gehören die Vorbereitung des Baugrunds, die Erstellung der massiven Betonfundamente und die Errichtung der Einhausung oder Überdachung des Lagers.

Der größte Einzelposten ist in der Regel die Stahl- und Maschinenkonstruktion selbst. Dies umfasst die Lieferung und Montage des kompletten, tonnenschweren Regalgerüsts sowie die Anschaffung der gesamten automatisierten Maschinerie, also der Regalbediengeräte (RBGs), der Fördertechnik an den Schnittstellen und eventuell weiterer automatisierter Fahrzeuge wie AGVs für den Weitertransport.

Ein weiterer wesentlicher Kostenfaktor ist das gesamte Software- und IT-Paket. Dies beinhaltet die Lizenzen für das Warehouse Management System (WMS) und das Warehouse Control System (WCS), die Kosten für die Integration dieser Systeme in das bestehende Terminal Operating System (TOS) und die Anschaffung der notwendigen Server-Hardware, Netzwerktechnik und Sensorik. Die Komplexität dieser Softwarelösungen und der damit verbundene Entwicklungs- und Anpassungsaufwand machen diesen Posten zu einem nicht zu unterschätzenden Teil der Gesamtinvestition. Die spezifischen Kosten werden letztlich durch die Ausschreibung und Vergabe an spezialisierte Generalunternehmer oder Systemintegratoren ermittelt, die solche schlüsselfertigen Anlagen anbieten.

Passend dazu:

Wie setzen sich die Betriebskosten (OPEX) zusammen und wie verhalten sie sich im Vergleich zu traditionellen Lagern?

Während die Investitionskosten (CAPEX) eines HRL sehr hoch sind, zeichnet es sich im Gegenzug durch signifikant niedrigere laufende Betriebskosten (Operating Expenditure – OPEX) im Vergleich zu einem konventionellen Container-Yard aus. Diese OPEX-Einsparungen sind der entscheidende Hebel für die langfristige Wirtschaftlichkeit der Anlage.

Der größte Einsparungseffekt ergibt sich bei den Personalkosten. Ein traditioneller Yard benötigt eine große Anzahl von Fahrern für Reach Stacker und Terminal-Traktoren, die oft im Drei-Schicht-Betrieb arbeiten. Ein HRL reduziert diesen Personalbedarf drastisch. Die physische Arbeit wird von automatisierten Systemen übernommen. Der Personalbedarf beschränkt sich auf eine kleine, hochqualifizierte Mannschaft zur Überwachung im Kontrollraum und für die spezialisierte Wartung.

Ein weiterer wesentlicher Punkt sind die Energiekosten. Eine Flotte von dieselbetriebenen Reach Stackern hat einen enormen Kraftstoffverbrauch. Die elektrisch angetriebenen Regalbediengeräte eines HRL sind hier weitaus effizienter. Ein entscheidender Vorteil ist ihre Fähigkeit zur Rekuperation: Beim Abbremsen und Absenken von Lasten wird kinetische und potenzielle Energie in elektrischen Strom umgewandelt und wieder in das System eingespeist. Dies kann den Netto-Energieverbrauch pro Containerbewegung um bis zu 40% reduzieren und führt zu erheblichen Kosteneinsparungen beim Strombezug.

Auch die Wartungs- und Instandhaltungskosten, betrachtet pro bewegtem Container, sind tendenziell geringer. Zwar erfordert die HRL-Technik spezialisierte Wartung, jedoch entfällt die Instandhaltung einer großen Flotte von einzelnen Fahrzeugen mit Verbrennungsmotoren, Getrieben und Hydrauliksystemen, die sehr wartungsintensiv sind. Die zentralisierte und standardisierte Technik des HRL ermöglicht effizientere Wartungsprozesse.

Zusätzlich sinken diverse Nebenkosten. Die Versicherungsprämien können aufgrund des massiv reduzierten Unfallrisikos niedriger ausfallen. Die Kosten, die durch Beschädigungen von Containern oder Ladung bei unsachgemäßer Handhabung entstehen, werden praktisch eliminiert. Ebenso entfallen potenzielle Vertragsstrafen oder Gebühren von Reedereien, die für Verzögerungen bei der Schiffsabfertigung anfallen, da das HRL eine pünktliche und schnelle Bereitstellung der Container gewährleistet. In Summe führen diese Einsparungen dazu, dass die OPEX eines HRL pro umgeschlagenem Container deutlich unter denen eines traditionellen Terminals liegen.

Welche Faktoren sind für die Berechnung des Return on Investment (ROI) entscheidend und über welchen Zeitraum wird dieser typischerweise erreicht?

Die Berechnung des Return on Investment (ROI) für ein Container-Hochregallager ist eine komplexe Analyse, die weit über einen simplen Vergleich von CAPEX und OPEX-Einsparungen hinausgeht. Um die wahre Rentabilität zu erfassen, müssen eine Reihe von direkten, indirekten und strategischen Werttreibern berücksichtigt werden.

Die entscheidenden quantitativen Faktoren auf der Habenseite sind:

- Die direkten OPEX-Einsparungen, primär durch reduzierte Personal- und Energiekosten.

- Der Wert der eingesparten Fläche. Dieser Faktor ist besonders in landknappen, teuren Hafenstandorten wie Singapur, Hamburg oder Los Angeles von enormer Bedeutung. Der Wert kann entweder als vermiedene Kosten für den Landerwerb oder als Opportunitätsertrag aus der alternativen Nutzung der freiwerdenden Fläche angesetzt werden.

- Die Einnahmen aus der gesteigerten Umschlagkapazität. Ein HRL ermöglicht es dem Terminal, mehr Container pro Jahr umzuschlagen, was direkt zu höheren Umsatzerlösen führt. Zudem kann die Fähigkeit, größere Schiffe schneller abzufertigen, neue, lukrative Liniendienste anziehen.

- Die vermiedenen Kosten durch die Eliminierung von Ineffizienzen, wie z.B. Containerbeschädigungen, Falschverladungen und Strafzahlungen für Verspätungen.

Der typische Amortisationszeitraum für ein HRL liegt in der Regel zwischen 7 und 15 Jahren. Diese Spanne ist jedoch stark von den lokalen Rahmenbedingungen abhängig. In Häfen mit sehr hohen Grundstücks- und Lohnkosten kann der ROI schneller erreicht werden als an Standorten, wo diese Faktoren eine geringere Rolle spielen.

Allerdings greift eine rein finanzielle ROI-Betrachtung zu kurz. Die strategische Dimension der Investition ist oft ebenso wichtig. Hier zeigt sich ein scheinbares Paradoxon: Die hohen Investitionskosten, die oft als größtes Risiko angesehen werden, dienen tatsächlich der Reduzierung von weitaus größeren, langfristigen strategischen Risiken. Die Investition in ein HRL ist eine strategische Absicherung gegen eine Reihe von eskalierenden Bedrohungen, die dem traditionellen Betriebsmodell innewohnen. Sie mindert das Risiko zukünftiger Arbeitskräfteknappheit und Lohnkosteninflation im gewerblichen Bereich. Sie reduziert das finanzielle und rufschädigende Risiko von schweren Arbeitsunfällen.

Am wichtigsten ist jedoch, dass sie das Marktrisiko mindert, Kunden – also die globalen Reedereien – an effizientere, schnellere und zuverlässigere Konkurrenzhäfen zu verlieren. In einem hart umkämpften globalen Markt, in dem Reedereien ihre Anlaufhäfen nach Effizienzkriterien auswählen, kann das Risiko des Nicht-Investierens und der daraus folgenden technologischen Veralterung weitaus größer sein als das finanzielle Risiko der Investition selbst. Ein Hafen, der nicht in der Lage ist, die größten Containerschiffe effizient abzufertigen, verliert an Relevanz. Die ROI-Kalkulation muss daher auch diesen “Risikominderungswert” berücksichtigen. Die Investition ist somit weniger eine Option als vielmehr eine strategische Notwendigkeit zur Sicherung der Zukunftsfähigkeit des Standorts.

Zukunftsperspektiven und Integration in das Logistik-Ökosystem

Welche zukünftigen technologischen Entwicklungen werden Container-Hochregallager prägen?

Die Technologie der Container-Hochregallager steht nicht still, sondern wird sich in den kommenden Jahren durch eine Reihe von technologischen Fortschritten weiterentwickeln. Der Trend geht klar in Richtung einer noch höheren Autonomie, Intelligenz und Vernetzung.

Ein zentraler Entwicklungsschwerpunkt ist der verstärkte Einsatz von Künstlicher Intelligenz (KI) und maschinellem Lernen. Heutige Systeme arbeiten bereits mit komplexen Algorithmen, basieren aber noch stark auf vorprogrammierter Logik. Zukünftige Systeme werden von dieser regelbasierten Steuerung zu echter, lernender Autonomie übergehen. Eine KI wird in der Lage sein, die Lagerstrategie nicht nur auf Basis statischer Fahrpläne, sondern in Echtzeit unter Einbeziehung einer Vielzahl dynamischer Datenfeeds zu optimieren. Dazu gehören Live-Wetterdaten, die die Ankunftszeit von Schiffen beeinflussen, aktuelle Verkehrsinformationen auf den Zufahrtsstraßen und sogar prädiktive Analysen über die globale Warenströme. Dieselben KI-Systeme werden auch die vorausschauende Wartung (Predictive Maintenance) auf ein neues Niveau heben, indem sie aus den Sensordaten der Maschinen Anomalien lernen und Ausfälle mit hoher Präzision vorhersagen können, bevor sie eintreten. Zudem wird KI zur dynamischen Steuerung des Energieverbrauchs eingesetzt, um Lastspitzen zu vermeiden und den Energiebezug an die Verfügbarkeit von erneuerbaren Energien anzupassen.

Eine weitere Schlüsseltechnologie ist der “Digitale Zwilling”. Dabei wird ein vollständiges, virtuelles 1:1-Abbild des physischen HRL in einer Simulationsumgebung geschaffen. Dieser digitale Zwilling wird mit Echtzeitdaten aus dem physischen Lager gespeist und spiegelt dessen Zustand exakt wider. Die Anwendungsmöglichkeiten sind vielfältig: Neue Software-Updates oder Optimierungsalgorithmen können risikofrei am digitalen Zwilling getestet und validiert werden, bevor sie im Live-System implementiert werden. Der digitale Zwilling kann zur Simulation verschiedener Betriebsszenarien genutzt werden, um Engpässe zu identifizieren und die Systemleistung zu verbessern. Außerdem bietet er eine sichere Umgebung für die Schulung von Bedien- und Wartungspersonal.

Im Bereich der Hardware werden fortschrittliche Robotik und Bildverarbeitungssysteme eine größere Rolle spielen. Denkbar sind kleine, autonome Roboter, die durch das Regal fahren und automatisierte Inspektionen des Containerzustands durchführen, um Dellen, Löcher oder andere Schäden zu dokumentieren. Hochauflösende Kameras und KI-gestützte Bilderkennung könnten Gefahrgutetiketten automatisch lesen und verifizieren oder sogar kleinere Wartungsarbeiten an den Containern selbst durchführen. Diese Technologien werden die Datengrundlage weiter verbessern und den Automatisierungsgrad bis an die letzten manuellen Schnittstellen herantragen.

Welche Rolle spielen Nachhaltigkeitsaspekte wie Energieeffizienz und CO2-Reduktion bei der Konzeption zukünftiger Anlagen?

Nachhaltigkeit ist kein Nischenthema mehr, sondern ein zentraler Treiber bei der Konzeption und dem Betrieb moderner Hafeninfrastruktur. Der Imperativ des “Green Port” prägt die Entwicklung zukünftiger HRL-Anlagen maßgeblich, wobei die Vorteile auf mehreren Ebenen zum Tragen kommen.

HRL sind bereits in ihrer Grundkonzeption wesentlich nachhaltiger als traditionelle Container-Yards. Der entscheidende Faktor ist die vollständige Elektrifizierung des Lagerbetriebs. Der Ersatz einer großen Flotte von dieselbetriebenen Reach Stackern und Terminal-Traktoren durch elektrisch angetriebene Regalbediengeräte eliminiert die direkten Emissionen von CO2, Stickoxiden und Feinstaub im Herzen des Terminals. Dies führt zu einer drastischen Verbesserung der lokalen Luftqualität, was insbesondere für Häfen in urbanen Gebieten von großer Bedeutung ist. Die bereits erwähnte Rekuperationstechnologie, bei der Bremsenergie zurückgewonnen wird, steigert die Energieeffizienz erheblich und senkt den Gesamtenergiebedarf pro umgeschlagenem Container.

Zukünftige Konzepte werden diesen Nachhaltigkeitsfokus weiter verstärken. Im Bereich der Konstruktion wird auf Leichtbauweisen und den Einsatz von recycelten oder nachhaltigeren Materialien für das Regalgerüst geachtet. Die Software zur Steuerung der RBGs wird weiter optimiert, um die Fahrwege zu minimieren und energieintensive Beschleunigungs- und Bremsvorgänge zu reduzieren. Der wichtigste Schritt wird jedoch die Integration von erneuerbaren Energiequellen sein. Die großen Dachflächen eines eingehausten HRL bieten ideale Voraussetzungen für die Installation von Photovoltaik-Anlagen. Ziel ist es, einen signifikanten Teil des benötigten Stroms direkt vor Ort, CO2-neutral zu erzeugen und das HRL im Idealfall zu einem energieautarken oder sogar energiepositiven Baustein des Hafens zu machen.

Die Betrachtung der Nachhaltigkeit geht jedoch über die Anlage selbst hinaus und entfaltet ihre Wirkung auf mehreren Ebenen.

Die erste Ebene ist der direkte betriebliche Nutzen: Das HRL selbst ist energieeffizienter und emissionsärmer, was die Betriebskosten senkt und die Einhaltung von Umweltauflagen erleichtert.

Die zweite Ebene ist der Nutzen auf Terminal-Ebene: Die Eliminierung der Dieselemissionen aus dem Lagerbereich verbessert die gesamte Umweltbilanz des Hafens und stärkt dessen Ansehen bei Behörden und in der lokalen Gemeinschaft.

Die dritte und strategisch wichtigste Ebene ist der Nutzen für das gesamte Logistik-Ökosystem. Indem das HRL die Abfertigungszeiten für Schiffe und LKW drastisch verkürzt, reduziert es die Leerlaufzeiten von Tausenden von externen Fahrzeugen und Schiffen, die ansonsten mit laufenden Motoren auf ihre Abfertigung warten würden. Ein LKW, der 20 statt 90 Minuten im Hafen verbringt, stößt weniger Emissionen aus. Ein Schiff, das einen Tag früher den Hafen verlassen kann, reduziert seinen Kraftstoffverbrauch. Das HRL trägt somit zur Dekarbonisierung der gesamten Lieferkette bei, nicht nur der des Hafens. Dieser systemische Nutzen ist ein starkes Argument für ESG-fokussierte Investoren und für Kunden – insbesondere große Reedereien und Verlader – die selbst unter dem Druck stehen, ihre Lieferketten klimafreundlicher zu gestalten. Das HRL wird so zu einem entscheidenden Baustein und Wegbereiter für einen “grünen Logistikkorridor” und damit zu einem wichtigen Wettbewerbsdifferenzierer.

Wie wird sich die Funktion des Container-HRL innerhalb der globalen Lieferkette weiterentwickeln?

Die Funktion des Container-Hochregallagers wird sich von einer reinen, wenn auch hocheffizienten, Hafenlösung zu einem integralen und vernetzten Knotenpunkt im globalen Logistik-Ökosystem weiterentwickeln. Seine Rolle wird über die Grenzen des Terminals hinauswachsen und die Struktur der Lieferketten nachhaltig verändern. Die Vision ist die eines physischen Internets, in dem das HRL als intelligenter, datengesteuerter Router für Warenströme fungiert.

Eine wesentliche Entwicklung wird die Expansion des HRL-Konzepts in das Hinterland sein. Wir werden sehen, wie solche Systeme nicht nur in Seehäfen, sondern auch an strategischen Binnenland-Knotenpunkten errichtet werden – an großen Güterverkehrszentren, an wichtigen Eisenbahnkorridoren und in der Nähe von großen Industrie- und Konsumzentren. Diese “Inland-Ports” oder “Dry Ports” werden als Puffer- und Sortierzentren dienen, die Container näher an ihren endgültigen Bestimmungsorten zwischenlagern. Dies ermöglicht eine Entkopplung des Langstreckentransports (Schiff, Bahn) vom Kurzstreckentransport (LKW), was zu einer besseren Auslastung der Verkehrsträger und einer Reduzierung des Straßenverkehrsaufkommens in den staugeplagten Hafenregionen führt.

Parallel dazu wird das HRL zu einem zentralen Daten-Hub avancieren. Durch die 100-prozentige Transparenz über jeden Container im System wird es allen Beteiligten der Lieferkette eine beispiellose Planbarkeit und Visibilität bieten. Ein Verlader oder Spediteur wird nicht nur wissen, dass sein Container im Hafen angekommen ist, sondern er wird mit hoher Zuverlässigkeit wissen, wann genau dieser Container zur Abholung bereitstehen wird. Diese prädiktive Information ermöglicht eine wesentlich engere Taktung der nachfolgenden Logistikprozesse und ist die Grundlage für echte Just-in-Time- oder Just-in-Sequence-Lieferkonzepte.

Letztlich ist das Container-Hochregallager die physische Manifestation des Konzepts der “Logistik 4.0”. Es ist ein cyber-physisches System, das die digitale und die physische Welt nahtlos miteinander verbindet. Es ist voll integriert, hochgradig automatisiert, datengesteuert und auf maximale Effizienz getrimmt. Die bereits realisierten oder im Bau befindlichen Projekte in globalen Leithäfen wie Jebel Ali (Dubai), Tanger Med (Marokko) oder die Planungen für den Hamburger Hafen sind keine isolierten Einzelfälle, sondern die Vorboten dieser weitreichenden Transformation. Sie zeigen, dass das HRL seine Rolle als passiver Puffer endgültig ablegt und sich als das wahre, unverzichtbare Nervensystem des zukünftigen globalen Handels etabliert.

Wir sind für Sie da - Beratung - Planung - Umsetzung - Projektmanagement

☑️ Unsere Geschäftssprache ist Englisch oder Deutsch

☑️ NEU: Schriftverkehr in Ihrer Landessprache!

Gerne stehe ich Ihnen und mein Team als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie hier das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an. Meine E-Mail Adresse lautet: wolfenstein∂xpert.digital

Ich freue mich auf unser gemeinsames Projekt.