Das Automated High-Bay Container Storage des finnischen Kranherstellers Konecranes und des Automatisierungsspezialisten Pesmel

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 23. Juli 2025 / Update vom: 23. Juli 2025 – Verfasser: Konrad Wolfenstein

Eine umfassende Analyse des automatisierten Hochregal-Containerlagers von Konecranes und Pesmel

Was ist die grundlegende Herausforderung bei der traditionellen Containerlagerung und warum sind neue Lösungen erforderlich?

Die traditionelle Methode der Containerlagerung in Seehäfen und Logistikzentren steht vor fundamentalen Herausforderungen, die ihre Effizienz, Sicherheit und Skalierbarkeit zunehmend einschränken. Das Kernproblem liegt im System des Blockstapelns, bei dem Container mit Kränen oder Portalhubwagen (Straddle Carrier) in Blöcken übereinandergestapelt werden, oft bis zu fünf oder sechs Lagen hoch. Diese auf den ersten Blick platzsparende Methode erzeugt eine erhebliche betriebliche Ineffizienz. Wenn ein Container benötigt wird, der sich am unteren Ende eines Stapels befindet, müssen alle darüber liegenden Container zunächst umgelagert werden. Dieser Prozess, bekannt als „Reshuffling“ oder „Shuffle Move“, ist extrem unproduktiv. Studien haben gezeigt, dass bis zu 60 % aller Kranbewegungen in einem konventionellen Container-Yard auf solche unproduktiven Umsetzmanöver entfallen.

Diese Ineffizienz ist nicht nur ein isoliertes betriebliches Problem, sondern löst eine Kaskade von Verzögerungen in der gesamten Lieferkette aus. Ein unproduktiver Kranhub bedeutet nicht nur verschwendete Zeit und Energie für das Terminal. Er führt dazu, dass der LKW, der auf den Container wartet, stillsteht, was zu Staus und längeren Abfertigungszeiten führt. Dies wiederum kann die pünktliche Abfahrt von Schiffen gefährden und die Ankunft von Waren in Distributionszentren verzögern. Die daraus resultierende Unvorhersehbarkeit der Abläufe untergräbt die Prinzipien der modernen Just-in-Time-Logistik und zwingt Unternehmen, größere und teurere Pufferbestände zu unterhalten, um Lieferunsicherheiten abzufedern. Die Beseitigung des Reshuffling ist daher nicht nur eine Frage der Optimierung, sondern eine strategische Notwendigkeit, um die Geschwindigkeit und Widerstandsfähigkeit globaler Lieferketten zu gewährleisten.

Ein weiteres kritisches Problem ist die zunehmende Landknappheit. Große Seehäfen befinden sich häufig in dicht besiedelten städtischen Gebieten, in denen Grundstücke extrem teuer und kaum verfügbar sind. Eine horizontale Expansion der Lagerflächen ist daher oft wirtschaftlich oder physisch unmöglich. Dies schafft einen Kapazitätsengpass, der dem wachsenden globalen Handelsvolumen entgegensteht. Schließlich sind traditionelle Container-Yards komplexe und potenziell gefährliche Arbeitsumgebungen. Der intensive Verkehr von schwerem Gerät und die Anwesenheit zahlreicher Mitarbeiter schaffen ein hohes Unfallrisiko, das durch Automatisierungslösungen minimiert werden kann. Die Kombination aus betrieblicher Ineffizienz, Flächenmangel und Sicherheitsrisiken macht deutlich, dass grundlegend neue Ansätze für die Containerlagerung erforderlich sind.

Passend dazu:

- Die Top Ten der Container-Hochregallager-Hersteller und Leitfaden: Technologie, Hersteller und Zukunft der Hafenlogistik

Was ist ein automatisiertes Hochregal-Containerlager (HBS) und wie adressiert es diese Herausforderungen?

Ein automatisiertes Hochregal-Containerlager, oft als HBS (Hochregallager) bezeichnet, stellt eine revolutionäre Alternative zur traditionellen Blockstapelung dar. Es handelt sich um ein Logistiksystem, das Standard-Seecontainer – typischerweise 20-Fuß- (TEU) oder 40-Fuß-Container (FEU) – in einer hochverdichteten, vertikalen Stahlregalstruktur lagert. Man kann es sich wie ein riesiges, vollautomatisches Bücherregal für Container vorstellen. Anstatt Container willkürlich übereinander zu stapeln, wird jedem Container ein fester, individuell adressierbarer Regalplatz zugewiesen.

Die Ein- und Auslagerung der Container erfolgt vollautomatisch durch spezialisierte Robotersysteme, meist schienengeführte Regalbediengeräte (Stacker Cranes), die sich in den Gängen zwischen den Regalreihen bewegen. Der entscheidende Vorteil dieses Systems ist der direkte und sofortige Zugriff auf jeden einzelnen Container, zu jeder Zeit. Das zeit- und energieintensive „Reshuffling“ wird vollständig eliminiert, was bedeutet, dass 100 % der Kranbewegungen produktiv sind. Dies führt zu einer dramatischen Steigerung der Umschlaggeschwindigkeit und Zuverlässigkeit.

Flächeneffizienz

Durch die konsequente Nutzung der vertikalen Dimension mit Stapelhöhen von 7 bis 18 Lagen kann ein HBS die drei- bis vierfache Menge an Containern auf derselben Grundfläche unterbringen. Dies ermöglicht es Häfen, ihre Kapazität massiv zu erhöhen, ohne neue, teure Grundstücke erschließen zu müssen.

Sicherheit

HBS sind vollständig gekapselte und automatisierte Systeme. Der eigentliche Lagerbereich wird von Menschen nicht betreten, was das Risiko von Arbeitsunfällen drastisch reduziert.

Nachhaltigkeit

Die Systeme sind in der Regel vollelektrisch und können mit Ökostrom betrieben werden. Viele Konzepte integrieren Photovoltaikanlagen auf den großen Dachflächen und nutzen Energierückgewinnungssysteme (Rekuperation) beim Bremsen oder Absenken von Lasten. Dies ermöglicht einen CO₂-neutralen oder sogar energiepositiven Betrieb und reduziert Lärmemissionen erheblich.

Der vielleicht tiefgreifendste Wandel, den ein HBS bewirkt, ist der Übergang von einer „chaotischen Lagerung“ zu einer „deterministischen Lagerung“. In einem traditionellen Yard ist der Aufwand für den Zugriff auf einen bestimmten Container variabel und unvorhersehbar. In einem HBS ist die für den Zugriff auf jeden beliebigen Container benötigte Zeit und Energie konstant und exakt kalkulierbar. Diese Vorhersehbarkeit ist die Grundvoraussetzung für eine effektive Digitalisierung der Hafenprozesse. Sie ermöglicht die nahtlose Integration in übergeordnete Steuerungssysteme wie Terminal Operating Systems (TOS) und die Erstellung präziser digitaler Zwillinge (Digital Twins). Ein digitaler Zwilling, der das Verhalten des physischen Systems exakt modelliert, eröffnet wiederum Möglichkeiten für KI-gestützte Optimierung, vorausschauende Wartung und die Simulation komplexer Betriebsszenarien. Ein HBS ist somit nicht nur eine Hardware-Lösung für Platzprobleme, sondern eine fundamentale Plattform für die intelligente Steuerung der gesamten Hafenlogistik.

Passend dazu:

- Das High-Bay Storage Systems (HBS) von AMOVA – Die HBS-Lösung der Containerlogistik durch schienengebundene Regalbediengeräte

Wer sind Konecranes und Pesmel und welche Kernkompetenzen bringt jedes Unternehmen in die Partnerschaft ein?

Die Partnerschaft hinter dem Automated High-Bay Container Storage (AHBCS) vereint zwei finnische Technologiespezialisten, deren Kompetenzen sich strategisch ergänzen, um eine umfassende Lösung für den Markt der automatisierten Containerlagerung zu schaffen.

Konecranes Profil

Konecranes Oyj, mit Hauptsitz in Hyvinkää, Finnland, ist ein weltweit führender Konzern im Bereich Hebezeuge und Krantechnologie. Das Unternehmen, das seine Wurzeln bis ins Jahr 1933 als Teil der Kone Corporation zurückverfolgen kann und 1994 zu einer unabhängigen Firma wurde, ist einer der größten Kranhersteller der Welt und produziert etwa jeden zehnten Kran weltweit. Mit rund 16.800 Mitarbeitern in über 50 Ländern erzielte Konecranes im Jahr 2024 einen Rekordumsatz von 4,2 Milliarden Euro. Die Geschäftstätigkeit gliedert sich in die drei Bereiche Industrial Equipment, Service und Port Solutions.

Die Sparte Port Solutions ist für die Partnerschaft von zentraler Bedeutung. Sie bietet eine vollständige Palette an Container-Handling-Geräten, die in Häfen und Terminals auf der ganzen Welt im Einsatz sind. Dazu gehören Ship-to-Shore (STS) Krane, gummibereifte (RTG) und schienengebundene (RMG) Portalkrane, Straddle Carrier und Reach Stacker. Konecranes verfügt über eine nachgewiesene Expertise in der Automatisierung dieser Systeme, wie die erfolgreiche Implementierung von automatisierten RTG- (ARTG) und RMG-Systemen (ARMG) in führenden Terminals zeigt. Das Unternehmen investiert stark in Forschung und Entwicklung, was durch das Innovationsprogramm „Zero4“ und mehr als 1.700 aktive und angemeldete Patente untermauert wird. Konecranes bringt somit seine globale Marktpräsenz, seine etablierten Kundenbeziehungen im Hafensektor und sein tiefes Verständnis für die Anforderungen des Containerhandlings in die Kooperation ein.

Pesmel Profil

Pesmel Oy, gegründet 1978, ist ein hochspezialisiertes Unternehmen für automatisierte Materialflusssysteme. Das Unternehmen hat sich auf anspruchsvolle Branchen wie die Papier-, Metall- und Reifenindustrie konzentriert, in denen schwere und sperrige Güter mit hoher Präzision und Geschwindigkeit gehandhabt werden müssen. Das Kernangebot von Pesmel ist das „Material Flow How®“-Konzept, ein integrierter Ansatz, der Handling, Verpackung, Lagerung und Logistik zu einer nahtlosen Gesamtlösung verbindet.

Eine Schlüsseltechnologie von Pesmel ist das automatisierte Hochregallager, das oft auf dem Prinzip des „Deep Lane Storing“ basiert und eine außergewöhnlich hohe Lagerdichte ermöglicht. Pesmel liefert schlüsselfertige Systeme, die ein proprietäres Lagerverwaltungssystem (WMS) umfassen. Dieses WMS ist darauf ausgelegt, sich nahtlos in die übergeordneten Unternehmensressourcenplanung (ERP)- und Produktionsleitsystem (MES)-Systeme der Kunden zu integrieren und kann auch Geräte von Drittanbietern steuern. Mit über 400 gelieferten Systemen weltweit verfügt Pesmel über jahrzehntelange Erfahrung in der Entwicklung langlebiger (bis zu 50 Jahre Lebenszyklus) und energieeffizienter Automatisierungslösungen. Als privates Unternehmen bringt Pesmel seine spezialisierte, in der Schwerindustrie erprobte Automatisierungstechnologie und Softwarekompetenz in die Allianz ein.

Die Partnerschaft

Die Kooperation, die im Januar 2022 offiziell bekannt gegeben wurde, basiert auf einem Memorandum of Understanding vom November 2021. Sie ist eine strategische Symbiose, die es beiden Unternehmen ermöglicht, schneller und mit geringerem Risiko in den aufstrebenden Markt für Container-Hochregallager vorzustoßen, als es jedem für sich möglich gewesen wäre. Für Konecranes bietet die Partnerschaft sofortigen Zugang zu einer bewährten Hochregallager-Technologie, ohne einen langwierigen und riskanten Eigenentwicklungsprozess durchlaufen zu müssen. Sie können ihre globale Vertriebs- und Servicestruktur nutzen, um eine fertige Lösung zu vermarkten. Für Pesmel ist die Kooperation ein „Force Multiplier“: Sie erhalten durch die Marke Konecranes sofortige Glaubwürdigkeit und Zugang zum globalen Hafenmarkt, der sonst nur schwer zu erschließen wäre. Konecranes bringt die Marktmacht und das Hafen-Know-how ein, während Pesmel die spezialisierte Automatisierungstechnologie liefert. Die Marketingaussage, dass es sich nicht um eine „radikal neue Technologie“ handelt, ist eine clevere Positionierung, die auf dieser Synergie aufbaut: Es ist die bewährte Industrieautomatisierung von Pesmel, angewendet auf das von Konecranes dominierte Hafenumfeld.

Was sind die technischen Hauptkomponenten und Funktionsweisen des Automatisierten Hochregal-Containerlagers (AHBCS)?

Das Automatisiertes Hochregal-Containerlager (AHBCS) ist ein ganzheitliches System, das aus mehreren eng integrierten Hauptkomponenten besteht, um einen vollautomatischen, effizienten und sicheren Containerlagerbetrieb zu gewährleisten. Die Architektur kombiniert robuste Stahlkonstruktionen mit fortschrittlicher Krantechnologie und intelligenter Softwaresteuerung.

Systemkomponenten

Stahlregalstruktur

Die Basis des Systems ist eine massive Hochregal-Stahlkonstruktion, die mit einem Dach und einer Seitenverkleidung versehen ist, um die gelagerten Container vor Witterungseinflüssen zu schützen. Diese Struktur kann auf zwei Arten realisiert werden: als freistehendes Regal innerhalb einer separaten Gebäudehülle oder als gebäudetragende Konstruktion (Rack-Supported Building), bei der das Regal selbst Teil der tragenden Gebäudestruktur ist – eine Bauweise, die Pesmel bereits erfolgreich in anderen Industrien einsetzt. Die Konstruktionen sind auf eine außergewöhnlich lange Lebensdauer von typischerweise 50 Jahren ausgelegt und werden unter Berücksichtigung lokaler Gegebenheiten wie Temperaturschwankungen, Wind- und Schneelasten sowie seismischer Anforderungen präzise berechnet und gefertigt.

Handling-Ausrüstung

Das Herzstück der Materialbewegung im AHBCS sind vollautomatische, elektrische Brückenkrane (Overhead Travelling Cranes), die für die Ein- und Auslagerung der Container in die Regalfächer verantwortlich sind. Anstelle von traditionellen, massiven Regalbediengeräten, die eine ganze Gasse bedienen, scheint das Konzept auf ein flexibleres System von schnell beweglichen Shuttle-Kranen zu setzen. Diese Shuttles oder „Shuttle Load-Carrying Devices“ bewegen sich innerhalb der Regalgassen und können ihren Abstand dynamisch an verschiedene Containergrößen anpassen, um beispielsweise 20-Fuß- oder 40-Fuß-Container zu handhaben. Diese Shuttles arbeiten im Verbund mit zentralen Hebevorrichtungen (Lifts), die den vertikalen Transport übernehmen. Diese Architektur, die auf Geschwindigkeit, Flexibilität und Redundanz ausgelegt ist, spiegelt die Erfahrung von Pesmel aus der Hochleistungs-Intralogistik wider. Ein Ausfall eines einzelnen Shuttles legt nicht die gesamte Gasse lahm, sondern reduziert nur den Gesamtdurchsatz, was die Systemverfügbarkeit erhöht.

Container-Austauschzone

Für die Schnittstelle zum landseitigen Verkehr (LKW) gibt es eine dedizierte Zone. Hier werden die Container von separaten Brückenkranen, die mit Spreadern ausgestattet sind, be- und entladen. Dieser Bereich ist vom eigentlichen Hochregallager entkoppelt, um einen reibungslosen und schnellen LKW-Umschlag zu gewährleisten.

Steuerungssystem (WMS)

Das Gehirn des gesamten Systems ist ein zentrales Lagerverwaltungssystem (WMS), das alle Abläufe koordiniert und steuert. Dies ist eine Kernkompetenz von Pesmel. Ihr proprietäres WMS ist darauf ausgelegt, sich nahtlos in die IT-Landschaft des Kunden zu integrieren, insbesondere in Unternehmensressourcenplanung (ERP)- und Produktionsleitsystem (MES)-Systeme. Die eigentliche Maschinensteuerung auf der untersten Ebene erfolgt durch bewährte speicherprogrammierbare Steuerungen (SPS/PLC) von Herstellern wie Siemens (Simatic) oder Rockwell (Allen-Bradley). Ein wesentlicher Bestandteil des Pesmel-Ansatzes ist der intensive Einsatz von Simulation und digitalen Zwillingen. Diese Werkzeuge werden bereits in der Planungsphase eingesetzt, um das Systemlayout zu validieren, Engpässe zu identifizieren und die WMS-Funktionalität virtuell in Betrieb zu nehmen, bevor der erste Stahlträger montiert wird.

Intelligente Container-Pufferlager

Welche spezifischen Leistungsmerkmale, wie Stapelhöhe und Umschlaggeschwindigkeit, zeichnen das AHBCS aus?

Das AHBCS von Konecranes und Pesmel ist durch eine Reihe spezifischer Leistungsmerkmale definiert, die es für den Einsatz in modernen Logistik- und Distributionszentren positionieren. Diese Merkmale betreffen die physischen Dimensionen, die betriebliche Geschwindigkeit und die Fähigkeit, spezielle Anforderungen zu erfüllen.

Stapelhöhe

Das System ist für eine beachtliche Stapelhöhe von bis zu 14 Lagen ausgelegt. Dies ermöglicht eine extrem hohe Lagerdichte und maximiert die Kapazität auf einer gegebenen Grundfläche. Im Vergleich zu anderen Systemen auf dem Markt positioniert sich das AHBCS damit im oberen Bereich. Es übertrifft beispielsweise das Boxbay-System, das für 11 Lagen konzipiert ist, liegt aber unter den theoretischen Maximalhöhen, die von Anbietern wie ZPMC (bis zu 18 Lagen) oder Amova (Strukturen bis 50 Meter Höhe) genannt werden.

Zugriffszeit und Durchsatz

Ein entscheidendes Leistungsversprechen ist die Geschwindigkeit. Das System ermöglicht den direkten Zugriff auf jeden einzelnen Container in weniger als 5 Minuten. Diese schnelle und vor allem planbare Zugriffszeit ist ein fundamentaler Vorteil gegenüber traditionellen Yards. In Kombination mit der Eliminierung unproduktiver Umstapelvorgänge soll das System einen um bis zu 75 % höheren Durchsatz ermöglichen. Die LKW-Abfertigungszeit („Turnaround Time“) wird auf wenige Minuten reduziert, was Staus im Terminalbereich verhindert und die Effizienz der landseitigen Logistik drastisch verbessert.

Tragfähigkeit und Temperaturbereich

Das System ist für die Handhabung von Containern mit einer Nutzlast von bis zu 18 Tonnen ausgelegt. Ein besonders hervorzuhebendes Merkmal ist jedoch seine Fähigkeit, auch in gekühlten Umgebungen bei Temperaturen von bis zu -28 °C betrieben zu werden. Die Kombination dieser Merkmale, insbesondere die Fähigkeit, Kühlcontainer (Reefer) bei extrem niedrigen Temperaturen zu lagern, positioniert das AHBCS als eine hochspezialisierte Premium-Lösung. Während die Lagerung von Standard-Trockencontainern ein margenschwaches Volumengeschäft ist, stellt die Handhabung von Reefer-Containern höhere technische Anforderungen (z.B. an Energieversorgung, Temperaturüberwachung, Materialbeständigkeit) und ist mit höheren Margen verbunden. Die Fähigkeit, bei -28 °C zu arbeiten, ist eine erhebliche technische Herausforderung in Bezug auf Materialversprödung, Schmierung und die Zuverlässigkeit der Elektronik und stellt ein klares Unterscheidungsmerkmal im Markt dar. Damit zielt das AHBCS nicht nur auf die Massenlagerung von Trockenfracht ab, sondern insbesondere auf wertschöpfende Logistikketten, wie sie in der Pharma- oder Lebensmittelindustrie zu finden sind. In diesen Sektoren hat die Zuverlässigkeit des Lagersystems einen direkten Einfluss auf den Wert der gelagerten Güter, und ein Systemausfall könnte den Verlust von Waren im Wert von Millionen bedeuten. Dies rechtfertigt die höheren Investitionskosten und positioniert das AHBCS nicht nur als Platzsparer, sondern als integralen Bestandteil einer qualitätsgesicherten Kühlkette.

Passend dazu:

- Die simple wie evolutionär gewachsene Idee vom Container-Regallager: Ein Paradigmenwechsel in der globalen Logistik

Inwiefern ist die direkte Anbindung an Distributionszentren ein Alleinstellungsmerkmal des AHBCS?

Ein zentrales und innovatives Merkmal, das das AHBCS von Konecranes und Pesmel von vielen anderen HBS-Konzepten abhebt, ist die explizit vorgesehene direkte Anbindung an angrenzende Distributionszentren oder Produktionshallen. Diese nahtlose Integration geht über die reine Optimierung der Lagerhaltung im Hafen hinaus und schafft eine neue Ebene der Lieferkettenintegration.

Das Konzept sieht vor, das Hochregallager physisch direkt an die Laderampen eines Warenlagers oder einer Fabrik anzudocken. Dies ermöglicht sogenannte „Ware-zur-Halle“-Szenarien. Ein vom Schiff oder LKW ankommender Container wird nicht nur im HBS zwischengelagert, sondern kann bei Bedarf vollautomatisch und ohne weitere manuelle Eingriffe direkt zum richtigen Tor des angrenzenden Gebäudes transportiert werden. Dieser Ansatz eliminiert den traditionellen Zwischenschritt, bei dem ein Container vom Yard-Lager per LKW zum Distributionszentrum gefahren werden muss. Die Vorteile liegen auf der Hand: erhebliche Einsparungen bei Zeit, Transportkosten und CO₂-Emissionen. Diese nahtlose Verbindung zwischen der Logistik der ein- und ausgehenden Container und den internen Distributionsprozessen ist ein Kernverkaufsargument des AHBCS.

Dieses Merkmal verschiebt die Funktion des HBS fundamental. Es wandelt sich von einem passiven „Pufferlager“ im Hafen zu einem aktiven „Sortier- und Sequenzierzentrum“ für die Intralogistik des Kunden. Es wird zur physischen Manifestation einer vollständig integrierten Lieferkette. Ein traditionelles HBS optimiert die Abläufe des Hafenbetreibers; der Container wird an ihn übergeben und später wieder abgeholt. Das AHBCS mit direkter Anbindung erweitert den Kontroll- und Optimierungsbereich des Systems bis zur Laderampe des Kunden.

Hier spielt die Expertise von Pesmel im Bereich der industriellen Materialflusssteuerung eine entscheidende Rolle. Ihr Lagerverwaltungssystem (WMS) ist darauf ausgelegt, komplexe Materialflüsse in Fabriken zu steuern. Es kann daher nicht nur verwalten, wo sich ein Container befindet, sondern auch, basierend auf den Produktions- oder Kommissionierplänen des Kunden, entscheiden, wann genau dieser Container an welchem spezifischen Dock benötigt wird. Dies ermöglicht eine echte Just-in-Time-Anlieferung direkt aus dem Schiffslager an die Produktionslinie.

Diese Funktionalität verändert die Wertschöpfung grundlegend. Der Kunde kauft nicht mehr nur Lagerplatz, sondern einen „On-Demand-Container-Lieferservice“ direkt an sein Werkstor. Dies macht das AHBCS besonders attraktiv für Unternehmen mit großen Logistik- oder Produktionsstätten in Hafennähe, wie etwa große Einzelhändler, Automobilhersteller oder E-Commerce-Giganten. Es ermöglicht ihnen, ihre internen Logistikprozesse direkt und ohne Medienbrüche mit dem globalen Seeverkehr zu verknüpfen und so ein neues Niveau an Effizienz und Planbarkeit zu erreichen.

Wie positioniert sich das AHBCS im Vergleich zu konkurrierenden Systemen?

Der Markt für automatisierte Hochregal-Containerlager (HBS) ist zwar noch jung, aber bereits durch mehrere hochkarätige Anbieter mit unterschiedlichen technologischen Ansätzen und strategischen Schwerpunkten geprägt. Das AHBCS von Konecranes und Pesmel positioniert sich in diesem Wettbewerbsumfeld mit einer einzigartigen Kombination aus bewährter Technologie und einem innovativen Integrationskonzept.

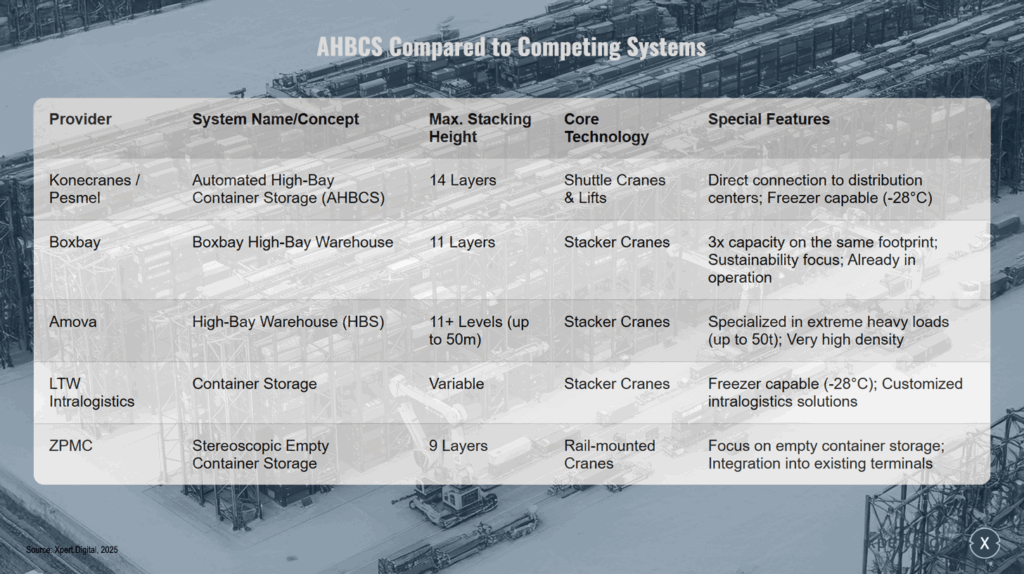

Eine vergleichende Analyse der Hauptakteure zeigt die unterschiedlichen Profile:

Boxbay (Joint Venture von DP World & SMS Group): Dieses System, das bereits in Jebel Ali, Dubai, im Einsatz ist, stapelt Container bis zu 11 Lagen hoch. Es nutzt vollautomatische Regalbediengeräte und legt einen starken Fokus auf maximale Flächeneinsparung (gleiche Kapazität auf einem Drittel der Fläche) und Nachhaltigkeit, unter anderem durch die Installation von Solaranlagen auf dem Dach. Der Hauptfokus liegt auf der Optimierung der Terminaloperationen für den Hafenbetreiber.

Amova (Teil der SMS Group): Amova bringt seine jahrzehntelange Erfahrung aus der Metallindustrie ein und ist spezialisiert auf HBS für extrem schwere Lasten (bis zu 50 Tonnen). Ihre Systeme können theoretisch Höhen von bis zu 50 Metern erreichen und nutzen sehr robuste, schienengeführte Regalbediengeräte (Stacker Cranes). Die theoretische Lagerdichte ist mit über 160.000 TEU pro Hektar und Jahr enorm hoch.

LTW Intralogistics (Teil der Doppelmayr Gruppe): Dieser österreichische Anbieter ist bekannt für maßgeschneiderte Intralogistik-Lösungen. Sie bieten ebenfalls Container-HBS für Lasten bis 18 Tonnen an und verfügen, ähnlich wie das AHBCS-Konzept, über besondere Expertise im Bau von Tiefkühllagern (bis -28°C).

ZPMC (Shanghai Zhenhua Heavy Industries): Der chinesische Gigant im Hafenanlagenbau entwickelt ein „automatisches stereoskopisches Leercontainerlager“ für den Hafen von Ningbo-Zhoushan. Dieses System stapelt 9 Lagen hoch und zielt zunächst auf das spezifische, aber voluminöse Marktsegment der Leercontainer ab.

Die folgende Tabelle fasst die wichtigsten Merkmale zusammen:

Das AHBCS im Vergleich zu konkurrierenden Systemen

Im Vergleich zu konkurrierenden Systemen zeigt das automatisierte Hochregal-Containerlager (AHBCS) von Konecranes und Pesmel einige bemerkenswerte Eigenschaften. Mit einer maximalen Stapelhöhe von 14 Lagen und der Nutzung von Shuttle-Kranen und Lifts sticht es besonders hervor. Ein Alleinstellungsmerkmal ist die direkte Anbindung an Distributionszentren sowie die Fähigkeit, Waren bei extrem niedrigen Temperaturen bis -28°C zu lagern.

Andere Anbieter wie Boxbay setzen ebenfalls auf Hochregallager-Konzepte und können die Lagerkapazität auf gleicher Fläche verdreifachen, wobei sie einen besonderen Fokus auf Nachhaltigkeit legen. Amova wiederum spezialisiert sich auf Hochleistungslösungen mit Regalbediengeräten, die Schwerlasten bis zu 50 Tonnen bewältigen können und Lagerebenen bis zu 50 Meter ermöglichen.

LTW Intralogistics bietet flexible Containerlagerungssysteme mit maßgeschneiderten Lösungen, während ZPMC sich auf die Lagerung von Leercontainern in einem stereoskopischen System mit schienengebundenen Kranen konzentriert. Jeder Anbieter bringt dabei eigene technologische Innovationen und Spezialisierungen in den Markt der automatisierten Lagersysteme ein.

Aus diesem Vergleich wird deutlich, dass sich der HBS-Markt in verschiedene Anwendungsfälle segmentiert. Während sich Boxbay und Amova primär auf die Maximierung der Dichte und des Durchsatzes innerhalb des Terminals konzentrieren und ZPMC ein Nischensegment bedient, positioniert sich das AHBCS von Konecranes und Pesmel einzigartig an der Schnittstelle von Hafenlogistik und industrieller Intralogistik. Ihr „Ware-zur-Halle“-Konzept adressiert einen hybriden Kunden: den Hafenbetreiber und den Eigentümer des angrenzenden Distributionszentrums. Sie verkaufen nicht nur eine Lagerlösung, sondern eine End-to-End-Lieferkettenlösung. Diese Positionierung ist eine große Chance, da sie ein höheres Wertschöpfungspotenzial und eine tiefere Kundenbindung verspricht. Gleichzeitig stellt sie eine Herausforderung dar, da die Projekte eine komplexe Koordination zwischen mehreren Stakeholdern (Hafen, Logistikunternehmen, Endkunde) erfordern.

Ihre Dual-Use Logistikexperten

Die Weltwirtschaft durchlebt derzeit einen fundamentalen Wandel, einen Epochenbruch, der die Grundpfeiler der globalen Logistik erschüttert. Die Ära der Hyper-Globalisierung, die durch das unerschütterliche Streben nach maximaler Effizienz und das “Just-in-Time”-Prinzip geprägt war, weicht einer neuen Realität. Diese ist von tiefgreifenden strukturellen Brüchen, geopolitischen Machtverschiebungen und einer fortschreitenden wirtschaftspolitischen Fragmentierung gekennzeichnet. Die einst als selbstverständlich angenommene Planbarkeit internationaler Märkte und Lieferketten löst sich auf und wird durch eine Phase wachsender Unsicherheit ersetzt.

Passend dazu:

Container-Handling 4.0: Der smarte Weg zur ultrafunktionalen Hafenlogistik

Welche quantifizierbaren Vorteile bietet das AHBCS in Bezug auf Flächeneffizienz, Betriebskosten und Durchsatz?

Das Automatisiertes Hochregal-Containerlager (AHBCS) verspricht eine Reihe von signifikanten und quantifizierbaren Vorteilen, die sich direkt auf die Wirtschaftlichkeit und Leistungsfähigkeit von Logistikoperationen auswirken. Diese Vorteile betreffen die drei Kernbereiche Flächeneffizienz, Betriebskosten (OPEX) und Durchsatz.

Flächeneffizienz

Der wohl dramatischste Vorteil ist die Reduzierung des Flächenbedarfs. Durch die konsequente vertikale Lagerung in bis zu 14 Lagen kann das System den für Container benötigten Platz um bis zu 80 % reduzieren. Diese massive Flächeneinsparung hat weitreichende strategische Implikationen. Sie ermöglicht es Häfen und Distributionszentren, ihre Kapazität auf bestehendem Gelände erheblich zu steigern, ohne teure und knappe Grundstücke erwerben oder an einen anderen Standort umziehen zu müssen. Das Land, eine der größten Kostenstellen, wird somit weitaus effizienter genutzt.

Betriebs- und Investitionskosten (OPEX/CAPEX)

Konecranes hebt hervor, dass das AHBCS zu niedrigeren Gesamtbetriebskosten (CAPEX/OPEX) führt. Dies ergibt sich aus mehreren Faktoren. Auf der OPEX-Seite führt die vollständige Eliminierung unproduktiver Umstapelbewegungen zu einer drastischen Senkung des Energieverbrauchs. Die vollelektrischen Antriebe sind von Natur aus effizienter als Dieselaggregate und können durch Energierückgewinnungssysteme weiter optimiert werden. Ein Fallbeispiel von Konecranes aus einer anderen Branche illustriert das Potenzial: Nach der Installation neuer, effizienterer Krane sanken die wartungsbedingten Kosten um 80 % und der gesamte Stromverbrauch der Anlage um 12 %. Die Automatisierung reduziert zudem den Bedarf an operativem Personal. Auf der CAPEX-Seite mögen die Investitionen in die Technologie selbst hoch sein, doch diese werden durch die massiven Einsparungen bei den Grundstückskosten und die potenziell geringere Anzahl an benötigten Handling-Geräten im Vergleich zu einem konventionellen Yard kompensiert.

Durchsatz und Effizienz

Das System ist auf maximale Leistung ausgelegt. Da 100 % der Bewegungen produktiv sind, wird eine Steigerung des Gesamtdurchsatzes um bis zu 75 % prognostiziert. Ein entscheidender Vorteil ist, dass diese Leistung vorhersagbar und konstant ist, unabhängig vom Füllgrad des Lagers. In traditionellen Yards bricht die Leistung bei hohem Füllgrad oft ein, da die Wahrscheinlichkeit für aufwendige Umstapelungen steigt. Das AHBCS hingegen behält seine hohe Umschlaggeschwindigkeit bei. Dies führt zu drastisch verkürzten LKW-Abfertigungszeiten, was Staus im Yard eliminiert und die Effizienz der gesamten landseitigen Logistikkette verbessert.

Der wahre finanzielle Hebel des AHBCS liegt jedoch nicht nur in der direkten Kostenreduktion, sondern in der Steigerung der Anlagenproduktivität und der Erschließung neuer Einnahmequellen. Die 80-prozentige Flächenreduktion bedeutet, dass ein Hafenbetreiber die freiwerdende Fläche für andere, wertschöpfendere Aktivitäten nutzen kann, wie z.B. Logistikdienstleistungen, Reparaturzentren oder sogar zusätzliche Liegeplätze. Das Land wird von einer reinen Kostenstelle zu einem produktiven Vermögenswert. Gleichzeitig ermöglicht der höhere und vor allem vorhersagbare Durchsatz, mehr Schiffe in kürzerer Zeit abzufertigen und auch die immer größer werdenden Ultra Large Container Ships (ULCS) effizienter zu bedienen. Dies steigert direkt den Umsatz pro Liegeplatz und pro Quadratmeter Terminalfläche. Eine umfassende Kosten-Nutzen-Analyse muss daher über einen reinen CAPEX/OPEX-Vergleich hinausgehen und diese strategischen Vorteile quantifizieren, die eine Investition in Wachstum und langfristige Wettbewerbsfähigkeit darstellen.

Passend dazu:

Was sind die potenziellen Herausforderungen und Risiken bei der Implementierung eines AHBCS?

Die Implementierung eines komplexen, hochautomatisierten Systems wie des AHBCS ist mit erheblichen Herausforderungen und Risiken verbunden, die über rein technische Aspekte hinausgehen. Eine sorgfältige Planung und ein umfassendes Risikomanagement sind für den Erfolg solcher Projekte unerlässlich.

Hohe Anfangsinvestition (CAPEX)

Die Errichtung eines automatisierten Hochregallagers ist extrem kapitalintensiv. Die Kosten für den massiven Stahlbau, die präzise Krantechnologie, die Automatisierungshardware und die komplexe Steuerungssoftware stellen eine erhebliche finanzielle Hürde dar. Die Finanzierung und die langfristige Amortisation dieser Investition müssen sorgfältig geplant werden.

Systemkomplexität und Integration

Die technische Komplexität ist enorm. Die nahtlose Integration des HBS in bestehende IT-Infrastrukturen des Kunden, wie das Terminal Operating System (TOS) oder das Unternehmensressourcenplanung (ERP)-System, ist eine kritische Herausforderung. Dies erfordert eine intensive Zusammenarbeit und Koordination zwischen dem Anbieter (Konecranes/Pesmel) und den internen IT- und Betriebsteams des Kunden, um Dateninkonsistenzen und Schnittstellenprobleme zu vermeiden.

Wartung und technische Ausfallsicherheit

Wie bei jeder hochtechnologischen Anlage können technische Probleme oder Ausfälle zu kostspieligen Stillstandszeiten führen. Ein HBS erfordert regelmäßige, geplante und präventive Wartung, um eine hohe Systemverfügbarkeit zu gewährleisten. Anbieter wie Pesmel begegnen diesem Risiko mit umfassenden Service- und Wartungsverträgen, die oft 24/7-Support beinhalten. Dennoch bleibt das Risiko eines unvorhergesehenen Ausfalls einer kritischen Komponente bestehen.

Brandschutz und Versicherung

Automatisierte Hochregallager stellen ein signifikantes Brandrisiko dar. Die hohe Lagerdichte, die enormen Brandlasten innerhalb der Container und die Nähe von elektrischen Zündquellen (Motoren, Elektronik) zu potenziell brennbaren Materialien erfordern hochentwickelte Brandschutzkonzepte. Dazu gehören typischerweise Sprinklersysteme in jedem einzelnen Regalkanal, Rauch- und Wärmemelder sowie eine klare Strategie für den Brandfall. Versicherer sehen diese Risiken sehr genau und fordern oft strenge Auflagen. Dies kann zu hohen Versicherungsprämien führen. Das größte finanzielle Risiko ist die potenzielle Betriebsunterbrechung nach einem Großbrand, da die Wiederherstellung eines solch komplexen Systems extrem lange dauern kann.

Begrenzte betriebliche Flexibilität

Ein HBS ist für bestimmte, im Voraus definierte Parameter optimiert. Es kann Schwierigkeiten haben, flexibel auf unvorhergesehene Änderungen zu reagieren, wie z.B. eine plötzliche, massive Zunahme von Containern mit abweichenden Abmessungen oder Gewichtsklassen, wenn diese nicht im ursprünglichen Design berücksichtigt wurden.

Das vielleicht größte, oft unterschätzte Risiko ist jedoch nicht technischer, sondern organisatorischer Natur. Die Einführung eines AHBCS erfordert einen fundamentalen Wandel der Betriebsphilosophie – von reaktiven, manuell gesteuerten Prozessen hin zu proaktiven, vollständig datengesteuerten Abläufen. Ein traditioneller Container-Yard wird oft reaktiv gemanagt; Probleme werden gelöst, wenn sie auftreten. Ein vollautomatisches HBS hingegen verlangt, dass alle relevanten Daten – von Schiffsankünften über LKW-Zeitfenster bis hin zu den genauen Containerinhalten – korrekt und im Voraus im System verfügbar sind. Das Prinzip „Garbage in, garbage out“ gilt hier in extremem Maße. Ein Fehler in den Eingabedaten kann die gesamte automatisierte Logikkette stören. Dies erfordert einen Kulturwandel im gesamten Unternehmen: Planungsprozesse müssen disziplinierter, die Datenqualität makellos und die Zusammenarbeit zwischen den Abteilungen (Betrieb, IT, Vertrieb) nahtlos sein. Ein Scheitern der Implementierung ist daher oft weniger auf einen technischen Fehler im Kran zurückzuführen als auf einen Fehler im organisatorischen Prozess, der das System „füttert“. Die Investition in ein AHBCS ist somit untrennbar mit einer Investition in die digitale Transformation und das Change Management des gesamten Unternehmens verbunden.

Wie ist das AHBCS-Konzept positioniert, um sich in zukünftige “Intelligenter Hafen”-Ökosysteme zu integrieren?

Das Konzept des Automatisiertes Hochregal-Containerlagers (AHBCS) ist nicht nur eine Antwort auf die heutigen Herausforderungen der Hafenlogistik, sondern ist von Grund auf so konzipiert, dass es sich nahtlos in die zukünftigen „Smart Port“-Ökosysteme einfügt und diese sogar aktiv mitgestaltet. Ein „Smart Port“ nutzt ein Netzwerk aus digitalen Technologien wie dem Internet der Dinge (IoT), Big Data, Künstlicher Intelligenz (KI) und digitalen Zwillingen, um Abläufe zu automatisieren, die Effizienz zu maximieren und die Nachhaltigkeit zu verbessern.

Das AHBCS ist im Kern ein cyber-physisches System und damit ein geborener Bestandteil eines Smart Ports. Sein zentrales Lagerverwaltungssystem (WMS) fungiert als intelligenter Datenknotenpunkt, der darauf ausgelegt ist, sich mit jedem übergeordneten Terminal Operating System (TOS) zu verbinden und Daten auszutauschen. Die von Pesmel in der Designphase intensiv genutzten Simulationsmodelle und digitalen Zwillinge bilden die perfekte Grundlage für die Erstellung eines operativen digitalen Zwillings des Lagers im laufenden Betrieb. Ein solcher digitaler Zwilling – eine virtuelle Echtzeit-Replik des physischen Lagers – ermöglicht es, Betriebsabläufe zu überwachen, zu analysieren und zu optimieren. Er kann für vorausschauende Wartung genutzt werden, indem er Verschleißmuster erkennt, bevor ein Ausfall auftritt. Er kann KI-Algorithmen mit Daten füttern, um optimale Lagerstrategien zu entwickeln, oder er kann zur Simulation von Störungen und zur Schulung von Personal eingesetzt werden.

Darüber hinaus passt das AHBCS perfekt zu den Nachhaltigkeitszielen moderner Häfen („Green Port Initiatives“). Sein vollelektrisches Design, die Möglichkeit zur Integration von Solarenergie auf den großen Dachflächen und die erhebliche Reduzierung von Lärm und lokalen Emissionen tragen direkt zur Dekarbonisierung und zur Verbesserung der Akzeptanz in städtischen Umgebungen bei.

Letztendlich ist das AHBCS nicht nur ein passiver Teilnehmer an einem Smart Port, sondern ein aktiver Wegbereiter. Es löst das grundlegende Problem der physischen Unordnung und Unvorhersehbarkeit eines traditionellen Container-Yards. Es ist äußerst schwierig, effektive KI-Optimierungen oder einen präzisen digitalen Zwilling auf ein chaotisches System anzuwenden, dessen Prozesse und Daten unzuverlässig sind. Das AHBCS hingegen schafft eine kontrollierte, laborähnliche Umgebung im industriellen Maßstab. Jede Bewegung wird digital erfasst, jeder Zustand ist bekannt, jede Prozesszeit ist messbar und vorhersagbar. Diese strukturierte und datenreiche Umgebung ist die „Daten-Goldmine“, die als Treibstoff für fortschrittliche digitale Anwendungen dient. Eine KI kann auf Basis dieser perfekten Daten lernen, Einlagerungsstrategien zu optimieren – zum Beispiel, indem sie Container, die bald benötigt werden, automatisch in der Nähe der Ausgänge platziert – oder den Energieverbrauch durch intelligente Steuerung der Kranbewegungen zu minimieren. Die deterministische und automatisierte Natur des Systems schafft zudem die präzisen und planbaren Schnittstellen, die für die Integration zukünftiger Technologien wie autonomer LKW-Flotten oder Automated Guided Vehicles (AGVs) zwingend erforderlich sind. Die Investition in ein AHBCS ist somit nicht nur eine Investition in Stahl und Krane, sondern auch in die Schaffung einer hochwertigen Dateninfrastruktur, die den Wert zukünftiger Investitionen in KI und Digitalisierung vervielfacht.

Was ist die abschließende Experteneinschätzung zum Potenzial und zur Marktposition des AHBCS von Konecranes und Pesmel?

Das Automatisiertes Hochregal-Containerlager (AHBCS), das aus der strategischen Partnerschaft zwischen Konecranes und Pesmel hervorgegangen ist, stellt eine hochkompetitive und durchdachte Lösung in dem aufstrebenden, aber noch jungen Markt für automatisierte Containerlager dar. Seine Marktposition und sein Potenzial lassen sich aus einer Synthese seiner technologischen Merkmale, der Stärke der Partner und seiner einzigartigen strategischen Ausrichtung ableiten.

Die Stärke des Angebots liegt unbestreitbar in der glaubwürdigen Kombination der jeweiligen Kernkompetenzen der Partner. Konecranes bringt seine globale Marktmacht, seine jahrzehntelange Erfahrung und seine etablierten Kundenbeziehungen im Hafensektor ein. Pesmel liefert die technologische Substanz in Form einer in der Schwerindustrie erprobten und bewährten Automatisierungstechnologie für Hochregallager, komplett mit einer hochentwickelten Software- und Steuerungsebene. Diese Symbiose minimiert das Entwicklungsrisiko und maximiert die Markteintrittsgeschwindigkeit.

Das entscheidende Alleinstellungsmerkmal des AHBCS ist das „Ware-zur-Halle“-Konzept. Indem es die physische und prozessuale Lücke zwischen der Hafenlogistik und der Intralogistik von Distributionszentren oder Produktionsstätten schließt, adressiert es einen neuen, hybriden Markt. Es verschiebt den Fokus von der reinen Lagerplatzoptimierung hin zur Schaffung einer nahtlosen End-to-End-Lieferkettenlösung. In Kombination mit den spezifischen technischen Leistungsmerkmalen, insbesondere der Fähigkeit, Kühlcontainer bei -28°C zu lagern, positioniert sich das AHBCS klar im Premium-Segment für wertschöpfende, qualitätssensible Logistikketten.

Die größten Herausforderungen für eine breite Marktakzeptanz sind die hohen Anfangsinvestitionen und die immense organisatorische Komplexität der Implementierung. Ein AHBCS-Projekt ist kein einfacher Verkauf von Standardausrüstung; es ist ein tiefgreifendes Transformationsprojekt, das einen fundamentalen Wandel in den Betriebsprozessen und der Unternehmenskultur des Kunden erfordert.

Zusammenfassend lässt sich sagen, dass der Erfolg des AHBCS weniger von der reinen technologischen Überlegenheit abhängen wird – da auch die Konkurrenz starke Angebote hat – als von der Fähigkeit von Konecranes und Pesmel, diese komplexen, schlüsselfertigen Projekte erfolgreich zu managen. Ein Projekt, das die Systeme und Prozesse eines Hafens, eines Logistikzentrums und möglicherweise einer Produktionshalle integriert, ist exponentiell komplexer als die Installation von Geräten in einem abgeschlossenen Terminalbereich. Es erfordert tiefgreifende Beratungs-, Planungs- und Projektmanagementfähigkeiten, die eher denen eines großen IT-Systemintegrators als denen eines traditionellen Maschinenbauers ähneln. Die Partnerschaft muss beweisen, dass sie nicht nur Hardware und Software liefern kann, sondern eine nahtlose, integrierte Projektabwicklung von der ersten Simulation bis zur langfristigen Wartung und Optimierung. Die Marktposition des AHBCS ist somit technologisch und strategisch stark, aber sein ultimativer Erfolg wird von der Exzellenz in der Ausführung und im Management dieser transformativen Projekte abhängen. Es ist ein Test nicht nur für die Technologie, sondern für die strategische Allianz selbst.

Wir sind für Sie da - Beratung - Planung - Umsetzung - Projektmanagement

☑️ Unsere Geschäftssprache ist Englisch oder Deutsch

☑️ NEU: Schriftverkehr in Ihrer Landessprache!

Gerne stehe ich Ihnen und mein Team als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie hier das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an. Meine E-Mail Adresse lautet: wolfenstein∂xpert.digital

Ich freue mich auf unser gemeinsames Projekt.