Nicht nur für den Maschinenbau: Werkzeug-Lagerung mit Shuttle-System

Sprachauswahl 📢

Veröffentlicht am: 23. Oktober 2014 / Update vom: 24. April 2021 – Verfasser: Konrad Wolfenstein

[In Zusammenarbeit mit Kardex Remstar – WERBUNG]

Mit rund 4,4 Milliarden Euro Umsatz und etwa 30.000 Beschäftigten in 2013 nimmt der Werkzeugbau in Deutschland eine wichtige Stellung im industriellen Sektor ein. Deutsche Werkzeugbauer kommen dabei auf einen Marktanteil von circa elf Prozent am Welthandel, was gleichbedeutend mit Rang vier hinter Japan, China und Südkorea ist. Und trotz der Konkurrenz aus Fernost stehen auch für die Zukunft die Chancen gut, diese Position zu behaupten. Zu verdanken ist dies vor allem den vielen kleineren und mittleren Unternehmen der Branche, die sich flexibel nach den individuellen Kundenwünsche richten können und dabei ein hohes Maß an Qualität gewährleisten. Aufgrund ihrer Innovationsstärke gelingt es diesen Firmen immer wieder, dem weltweit steigenden Bedarf an Spezialwerkzeugen und Sonderlösungen zu begegnen.

Jedoch macht der zunehmende Wettbewerbsdruck auch vor dieser Branche nicht halt; was dazu führt, dass die Hersteller ihre Produktionsprozesse permanent auf den Prüfstand stellen und optimieren müssen, um dauerhaft im harten Konkurrenzkampf bestehen zu können.

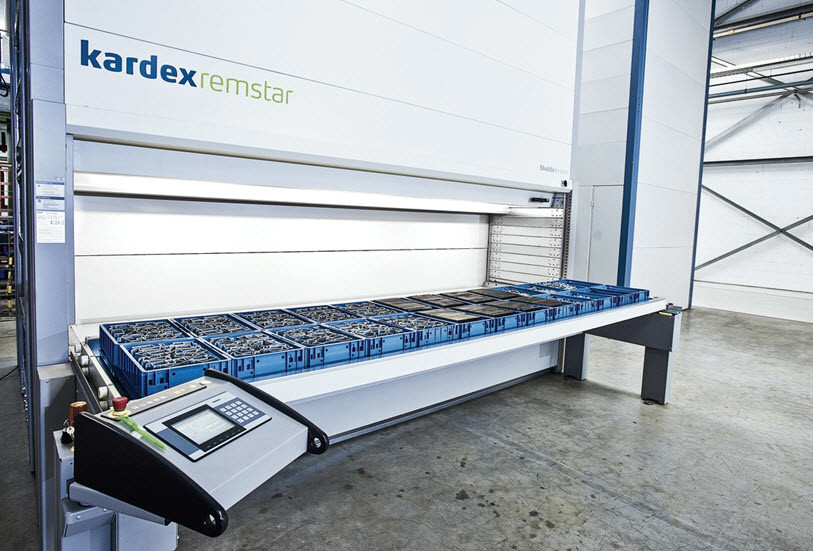

Werkzeug-Lagerung mit automatisierten Shuttle-Systemen

Werkzeugmaschinen werden branchenübergreifend in den vielfältigsten Produktionsschritten zur Bearbeitung von Materialien aller Art verwendet. Vor allem Unternehmen der metallverarbeitende Industrie oder Firmen aus dem Werkzeugbau und der Automobilindustrie zählen dazu.

Ob es sich dabei nun um umformende Maschinen handelt, die zur Bearbeitung von Metallen, wie Stahl oder Aluminium und von Kunststoffen dienen oder spanende Werkzeugmaschinen genutzt werden, mit denen beispielsweise Holz bearbeitet wird: immer werden im Herstellungsprozess spezielle Hochleistungs-Bearbeitungswerkzeuge benötigt, welche, wenn sie gerade nicht genutzt werden, auf verschiedene Art und Weise gelagert werden müssen. Die Lagerung der Teile in speziellen Werkzeugschränken ist dabei sicherlich die am häufigsten anzutreffende Variante. Oftmals werden die Werkzeuge dabei in vielen, unterschiedlich großen Werkzeugschränken und Behältertypen dezentral über die gesamte Fertigung verteilt gelagert. Allein durch die ungünstige Lagerbelegung, wird hier bereits wertvoller Raum verschenkt; von dem aufwändigen Zugriff auf die Teile ganz zu schweigen.

- höherer Flexibilität in der Lagerhaltung

- einer größeren vorzuhaltenden Artikelvielfalt und

- niedrigeren Lagervolumen

All dies hat zur Folge, dass der Druck hinsichtlich gesteigerter Effizienz auch auf die herkömmliche Lagerungsarten zunimmt. Denn bis auf die relativ günstige Form der Aufbewahrung in statischen Werkzeugschränken kann diese Form der Lagerhaltung nur wenig zu einer verbesserten Produktivität beitragen.

Hier bringt die Einführung der Lagerhaltung in einer zentralen Werkzeugausgabe mit Hilfe eines automatisierten Lagerlifts – wie beispielsweise eines Shuttles – bereits messbare Verbesserungen. Die Unterbringung der unterschiedlichen Werkzeuge in wenigen Behältertypen, bzw. Werkzeugaufnahmen mit maßgenau angepassten Abmessungen bringt dazu weitere Vorteile in der Raumausnutzung, da das Lagervolumen der Lagerorte in der Tiefe und Höhe optimal genutzt werden kann.

Dynamische Systeme wie automatisierte Lagerlifte bieten dem Anwender darüber hinaus noch sehr viel mehr Möglichkeiten, die Effizienz seiner intralogistischen Prozesse zu optimieren. Der schnellere und genauere Zugriff auf die eingelagerten Teile sind dabei nur zwei Beispiele, die für diese moderne Lagerform sprechen.

Weitere Vorteile sind:

- deutliche Reduzierung der Laufwege für das Personal durch das Prinzip der Lieferung der Ware zur Person.

- durch Lagerverwaltungssoftware gesteuerter, schneller und gezielter Zugriff auf die eingelagerten Waren vermeidet unproduktive Suchzeiten und erhöht die Pick-Genauigkeit auf über 99%

- der Einsatz einer Lagerverwaltungssoftware ermöglicht darüber hinaus die genaue Kontrolle und Steuerung der gesamten Lagerprozesse

- optimale Nutzung der Raumhöhen und Flächen im Gebäude aufgrund passgenauer Einrichtung der Systeme. Durch die kompakte Bauweise der eingesetzten Geräte kann ein Großteil der Standfläche eingespart werden

- die ergonomisch gestalteten, nach dem Prinzip Ware zur Person operierenden Arbeitsplätze reduzieren die Ausfallzeiten von Mitarbeitern

- keine aufwändige Einweisung oder Einarbeitung der Kommissionierer mehr erforderlich

So ist es kein Wunder, dass inzwischen immer mehr Unternehmen, die sich mit der Werkzeug-Lagerung befassen, auf automatisierte Lagerlift-Systeme umrüsten, um ihre intralogistischen Prozesse effizienter zu managen.