Die denkende Fabrik ist da: Wie Maschinen jetzt lernen, sich selbst zu optimieren – Von Bosch, Siemens bis Tesla

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 22. September 2025 / Update vom: 22. September 2025 – Verfasser: Konrad Wolfenstein

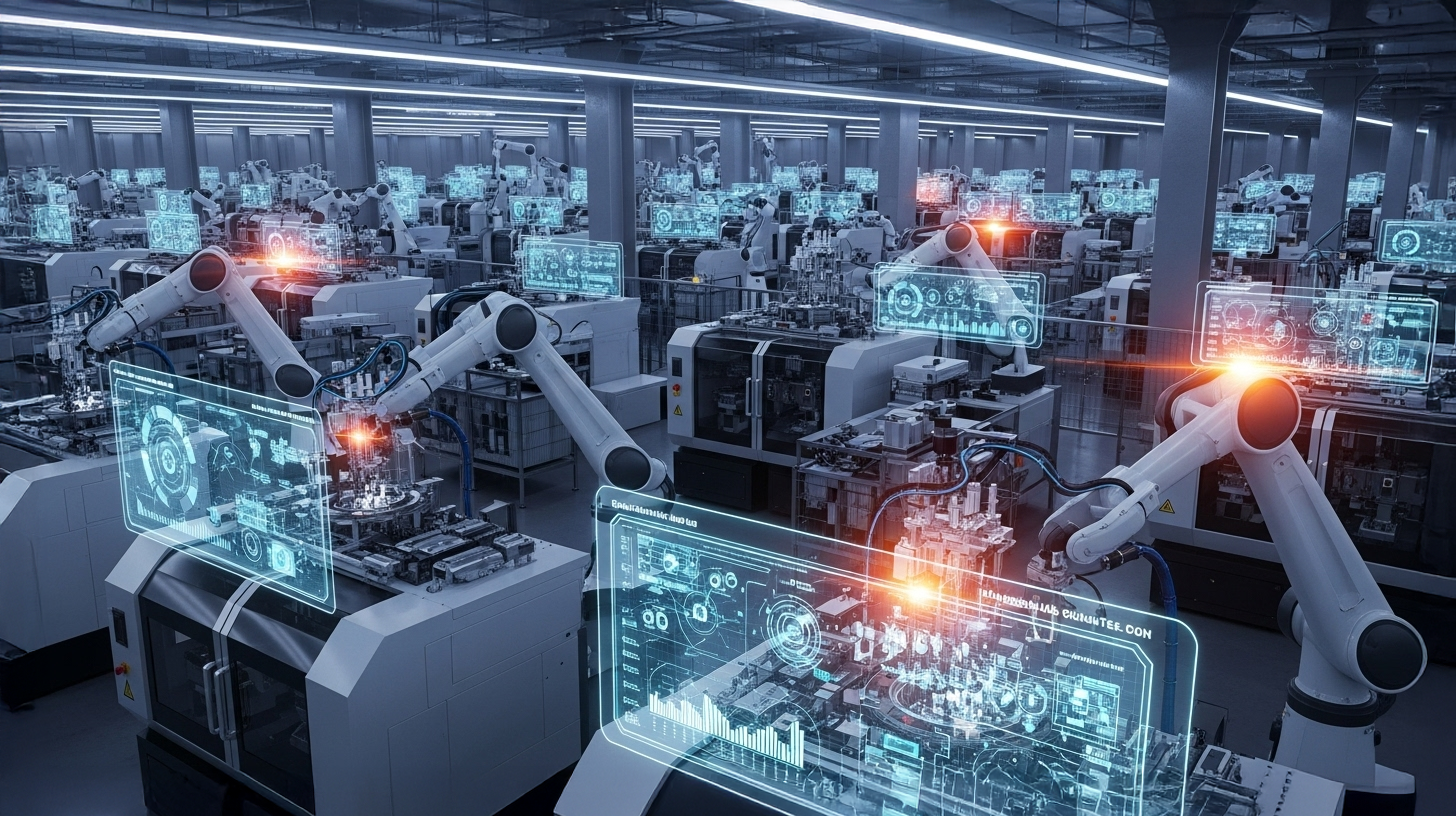

Die denkende Fabrik ist da: Wie Maschinen jetzt lernen, sich selbst zu optimieren – Von Bosch, Siemens bis Tesla – Bild: Xpert.Digital

Maschinenausfall war gestern, weniger Kosten, null Fehler durch Digitale Zwillinge & Co. - Diese KI-Transformation stellt die deutsche Industrie auf den Kopf

Von Bosch, Siemens bis Tesla: So sieht die Produktion der Zukunft in den smartesten Fabriken aus

Stellen Sie sich eine Fabrik vor, die nicht nur nach starren Befehlen arbeitet, sondern mitdenkt, dazulernt und sich selbstständig verbessert. Was wie Science-Fiction klingt, wird durch Künstliche Intelligenz (KI) zur greifbaren Realität und läutet die größte Revolution seit der Erfindung des Fließbands ein. In diesem hochvernetzten Ökosystem agiert die KI als zentrales Gehirn, das unermessliche Datenmengen aus Tausenden von Sensoren in Echtzeit verarbeitet. Das Internet der Dinge (IoT) bildet das Nervensystem, das Maschinen, Produkte und Prozesse nahtlos miteinander verbindet und eine autonome Kommunikation ermöglicht.

Die Ergebnisse dieser Transformation sind bereits heute beeindruckend und weitreichend: Vorausschauende Wartung verhindert teure Maschinenausfälle, bevor sie überhaupt entstehen. KI-gestützte Kamerasysteme übernehmen die Qualitätskontrolle mit einer Präzision, die für den Menschen unerreichbar ist, und senken die Fehlerquoten auf nahezu null. Intelligente Algorithmen optimieren den Energieverbrauch und sparen Unternehmen Millionen, während digitale Zwillinge es erlauben, komplette Produktionsprozesse virtuell zu simulieren und zu perfektionieren, ohne ein einziges physisches Bauteil zu bewegen. Dieser Artikel taucht tief in die Welt der lernenden Fabrik ein, erklärt die Schlüsseltechnologien von 5G bis Machine Learning und zeigt anhand konkreter Beispiele von Vorreitern wie Siemens und Bosch, wie die industrielle Zukunft schon heute gestaltet wird.

Passend dazu:

- Siemens Leuchtturmfabrik der digitalen Transformation – Ein Wegweiser in der Ära der intelligenten Fertigung

Die Fabrik als lernendes System – Künstliche Intelligenz revolutioniert die industrielle Produktion

Die industrielle Produktion steht vor einer fundamentalen Transformation. Während traditionelle Fertigungsanlagen bisher nach starren Mustern funktionierten, entstehen heute intelligente Produktionsumgebungen, die eigenständig denken, lernen und sich kontinuierlich optimieren können. Diese Revolution wird maßgeblich durch Künstliche Intelligenz vorangetrieben, die in Kombination mit dem Internet der Dinge eine neue Ära der Fertigung einläutet.

Grundlagen der intelligenten Produktion

Die Basis für lernende Fabriken bildet die Verschmelzung verschiedener Technologien. Künstliche Intelligenz fungiert dabei als das zentrale Nervensystem, das unzählige Datenströme aus Sensoren, Maschinen und Produktionsprozessen in Echtzeit verarbeitet und daraus intelligente Entscheidungen ableitet. Diese KI-Systeme können Muster erkennen, die für menschliche Experten oft unsichtbar bleiben, und dadurch Optimierungspotentiale aufdecken, die erhebliche Effizienzsteigerungen ermöglichen.

Das Internet der Dinge schafft die notwendige Vernetzungsinfrastruktur für diese intelligenten Systeme. Durch die Integration von Sensoren, Aktoren und Kommunikationstechnologien entstehen cyber-physische Systeme, die eine nahtlose Verbindung zwischen der physischen Produktionswelt und der digitalen Datenverarbeitung herstellen. Diese Vernetzung ermöglicht es Maschinen und Anlagen, miteinander zu kommunizieren, sich selbst zu überwachen und autonom auf Veränderungen zu reagieren.

Die Sensorik spielt eine entscheidende Rolle als Bindeglied zwischen der physischen und digitalen Welt. Moderne Produktionsanlagen sind mit Tausenden von Sensoren ausgestattet, die kontinuierlich Daten zu Temperatur, Druck, Vibration, Energieverbrauch und Produktqualität erfassen. Diese Sensordaten bilden die Grundlage für alle KI-basierten Optimierungen und ermöglichen eine präzise Überwachung sämtlicher Produktionsprozesse in Echtzeit.

Vorausschauende Wartung als Schlüsseltechnologie

Eine der revolutionärsten Anwendungen von Künstlicher Intelligenz in der industriellen Produktion ist die vorausschauende Wartung. Diese Technologie nutzt Machine Learning-Algorithmen, um den Zustand von Maschinen und Anlagen kontinuierlich zu analysieren und Verschleiß sowie drohende Defekte vorherzusagen. Anstatt auf feste Wartungsintervalle oder ungeplante Ausfälle zu setzen, ermöglicht die vorausschauende Wartung eine bedarfsgerechte Instandhaltung zum optimalen Zeitpunkt.

Die Funktionsweise basiert auf der kontinuierlichen Analyse von Betriebsdaten durch spezialisierte Algorithmen. Diese können auch kleinste Abweichungen vom Normalbetrieb erkennen und daraus Rückschlüsse auf den Verschleißzustand einzelner Komponenten ziehen. Dabei werden nicht nur aktuelle Messwerte berücksichtigt, sondern auch historische Datenverläufe und Umgebungsbedingungen in die Analyse einbezogen.

Die wirtschaftlichen Vorteile sind beträchtlich: Unternehmen können ihre Wartungskosten um bis zu 25 Prozent reduzieren und gleichzeitig die Verfügbarkeit ihrer Anlagen erhöhen. Ungeplante Stillstände, die oft besonders kostspielig sind, lassen sich durch die rechtzeitige Vorhersage von Problemen weitgehend vermeiden. Dies führt nicht nur zu direkten Kosteneinsparungen, sondern auch zu einer verbesserten Planbarkeit der gesamten Produktion.

Automatisierte Qualitätskontrolle durch Computer Vision

Die Qualitätssicherung erlebt durch den Einsatz von KI-gestützten Bildverarbeitungssystemen eine fundamentale Transformation. Moderne Computer Vision-Systeme können Fehler und Abweichungen mit einer Genauigkeit erkennen, die menschliche Prüfer bei weitem übertrifft. Diese Systeme arbeiten rund um die Uhr ohne Ermüdungserscheinungen und können auch kleinste Defekte zuverlässig identifizieren.

Die Technologie nutzt Deep Learning-Algorithmen, die mit großen Mengen an Bilddaten trainiert werden. Dabei lernen die Systeme, fehlerfreie von fehlerhaften Produkten zu unterscheiden und können sogar neue Fehlerarten erkennen, die in den Trainingsdaten nicht explizit enthalten waren. Diese Fähigkeit zur kontinuierlichen Verbesserung macht KI-basierte Qualitätskontrolle besonders wertvoll für komplexe Produktionsprozesse.

Der Einsatz erfolgt bereits in verschiedenen Industriezweigen mit beeindruckenden Ergebnissen. In der Automobilindustrie können KI-Systeme Oberflächenfehler, Schweißnähte und Montageprobleme mit höchster Präzision bewerten. In der Elektronikfertigung überwachen sie die korrekte Bestückung von Leiterplatten und erkennen selbst mikroskopisch kleine Defekte. Diese automatisierte Qualitätskontrolle ermöglicht eine 100-prozentige Prüfung aller produzierten Teile, was bei manueller Kontrolle wirtschaftlich nicht darstellbar wäre.

Passend dazu:

Energieoptimierung durch intelligente Algorithmen

Die Optimierung des Energieverbrauchs wird angesichts steigender Energiekosten und verschärfter Klimaziele zu einem entscheidenden Wettbewerbsfaktor. KI-Systeme können den Energiebedarf von Produktionsanlagen in Echtzeit analysieren und Optimierungsmaßnahmen vorschlagen, die zu erheblichen Einsparungen führen. Diese intelligenten Energiemanagementsysteme berücksichtigen dabei nicht nur den aktuellen Verbrauch, sondern auch Produktionspläne, Wetterdaten und Energiepreise.

Die Algorithmen erkennen Muster im Energieverbrauch, die für menschliche Betreiber oft nicht erkennbar sind. So können sie beispielsweise identifizieren, welche Maschinenkombinationen besonders energieeffizient arbeiten oder zu welchen Zeiten der Energiebedarf reduziert werden kann, ohne die Produktivität zu beeinträchtigen. Durch die Integration erneuerbarer Energien können die Systeme den Produktionsbetrieb so steuern, dass möglichst viel Solarstrom oder Windenergie genutzt wird.

Konkrete Beispiele zeigen das Potenzial dieser Technologie: Das Bosch-Werk in Homburg konnte durch KI-gestützte Energieoptimierung den Gesamtenergiebedarf um 40 Prozent senken. Dabei wurde unter anderem das Druckluftsystem optimiert, das normalerweise 15 bis 20 Prozent des gesamten Energieverbrauchs in der Produktion ausmacht. Durch intelligente Leckage-Erkennung und bedarfsgerechte Steuerung ließen sich jährlich 800.000 Euro einsparen.

Digitale Zwillinge als virtuelle Produktionsumgebungen

Digitale Zwillinge repräsentieren eine der fortschrittlichsten Anwendungen von KI in der Industrie. Diese virtuellen Abbilder realer Produktionsanlagen ermöglichen es, Prozesse zu simulieren, zu optimieren und zu testen, ohne die physische Produktion zu beeinträchtigen. Durch die kontinuierliche Synchronisation mit Echtzeitdaten der realen Anlage können digitale Zwillinge präzise Vorhersagen über das Verhalten komplexer Systeme treffen.

Die Entwicklung eines digitalen Zwillings erfordert die Integration verschiedener Datenquellen und Technologien. Sensordaten aus der realen Anlage werden mit physikalischen Modellen, historischen Betriebsdaten und KI-Algorithmen kombiniert. Das Ergebnis ist eine dynamische Simulation, die sich automatisch an Veränderungen in der realen Welt anpasst und kontinuierlich lernt.

Die Anwendungsmöglichkeiten sind vielfältig: Produktionsingenieure können neue Produktvarianten virtuell testen, bevor sie in die reale Fertigung überführt werden. Wartungsteams können komplexe Reparaturen zunächst am digitalen Zwilling üben. Produktionsplaner können verschiedene Szenarien durchspielen und die optimale Konfiguration für unterschiedliche Anforderungen ermitteln. Diese virtuellen Tests sparen nicht nur Zeit und Kosten, sondern reduzieren auch das Risiko von Fehlern in der realen Produktion.

Neue Dimension der digitalen Transformation mit der 'Managed KI' (Künstliche Intelligenz) - Plattform & B2B Lösung | Xpert Beratung

Neue Dimension der digitalen Transformation mit der 'Managed KI' (Künstliche Intelligenz) – Plattform & B2B Lösung | Xpert Beratung - Bild: Xpert.Digital

Hier erfahren Sie, wie Ihr Unternehmen maßgeschneiderte KI-Lösungen schnell, sicher und ohne hohe Einstiegshürden realisieren kann.

Eine Managed AI Platform ist Ihr Rundum-Sorglos-Paket für künstliche Intelligenz. Anstatt sich mit komplexer Technik, teurer Infrastruktur und langwierigen Entwicklungsprozessen zu befassen, erhalten Sie von einem spezialisierten Partner eine fertige, auf Ihre Bedürfnisse zugeschnittene Lösung – oft innerhalb weniger Tage.

Die zentralen Vorteile auf einen Blick:

⚡ Schnelle Umsetzung: Von der Idee zur einsatzbereiten Anwendung in Tagen, nicht Monaten. Wir liefern praxisnahe Lösungen, die sofort Mehrwert schaffen.

🔒 Maximale Datensicherheit: Ihre sensiblen Daten bleiben bei Ihnen. Wir garantieren eine sichere und konforme Verarbeitung ohne Datenweitergabe an Dritte.

💸 Kein finanzielles Risiko: Sie zahlen nur für Ergebnisse. Hohe Vorabinvestitionen in Hardware, Software oder Personal entfallen komplett.

🎯 Fokus auf Ihr Kerngeschäft: Konzentrieren Sie sich auf das, was Sie am besten können. Wir übernehmen die gesamte technische Umsetzung, den Betrieb und die Wartung Ihrer KI-Lösung.

📈 Zukunftssicher & Skalierbar: Ihre KI wächst mit Ihnen. Wir sorgen für die laufende Optimierung, Skalierbarkeit und passen die Modelle flexibel an neue Anforderungen an.

Mehr dazu hier:

Autonome Produktionsassistenten: KI trifft operative Praxis

Praktische Umsetzung in deutschen Unternehmen

Deutsche Industrieunternehmen nehmen bei der Implementierung intelligenter Produktionssysteme eine Vorreiterrolle ein. Bosch hat mit seinem Nexeed-System eine umfassende Plattform entwickelt, die verschiedene KI-Anwendungen in der Produktion vereint. Am Standort Blaichach werden über 60.000 Sensoren zur Überwachung der ESP-Fertigung eingesetzt, wodurch die Zahl der Produktionsunterbrechungen um 25 Prozent reduziert werden konnte.

Siemens demonstriert in seinem Elektronikwerk in Amberg, wie eine vollständig vernetzte Smart Factory funktioniert. Die Anlage produziert Steuerungsgeräte mit einer Fehlerrate von nur 12 Defekten pro einer Million Produkte. Diese außergewöhnliche Qualität wird durch den Einsatz von KI-Systemen erreicht, die jeden Produktionsschritt überwachen und bei Abweichungen sofort eingreifen.

Tesla zeigt mit seiner Gigafactory in Berlin, wie moderne Produktionsmethoden und Nachhaltigkeit kombiniert werden können. Die Fabrik nutzt KI-gesteuerte Roboter für die Fahrzeugmontage und verfügt über Solarpanels auf dem Dach, die einen Teil des Energiebedarfs decken. Diese Integration verschiedener Technologien macht die Fabrik zu einem Beispiel für nachhaltige Industrieproduktion.

Passend dazu:

- Erfolgreiche Unternehmen im Maschinenbau in Deutschland sind Bosch, CLAAS, Dürr, Exyte, Festo, Krones, Voith, Zeiss und andere

Cyber-physische Systeme als Backbone der Smart Factory

Cyber-physische Systeme bilden das technologische Rückgrat moderner Smart Factories. Diese Systeme verbinden physische Komponenten wie Maschinen, Roboter und Transportfahrzeuge mit intelligenter Software und Kommunikationstechnologie. Das Ergebnis sind selbstorganisierende Produktionssysteme, die autonom auf Veränderungen reagieren und sich kontinuierlich optimieren können.

Die Architektur cyber-physischer Systeme basiert auf eingebetteten Computern, die über Netzwerke miteinander kommunizieren. Diese dezentrale Intelligenz ermöglicht es, auch komplexe und räumlich verteilte Produktionsprozesse effizient zu steuern. Jede Komponente des Systems kann sowohl Daten empfangen als auch senden und trägt damit zur Gesamtintelligenz der Fabrik bei.

Die Komplexität moderner cyber-physischer Systeme macht traditionelle Planungsmethoden obsolet. Stattdessen entstehen adaptive Systeme, die sich selbst organisieren und auf unvorhergesehene Ereignisse reagieren können. Diese Resilienz ist besonders wichtig in einer Zeit, in der Lieferketten häufig unterbrochen werden und sich Kundenanforderungen schnell ändern.

Passend dazu:

- Deutschlands verkannte Superkraft: Smart Factory – Warum unsere Fabriken die beste Startrampe für die KI-Zukunft sind

Internet der Dinge in der Produktionsumgebung

Das Internet der Dinge schafft die notwendige Konnektivität für intelligente Produktionssysteme. Durch die Vernetzung von Maschinen, Werkstücken und Logistiksystemen entstehen datenreiche Umgebungen, die eine präzise Steuerung und Optimierung ermöglichen. Moderne Fabriken verfügen über Tausende vernetzter Geräte, die kontinuierlich Informationen austauschen.

Die Implementierung von IoT-Systemen in der Produktion erfordert robuste und zuverlässige Kommunikationstechnologien. Industrielle Anwendungen stellen höhere Anforderungen an Latenz und Verfügbarkeit als consumer-orientierte IoT-Geräte. Daher kommen spezialisierte Protokolle und Netzwerkarchitekturen zum Einsatz, die auch unter harten Industriebedingungen zuverlässig funktionieren.

Die Datenmengen, die in vernetzten Fabriken entstehen, sind enorm. Ein typisches Produktionswerk kann täglich mehrere Terabyte an Sensordaten generieren. Diese Datenflut erfordert leistungsstarke Analysesysteme und intelligente Filteralgorithmen, die relevante Informationen in Echtzeit extrahieren können. Nur so lassen sich die Potenziale des Industrial Internet of Things vollständig ausschöpfen.

5G als Enabler für Smart Factory-Anwendungen

Der neue Mobilfunkstandard 5G spielt eine Schlüsselrolle bei der Realisierung intelligenter Fabriken. Mit Datenraten von bis zu 20 Gigabit pro Sekunde und Latenzzeiten unter einer Millisekunde ermöglicht 5G zeitkritische Anwendungen, die mit älteren Technologien nicht realisierbar waren. Autonome Transportsysteme, Echtzeitsteuerung von Robotern und koordinierte Maschinenkommunikation werden durch diese Technologie erst möglich.

Campus-Netzwerke auf 5G-Basis bieten Industrieunternehmen die Möglichkeit, ihre eigene hochleistungsfähige Kommunikationsinfrastruktur aufzubauen. Diese privaten Netzwerke sind von öffentlichen Mobilfunknetzen getrennt und bieten dadurch höhere Sicherheit und garantierte Leistungsparameter. Unternehmen können so die Kontrolle über ihre kritische Kommunikationsinfrastruktur behalten.

Das Siemens-Werk in Berlin-Spandau demonstriert die praktischen Möglichkeiten von 5G in der Industrie. Autonome Transportroboter navigieren durch die Fabrik und werden über das 5G-Netz in Echtzeit koordiniert. Die niedrige Latenz ermöglicht präzise Steuerung auch bei hohen Geschwindigkeiten, während die hohe Bandbreite den gleichzeitigen Betrieb vieler autonomer Systeme erlaubt.

Passend dazu:

- Smart Factory: Superschnelle Datennetze für Zukunftsszenarien der Intralogistik – 5G Technologie & Netzwerk – 5G SA Campusnetz

Machine Learning in der Produktionsoptimierung

Maschinelles Lernen wird zunehmend zur Optimierung komplexer Produktionsprozesse eingesetzt. Diese Algorithmen können aus historischen Produktionsdaten lernen und Muster erkennen, die zur Verbesserung von Qualität, Effizienz und Durchsatz führen. Besonders wertvoll ist die Fähigkeit von ML-Systemen, auch in unstrukturierten und sich ändernden Umgebungen zu funktionieren.

Die Herausforderung beim Einsatz von Machine Learning in der Produktion liegt in der Verfügbarkeit qualitativ hochwertiger Trainingsdaten. Produktionsdaten sind oft komplex, verrauscht und unvollständig. Daher erfordern industrielle ML-Anwendungen spezialisierte Vorverarbeitungsmethoden und robuste Algorithmen, die auch mit unvollständigen Daten zuverlässige Ergebnisse liefern können.

Reinforcement Learning, eine besondere Form des maschinellen Lernens, ermöglicht es Maschinen, durch Trial-and-Error-Prozesse zu lernen und sich selbst zu optimieren. Forscher der Universität Siegen haben Systeme entwickelt, bei denen Industriemaschinen eigenständig ihre Betriebsparameter anpassen und Fehler korrigieren können. Diese selbstlernenden Maschinen können ihre Leistung kontinuierlich verbessern, ähnlich wie Kinder das Gehen lernen.

Herausforderungen für den Mittelstand

Während große Industriekonzerne bereits erfolgreich KI-Technologien implementieren, stehen mittelständische Unternehmen vor besonderen Herausforderungen. Die Komplexität der Technologien, hohe Investitionskosten und der Mangel an Fachkräften erschweren oft den Einstieg in intelligente Produktionssysteme. Gleichzeitig sind gerade für kleinere Unternehmen die Potenziale zur Effizienzsteigerung besonders groß.

Die Lösung liegt oft in schrittweisen Implementierungsstrategien, die keine komplette Umstellung des Unternehmens erfordern. Sogenannte “Low-Cost-Industrie-4.0-Lösungen” ermöglichen es auch kleineren Betrieben, von intelligenten Technologien zu profitieren. Dabei werden zunächst einzelne Bereiche wie die Qualitätskontrolle oder die vorausschauende Wartung digitalisiert, bevor eine umfassende Vernetzung erfolgt.

Staatliche Förderprogramme wie das “Demonstrations- und Transfernetzwerk KI in der Produktion” unterstützen mittelständische Unternehmen beim Technologietransfer. An Standorten in Aachen, Berlin, Dresden und anderen deutschen Städten werden Demonstratoren entwickelt, die KMU die Möglichkeiten von KI in der Produktion praktisch aufzeigen. Diese Transferinitiativen helfen dabei, theoretisches Wissen in anwendbare Lösungen umzuwandeln.

Autonome Produktionsassistenten: Bessere Entscheidungen dank integrierter KI

Die Entwicklung intelligenter Produktionssysteme steht erst am Anfang. Aktuelle Trends zeigen, dass KI-Agenten eine immer wichtigere Rolle übernehmen werden. Diese digitalen Assistenten können komplexe Aufgaben autonom ausführen und dabei verschiedene Systeme koordinieren. Sie werden in Zukunft als Schnittstelle zwischen menschlichen Experten und intelligenten Maschinen fungieren.

Edge Computing wird die Verarbeitung von Produktionsdaten näher an die Quelle bringen. Anstatt alle Daten in zentrale Cloud-Systeme zu übertragen, werden leistungsstarke Edge-Computer direkt in den Produktionsanlagen installiert. Dies reduziert Latenzzeiten und erhöht die Datensicherheit, da sensible Produktionsdaten das Werksgelände nicht verlassen müssen.

Die Integration verschiedener KI-Technologien wird zu noch intelligenteren Systemen führen. Computer Vision, Natural Language Processing und Predictive Analytics werden zu umfassenden Produktionsassistenten kombiniert, die menschliche Experten bei komplexen Entscheidungen unterstützen können. Diese Systeme werden nicht nur Daten analysieren, sondern auch Handlungsempfehlungen geben und deren Auswirkungen vorhersagen können.

Die Fabrik der Zukunft

Die Fabrik der Zukunft wird ein vollständig vernetztes, selbstlernendes System sein, das autonom auf Veränderungen reagiert und sich kontinuierlich optimiert. Menschen und KI-Systeme werden eng zusammenarbeiten, wobei die Technologie repetitive und analytische Aufgaben übernimmt, während menschliche Experten sich auf kreative und strategische Herausforderungen konzentrieren können.

Nachhaltigkeit wird ein integraler Bestandteil intelligenter Produktionssysteme sein. KI-gesteuerte Energieoptimierung, ressourcenschonende Produktionsprozesse und intelligente Kreislaufwirtschaft werden dazu beitragen, die Umweltauswirkungen der industriellen Produktion drastisch zu reduzieren. Gleichzeitig ermöglichen personalisierte Produkte in Losgröße eins eine kundenspezifische Fertigung ohne Effizienzeinbußen.

Die Vision der lernenden Fabrik wird bereits heute in Pilotprojekten und Demonstratoren Realität. Mit zunehmender Reife der Technologien und sinkenden Kosten werden intelligente Produktionssysteme auch für kleinere Unternehmen zugänglich. Die industrielle Revolution 4.0 steht damit nicht mehr vor der Tür – sie hat bereits begonnen und wird die Art, wie wir produzieren, grundlegend verändern.

Ihr AI-Transformation, AI-Integration und AI-Plattform Branchenexperte

☑️ Unsere Geschäftssprache ist Englisch oder Deutsch

☑️ NEU: Schriftverkehr in Ihrer Landessprache!

Gerne stehe ich Ihnen und mein Team als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie hier das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an. Meine E-Mail Adresse lautet: wolfenstein∂xpert.digital

Ich freue mich auf unser gemeinsames Projekt.