KI-gestützte Optimierung bei der Maschineneinrichtung in der industriellen Produktion: Bis zu 80% Einsparung mit MachOptima

Xpert Pre-Release

Sprachauswahl 📢

Veröffentlicht am: 26. Juni 2025 / Update vom: 26. Juni 2025 – Verfasser: Konrad Wolfenstein

KI-gestützte Optimierung bei der Maschineneinrichtung in der industriellen Produktion: Bis zu 80% Einsparung mit MachOptima – Bild: Xpert.Digital

Fachkräftemangel und Kostendruck: Wie Künstliche Intelligenz die Zukunft der Fertigung bestimmt

Von der Kostenfalle zur Effizienzrevolution: KI als Gamechanger in der modernen Produktion

Die moderne Industrieproduktion steht vor beispiellosen Herausforderungen, die eine grundlegende Neuausrichtung traditioneller Fertigungsansätze erfordern. Steigende Produktionskosten, intensiver globaler Wettbewerbsdruck, der akute Fachkräftemangel sowie volatile Energiepreise und Lieferkettenprobleme zwingen Unternehmen dazu, ihre Produktionsprozesse drastisch zu überdenken und zu optimieren. In diesem komplexen Umfeld erweist sich die Künstliche Intelligenz als transformative Schlüsseltechnologie, die nicht nur Effizienzsteigerungen ermöglicht, sondern auch völlig neue Dimensionen der Prozessoptimierung eröffnet.

Die zentrale Rolle der Maschineneinrichtung in der modernen Fertigung

Die Maschineneinrichtung bildet das Fundament jeder industriellen Produktionskette und gehört zu den wichtigsten Tätigkeiten der Arbeitsvorbereitung in der Fertigungstechnik. Diese kritische Phase bestimmt maßgeblich die Qualität, Effizienz und Wirtschaftlichkeit der gesamten nachfolgenden Produktion. Industriemechaniker, Maschinen- und Anlagenführer sowie spezialisierte Einrichter tragen dabei eine enorme Verantwortung, da ihre Arbeit direkten Einfluss auf die Produktqualität und die Gesamteffizienz der Fertigungsabläufe hat.

Kernaufgaben und Herausforderungen der traditionellen Maschineneinrichtung

Die Maschineneinrichtung umfasst eine Vielzahl komplexer und zeitaufwändiger Tätigkeiten. Zunächst müssen die passenden Werkzeuge für die jeweilige Fertigungsaufgabe ausgewählt und präzise montiert werden. Anschließend erfordert die Einstellung der Maschinenparameter wie Drehzahl, Vorschub, Temperatur oder Druck ein tiefgreifendes Verständnis der Maschinentechnik und der Materialeigenschaften. Die Durchführung von Testläufen und Kalibrierungen ist unerlässlich, um die optimale Funktionsweise sicherzustellen, bevor die eigentliche Produktion beginnen kann. Schließlich müssen eventuelle Fehler behoben und Feinabstimmungen vorgenommen werden, um die gewünschte Produktqualität zu erreichen.

Die traditionelle Herangehensweise an diese Aufgaben basiert häufig auf Erfahrungswissen, Intuition und zeitaufwändigen Trial-and-Error-Verfahren. Maschineneinrichter müssen verschiedene Parameterkombinationen ausprobieren, deren Auswirkungen bewerten und schrittweise optimieren. Dieser Prozess kann mehrere Stunden oder sogar Tage dauern, insbesondere bei komplexen Fertigungsaufgaben oder neuen Produktvarianten. Während dieser Zeit stehen die Produktionsanlagen still, was zu erheblichen Produktivitätsverlusten und Kostensteigerungen führt.

Prozessuale Einordnung und industrielle Bedeutung

Die Maschineneinrichtung ist integraler Bestandteil der Vorbereitungsphase eines jeden Produktionsprozesses und fungiert als kritisches Bindeglied zwischen der strategischen Fertigungsplanung und der operativen Produktion. Sie ist eng mit der Prozesstechnik, der Qualitätssicherung und der Materialwirtschaft verzahnt. Fehler oder Ineffizienzen in der Einrichtungsphase wirken sich unmittelbar auf die nachgelagerten Produktionsprozesse aus und können zu Qualitätsproblemen, Ausschuss oder Nacharbeit führen.

In der modernen Industrie 4.0-Umgebung wird die Maschineneinrichtung zunehmend zu einem strategischen Erfolgsfaktor. Die Fähigkeit, Maschinen schnell, präzise und kostengünstig für neue Fertigungsaufgaben zu konfigurieren, bestimmt maßgeblich die Flexibilität und Reaktionsfähigkeit eines Unternehmens auf sich ändernde Marktanforderungen. Unternehmen, die ihre Rüstzeiten reduzieren können, sind in der Lage, kleinere Losgrößen wirtschaftlich zu fertigen und somit kundenindividuelle Produkte anzubieten.

Die Revolution durch KI-gestützte Prozessoptimierung

Die Künstliche Intelligenz transformiert die Art und Weise, wie industrielle Prozesse analysiert, verstanden und optimiert werden grundlegend. Im Gegensatz zu traditionellen Ansätzen, die auf menschlicher Erfahrung und linearen Optimierungsverfahren basieren, nutzt KI-gestützte Prozessoptimierung komplexe Algorithmen, maschinelles Lernen und fortschrittliche Datenanalysemethoden, um Produktionsprozesse in ihrer Gesamtheit zu verstehen und zu verbessern.

Paradigmenwechsel in der Prozessoptimierung

Der Einsatz von Künstlicher Intelligenz in der Produktionstechnik bringt einen fundamentalen Paradigmenwechsel mit sich. Während traditionelle Optimierungsansätze oft auf technologischen Experimenten oder simulationsbasierten Verfahren beruhen, ermöglicht maschinelles Lernen die Identifizierung von Mustern und Beziehungen in Produktionsdaten, die zuvor nicht erkennbar waren. Diese Fähigkeit ist besonders in der Produktionstechnik von Vorteil, wo hybride Lernansätze durch die Kombination von datenbasierten ML-Modellen mit physikalischem und domänenspezifischem Wissen den experimentellen Aufwand für das Verständnis und die Verbesserung von Produktionsprozessen erheblich reduzieren können.

Moderne KI-Systeme sind in der Lage, riesige Mengen an Produktionsdaten in Echtzeit zu analysieren und daraus präzise Vorhersagen und Optimierungsvorschläge abzuleiten. Diese Daten umfassen Maschinentemperaturen, Produktionszeiten, Fehlerquoten, Materialverbrauch, Energieaufwand und viele weitere Parameter, die kontinuierlich von modernen Produktionsanlagen generiert werden. Durch die Analyse dieser Datenströme können KI-Algorithmen komplexe Zusammenhänge zwischen verschiedenen Prozessparametern erkennen und Optimierungspotenziale identifizieren, die für den Menschen nicht offensichtlich sind.

Effizienzsteigerung durch intelligente Datenanalyse

Ein zentraler Vorteil der KI-gestützten Prozessoptimierung liegt in der Fähigkeit, aus der Analyse großer Datenmengen konkrete Handlungsempfehlungen abzuleiten. Moderne Produktionsanlagen generieren kontinuierlich Daten über ihre Betriebszustände, die traditionell nur begrenzt genutzt wurden. KI-Systeme können diese Daten systematisch auswerten, versteckte Muster identifizieren und darauf basierend Verbesserungsvorschläge entwickeln.

Die Integration von Expertenwissen spielt dabei eine entscheidende Rolle. Die Kombination von datengetriebenen Modellierungstechniken mit Fachwissen erhöht nicht nur die Genauigkeit von Modellvorhersagen, sondern ermöglicht auch eine bessere Interpretierbarkeit von Ergebnissen, was zu erhöhter Akzeptanz und mehr Vertrauen bei den Anwendern führt. Diese interdisziplinäre Zusammenarbeit zwischen Datenwissenschaften und Fertigungstechnik ermöglicht es, komplexe Herausforderungen aus mehreren Perspektiven zu betrachten und innovative Lösungsansätze zu entwickeln.

MachOptima: Pionier der KI-gestützten Industrieoptimierung

MachOptima repräsentiert die Spitze der technologischen Innovation im Bereich der KI-gestützten Prozessoptimierung. Als Spin-off des renommierten Max-Planck-Instituts für Intelligente Systeme verkörpert das Unternehmen die erfolgreiche Translation von Grundlagenforschung in praktische industrielle Anwendungen. Das Max-Planck-Institut für Intelligente Systeme, mit seinen Standorten in Stuttgart und Tübingen, vereint interdisziplinäre Spitzenforschung im wachsenden Forschungsgebiet der intelligenten Systeme. Die Expertise des Instituts in den Bereichen maschinelles Lernen, Robotik, Materialwissenschaften und Biologie bildet die wissenschaftliche Grundlage für MachOptimas innovative Technologien.

Wissenschaftliche Exzellenz als Fundament

Die Gründer von MachOptima, Dr.-Ing. Sinan Ozgun Demir und Saadet Fatma Baltaci Demir, M.Sc., bringen tiefgreifende wissenschaftliche Expertise und praktische Erfahrung in der Entwicklung intelligenter Systeme mit. Als Teil von MAX!mize, dem offiziellen Start-up Inkubator der Max-Planck-Gesellschaft, profitiert MachOptima von einem einzigartigen Ökosystem aus wissenschaftlicher Exzellenz, technologischer Innovation und unternehmerischer Unterstützung.

Deutschland hat sich als führender Standort für Spin-off-Unternehmen etabliert, mit einem signifikanten Wachstum von 6.800 Unternehmensgründungen Ende der 1990er Jahre auf mehr als 20.000 im Jahr 2014. Diese Entwicklung unterstreicht die erfolgreiche Transformation wissenschaftlicher Erkenntnisse in praktische Anwendungen und wirtschaftlichen Erfolg. Spin-offs tragen erheblich zum Wissens- und Technologietransfer bei und schaffen neue Arbeitsplätze in zukunftsorientierten Branchen.

Revolutionäre Technologie: Nicht-invasive, dateneffiziente Optimierung

MachOptimas Ansatz zeichnet sich durch seine nicht-invasive und dateneffiziente Methodik aus. Im Gegensatz zu traditionellen Optimierungsverfahren, die oft umfangreiche Veränderungen an bestehenden Produktionsanlagen erfordern, arbeitet MachOptima mit den vorhandenen Systemen und nutzt fortschrittliche Machine-Learning-Algorithmen, um optimale Parametereinstellungen zu identifizieren.

Die Technologie basiert auf einer intelligenten Kombination aus KI-gestützter Inputparameter-Optimierung und fortschrittlicher Modellentwicklung. Das System analysiert die Beziehungen zwischen verschiedenen Eingabeparametern wie Temperatur, Druck, Zeitdauer und Materialzusammensetzung und den resultierenden Leistungsmetriken wie Qualität, Geschwindigkeit und Ressourcenverbrauch. Durch diese Analyse kann das System präzise Vorhersagen über die Auswirkungen verschiedener Parametereinstellungen treffen und optimale Konfigurationen vorschlagen.

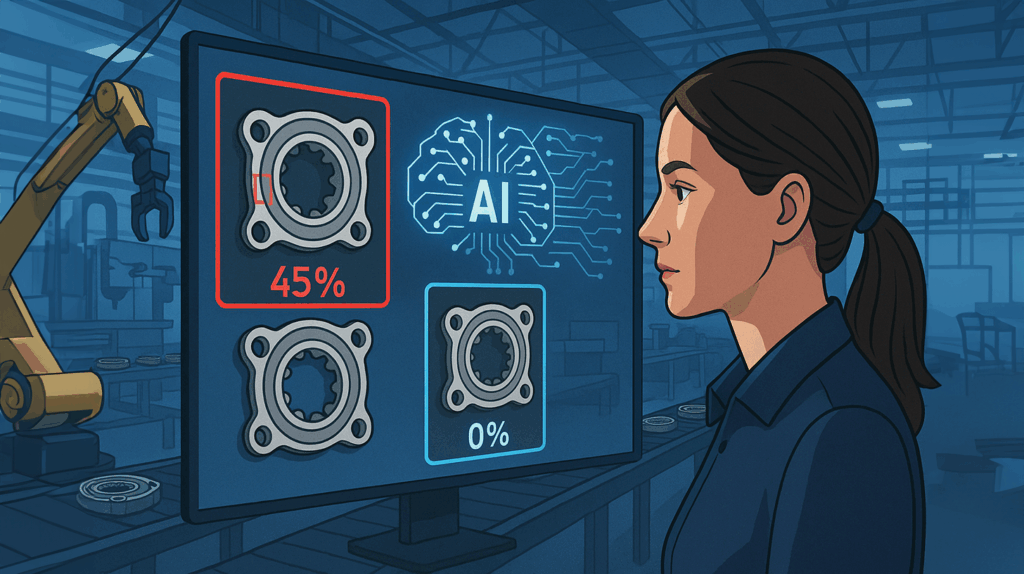

Von 45 % auf 0 % Fehler: Wie eine deutsche KI das größte Problem der Industrie löst

Von 45 % auf 0 % Fehler: Wie eine deutsche KI das größte Problem der Industrie löst – Bild: Xpert.Digital

Statt monatelanger Tests nur wenige Klicks: Wie eine intelligente Software Fabriken auf Anhieb perfekt einstellt

Stellen Sie sich eine sehr komplizierte Maschine in einer Fabrik vor, zum Beispiel eine, die Autoteile lackiert oder Mikrochips beschichtet. Diese Maschine hat viele “Regler” und “Knöpfe” (Parameter), wie z.B. Temperatur, Druck, Geschwindigkeit, Dauer, Spannung usw.

Mehr dazu hier:

Industrielle KI-Erfolge: 80% Zeitersparnis durch intelligente Fertigungsoptimierung bei Weltkonzernen

Beeindruckende Erfolgsgeschichten aus der Praxis

Die Wirksamkeit von MachOptimas Technologie wird durch eine beeindruckende Sammlung von Erfolgsgeschichten aus verschiedenen Industriezweigen belegt. Diese Fallstudien demonstrieren nicht nur die Vielseitigkeit der Technologie, sondern auch ihr enormes Potenzial für Kosten- und Zeiteinsparungen.

Bosch: Revolutionierung der Mikrochip-Oberflächenbeschichtung

Bei Bosch stand die Optimierung der Oberflächenbeschichtung für die Mikrochipproduktion im Fokus. Die Herausforderung bestand darin, eine Schutzschichtbeschichtung mit einem Fehlstellenanteil von weniger als 0,3% zu erreichen. Die traditionelle Herangehensweise erforderte umfangreiche Laborversuche mit verschiedenen Parameterkombinationen für Temperatur, Druck, Plasma-Vorbehandlungsdauer, Impulsdauer und Wärmebehandlungsdauer.

MachOptimas KI-System analysierte die komplexen Wechselwirkungen zwischen diesen Parametern und identifizierte die kritischen Prozessschritte, die den größten Einfluss auf die Beschichtungsqualität haben. Das Ergebnis war beeindruckend: Die Zielleistung wurde erreicht, während gleichzeitig 85% der Zeit- und Kostenaufwände eingespart wurden. Besonders bemerkenswert ist die Effizienz des Systems: Während jeder traditionelle Optimierungszyklus eine Woche Laborversuche erforderte, benötigte das KI-System nur eine Minute für die Modellerneuerung und die Auswahl des nächsten Parametersets auf einem handelsüblichen Intel i7-Rechner.

Mercedes-Benz: Transformation der Autolackierung

Mercedes-Benz nutzte MachOptimas Technologie zur Optimierung der E-Coating-Kalibrierung für die Karosserielackierung. Die Herausforderung bestand darin, die Zielschichtdicke zu erreichen, während gleichzeitig die Anzahl der Tests aufgrund der laufenden Serienproduktion begrenzt war. Die zu optimierenden Parameter umfassten Spannung, Strom, Beschichtungsdauer und verschiedene Materialeigenschaften.

Das KI-System von MachOptima erzielte auch hier außergewöhnliche Ergebnisse: Die Zielschichtdicke wurde mit etwa 80% Zeit- und Kosteneinsparung erreicht, was zu deutlich reduzierten Stillstandzeiten führte. Die Effizienz war noch beeindruckender als bei Bosch: Jeder Optimierungszyklus umfasste nur etwa 2 Sekunden für virtuelle Tests basierend auf historischen Daten sowie etwa 5 Sekunden für die Modellerneuerung und die Auswahl des nächsten Parametersets auf einem Mac mit M3-Max-Chip.

Max-Planck-Institut: Präzisions-Simulationskalibrierung

Die Zusammenarbeit mit dem Max-Planck-Institut demonstrierte MachOptimas Fähigkeit, auch hochkomplexe wissenschaftliche Anwendungen zu optimieren. Das Projekt fokussierte sich auf die Simulationskalibrierung und Materialidentifikation für Soft-Body-Simulationen. Die Herausforderung lag in der präzisen Bestimmung von Dämpfungskoeffizienten und Reibungskoeffizienten, um hochgenaue Simulationsmodelle zu entwickeln.

Das Ergebnis war bemerkenswert: Es wurde ein hochpräzises und stabiles Simulationsmodell erreicht, wobei der Experimentieraufwand auf nur 2 von 10.000 (0,02%) des gesamten Suchraums mit 9,8 Millionen Möglichkeiten begrenzt wurde. Diese drastische Reduzierung des experimentellen Aufwands bei gleichzeitiger Steigerung der Modellgenauigkeit verdeutlicht das transformative Potenzial der KI-gestützten Optimierung.

Innovative Materialforschung: Scherkraftoptimiertes Mikrosäulendesign

MachOptima demonstrierte auch seine Innovationskraft in der Materialforschung durch die Entwicklung scherkraftoptimierter Mikrosäulendesigns zur Erhöhung der Haftkraft. Das Projekt zielte darauf ab, die Scherkraft zu maximieren, indem die Kontrollpunkte der Bezier-Kurve und der Basisdurchmesser der Mikrosäulen optimiert wurden.

Die Ergebnisse übertreffen die Erwartungen: Die Scherleistung wurde um mindestens 50% verbessert, während gleichzeitig neue, nicht intuitive Designs erforscht wurden, die mit traditionellen Ansätzen nicht entdeckt worden wären. Diese Fallstudie unterstreicht die Fähigkeit der KI, innovative Lösungen zu finden, die jenseits der menschlichen Intuition liegen.

Digitalisierung und Industrie 4.0: Der Kontext der Transformation

Die Erfolge von MachOptima fügen sich in den größeren Kontext der digitalen Transformation der deutschen Industrie ein. Die Digitalisierung im Maschinenbau hat erheblich an Fahrt aufgenommen, angetrieben durch die Notwendigkeit, auf die Herausforderungen von Corona, Lieferkettenstörungen, internationalem Wettbewerbsdruck, Fachkräftemangel und steigenden Energiekosten zu reagieren.

Herausforderungen und Chancen der Digitalisierung

Viele Unternehmen im Maschinenbau begegnen der Digitalisierung noch mit Vorbehalten und setzen entsprechende Maßnahmen nur zögerlich um. Die Produktionsumgebungen sind oft über Jahrzehnte historisch gewachsen, was zu heterogenen Maschinenparks mit Anlagen unterschiedlichster Hersteller führt. Jede Maschine nutzt verschiedene Schnittstellen und Protokolle, und bei älteren Anlagen fehlen die Konnektoren teilweise vollständig.

Trotz dieser Herausforderungen ist die digitale Transformation unerlässlich geworden. Nur durch eine durchgängige, umfassende Digitalisierung der Fertigung können Unternehmen effizienter produzieren, Kosten senken und ihren Kunden innovative Lösungen anbieten. Die Digitalisierung ermöglicht es, Maschinenparks zu vernetzen und die Produktivität erheblich zu steigern.

Rüstzeitoptimierung als Schlüsselfaktor

Die Optimierung von Rüstzeiten hat sich als einer der wichtigsten Faktoren für die Produktivitätssteigerung in der Fertigung erwiesen. Rüstzeiten sind Zeiträume, in denen zwischen einem abgeschlossenen Auftrag und dem Start eines neuen Auftrags keine Produktion erfolgen kann, weil Arbeiter mit Rüstvorgängen wie Werkzeugwechsel oder dem Umstellen der Maschinen beschäftigt sind.

Schnelles Rüsten ermöglicht kleine Produktionslose und flexibles Reagieren auf Kundenbedarfe und stellt eine Grundvoraussetzung dar, um wachsenden Kundenanforderungen gerecht zu werden und die Wettbewerbsfähigkeit zu erhöhen. Die SMED-Methodik (Single Minute Exchange of Die) zielt darauf ab, Maschinen oder Fertigungslinien innerhalb eines Fertigungstaktes zu rüsten oder umzurüsten, um Verschwendung durch Warten zu reduzieren.

Zukunftsperspektiven und Potenziale

Die Erfolge von MachOptima und ähnlichen Technologien zeigen das enorme Potenzial der KI-gestützten Prozessoptimierung auf. Die Integration von maschinellem Lernen in die Produktionstechnik leitet eine neue Phase der wirtschaftlichen und nachhaltigen Fertigung ein. Durch die Automatisierung von Erkenntnisgewinn und die hybride Verknüpfung von Modellen, Datenquellen und Expertenwissen bietet dieser Bereich innovative und ressourcenschonende Lösungen für industrielle Anwendungen.

Erweiterte Anwendungsmöglichkeiten

Die Technologie von MachOptima hat Potenzial für eine Vielzahl weiterer Anwendungen in der industriellen Produktion. Neben der Maschineneinrichtung können KI-gestützte Optimierungsverfahren in der Materialwirtschaft, der Energieoptimierung, der Qualitätssicherung und der Wartungsplanung eingesetzt werden. Robotic Process Automation (RPA) in Kombination mit KI-Technologien kann manuelle Tätigkeiten automatisieren – von der Datenpflege bis zur komplexen Prozesssteuerung.

Nachhaltigkeit und Ressourceneffizienz

Ein wichtiger Aspekt der KI-gestützten Prozessoptimierung ist ihr Beitrag zur Nachhaltigkeit. Durch die Reduzierung von Materialverschwendung, Energieverbrauch und Produktionsausschuss tragen diese Technologien erheblich zur Verbesserung der Umweltbilanz industrieller Prozesse bei. Die Möglichkeit, Produktionsparameter präzise zu optimieren, führt zu einer effizienteren Nutzung von Ressourcen und reduziert den ökologischen Fußabdruck der Fertigung.

Ausblick auf die Zukunft der Fertigung

Die Zukunft der industriellen Fertigung wird maßgeblich von intelligenten, adaptiven Systemen geprägt sein, die kontinuierlich lernen und sich selbst optimieren. KI-gestützte Fertigungsplanung wird es ermöglichen, in Echtzeit auf Veränderungen zu reagieren und Produktionsprozesse dynamisch anzupassen. Diese Entwicklung wird zu einer nie dagewesenen Flexibilität und Effizienz in der Produktion führen.

Fachkräfte werden zu System-Managern: KI verändert Arbeitsplätze in der modernen Fertigung

Die Erfolgsgeschichte von MachOptima illustriert eindrucksvoll das transformative Potenzial der KI-gestützten Prozessoptimierung in der industriellen Fertigung. Mit Einsparungen von bis zu 80% bei Zeit und Kosten setzt die Technologie neue Maßstäbe für Effizienz und Wirtschaftlichkeit in der Produktion. Für Industriemechaniker, Maschinen- und Anlagenführer sowie Einrichter bedeutet dies eine fundamentale Veränderung ihrer Arbeitsweise – weg von zeitaufwändigen Trial-and-Error-Verfahren hin zu datengetriebenen, präzisen Optimierungsprozessen.

Die nicht-invasive Herangehensweise von MachOptima macht die Technologie besonders attraktiv für Unternehmen, die ihre bestehenden Produktionsanlagen ohne große Investitionen optimieren möchten. Die Kombination aus wissenschaftlicher Exzellenz des Max-Planck-Instituts und praktischer Anwendung zeigt, wie erfolgreicher Technologietransfer funktionieren kann.

Die digitale Transformation der Industrie ist nicht mehr aufzuhalten, und Unternehmen, die frühzeitig auf KI-gestützte Optimierungstechnologien setzen, werden entscheidende Wettbewerbsvorteile erlangen. MachOptima steht dabei exemplarisch für eine neue Generation von Technologieunternehmen, die wissenschaftliche Erkenntnisse in praktische, wirtschaftlich erfolgreiche Lösungen umwandeln.

Die Zukunft der industriellen Produktion liegt in der intelligenten Vernetzung von Mensch, Maschine und Daten. KI-gestützte Systeme wie die von MachOptima werden dabei helfen, Produktionsprozesse nicht nur effizienter, sondern auch nachhaltiger und flexibler zu gestalten. Für die Fachkräfte in der Produktion bedeutet dies eine Aufwertung ihrer Tätigkeit – sie werden zu Managern intelligenter Systeme, die in der Lage sind, komplexe Optimierungsprozesse zu verstehen und zu steuern.

Die beeindruckenden Ergebnisse von bis zu 80% Einsparung in industriellen Prozessen sind nicht nur Zahlen, sondern repräsentieren eine neue Ära der Fertigung, in der Künstliche Intelligenz und menschliche Expertise synergetisch zusammenwirken, um außergewöhnliche Resultate zu erzielen. Diese Entwicklung markiert den Beginn einer Revolution in der industriellen Produktion, die das Potenzial hat, die gesamte Fertigungslandschaft grundlegend zu transformieren.

Beratung - Planung - Umsetzung

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

MachOptima Interim Manager