我们需要智能物流解决方案。

不断增加的产品种类、有限的装配线空间,以及将新技术融入生产流程的持续压力:毫无疑问,内部物流专家若想成功驾驭汽车生产物流的复杂性,将面临巨大的挑战。一些人甚至警告说,如果不采取新的方法来应对这种超负荷运转,装配供应链可能会崩溃。

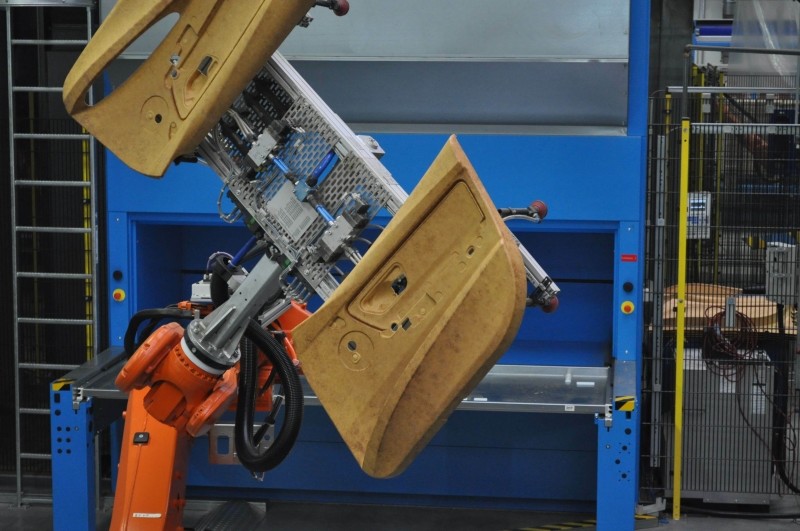

有一点可以肯定:汽车行业的一大特点是持续创新。这催生了制造和装配领域的新技术,从而加剧了物料流动以及物流方面的挑战。自动化程度的不断提高以及速度越来越快、全自动装配机器人的应用,意味着物流必须不断突破性能瓶颈,才能确保物料的稳定顺畅流动。

几年前,零部件和备件还需要从传统的货架上取下并运送到生产线;而如今,无人驾驶的自主运输系统已能自动完成该区域的作业,确保物料顺利地运送到机器并完成装载。预组装好的组件也能及时送达生产线,从而保证生产不间断进行。

然而,这需要越来越复杂的软件来进行规划、控制和调度决策,没有这些软件,汽车生产就无法正常进行。

物流供应商必须跟上日益高效的流程和软件系统的步伐,并为生产线提供零部件和工具。产量提高带来的供应能力需求只是挑战之一。

个性化程度的提高导致流程变得越来越复杂。

车辆、设备和发动机日益个性化,导致需要储备的零部件和半成品数量不断增长,以满足组装需求。例如,在奥迪位于英戈尔施塔特的工厂,每年交付的完全相同的车辆仅有1.5辆。而这仅仅是目前的情况,尚未考虑到未来电动汽车的发展。不难想象,一旦电池驱动汽车的生产真正步入正轨,需要储备的物料种类将会大幅增加。替代驱动系统汽车市场的成功前景仍不明朗。对于仓储物流而言,这意味着零部件库存不足或过剩的风险,这将对内部供应链产生重大影响。

汽车制造业的物料流——正处于崩溃边缘?

所需零部件数量的不断增加意味着,在时间安排紧凑的装配线上,空间变得越来越有限。由于装配线无法简单地延长,其后方的区域也无法无限扩展,零部件向装配线方向堆积造成的瓶颈几乎不可避免。据估计,在汽车制造业中,只有40%的生产区域用于装配,而剩余的60%已被物流占用。迄今为止,汽车制造商及其供应商通常采取的方法是,在其他地方预先组装子组件,然后将这些组件运送到装配线进行最终装配。这样一来,空间短缺问题就通过在其他地方创造空间来解决。这种方法更多是出于无奈,并不一定能提高效率。但即使是这些临时搭建的空间也正逐渐变得稀缺,运送预装配组件的运输系统也日益堵塞着不断延长的装配线。

内部物流制造商 Kardex Remstar 推出了全新垂直缓冲模块存储升降系统,为企业提供解决方案。Kardex Remstar LR 35 是该系列的首款产品,专为预组装装配套件而设计,可为生产线提供节省空间的缓冲。该设备适用于存储和检索小型零件和轻型工具,每个拣选站每小时最多可处理 500 个订单项。这使其成为产品种类繁多、批量生产的制造企业的理想之选,因为在这些企业中,装配套件的顺畅交付至关重要。作为拣选站和缓冲站,它可确保拣选的装配套件能够及时送达装配线。装有装配套件的订单容器在 Kardex Remstar LR 35 上进行预拣选,然后运送到生产现场,并在同一系列的另一个存储单元中进行缓冲。当需要装配套件时,系统会立即提供并通过传送带将其运送到装配线。这使得收到的装配订单能够迅速处理,无需长时间等待,预先拣选的零件确保所需的套件始终完整、无误,并能及时到位。此外,零件直接快速送达工作站,减少了操作员的步行距离和等待时间,从而降低了人员需求。紧凑空间内的高密度存储也保证了最小的占地面积。

因此,该系统可谓是为汽车生产提供中小型装配套件的可行且高效的解决方案。然而,最终,垂直缓冲模块或其他技术等解决方案能在多大程度上确保汽车行业长期可靠的装配供应,还有待时间检验。