比以往任何时候都更强大,现在也更智能:这就是新型超级机器人的真正能力

### 忘掉工厂车间:这些机器人巨头正在征服建筑工地和风力发电场 ### 不再需要笼子:重型机器人如何成为人类的安全队友 ### 技能短缺的答案?这些机器人正在承担世界上最艰巨的工作 ### 诸神之战:决定谁能制造出最好的机器人的不是力量,而是软件 ###

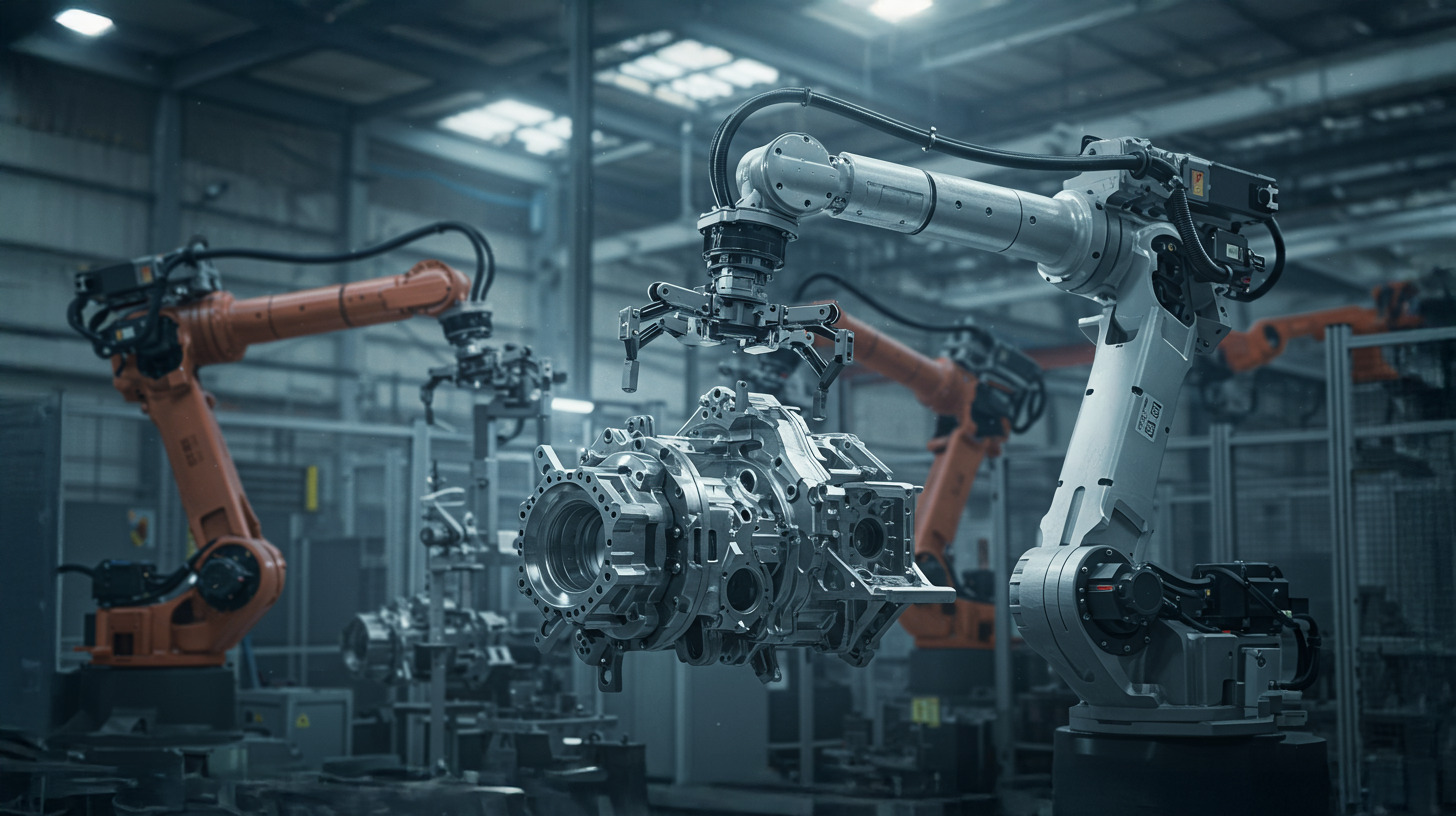

力量的进化:高性能重型机器人的最新发展

重型机器人领域正在经历一场深刻的变革,其意义远不止简单地增加有效载荷和工作范围。近期的发展表明,机器人正朝着一种整体方法转变,强调智能化、适应性、可用性以及新应用领域的开发。软件、人工智能 (AI) 和先进的机电一体化技术已成为主要的价值驱动力,使这些强大的机器能够在动态环境中执行复杂任务,通常与人类工人直接协作。关键趋势包括:传统工业机器人与协作机器人(cobot)之间的界限日益模糊,向建筑和可再生能源等领域的扩展,以及总拥有成本 (TCO) 和可持续性日益重要。这些发展定义了下一代重型机器人,它们不仅性能更强大,而且最重要的是更智能、更灵活、更易于操作。

新一代重型机器人:重新定义动力与精度

重型机器人市场正从单纯的“最大有效载荷”竞争,演变为多元化格局,特定应用的性能和效率至关重要。领先的制造商通过兼顾功率、速度、紧凑性和智能设计,打造差异化产品。

定义现代重型卡车:不仅仅是原始动力

重型机器人的设计负载通常为 250 公斤起,作用范围超过 4 米。它们是汽车生产、机械工程、铸造等行业的支柱,也日益成为建筑行业的支柱,用于搬运发动机缸体、钢梁以及整个车身等大型部件。其有效载荷范围非常广,从几百公斤到目前最高的 2,300 公斤不等。

然而,现代重载机器人的评估标准已发生演变。虽然最大有效载荷仍然是关键标准,但整体效率指标正日益受到关注。这些指标包括有效载荷重量比、所需占地面积、能耗以及精确动态地处理高转动惯量负载的能力。这些标准反映了对总拥有成本以及现代灵活生产环境要求的更深入理解。

竞争格局和旗舰车型(2024-2026年)

该市场由库卡、发那科、ABB 和安川等老牌企业主导,而像中国埃斯顿这样的新兴竞争对手也日益崛起。这些公司的战略差异显著,不仅仅是简单地追求有效载荷的最大化。

凭借其M-2000iA系列,发那科(Fanuc)在超重型机器人领域依然占据着无可争议的市场领先地位。M-2000iA/2300型号的有效载荷为2.3吨,是全球最强大的六轴关节臂机器人,非常适合需要绝对最大力量的任务,例如举升整个车辆底盘。

KUKA 始终追求性能优化。KR FORTEC ultra 系列机器人的有效载荷高达 800 公斤,同时拥有卓越的有效载荷重量比和紧凑的结构。这得益于其创新的设计特点,例如双臂系统,它能够在不增加重量的情况下提高刚度。对于码垛应用,KR 1000 titan 系列提供有效载荷高达 1,300 公斤的型号。

ABB 将其旗舰产品 IRB 8700 机器人定位为同类产品中速度最快的机器人。其有效载荷高达 800 公斤(腕部倾斜时可达 1,000 公斤),其循环时间比同类产品缩短了 25%。ABB 还通过简化的机械设计(每轴仅配备一个电机和变速箱)来提高可靠性,从而减少维护并降低总拥有成本。

安川提供丰富的产品组合,包括有效载荷为 600 公斤的 Motoman MH600。其平行铰接设计确保了高稳定性和刚性,在处理高转动惯量工件时尤其有利。GP 系列专为高速应用而设计。

埃斯顿和川崎等新兴竞争对手也正在进入市场。中国最大的工业机器人制造商埃斯顿计划在欧洲推出诸如ER 13300等型号,其有效载荷为1000公斤。川崎正在扩展其产品组合,推出MXP710L(710公斤)和M系列,其有效载荷高达1500公斤。

这些不同的方法表明,重型机器人市场已从单一的、追求最高有效载荷的竞争,演变为更加差异化的竞争格局。如今,制造商们围绕特定客户需求定制的专业性能特性展开竞争——无论是最大功率、狭小空间内的效率,还是最大速度。这使得用户能够选择针对其自身生产条件优化的解决方案,而不是简单地选择功能最强大的现有型号。

机器人巨头:最强大的工业机器人对比

在工业机器人领域,一些令人印象深刻的巨头凭借其巨大的有效载荷和技术规格脱颖而出。发那科、库卡、ABB、川崎、埃斯顿和安川等制造商争夺这一细分市场的领先地位。

Fanuc M-2000iA/2300 以其 2300 公斤的卓越有效载荷脱颖而出,并配备 IP67 防护等级的手腕。KUKA 推出了 KR 1000 1300 titan PA,这是一款有效载荷为 1300 公斤的机器人,非常适合码垛应用,采用紧凑的 6 轴设计。ABB IRB 8700 的速度比同类型号高出 25%,并且采用简化的设计,以实现最高的可靠性。

川崎MG15HL采用混合连杆机构,无需额外配重即可实现高扭矩和高有效载荷。安川Motoman MH600则以其平行连杆设计令人印象深刻,即使在高转动惯量负载下也能保证稳定性。

值得关注的新品是Estun ER 13300,这是一款重型机器人,旨在征服欧洲市场。这些机器人令人印象深刻地展示了工业自动化领域的技术发展以及领先制造商的持续创新。

智能引擎:人工智能和软件是关键差异化因素

重型机器人最重要的进步不再仅仅局限于机械领域,而是机器人技术与人工智能和先进软件的融合,从根本上扩展了这些机器的功能,并彻底改变了它们的运行方式。

从自动化到自主:人工智能和机器学习的影响

人工智能和机器学习 (ML) 正在将工业机器人从僵硬的预编程工具转变为能够感知、决策和学习的自适应智能系统。这种转变对于管理现代制造和物流流程中的多变性和复杂性至关重要。

高级感知(“眼睛”)

现代机器人不再盲目操作。它们配备了先进的传感器系统,包括二维和三维视觉系统、激光雷达和立体摄像头,使它们能够全面了解周围环境。这种感知能力由用于物体检测、定位和分割的深度学习算法提供支持,使其能够在非结构化环境中使用。

用例——箱子拾取:KUKA.SmartBinPicking 等系统使用先进的图像处理技术来识别箱子中随机排列的物体,确定它们的抓取点,并安全地将其移除——这项任务对于传统的基于规则的编程来说几乎是不可能完成的。

用例——建筑工地识别:研究人员正在积极开发基于YOLO(You Only Look Once,只看一次)的物体识别模型。这些模型使机器人能够识别动态建筑工地上的工人、车辆和建筑结构,这是在如此复杂的环境中实现自主操作的先决条件。

智能任务管理(“大脑”)

人工智能不仅能“看”,还能“行动”。机器学习模型使机器人能够根据实时变化的条件调整自身行动。

用例——AI辅助卸垛:发那科(FANUC)利用AI驱动的视觉系统,使机器人能够自主卸载不同尺寸和位置纸箱的混合托盘。此类系统每分钟可处理超过9个纸箱,取代了极其耗费体力的手工劳动。

用例——AI辅助焊接:NovAI™等下一代系统利用机器视觉和AI实现实时自适应焊接。它们可以跟踪焊缝、调整间隙和定位点,并动态修正焊接参数。这实现了此前因组件公差而导致机器人无法实现一致性的工艺流程的自动化,这对于造船等行业的重型建筑施工而言是一项关键的进步。

可用性革命:利用先进软件简化复杂性

传统上,工业机器人编程是一项高度专业化的任务,需要深入了解专有编程语言,例如 KRL(Kuka)或 RAPID(ABB)。这代表着较高的进入门槛,并减缓了自动化解决方案的实施。

下一代操作系统

领先的制造商正在通过开发旨在实现机器人操作民主化的新型直观操作系统来应对这一瓶颈。

KUKA iiQKA.OS:一款基于 Linux 的现代操作系统,配备基于 Web 的用户界面 (iiQKA.UI),其设计旨在像智能手机一样易于使用。它支持基于指令的编程,实现虚拟调试,并旨在构建一个由第三方应用程序和硬件组成的完整生态系统(“机器人共和国”)。

FANUC iHMI:“智能人机界面”是一个基于触摸屏的图形用户界面,旨在大幅缩短设置和培训时间。它将规划、编辑和改进工具(例如周期时间估算和维护管理)集成到一个清晰的界面中。

编程民主化

趋势显然正朝着无代码或低代码交互的方向发展。具有拖放功能和图形化工作流编辑器的可视化编程环境正在成为标准。“演示教学”方法,即操作员手动引导机器人手臂完成某个动作(手动引导),或使用外部工具(例如 Wandelbot 的 Tracepen)向机器人“展示”一项任务,进一步降低了编程难度。

模拟的力量(数字孪生)

离线编程和仿真软件,例如 KUKA.Sim 或 ABB RobotStudio,已成为不可或缺的工具。它使企业能够在订购实体硬件之前,虚拟设计、测试和优化整个机器人单元。这种“虚拟调试”显著缩短了实际设置时间,通过及早发现碰撞或可达性问题,最大限度地降低了风险,并允许编程与硬件采购同时进行。

这些发展标志着机器人技术的根本性转变。制造商不再仅仅销售带有控制器的机械臂,而是构建完整的数字平台,包括操作系统、应用商店、合作伙伴网络和云连接。库卡正在积极推动iiQKA的合作伙伴生态系统(“机器人共和国”),并为第三方供应商提供开放接口。同时,博世力士乐的ctrlX AUTOMATION等平台能够通过统一界面控制不同品牌(ABB、库卡、发那科)的机器人。这一发展反映了智能手机市场的转变,其中设备的价值很大程度上取决于其应用生态系统。竞争的战场正从纯粹的硬件规格转向软件生态系统的强度和开放性。对于用户而言,这意味着减少对单一制造商的依赖,加快创新速度,并获得更广泛的专业解决方案。机器人成为构建软件定义自动化解决方案的硬件平台。

🎯🎯🎯 受益于 Xpert.Digital 全面的五重专业知识和全面的服务包 | BD、研发、XR、PR 和数字可视性优化

Xpert.Digital 对各个行业都有深入的了解。 这使我们能够制定量身定制的策略,专门针对您特定细分市场的要求和挑战。 通过不断分析市场趋势并跟踪行业发展,我们可以前瞻性地采取行动并提供创新的解决方案。 通过经验和知识的结合,我们创造附加值并为客户提供决定性的竞争优势。

更多相关信息请点击这里:

新型机电一体化:重型机器人如何突破物理界限

先进机电一体化:电力的物理演进

随着软件和人工智能的快速发展,重型机器人的物理形态也在不断演变。设计、材料科学和末端执行器技术的创新对于将这种增强的智能转化为机械性能至关重要。

设计和材料创新:更轻巧,性能更卓越

一个关键趋势是开发更轻、更紧凑、同时负载相同或更高的机器人。例如,KUKA KR Fortec 比其前代产品轻了多达 700 公斤,而 KR FORTEC ultra 系列则拥有一流的负载重量比。重量的减轻降低了对地基的要求,降低了能耗,并使其能够在更密集、空间更受限的生产设施中使用。

这得益于先进的运动学理念。库卡的双臂系统和发那科的高刚性臂设计提高了精度,并减少了高速重载下的振动。川崎的混合连杆机构无需笨重的配重,从而扩大了机器人的工作空间。

另一个重要方面是模块化。库卡(KUKA)旗下的机器人系列(KR Quantec、Fortec、Fortec ultra)越来越多地采用通用组件,例如中央机械手。这简化了维护工作,并降低了运营多样化机器人车队的客户的备件库存成本。

为了适应极端环境,我们推出了“铸造”或“卫生”等专用型号,这些型号现已成为标准配置。这些型号的手腕和机身均达到 IP67 防护等级,并采用耐热耐腐蚀涂层和食品级润滑剂,使其能够广泛应用于铸造厂、锻造厂或食品加工厂。

下一代末端执行器:机器人的手

机器人手臂末端的夹持器,即末端执行器,正在从简单的气动夹具发展成为复杂的机电一体化系统。它们越来越多地配备了先进的传感器,使其具备自适应功能。尽管夹持器仍然主要应用于低负载应用,但软体机器人和仿生学的原理正在影响着夹持器技术。其目标是以更高的可靠性和更少的投入处理更多形状和材质的物体。针对重型和复杂物体,正在开发多轴全驱动机构,以实现精确操控。

安装在手腕上的力-扭矩传感器赋予机器人“触觉”。它们使机器人能够执行敏感的任务,例如精确连接组件、在研磨过程中施加规定的力,或对意外碰撞做出安全反应。

传感器生态系统:感知和安全的基础

现代重载机器人依赖于丰富的内部和外部传感器生态系统。内部传感器(例如电机编码器和关节中的扭矩传感器)对于精确的运动控制至关重要。外部传感器(例如3D摄像头、激光雷达和超声波传感器)为环境感知和实现安全的人机协作提供数据。集成的碰撞和过载保护系统可以在发生碰撞或过载时触发紧急停止,从而保护机器人和工件。这些系统正变得越来越复杂,例如提供气动可调触发阈值。

可持续性和效率:关注总拥有成本(TCO)

能源效率已成为一项关键的设计目标。通过轻量化结构、软件优化的运动路径以及节能待机模式,制造商正在降低机器人的能耗。这不仅降低了运营成本,还改善了自动化解决方案对环境的影响。简化的机械设计(例如 ABB 所采用的每轴仅使用一台电机的设计)和模块化结构,可提高可靠性(平均故障间隔时间,MTBF)并缩短维修时间(平均修复时间,MTTR),从而进一步降低总拥有成本。

机电一体化技术的进步与软件和人工智能的发展密切相关。更坚固、振动更小的机械臂设计(硬件改进)是先进运动控制软件(软件改进)的先决条件,从而能够更快、更精确地移动机器人。基于人工智能的路径规划算法可以精确计算出这些运动学中最节能的轨迹。集成的力-扭矩传感器则提供实时反馈,使控制软件能够对不可预见的力做出反应,并提高流程的鲁棒性。因此,现代重型机器人的性能是整个系统的一项新兴特性,其中机械、传感器和软件密不可分。

拓展视野:重型机器人的新应用领域

人工智能、软件和机电一体化技术的进步,使得重型机器人能够应用于以往依赖手工劳动或僵化自动化的行业。机器人正在走出受控的工厂车间,征服动态和非结构化环境。

自动化施工现场

由于技术工人短缺、安全风险高以及生产力压力不断增加,建筑行业面临着巨大的挑战。因此,81% 的建筑公司计划在未来十年内引入机器人。

应用:重型机器人可搬运大型部件,例如钢型材、预制混凝土构件和模块化房屋单元。它们用于自动化生产,例如钻孔、铆接和紧固大型部件。一个具体的例子是菲舍尔 BauBot,它专为大型建筑工地的钻孔和榫接作业而开发。机器人还可以配备切削刀具,以便在现场高精度加工混凝土和钢制部件。

关键技术:在这种非结构化环境中取得成功关键取决于基于人工智能的物体识别技术,以识别材料和障碍物,以及强大的移动平台。

未来能源:可再生能源生产的自动化

可再生能源的大规模扩张需要更快、更经济地生产和安装风力涡轮机叶片和太阳能电池板等大型部件。

风能:在风力涡轮机叶片的生产过程中,机器人用于后处理(修边、打磨、填充),从而提高质量并减轻工人的健康负担。在自动纤维铺放 (AFP) 工艺中,机械臂精准铺放碳纤维或玻璃纤维条,以生产更轻、更稳定的转子叶片。专用机器人系统负责叶片根部的加工(锯切、铣削、钻孔),与传统机器相比,可将生产周期缩短高达 50%。

太阳能:像 Charge Robotics 和 Terabase 这样的公司正在开发移动“工厂”,能够在太阳能发电场施工现场直接自动完成太阳能组件的预组装和安装,从而有望使生产率翻倍。AES 的“Maximo”机器人利用人工智能、激光雷达和机器视觉技术,自动完成太阳能电池板的重型起重和安装,从而将时间和成本降低高达 50%。Comau 的 Hyperflex 系统是一个安装在半挂车上的移动工厂,可以直接在现场组装和安装太阳能跟踪器。

重工业现代化:造船和航空航天

造船业:这个传统上自动化程度较低的行业正开始采用移动式重型机器人。MR4Weld 由柯马与芬坎蒂尼造船厂合作开发,是一款自主移动式焊接机器人,能够在造船厂的非结构化环境中导航,对大型船体部件进行焊接作业。这为巨型钢结构的装配带来了更高的灵活性和效率。

航空航天:高精度重型机器人用于钻孔、铆接和连接大型飞机部件(如机翼和机身部分),这些部件需要最高水平的精度和可重复性。

闭环:循环经济中的作用

可持续发展目标和欧盟法规正在推动对复杂产品进行高效回收和再制造的需求。

自动拆卸:重型机器人非常适合拆卸大型和重型产品。

电动汽车电池:由于其重量大且存在潜在危险(电气和化学),机器人辅助拆卸电动汽车电池对于安全且经济地回收至关重要。研究项目正在开发能够自动分离电池模块和电池单元的机器人单元。

大型电子设备和电机:弗劳恩霍夫研究所正在研发机器人系统,利用人工智能和机器视觉技术自动拆解电脑、洗衣机和电机,回收铜和稀土磁铁等有价值材料。这是迈向“城市采矿”的重要一步。

这些新的应用领域有一个共同点:它们将机器人从高度结构化、可预测的工厂车间环境转移到动态、非结构化且通常条件恶劣的“现场”。这种环境变化是人工智能、传感和机电一体化技术发展的主要驱动力。技术挑战正从优化重复性动作转向管理不确定性。未来的成功将不再依赖于速度或精度的渐进式提升,而更多地依赖于环境感知、自主导航和自适应任务规划方面的突破。

我们的推荐: 🌍 无限覆盖 🔗 网络化 🌐 多语言 💪 强劲销售: 💡 策略真实 🚀 创新与直觉相遇 🧠 直觉

当一家公司的数字形象决定其成功时,面临的挑战是如何使这种形象真实、个性化和影响深远。 Xpert.Digital 提供了一种创新的解决方案,将自己定位为行业中心、博客和品牌大使之间的交叉点。 它将传播和销售渠道的优势结合在一个平台上,并可以以 18 种不同的语言进行发布。 与合作伙伴门户网站的合作以及在 Google 新闻和包含约 8,000 名记者和读者的新闻分发列表上发布文章的可能性,最大限度地提高了内容的覆盖范围和可见性。 这是外部销售和营销(SMarketing)的一个重要因素。

更多相关信息请点击这里:

发展、机遇、障碍:重型机器人战略

协作前沿:高有效载荷下的安全人机交互

一种新兴的、乍一看似乎自相矛盾的趋势是将协作原则应用于能够施加潜在致命力量的机器人。这一发展正在将重型机器人从孤立的机器转变为强大的队友。

超越牢笼:合作的光谱

传统的安全理念是在防护围栏内操作重型机器人,这种做法效率低下,并且会将人机任务严格区分开来。然而,现代人机协作 (HRC) 并非一个单一的概念,而是一个涵盖范围广泛的概念,从简单的共存(当人进入其工作空间时机器人会停止)到紧密协作(人机同时在同一工件上工作)。

这种方法的关键优势在于,与传统的轻型协作机器人不同,具备 HRC 功能的工业机器人不受有效载荷、速度或精度的限制。因此,它们兼具工业机器人的高性能和协作应用的灵活性,实现了两者的最优结合。

安全重型HRC关键技术

通过先进的传感器技术和智能控制功能的结合,重型机器人的安全HRC成为可能。

先进的安全传感:安全人机协作 (HRC) 的基础在于系统能够检测人类的存在和意图。这通过安全认证的激光扫描仪、3D 摄像头,甚至在机器人周围形成动态多层保护场的压力感应地板来实现。

速度与间隔监控 (SSM):这是一种关键的协作方法,其中机器人的速度与其与人类的距离成反比。如果人类靠近,机器人就会减速。如果人类距离过近,机器人就会进入安全监控的停止状态。这使得交互流畅高效,不受物理障碍的影响。

功率和力限制 (PFL):尽管由于重载机器人的高惯性,实现这一点颇具挑战性,但先进的控制系统和每个关节中的扭矩传感器,即使是大型机器人也能在特定任务中以力限制模式运行。如果遇到意外接触,它们会立即停止。此功能通常用于手动引导或交接任务。

标准化与风险评估:安全 HRC 应用的实施受 EN ISO 10218 和技术规范 ISO/TS 15066 等标准的约束。始终确保对整个应用(包括机器人、夹持器、工件和周围环境)进行仔细的风险评估是基本前提。即使是本身安全的机器人也可能操作危险的工具。

这些发展正在引领“协作机器人”一词的重新定义。传统上,该术语与小型、轻便且本质上安全的机械臂同义。协作功能与重型工业机器人的集成正在打破这一范式。“协作”正从名词(一种机器人,“协作机器人”)演变为形容词或功能集(“协作机器人应用”)。未来不再在于“协作机器人”和“工业机器人”之间的二元选择,而在于选择具有适当有效载荷和性能的工业机器人,并为其配备特定应用所需的协作安全功能。这极大地扩展了人机协作 (HRC) 的潜力,使其能够应用于此前无法进行紧密人机协作的领域,例如重型装配或物流。

RaaS 解释:企业如何降低机器人的进入门槛

在技术创新和新领域扩张的推动下,重型机器人市场有望持续增长。然而,为了成功实施,企业必须做出超越单纯技术评估的战略决策。

市场规模和增长预测

全球工业机器人市场规模庞大,且发展迅速。市场规模预测因分析范围和方法而异,但总体呈现积极趋势:

- 一项分析预测,该数字将从 2024 年的 339 亿美元增长到 2030 年的 605 亿美元,复合年增长率 (CAGR) 为 9.9%。

- 另一项研究预计,到 2029 年,该数字将从 169 亿美元(2024 年)增长至 294 亿美元(复合年增长率为 11.7%)。

- 第三个预测是预计该数字将从 2024 年的 199 亿美元增长至 2032 年的 555 亿美元(复合年增长率为 14.2%)。

重型机器人平台的特定市场规模预计到2024年将达到3.335亿美元,预计到2030年将达到4.46亿美元(复合年增长率为5.0%)。与整体数据的差异凸显了重型机器人在整个市场中是一个高价值但规模较小的细分市场。

根据国际机器人联合会(IFR)的数据,2023年全球工业机器人运行保有量将达到创纪录的428万台,较上一年增长10%。尽管2024年市场出现暂时萎缩,但预计2025年将恢复长期增长趋势。亚洲,尤其是中国,仍然是全球最大且增长最快的市场,占新增安装量的70%。

主要增长动力和障碍

增长动力:

- 熟练劳动力短缺和人口结构变化:在许多工业化国家,合格工人的短缺正在推动体力要求高且重复性任务的自动化。

- 工业4.0和智能制造:生产的网络化、数字化需要智能、灵活的机器人作为核心部件。

- 新兴行业的发展:增长日益受到汽车行业以外行业的推动,例如物流、建筑和可再生能源。

- 可持续性和回流:机器人提高了材料效率,减少了浪费,并实现了具有成本效益的国内生产。

障碍:

- 初始投资高:机器人、其集成和必要外围设备的成本是一个重大障碍,尤其是对于中小型企业 (SME) 而言。

- 集成复杂性:尽管界面更加友好,但将机器人集成到现有的遗留系统中并确保互操作性仍然具有挑战性。

实施的战略要务

对于考虑使用重型机器人的公司来说,以下战略考虑至关重要:

- 将重点从资本支出 (CAPEX) 转向总体拥有成本 (TCO) 和投资回报率 (ROI):投资决策不应仅仅基于购置价格。全面分析总体拥有成本 (TCO)(包括能耗、维护和可用性)以及投资回报率 (ROI)(由更高的吞吐量、更优的质量和更低的人工成本驱动),至关重要。

- 利用新的商业模式:机器人即服务 (RaaS) 等模式允许公司将机器人功能租赁作为运营费用而不是资本投资,从而降低了初始投资门槛。

- 投资于员工发展:简化编程并不意味着消除对熟练员工的需求。相反,它将所需的技能从纯代码编程转移到更高级别的任务,例如流程优化、系统监控和维护。公司必须投资于员工培训,以便有效地管理和与这些智能机器协作。

- 优先考虑软件和生态系统:选择机器人时,制造商的软件平台、用户友好性以及合作伙伴生态系统的广度应是关键标准。强大的生态系统能够提供预先集成的解决方案,并确保投资能够应对不断变化的需求,并具有前瞻性。

我们随时为您服务 - 建议 - 规划 - 实施 - 项目管理

☑️ 为中小企业提供战略、咨询、规划和实施方面的支持

☑️ 创建或调整数字战略和数字化

☑️国际销售流程的扩展和优化

☑️ 全球数字 B2B 交易平台

☑️ 开拓业务发展

我很乐意担任您的个人顾问。

您可以通过填写下面的联系表与我联系,或者直接致电+49 89 89 674 804 (慕尼黑) 。

我很期待我们的联合项目。

Xpert.Digital—— Konrad Wolfenstein

Xpert.Digital 是一个专注于数字化、机械工程、物流/内部物流和光伏的工业中心。

凭借我们的360°业务发展解决方案,我们为知名企业提供从新业务到售后的支持。

市场情报、营销、营销自动化、内容开发、公关、邮件活动、个性化社交媒体和潜在客户培育是我们数字工具的一部分。

您可以通过以下网址了解更多信息: www.xpert.digital - www.xpert.solar - www.xpert.plus