智能仓储:物流机器人的竞赛

语言选择 📢

发表于:2021年9月28日 /更新,发表于:2021年9月28日 - 作者: Konrad Wolfenstein

优化您自己的仓库物流是大多数公司核心业务的一部分,而不仅仅是邮购业务 - 同时它通常也是最大的成本因素之一。由于其复杂性,该领域的改进是公司必须面对的最困难且通常成本密集的任务之一。为了提高流程效率,一种选择是使用自动物料流和输送系统实现仓库自动化,其中货物存储在最先进的货架仓库中。

但货物如何从那里到达拣货站呢?

仓库工作人员通常会在此时部署,并被派出携带移动扫描仪收集要分拣的物品。该解决方案除了高昂的人员成本之外,还带来时间灵活性方面的限制(关键字全天候拣选)以及拣选准确性方面的缺点。

内部物流提供商还开发了解决方案来提高拣选率,从而提高拣选速度。航运物流公司依赖水平转盘仓库的使用。它们将所需的物品直接运送到拣选地点。通过在工作场所自动控制产品供应,员工可以专注于其他活动,例如包装货物,这已经带来了更高的速度和准确性。此外,仓库员工免去了繁琐的步行前往零散货物的麻烦,缩短了步行距离,也增加了工作场所的人体工程学。

当然,技术的发展并不会就此停止,而是继续不断进步。市场上已经有几种系统可以在自主小型机器人系统的帮助下实现动态仓储和拣选,以节省资源的方式接管工作。

Kiva Robotics – 先驱

该领域的先行者是美国公司Kiva ,该公司成立于2003年,因其突破性的新发展迅速引起美国物流界的关注;他们的版本不需要任何传送带、自动化高架仓库或新型运输车,而是专注于小型自主机器人,它们在仓库中滚动,并在每个点拾取小货架,以便将它们运输到包装处站。物品被取走后,货架自动返回,机器人寻找下一个目标。

这项任务不是向仓库员工发送提货清单或移动扫描仪,而是由小型橙色机器人接管,该机器人借助其集成提升技术,运输包含所需货物的整个(小)货架。无需拾取单个物品,只需将整个货架运输到适当的位置即可。这意味着仓库几乎一直在运转,而驻扎在拣选点的仓库工人的任务是简单地从已运入的货架上取出所需的产品。

正如电子控制仓库物流系统时代的任何地方一样,艺术在于整个系统的软件,它引导机器人在正确的时间到达正确的地点。在拥有数千个货架的仓库中使用数百台机器人来避免即将到来的交通拥堵显然不是一件容易的事。正是几乎无限的可扩展性和灵活性使得这个系统对用户来说如此有趣。

除了充足的电力和投资合适的机器人、货架以及平坦的表面之外,Kiva 解决方案几乎不需要任何其他要求。相反,现在雇用仓库工人时必不可少的许多因素都被消除了。这意味着所使用的存储区域不需要照明或加热;该机器人还可以在完全黑暗和远低于劳动法规定的任何温度的情况下工作。除了搬运和订单拣选之外,这里不再需要人工;这相当于减少了仅对机器人电池寿命的物理限制。法定的工作时间和休息时间以及疲劳或分心等因素在存储过程中不再具有任何重要性。据Kiva 称,该系统将仓库工人的生产力提高了三到四倍。

所有这些优势无疑是 Kiva 系统已在美国许多顶级邮购公司使用的原因之一。对于其中一家(迄今为止最大的公司)——亚马逊来说,该公司的概念非常有趣,以至于在 2012 年该技术在德国市场推出后不久就收购了该公司。

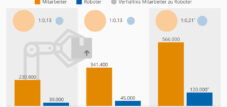

收购 Kiva 后,亚马逊大幅提高了产量,因为仅其自身的机器人需求(估计亚马逊全球仓库的需求量为 18,000 台)就比该公司成立以来总产量高出约三倍。因此,向感兴趣的第三方出售该系统将不得不暂时推迟。

德国正在发生什么?

现在还有一些德国机械工程师正在研究类似的解决方案。 Grenzbach是这方面的先驱之一,该公司声称能够利用其新开发的 G-Com 系统将订单拣选工作量减少高达 70%。

巴伐利亚机械工程公司的 G-Com 解决方案也基于移动敏捷的机器人(即所谓的搬运机器人),它们可以在仓库中独立操纵。由于小型机器人的电机通过感应充电,因此它们可以连续运行,从而消除了因在充电站花费时间而损失的时间。在 Grenzbach 开发的软件控制下,搬运车行驶到指定的货架,将其提升并将货物移动到符合人体工程学且可灵活配置的拣选站,仓库工作人员在拣选站取出物品并准备运输。货架的布局设计为完全可变,因此可以存储各种尺寸和重量的物品。因此,它们非常适合存储异构产品以及经营范围广泛的提供商。

但自动化还具有其他优势:虽然使用传统系统,仓库工人通常每天必须行驶 15 甚至 18 公里,但采用机器人解决方案,他们可以在拣选站保持静止,而不会造成太大的体力负担,从而实现货到人系统员工出行时间大幅减少。Grenzbach 介绍,与传统解决方案相比,拣选时间减少了约 55%。此外,货架上的定位和搜索时间减少了15%左右,效率提高了70%。由于仅进行物品的纯粹拣选和存储过程,因此人员成本显着降低。此外,由于流程的简化,员工的培训时间也缩短至一两天。

有了 G-Com,存储区域不再需要照明、通风或加热。这里只有拣货区的面积必须符合法定要求;通常只影响整个存储区域的 10% 左右,因此可以显着节省能源消耗。

无需感应回路来控制承载装置,这使得应用极其灵活,并且还使存储系统的移动变得经济高效且简单。

德国设备制造商Eisenmann向 Kiva 和 G-Com 提供 Logimover 工业卡车,该卡车采用双滑系统运行,重量仅为 60 公斤。这款无人驾驶且机动性极高的车辆配备了强大的锂离子电池概念,可以在最小的空间内以每秒一米的速度运输重达一吨的货物,从而有助于优化运输和仓储物流流程。移动机器人由两个并行运行的运行装置组成,它们在标准托盘下独立操纵,使用光学引导系统将其提升并运输到指定目的地。监控和控制车辆整个路径的复杂软件确保了两个独立跑步者的同步。

据该公司称,Logimover 适用于内部物流的各种任务,从为机器提供材料,到所有类型货物的存储和检索,再到复杂的拣选任务。 Logimover 的撬装概念以及创新的控制和驱动系统现已受到欧洲专利的保护。

Neobotix又迈出了一步:凭借 MT-400,该公司在 2014 年的 Automatica 展会上展示了另一款自主移动机器人,该机器人被开发为一种经济高效、高度灵活的运输系统。由于其紧凑的设计,MT-400 还可以穿过非常狭窄的过道,在这些过道中不需要地板标记或其他安装来确定车辆的方向。相反,导航系统依赖于已安装的激光扫描仪的信息,这使得机器人能够独立避开障碍物并对不可预测的情况做出反应。

一个自我控制、思考的仓库机器人?从这里开始,迈向自主操作整体解决方案的一步似乎并不遥远,该解决方案将在某种程度上使仓库中完全不需要人工。

物流机器人?谁需要这样的东西?

Kiva的系统由于其高水平的自动化和灵活性,专门针对快速增长的电子商务和多渠道市场的需求量身定制。

造成这种情况的主要原因是:

多种产品的最佳处理

由于其灵活且可扩展的设计,移动助手主要适用于将各种不同货物组合在一起的仓库和订单拣选操作。因此,它们非常适合邮购和多渠道零售公司以及活跃于电子商务行业的履行服务提供商的物流解决方案。在这里,他们可以利用效率优势,满足零售商不断增长的对缩短交货时间和永久降低成本的需求。

灵活运用

通过所提供的系统,几乎所有物品都可以存储,只要不超过底盘的最大尺寸即可。货架还可根据需要配备托盘、抽屉、挂杆等,因此可以灵活适应产品范围的要求。通过这种方式,它们有助于更有效地利用可用存储空间,因为每个区域都可以用作移动货架的存储区域。由于其技术安装要求较低,因此可以轻松集成到现有仓库建筑中。

快速部署时间

通过立即在拣选站提供货物,订单的处理时间可缩短至几分钟。时间优势考虑到次日交付和当天交付

结论

当然,利用小帮手还是可以的! – 设定边界。快速移动的物品将继续最有效地存储在拣选站附近的托盘上。 Kiva & Co. 目前无法处理超现代仓储升降系统、高架和转盘式货架的操作或非常重或大体积货物的运输。从中期来看,将出现混合解决方案,其中不同的系统并行运行并相互补充。但这些设备已经可以为显着提高仓库物流效率做出重大贡献。