优化仓储物流是大多数公司(不仅限于邮购行业)的核心业务活动,同时也是其最大的成本驱动因素之一。由于其复杂性,这方面的改进往往是企业面临的最困难、成本最高的任务之一。为了简化流程、提高效率,采用自动化物料流和输送系统,并将货物存储在最先进的货架系统中,实现仓库自动化是一种可行的方案。

但是货物如何从那里运送到拣货站呢?

通常情况下,仓库工人会在此时被派往现场,携带移动扫描仪收集待拣选的商品。这种方案除了人员成本高昂外,在时间灵活性方面也存在局限性(关键词:全天候拣货),而且尽管采用了最先进的扫描技术,拣货准确率方面仍然存在不足。

内部物流供应商也开发了多种解决方案来提高拣货效率,从而提升订单拣货速度。例如,他们正在为运输物流部署水平旋转式存储系统。这些系统可将所需物品直接运送到拣货位置。产品自动送达工作站,使员工能够专注于其他任务,例如货物包装,从而显著提高速度和准确性。此外,仓库员工无需再耗费时间从分散的位置取货,这不仅减少了步行距离,还改善了工作场所的人体工程学。

当然,技术发展并非止步于此,而是持续推进的。目前市面上已有多种系统,利用自主小型机器人系统实现动态仓储和拣货,以资源高效的方式完成必要任务。

Kiva Robotics——先驱者

该领域的先驱是美国公司Kiva ,该公司成立于2003年,凭借其突破性的创新迅速引起了美国物流行业的关注。他们的系统完全摒弃了传送带、自动化高架仓库或新型运输车,而是专注于小型自主机器人。这些机器人穿梭于仓库中,在每个位置拾取小型货架,并将其运送到包装站。物品取出后,货架会自动返回原位,然后机器人前往下一个目的地。

仓库工人不再需要携带拣货单或移动扫描仪外出拣货,这项工作由一台小型橙色机器人承担。该机器人利用其集成的升降机构,将装有所需货物的整个(小型)货架运送到指定位置,而不是逐个拣选商品。这样一来,仓库几乎处于持续运转状态,而驻守在拣货站的仓库工人只需负责从送达的货架上取出所需的商品即可。

与所有电子控制的仓库物流系统一样,关键在于整个系统的软件,它引导机器人在正确的时间到达正确的位置。在可容纳数千个货架的仓库中使用数百台机器人时,避免潜在的瓶颈显然并非易事。而正是这种近乎无限的可扩展性和灵活性,使得该系统对用户如此具有吸引力。

除了充足的电力供应和对合适的机器人、货架及平整地面的投资外,Kiva解决方案几乎不需要其他任何前提条件。相反,它消除了当今仓库工人运营中许多必不可少的因素。例如,存储区域无需照明或加热,因为机器人即使在完全黑暗且远低于劳动法规定温度的环境下也能运行。除了拣货和包装之外,不再需要人工;这相当于将物理限制因素降至仅剩机器人的电池续航时间。法定的工作时间和休息时间,以及疲劳或注意力分散等因素,在存储过程中几乎不会产生影响。据Kiva,该系统可将仓库员工的生产力提高三到四倍。

所有这些优势无疑是Kiva系统已被众多美国顶级在线零售商采用的原因之一。其中规模最大的亚马逊尤其看中了这一商业模式,于2012年收购了Kiva公司,当时这项技术刚刚进入德国市场。

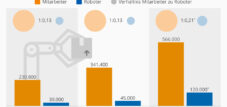

收购Kiva后,亚马逊大幅提高了机器人产量,仅其自身对机器人的需求——预计亚马逊全球仓库需要18000台——就相当于该公司自成立以来总产量的三倍左右。因此,目前不得不暂停向有意向的第三方出售该系统。

德国那边发生了什么?

与此同时,多家德国机械制造商也在研发类似的解决方案。其中一家先行者是格伦策巴赫公司(Grenzebach ),该公司声称其新开发的G-Com系统可以将拣货工作量减少高达70%。

这家巴伐利亚机械工程公司提供的G-Com解决方案也依赖于移动灵活的机器人——即所谓的“搬运机器人”(Carrys)——它们可以在仓库内自主移动。由于这些小型机器人的电机采用感应式充电,因此可以持续运行,无需在充电站进行充电。在格伦策巴赫公司开发的软件控制下,“搬运机器人”会驶向指定的货架,将其抬起,并将货物运送到符合人体工程学且可灵活配置的拣货站。仓库工人会在那里提取货物并准备发货。货架本身的布局设计也具有极高的灵活性,可以存储不同尺寸和重量的货物。因此,它们非常适合存储异质产品,也适合产品种类繁多的供应商。

但自动化还带来了其他优势:传统仓库系统中的工人每天往往需要行走15甚至18公里,而机器人解决方案则允许他们无需承受巨大的体力消耗,即可在拣货站保持静止,从而大幅减少员工的行走时间。据格伦策巴赫(Grenzebach),与传统解决方案相比,拣货时间缩短了约55%。此外,货架上的定位和搜索时间也减少了15%,效率提高了70%。由于只有实际的拣货和存储环节需要人工操作,因此人力成本显著降低。此外,简化的流程还将员工培训时间缩短至仅需一两天。

采用G-Com系统后,存储区域不再需要照明、通风或供暖。只有拣货区需要满足相关法规要求;这通常只影响总存储面积的10%左右,因此可显著节省能源。

控制 Carrys 不需要感应回路,这使得应用非常灵活,并且也应该使存储系统的搬迁变得经济高效且简单。

德国工程机械公司艾森曼(Eisenmann)凭借其Logimover轻型双滑橇工业车辆,正与Kiva和G-Com展开竞争。Logimover重量仅为60公斤,配备强大的锂离子电池系统,是一款无人驾驶且机动性极强的车辆,能够在狭小空间内以每秒一米的速度运输重达一吨的货物,从而帮助优化运输和仓储物流流程。这款机器人车辆由两个平行的滑橇组成,它们能够自主地在标准托盘下方移动,将其抬起,并利用光学导航系统将其运送到指定目的地。先进的软件系统能够同步两个独立的滑橇,监控并控制车辆的整个行驶路径。

据该公司称,Logimover适用于各种内部物流任务,从向机器供应物料、存储和提取各种货物到复杂的订单拣选,均可胜任。Logimover的滑橇式设计及其创新的控制和驱动系统目前已在欧洲获得专利保护。

Neobotix更进一步:在2014年德国自动化展(Automatica 2014)上,该公司推出了MT-400,这是一款旨在打造经济高效、高度灵活的运输系统的自主移动机器人。凭借其紧凑的设计,MT-400即使在非常狭窄的通道中也能自由穿行,无需地面标记或其他辅助设施进行定位。其导航系统依靠集成激光扫描仪提供的信息,使机器人能够自主避开障碍物并应对突发情况。

一台能够自我控制、思考的仓库机器人?从这里出发,迈向最终完全取代人工的自主运行整体解决方案似乎并不遥远。

物流机器人?谁需要那玩意儿?

Kiva的系统各有不同,但由于其高度自动化和灵活性,它们都是专门为满足快速增长的电子商务和多渠道市场的需求而设计的。

主要原因如下:

对广泛的产品系列进行最佳处理

由于其灵活且可扩展的设计,这些移动单元主要适用于仓库和拣货作业,能够从广泛的产品系列中拣选各种类型的货物。因此,它们非常适合邮购和多渠道零售商以及活跃于电子商务领域的履约服务提供商提供的物流解决方案。在这些应用中,它们可以充分发挥其效率优势,满足零售商对更短交货时间和持续降低成本日益增长的需求。

灵活部署

利用这些系统,几乎任何物品都可以存放,只要其尺寸不超过底盘的最大尺寸即可。货架还可以根据需要配备料箱、抽屉、挂杆等配件,从而灵活适应不同的产品系列需求。这有助于更有效地利用现有存储空间,因为任何区域都可以用作移动货架的存储空间。由于其安装技术要求极低,因此可以无缝集成到现有仓库建筑中。

快速部署时间

拣货站货物的即时供应将订单处理时间缩短至几分钟。这一时间优势满足了日益增长的超快速交付需求——关键词是次日达和当日达。

结论

这些小型辅助设备的使用仍然。周转快的物品可能仍然最有效地存放在拣货站触手可及的托盘上。操作最先进的仓储升降系统、高位货架和旋转货架,或者运输非常重或体积庞大的货物,也是Kiva & Co.目前尚无法胜任的。因此,在中期内,混合解决方案将是最合适的选择,即不同的系统并排运行,相互补充。然而,即使是现在,这些设备也能为大幅提高仓库物流效率做出显著贡献。