Опубліковано: 18 липня 2025 р. / Оновлено: 18 липня 2025 р. – Автор: Konrad Wolfenstein

Нестача робочої сили? AS/RS та автоматизація складу: ключ до збільшення потужності на 85% та значної економії коштів – Креативне зображення: Xpert.Digital

Від фактора вартості до стратегічного ресурсу: сучасні складські технології

Трансформація ланцюга поставок: 5 ключів до гнучкості

У сучасному динамічному економічному середовищі компанії стикаються з монументальним завданням зробити свої ланцюги постачання більш гнучкими, ефективними та стійкими. Склад, який колись був лише фактором витрат, тепер є центром стратегічних міркувань. Автоматизація, зокрема завдяки використанню автоматизованих систем зберігання та вилучення (AS/RS), більше не є футуристичним баченням, а операційною необхідністю. Ця стаття слугує поглибленим дослідженням, спрямованим на висвітлення кожного критичного аспекту технології AS/RS та навколишньої екосистеми. Мета полягає в тому, щоб надати стратегічним керівникам надійну, засновану на даних основу для однієї з найважливіших інвестицій у сучасну інтралогістику.

Стратегічний імператив автоматизації складів

Чому автоматизація складів, особливо за допомогою AS/RS, стала таким критичним та нагальним питанням для сучасного бізнесу?

Терміновість удосконалення автоматизації складів випливає з поєднання кількох фундаментальних та незворотних ринкових сил. Ці сили взаємодіють, створюючи операційний тиск, який ручні процеси ледве можуть витримати.

По-перше, ми спостерігаємо безпрецедентне зростання в логістичному секторі. Прогнозується, що світовий ринок складського зберігання та дистрибуції досягне обсягу 650 мільярдів доларів США до 2026 року, що буде зумовлено високими темпами зростання приблизно на 8%. Саме це зростання вимагає значного масштабування потужностей, чого важко досягти за допомогою традиційних методів.

По-друге, бум електронної комерції є вирішальним каталізатором структурного зрушення у вимогах. Очікується, що до 2025 року електронна комерція становитиме 22% світових роздрібних продажів. Це радикально змінює профілі замовлень: замість великих поставок палет до кількох магазинів, центри виконання замовлень тепер повинні обробляти величезну кількість менших, складніших замовлень з коротшими термінами доставки окремим кінцевим клієнтам. Ця складність посилюється тим фактом, що виконання замовлень в електронній комерції вимагає до трьох разів більше складських площ, ніж традиційна роздрібна логістика, що робить оптимізацію простору абсолютним пріоритетом. Як результат, 40% компаній планують інвестувати в автоматизацію, щоб задовольнити цей попит.

По-третє, компанії працюють на дедалі жорсткішому ринку праці. Зростання вартості робочої сили та гостра нестача доступних працівників для виконання повторюваних та фізично вимогливих складських завдань створюють значні операційні труднощі. Тому майже 60% операторів складів планують цілеспрямовані інвестиції в технології автоматизації, такі як AS/RS та робототехніка, протягом наступних двох років, щоб підвищити продуктивність та зменшити залежність від скорочення робочої сили.

Зрештою, пандемія COVID-19 виявила крихкість глобальних ланцюгів поставок та підкреслила необхідність стійкості. Компанії усвідомлюють, що автоматизація є ключовим фактором зміцнення їхніх ланцюгів поставок. Вона зменшує вразливість до нестачі робочої сили та дозволяє швидко адаптуватися до непередбачуваних коливань попиту, таких як ті, що спостерігалися під час пандемії.

Ці чотири чинники – зростання ринку, складність електронної комерції, нестача робочої сили та попит на стійкість – формують «рух операційних кліщів», який робить ручні процеси дедалі нестійкішими. Тому автоматизація за допомогою AS/RS більше не є необов'язковим заходом підвищення ефективності, а стратегічною необхідністю для забезпечення операційної спроможності та конкурентоспроможності. Інвестиції перетворюються з простого заходу скорочення витрат на вирішальний фактор зростання бізнесу та задоволення клієнтів.

Що ж таке автоматизована система зберігання та пошуку (AS/RS) і які фундаментальні переваги вона обіцяє?

Автоматизована система зберігання та пошуку (AS/RS) – це комп’ютерно-керована система, яка керує зберіганням та пошуком товарів з мінімальним втручанням людини. Вона являє собою складне поєднання апаратного та програмного забезпечення. Апаратне забезпечення зазвичай включає стелажні конструкції, штабелювальні крани, човники, роботів та конвеєрну технологію, тоді як програмне забезпечення складається з систем управління складом (WCS), систем виконання складських операцій (WES) та систем управління складом (WMS), які координують усі дії.

Фундаментальні переваги AS/RS можна підсумувати в кількох ключових областях, які виходять далеко за рамки простого підвищення ефективності:

- Ефективне використання простору: Мабуть, найочевиднішою перевагою є значне покращення щільності зберігання. Використовуючи вертикальну висоту будівлі, AS/RS максимізують місткість зберігання на заданій площі. Це зменшує потребу в дорогих розширеннях будівель або додаткових місцях розташування.

- Збільшення пропускної здатності: Завдяки автоматизації процесів зберігання та вилучення, системи AS/RS можуть переміщувати значно більший обсяг товарів на годину, ніж ручні системи. Це має вирішальне значення для обробки пікових навантажень та забезпечення швидких термінів доставки.

- Підвищена точність комплектування: людська помилка під час комплектування замовлень є однією з основних причин витрат та невдоволення клієнтів. AS/RS працюють з точністю, контрольованою комп'ютером, що забезпечує практично безпомилковий комплектування замовлень.

- Покращена ергономіка та безпека: AS/RS виконують фізично вимогливі, повторювані та потенційно небезпечні завдання, такі як підняття важких вантажів або робота на висоті. Це значно знижує ризик нещасних випадків на виробництві та покращує умови праці для працівників.

- Покращена безпека продукції та контроль запасів: Системи пропонують контрольований доступ до товарів та точне програмне відстеження кожного переміщення на складі. Це мінімізує ризик крадіжки, пошкодження та розбіжностей у запасах.

- Зменшення витрат на оплату праці та зменшення вузьких місць: Автоматизація значно зменшує залежність від ручної праці, що не лише знижує прямі витрати на заробітну плату, але й зменшує вразливість до нестачі робочої сили.

Ці переваги призводять до фундаментальної зміни парадигми у складських операціях. Традиційний принцип «людина до товару», коли працівники долають великі відстані в межах складу для комплектації товарів, замінюється принципом «товар до людини». У цій моделі AS/RS доставляє необхідні товари безпосередньо до стаціонарного, ергономічно оптимізованого робочого місця. Оскільки відстані, які працівники долають пішки, можуть становити до 50% їхнього робочого часу, ця зміна призводить до різкого підвищення продуктивності. Тому впровадження AS/RS — це більше, ніж просто оновлення технологій; це каталізатор, який змушує повністю переробити та стандартизувати складські процеси, тим самим забезпечуючи абсолютно новий рівень ефективності.

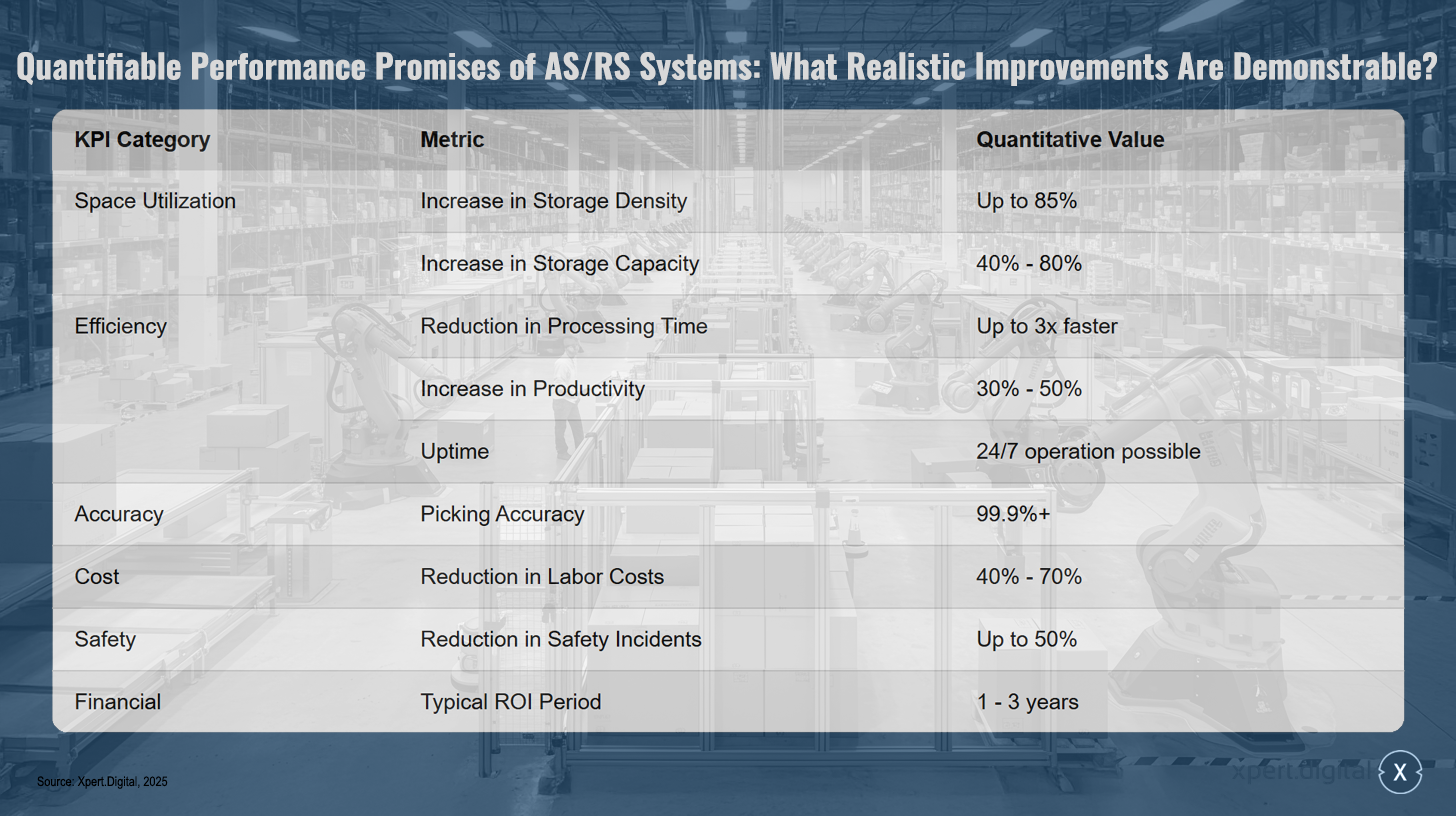

Чи можна підтвердити ці обіцяні переваги конкретними даними? Яких кількісних покращень показників може реально очікувати компанія?

Так, якісні перспективи технології AS/RS підтверджуються вражаючим набором кількісних даних про ефективність, перевірених у численних впровадженнях. Ці цифри складають основу будь-якого переконливого бізнес-кейсу.

Економія простору та щільність: Системи AS/RS можуть збільшити місткість зберігання на 40–80 % завдяки оптимальному використанню вертикального простору. У деяких конфігураціях, особливо в системах високої щільності, щільність зберігання може бути збільшена до 85 % порівняно з традиційними стелажними системами. Це означає, що на тій самій площі можна зберігати майже вдвічі більше товарів.

Точність: Точність систем з комп’ютерним керуванням забезпечує точність комплектування 99,9% або навіть вище. Це значення є не лише операційним показником, а й має значні фінансові наслідки. Зниження рівня помилок, наприклад, з 2% (типово для ручних систем) до 0,1% означає 20-кратне зменшення кількості дорогих повернень, повторних відправлень та незадоволених клієнтів.

Пропускна здатність та швидкість: Автоматизація вхідних та вихідних процесів призводить до скорочення часу обробки замовлень до трьох разів. Це дозволяє компаніям пропонувати пізніші терміни виконання замовлень, що є значною конкурентною перевагою в електронній комерції.

Витрати на оплату праці та продуктивність: Зменшення залежності від ручної праці призводить до зниження витрат на оплату праці на 40–70%. Водночас досягається підвищення продуктивності праці на 30–50%, оскільки решта працівників працюють на високоефективних робочих місцях за принципом «товар-людина».

Безпека: Мінімізуючи ручне переміщення та взаємодію між людьми та навантажувачами в проходах, кількість інцидентів, пов'язаних з безпекою, та нещасних випадків на робочому місці можна зменшити до 50%.

Час роботи: AS/RS розроблені для безперервної роботи та забезпечують цілодобову роботу без перерв або змін, максимізуючи використання інвестованого капіталу.

Окупність інвестицій (ROI): Завдяки цій значній економії та покращенню продуктивності, компанії, що інвестують в AS/RS, часто досягають окупності інвестицій лише за 1-3 роки. В одному задокументованому випадку ROI у 204% було досягнуто навіть з періодом окупності лише 6 місяців.

Ці кількісні переваги не слід розглядати окремо, а радше створювати позитивний зворотний зв'язок. Вища точність знижує витрати на усунення несправностей та підвищує лояльність клієнтів. Збільшена пропускна здатність дозволяє збільшити обсяги продажів з тією ж інфраструктурою та робочою силою. Поєднання цих ефектів не лише призводить до швидкої рентабельності інвестицій, але й створює стійку, важко скопійовану конкурентну перевагу. Склад перетворюється з простої необхідності на двигун прибутковості та зростання.

Кількісно вимірні обіцянки щодо продуктивності систем AS/RS: Які реалістичні покращення можна продемонструвати?

Кількісно вимірні обіцянки продуктивності систем AS/RS: Які реалістичні покращення можна продемонструвати? – Зображення: Xpert.Digital

Автоматизовані системи зберігання (AS/RS) пропонують вражаюче покращення продуктивності в різних сферах бізнесу. Аналіз ключових показників ефективності (KPI) показує значні переваги: з точки зору використання простору, компанії можуть збільшити щільність зберігання до 85% та ємність зберігання на 40-80%. Що стосується ефективності, ці системи дозволяють пришвидшити обробку до трьох разів та підвищити продуктивність на 30-50%.

Ще однією важливою перевагою є можливість цілодобової роботи, що максимізує безперервність складських процесів. Точність комплектування досягає вражаючих 99,9%, що значно перевершує ручні процеси. Оптимізація витрат також є ключовим аспектом: витрати на оплату праці можна зменшити на 40-70%. Крім того, системи AS/RS покращують безпеку на робочому місці, зменшуючи кількість інцидентів, пов'язаних з безпекою, до 50%.

З фінансової точки зору, типова окупність інвестицій (ROI) становить від одного до трьох років, що підкреслює довгострокову економічну привабливість цієї технології.

Партнер Xpert у складському плануванні та будівництві

Оновлення технологій: розумні системи ефективного складування

Технічний огляд: Анатомія сучасних рішень AS/RS

Які основні типи AS/RS, і для яких конкретних операційних сценаріїв кожен тип найкраще підходить?

Світ автоматизованих систем зберігання та пошуку різноманітний, і вибір правильної системи вирішально залежить від конкретних вимог бізнесу. Не існує універсально «найкращої» системи; радше, кожна технологія являє собою оптимізований компроміс між щільністю зберігання, пропускною здатністю та гнучкістю. Основні типи можна класифікувати наступним чином:

Одиничне завантаження AS/RS (піддон AKL)

Це класична форма AS/RS, призначена для обробки великих і важких вантажних одиниць, таких як піддони або контейнери з дротяної сітки. Складські та візьмовочні машини (SRM) переміщуються вузькими проходами, зберігаючи та витягуючи піддони з високих стелажів. Ця система ідеально підходить для буферного зберігання у виробництві, для зберігання сировини або консолідації готової продукції – сценаріїв з відносно невеликою кількістю одиниць товару, але великим обсягом на одну одиницю товару.

Mini-Load AS/RS (автоматизований контейнерний склад дрібних деталей)

Як аналог системи одиничного завантаження, система міні-завантаження призначена для обробки малих та середніх предметів у стандартизованих контейнерах, коробках або на лотках. Вона є основою багатьох рішень для комплектування товарів «від особи до особи» та ідеально підходить для застосувань з дуже високою різноманітністю SKU та високими вимогами до точності, як це типово для електронної комерції, фармацевтичної промисловості або логістики запасних частин.

Системи човників

Ця технологія являє собою подальший розвиток принципу міні-завантаження та пропонує максимальну гнучкість і масштабованість. Автономні човники рухаються незалежно на кожному рівні стелажної системи, тоді як окремі підйомники обробляють вертикальне транспортування. Таке роз'єднання горизонтального та вертикального руху забезпечує надзвичайно високу пропускну здатність. Човникові системи ідеально підходять для високодинамічних операцій електронної комерції з різкими коливаннями обсягів замовлень, оскільки продуктивність можна регулювати простим додаванням або видаленням човників. Деякі системи пропонують 100% масштабованість.

Вертикальні підйомні системи (VLM) та каруселі

Це герметичні рішення для зберігання високої щільності. VLM функціонують як шафа з двома рядами полиць та центральним витяжним механізмом, який переміщує потрібну полицю до ергономічного отвору. Каруселі обертаються горизонтально або вертикально, щоб доставити зберігані товари до оператора. Вони ідеально підходять для зберігання дрібних деталей у дуже обмеженому просторі, наприклад, безпосередньо на виробничій лінії, у майстернях або для запасних частин.

Кубічні системи зберігання (наприклад, AutoStore)

Ця архітектура пропонує максимально можливу щільність зберігання. Роботи рухаються вздовж сітки над блоком безпосередньо штабелованих контейнерів. Вони піднімають контейнери та, за необхідності, копають, щоб дістатися до контейнерів глибше. Оскільки проходи не потрібні, використання простору не має собі рівних. Ця система ідеально підходить для застосувань, де максимальне використання ємності зберігання на обмеженій площі є надзвичайно важливим, а також потрібна середня або висока пропускна здатність.

Вибір правильної системи – це глибоке стратегічне рішення. Він відображає очікування компанії щодо майбутнього обсягу бізнесу та його волатильності. Стабільне виробниче середовище може бути добре забезпечене надійною системою одиничного завантаження. Швидкозростаюча компанія електронної комерції, якій потрібно адаптуватися до непередбачуваних стрибків попиту, віддасть перевагу масштабованості та пропускній здатності човникової системи або щільності кубічної системи. Еволюція цих систем демонструє чітку тенденцію: відхід від монолітних, централізованих архітектур (одна RBG на прохід) до децентралізованих, стійких та гранулярно масштабованих систем (флоти човників або роботів), які краще оснащені для роботи з невизначеностями сучасної економіки.

Якщо ми глибше заглибимося в технологію, як насправді працюють основні механічні компоненти складських та вивантажувальних машин (у системах з тарними вантажами) та човників?

Щоб зрозуміти продуктивність та обмеження різних типів AS/RS, важливо дослідити їхні основні механічні компоненти. Філософія проектування складських та пошукових машин і човників принципово відрізняється.

Штабелювальні крани (ШКК)

RBG – це робочі конячки традиційних систем AS/RS для піддонів та контейнерів. Їхній принцип роботи монолітний та інтегрований.

Основний принцип та осі руху: Автоматизований керований транспортний засіб (AGV) – це високий транспортний засіб, встановлений на щоглі, який рухається вузьким проходом по одній рейці на рівні підлоги та часто з верхньою напрямною рейкою на стелажному даху. Його рух відбувається одночасно вздовж двох основних осей: горизонтально вздовж проходу (вісь руху) та вертикально вздовж щогли за допомогою підйомної каретки (вісь підйому). Здатність виконувати обидва рухи одночасно (діагональний рух) має вирішальне значення для мінімізації часу циклу.

Вантажопідйомний пристрій (ВВП): ВВП, який виконує фактичне зберігання та вивантаження, кріпиться до підйомної каретки. У палетних системах це зазвичай телескопічні вила, які висуваються на одинарну або подвійну глибину в відсіки стелажів, піднімають палету та втягують її. У системах міні-завантаження це можуть бути захоплення, присоски або невеликі телескопічні столи для контейнерів.

Конструкція щогли: Конструкція щогли є критичним фактором для стабільності та продуктивності. Однощоглові РБГ легші та потенційно енергоефективніші, але більш схильні до вібрацій на високих швидкостях або висотах, що може вплинути на точність позиціонування. Потрібна складна технологія контролю гасіння вібрацій.

Двощоглові гідроцикли (RBG) пропонують значно вищу жорсткість та стійкість, що робить їх кращим вибором для дуже високих застосувань (понад 40 метрів) або дуже важких вантажів. Однак така стійкість досягається ціною більшої власної ваги та, отже, більшого споживання енергії на розгін та гальмування.

Транспортні засоби для човників

Системи човників базуються на принципі децентралізації та розв'язки осей руху, що надає їм більшої динаміки та гнучкості.

Принцип розділення: На відміну від RBG, яка поєднує рух та підйом в одній машині, система човника розділяє ці функції.

Горизонтальне переміщення: Сам човник — це плоский, автономний транспортний засіб, що працює на акумуляторах. Він працює на рейках в межах одного рівня стелажної системи та повністю відповідає за швидке горизонтальне переміщення, щоб забрати контейнери або коробки з полиць та доставити їх до початку проходу.

Вертикальне переміщення: В кінці кожного проходу розташований один або декілька високопродуктивних підйомників. Вони піднімають човник (часто вже завантажений контейнером) і надзвичайно швидко транспортують його між різними рівнями стелажів і до місця підключення до конвеєрної системи передзони, де контейнери передаються на станції комплектування.

Ці різні механічні підходи мають глибокі наслідки. Вузьким місцем у системі автоматизованого керованого транспортного засобу (AGV) є сам AGV; час його циклу визначає продуктивність усього проходу. У човниковій системі потенційним вузьким місцем є ліфт. Конструкція системи спрямована на оптимальне використання цього вузького місця шляхом використання кількох човників, які по суті "живлять" ліфт. Це не тільки робить систему більш ефективною, але й дозволяє її масштабувати: якщо потрібна більша пропускна здатність, додаються додаткові човники, доки не буде досягнуто максимальної місткості ліфта. Це забезпечує гнучкість, яку монолітна система AGV забезпечити не може.

Шатл проти робота: яка система зберігання домінуватиме в галузі?

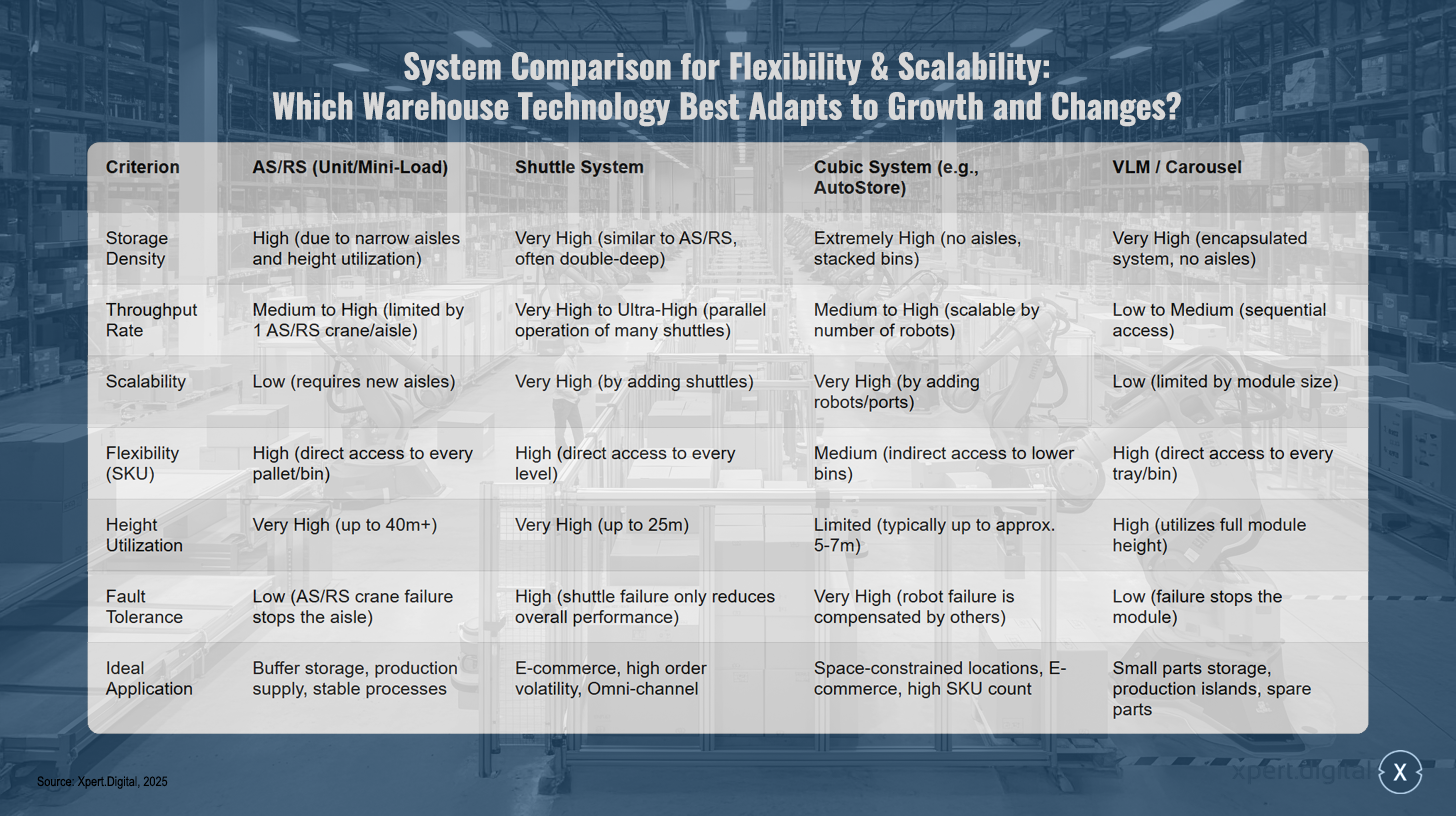

Як порівнюються провідні системні архітектури – на основі RBG, човникове та кубічне сховище – з точки зору критичних ключових показників ефективності, таких як пропускна здатність, щільність сховища та гнучкість?

Вибір конкретної архітектури AS/RS вимагає ретельного врахування трьох ключових параметрів продуктивності: щільності несучих каналів, пропускної здатності та гнучкості. Кожна технологія має свої специфічні сильні та слабкі сторони в цих областях.

Щільність зберігання

Щільність показує, скільки предметів можна зберігати на заданій площі поверхні.

Кубічні системи (наприклад, AutoStore): Вони пропонують найвищу щільність зберігання, особливо в будівлях з обмеженою висотою стелі (менше 12 метрів або 40 футів). Оскільки вони повністю усувають проходи та складають контейнери безпосередньо один на одного, практично не витрачається місце. Вони можуть збільшити місткість зберігання в чотири рази порівняно з ручними стелажними системами.

Системи човникового типу та RBG: ці системи досягають своєї високої щільності завдяки надзвичайно вузьким проходам та можливості використовувати повну висоту будівлі (часто до 25 метрів і більше). У дуже високих будівлях (понад 12-15 метрів) вони можуть досягти вищої щільності, ніж кубічні системи, оскільки останні не можуть повністю використовувати вертикальний розмір. Щільність можна додатково збільшити за допомогою подвійного або багаторівневого зберігання, але це обмежує прямий доступ до кожного окремого елемента та збільшує адміністративні витрати.

пропускна здатність

Пропускна здатність вимірює кількість операцій зберігання та пошуку за одиницю часу.

Системи човників: вони вважаються королями пропускної здатності. Завдяки розділенню осей руху та паралельному використанню багатьох транспортних засобів вони досягають найвищих показників продуктивності. Вони є кращим вибором для потреб дуже високої або надвисокої пропускної здатності, що є звичайним явищем у динамічному виконанні замовлень електронної комерції. Один підйомник може переміщувати до 400 контейнерів на годину.

Системи штабелювальних кранів: вони забезпечують стабільну, високу та дуже стабільну пропускну здатність. Однак продуктивність обмежена фізичними обмеженнями одного штабелювального крана на прохід. Типовий штабелювальний кран-піддон виконує приблизно 40 операцій зберігання та вилучення на годину. Вони добре підходять для стабільних процесів з передбачувано великими обсягами.

Кубічні системи: Досягають середньої та високої пропускної здатності. Продуктивність легко масштабується шляхом простого додавання більшої кількості роботів до мережі та встановлення додаткових портів комплектування. Обмежувальним фактором може бути необхідність видалення верхніх бункерів для доступу до нижніх («викопування»), що може збільшити час циклу для певних замовлень.

Гнучкість та масштабованість

Цей вимір описує здатність системи адаптуватися до змінних бізнес-вимог.

Системи човників та кубічні системи: забезпечують максимальну гнучкість. Пропускну здатність можна динамічно регулювати відповідно до зростання бізнесу, додаючи більше транспортних засобів (човників або роботів) до автопарку без необхідності змінювати базову структуру стелажів або сітки. Це дозволяє використовувати інвестиційну стратегію «плати за зростання».

Системи RBG: Вони значно обмеженіші у своїй масштабованості. Продуктивність безпосередньо пов'язана з кількістю проходів. Значне підвищення продуктивності зазвичай вимагає будівництва абсолютно нових проходів, що являє собою великі та суттєві інвестиції.

Вирішальним фактором, що пов'язує ці три виміри, є інфраструктура будівлі. Вибір технології та стратегія нерухомості нерозривно пов'язані. Компанія, яка бажає модернізувати існуючий склад з низькими стелями, ймовірно, віддасть перевагу неперевершеній щільності кубічної системи. І навпаки, компанія, яка планує нове будівництво на дорогій ділянці землі, може побудувати надзвичайно високий зал, щоб мінімізувати займану площу, та встановити човникову систему, щоб поєднати максимальну пропускну здатність з вертикальним використанням.

Порівняння систем щодо гнучкості та масштабованості: яка технологія зберігання даних найкраще адаптується до зростання та змін?

Порівняння систем щодо гнучкості та масштабованості: яка технологія зберігання даних найкраще адаптується до зростання та змін? – Зображення: Xpert.Digital

У логістиці та складських технологіях існують різні системні рішення, що відрізняються гнучкістю та масштабованістю. Детальне порівняння виявляє переваги та недоліки різних складських технологій.

Автоматизована система зберігання та пошуку (AS/RS) характеризується високою щільністю зберігання, що досягається завдяки вузьким проходам та оптимальному вертикальному використанню. Досягаючи висоти до 40 метрів, вона забезпечує прямий доступ до кожного піддону. Однак її масштабованість обмежена, і збій системи негайно зупиняє весь прохід.

Системи човників вражають дуже високою пропускною здатністю та чудовою масштабованістю. Паралельна робота кількох човників дозволяє їм гнучко реагувати на зміни. Вони досягають висоти до 25 метрів та пропонують високу відмовостійкість.

Кубічні системи, такі як AutoStore, ідеально підходять для місць з обмеженим простором. Вони досягають надзвичайно високої щільності зберігання без проходів і забезпечують дуже високу масштабованість завдяки додаванню роботів. Відмовостійкість дуже висока, оскільки відмову робота можуть компенсувати інші.

Вертикальні системи зберігання (VLM) або каруселі особливо підходять для зберігання дрібних деталей та виробничих комірок. Вони використовують повну висоту модуля, але мають нижчу пропускну здатність та обмежену масштабованість.

Вибір правильної системи залежить від конкретних вимог, таких як обсяг замовлення, вимоги до простору, стабільність процесу та гнучкість.

Які сенсорні технології формують «нервову систему» AS/RS, і як вони забезпечують необхідний рівень точності, безпеки та ефективності?

Сучасні автоматизовані керовані транспортні засоби (AGV) та автономні роботи, що взаємодіють з ними, – це складні мехатронні системи, функціонування яких залежить від складної «нервової системи», що складається з різних сенсорних технологій. Ці датчики надають дані, необхідні для точних рухів, безпеки персоналу та матеріалів, а також загальної ефективності системи.

Датчики положення

Вони є основою точного керування. Їхнє завдання полягає в постійному контролі точного положення рухомих компонентів, таких як складська машина в проході, підйомна каретка на щоглі або човник на своєму рівні. Це досягається за допомогою таких технологій, як лазерні датчики відстані, які вимірюють відстань до кінця проходу, кабельні енкодери, які вимірюють розмотування троса, або високоточні лінійні вимірювальні системи, які зчитують штрих-кодову стрічку, встановлену на стелажі. Без цієї міліметрової точності безпечний доступ до місць зберігання був би неможливим.

Датчики відстані та фотоелектричні датчики

Ця група датчиків виконує різноманітні завдання моніторингу та контролю. Вони функціонують як «очі та вуха» системи на близькій відстані.

Перевірка зайнятості місця: перед тим, як вантажна одиниця буде розміщена на складі, датчик перевіряє, чи цільове місце дійсно вільне, щоб уникнути зіткнень та неправильних бронювань.

Контроль присутності: Датчики на конвеєрній технології або на самому вантажозахоплювальному пристрої виявляють, чи контейнер або піддон правильно піднятий і чи присутній він.

Контроль нависання: одна з найважливіших функцій безпеки. Фотоелектричні датчики (світлові бар'єри) створюють віртуальну «рамку» навколо вантажної одиниці. Якщо частина вантажу виступає за межі цієї рамки, рух зупиняється, щоб запобігти зіткненню зі стелажною конструкцією.

Датчики зору (комп'ютерний зір)

Системи камер, часто поєднані з алгоритмами штучного інтелекту, надають AS/RS певний вид «бачення». Вони виходять за рамки простого виявлення присутності та дозволяють виконувати складніші завдання, такі як ідентифікація об’єктів, перевірка штрих-кодів або QR-кодів, контроль якості (наприклад, виявлення пошкодженої упаковки) та високоточне позиціонування під час наближення до місця зберігання.

LiDAR (виявлення та визначення дальності світла)

Ця технологія менш поширена в самих залізничних AS/RS, але набагато більш поширена в автономних мобільних роботах (AMR) з функцією вільного пересування, які транспортують товари до або з AS/RS. Датчики LiDAR сканують навколишнє середовище за допомогою лазерних імпульсів і створюють точну 2D або 3D карту хмари точок на основі часу проходження відбитого світла. Ця карта служить AMR для навігації та виявлення перешкод у режимі реального часу.

SLAM (Одночасна локалізація та картографування)

SLAM сам по собі не є датчиком, а є ключовим алгоритмом, який обробляє дані з датчиків (таких як LiDAR або камери). Він вирішує проблему «курки та яйця» автономної навігації: щоб визначити своє місцезнаходження на карті, роботу потрібна карта. Щоб створити карту, йому потрібно знати своє місцезнаходження. SLAM дозволяє роботу робити і те, і інше одночасно – створювати карту невідомого середовища та постійно відстежувати своє власне положення на цій карті.

Справжня сила сучасних автономних систем полягає в об'єднанні датчиків. Замість того, щоб покладатися на одну технологію, передові автономні магнітні резонатори (AMR) поєднують дані з різних датчиків. Наприклад, вони об'єднують високоточні вимірювання відстані LiDAR (що добре підходить для картографування стін та великих об'єктів) з даними зображень високої роздільної здатності з камер (що добре підходить для виявлення невеликих, плоских перешкод або читання знаків). Такий підхід створює надлишкове та набагато надійніше розуміння навколишнього середовища, що значно підвищує безпеку та надійність у динамічних складах, де люди та машини перебувають в одному просторі. Еволюція сенсорних технологій від простих датчиків положення до складного, об'єднаного сприйняття навколишнього середовища відображає еволюцію самої автоматизації складів — від жорстких, ізольованих систем до гнучких, спільних екосистем.

Ваш глобальний партнер з маркетингу та розвитку бізнесу

☑ Наша ділова мова - англійська чи німецька

☑ Нове: листування на вашій національній мові!

Я радий бути доступним вам та моїй команді як особистого консультанта.

Ви можете зв’язатися зі мною, заповнивши тут контактну форму або просто зателефонуйте мені за номером +49 89 674 804 (Мюнхен) . Моя електронна адреса: Вольфенштейн ∂ xpert.digital

Я з нетерпінням чекаю нашого спільного проекту.