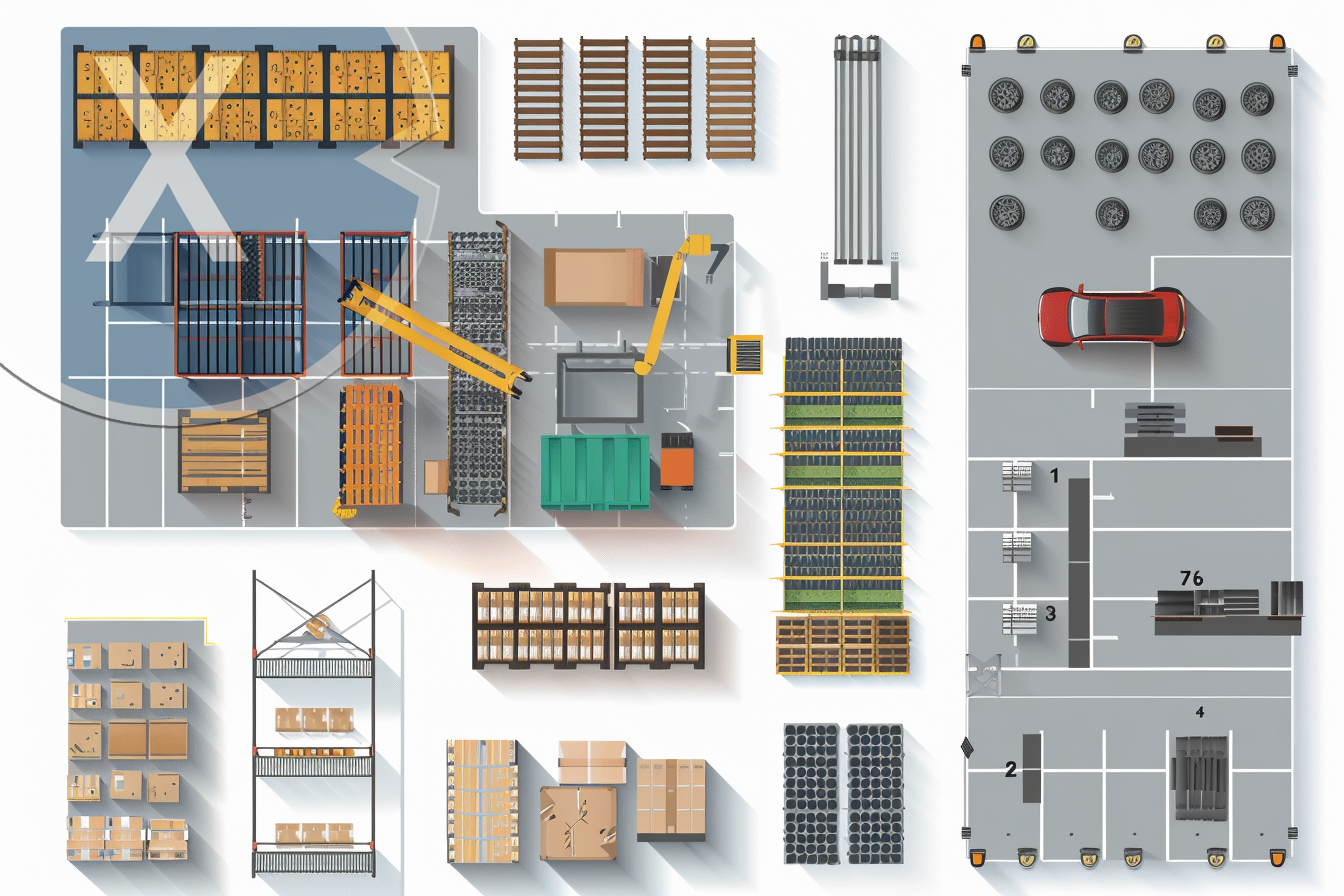

Lojistik planlaması, tesisteki envantere en uygun depolama sistemlerini içermelidir. – Resim: Xpert.Digital

Depo için uygun depolama sistemlerinin seçimi

Depolama ve lojistik süreçlerinin verimli tasarımı, bir şirketin başarısı için çok önemli bir faktördür. Doğru depo sisteminin seçimi bu konuda merkezi bir rol oynar. Optimum şekilde yapılandırılmış bir depo sistemi, yalnızca deponun özel özelliklerini değil, aynı zamanda depolanan ürün türlerini, mal akışını ve tesis içindeki stok seviyelerini de dikkate alır.

Doğru depolama sistemini seçmenin önemi

Uygun bir depolama sistemi, verimliliğin artmasına önemli ölçüde katkıda bulunur. Optimum alan kullanımını sağlar, işlem sürelerini kısaltır ve hata oranlarını en aza indirir. Ayrıca, özellikle dinamik pazar talepleri dönemlerinde önemli olan deponun esnekliğini ve ölçeklenebilirliğini etkiler.

Seçim sürecindeki önemli faktörler

Depolama sistemi seçerken çeşitli hususlar göz önünde bulundurulmalıdır:

1. Ürün özellikleri

Ürünlerin boyutu, ağırlığı, şekli ve kırılganlığı, depolama sistemi için gereken şartları belirler. Örneğin, kırılgan ürünler, dayanıklı malzemelere göre farklı depolama koşulları gerektirir.

2. Mal akışı ve ciro oranı

Veriler ne sıklıkla depolanıyor ve alınıyor? Yüksek ciro, hızlı erişim sürelerine sahip sistemler gerektirir.

3. Depolama kapasitesi ve kullanımı

Planlanan depolama kapasitesi, sistem seçimini etkiler. Mevcut ve gelecekteki envanter için yeterli alan sunmalıdır.

4. Mekansal koşullar

Depo binasının boyutları, zemin koşulları ve taşıma kapasitesi fiziksel sınırlamalar getirmektedir.

5. Teknolojik gereksinimler

Otomasyon ve dijitalleşme giderek daha önemli bir rol oynamaktadır. Sistemler mevcut BT altyapılarıyla uyumlu olmalıdır.

6. Ekonomik verimlilik

Yatırım ve işletme maliyetleri, elde edilen faydalarla makul oranda orantılı olmalıdır.

Farklı depolama sistemlerine genel bakış

Raf üniteleri

Küçük eşyaların elle saklanması için idealdir. Esneklik sunarlar ve kolayca genişletilebilirler.

Palet rafları

Paletlenmiş mallar için uygundurlar ve her palete doğrudan erişim sağlarlar.

Yüksek tavanlı depo

Depolama yüksekliğinden en iyi şekilde yararlanırlar ve genellikle otomatiktirler. Büyük miktarlarda homojen ürünler için uygundurlar.

Akış rafları

İlk giren ilk çıkar prensibiyle çalışırlar ve hızlı tüketilen ürünler için uygundurlar.

Mekik sistemleri

Yüksek depolama ve erişim sıklığına sahip yarı otomatik sistemler.

Otomatik küçük parça deposu (AS/RS)

Çeşitli ürün yelpazesine ve yüksek devir hızına sahip küçük parçaların depolanması için.

Depolamada teknolojik yenilikler

Dijitalleşmenin ilerlemesi, depo lojistiğinde yeni olanaklar açıyor:

Robotik ve otomasyon

Robotlar taşıma ve sipariş toplama görevlerini devralarak verimliliği artırıyor ve hataları azaltıyor.

Depo Yönetim Sistemleri (YMS)

Depo süreçlerini kontrol eden ve optimize eden yazılım çözümleri.

Nesnelerin İnterneti (IoT)

Cihazların ve sensörlerin ağa bağlanması, gerçek zamanlı izleme ve kontrol imkanı sağlar.

Sektöre özgü gereksinimlere uyum

Farklı sektörler, depolama sistemlerine farklı taleplerde bulunur:

Gıda endüstrisi

Sıcaklık kontrolü ve hijyen standartları gerektirir.

Maçlar:

İlaç endüstrisi

Sıkı güvenlik ve kalite kontrolleri gerektirir.

E-ticaret

Çok çeşitli ürünler ve hızlı teslimat süreleri, esnek ve verimli sistemler gerektirir.

Depo lojistiğinde sürdürülebilirlik

Depolama sektöründe de sürdürülebilirlik giderek önem kazanıyor. Enerji verimli sistemler, yenilenebilir enerjilerin kullanımı ve sürdürülebilir depo inşaatı, çevre korumasına katkıda bulunuyor ve maliyetleri düşürebiliyor.

Çalışanlar ve ergonomi

Teknolojik yönlerin yanı sıra, insan unsuru da çok önemli bir faktördür. Ergonomik olarak tasarlanmış iş yerleri ve sezgisel sistemler, çalışan memnuniyetini ve verimliliğini artırır.

Stratejik planlama ve uygulama

Yeni bir depolama sisteminin 도입 edilmesi dikkatli planlama gerektirir:

Mevcut durumun analizi

İlgili tüm verilerin ve süreçlerin kaydedilmesi.

Hedeflerin tanımlanması

Yeni sistemin amacı nedir?

Sistem seçimi

Gereksinimler ve hedefler doğrultusunda.

Test aşaması

Pilot projeler, potansiyel sorunları erken aşamada belirlemeye yardımcı olabilir.

Çalışanların eğitimi

Tüm kullanıcıların sistemi etkili bir şekilde kullanabilmesini sağlamak.

Zorluklar ve çözümler

Maliyet kontrolü

Detaylı planlama ve fiyat teklifi almak, maliyetleri kontrol altında tutmaya yardımcı olabilir.

Teknik uyumluluk

Sistemler mevcut altyapıyla uyumlu olmalı veya uygun arayüzler sunmalıdır.

Ölçeklenebilirlik

Sistem, artan gereksinimlere uyum sağlayabilir olmalıdır.

Depo lojistiğinin daha da geliştirilmesi

Depo lojistiği önümüzdeki yıllarda gelişmeye devam edecek. Yapay zeka, büyük veri ve otonom sistemler daha da büyük bir rol oynayacak. Modern depo sistemlerine erken yatırım yapan ve esnek kalan şirketler rekabet avantajı elde edecek.

Doğru depo sistemini seçmek karmaşık bir süreçtir ve birçok faktöre bağlıdır. Başarı için kapsamlı bir analiz, mevcut ve gelecekteki gereksinimlerin dikkate alınması ve çalışanların ve uzmanların katılımı çok önemlidir. Doğru depo sistemiyle şirketler verimliliklerini artırabilir, maliyetleri düşürebilir ve gelecekteki zorluklara hazırlanabilirler.

Depo planlama ve inşaatta Xpert ortağı

Depo için uygun depolama sistemlerinin seçimi: Kapsamlı bir inceleme

Doğru depo sistemini seçmek, bir lojistik merkezinin verimliliği ve karlılığı için çok önemlidir. Günümüzün son derece rekabetçi ekonomisinde, iyi organize edilmiş ve özenle planlanmış depo yapıları, sorunsuz operasyonlar ve müşteri taleplerine hızlı yanıt süreleri sağlamada kilit rol oynamaktadır. Bu nedenle lojistik planlaması, deponun özelliklerine, depolanan malların niteliğine ve malların iç ve dış akışına göre uyarlanmış depo sistemlerini entegre etmelidir. Peki, doğru depo sistemini seçmede temel faktörler nelerdir? Farklı gereksinimler için hangi sistemler uygundur ve bu alandaki gelişmeleri etkileyen trendler nelerdir?

Depolama sistemi seçiminde dikkate alınması gereken temel faktörler

Depo sisteminin planlanması, depo gereksinimlerinin ve depolanacak ürünlerin detaylı bir analiziyle başlar. Bu süreçte birkaç faktör büyük önem taşır:

1. Depolanan ürünlerin türü

Depolanacak ürünlerin türü ve niteliği, depolama sistemi seçimini önemli ölçüde etkiler. Toplu ürünler, sıvılar, bozulabilir ürünler veya hacimli eşyaların her birinin farklı depolama gereksinimleri vardır. Örneğin, ilaçlar veya taze gıdalar gibi hassas ürünler, kontrollü sıcaklık veya nem gibi belirli koşullar altında saklanmalıdır.

2. Miktarlar ve ciro oranı

Bir diğer önemli husus ise depolama yoğunluğu ve depolanan malların devir hızıdır. Sık sık taşınması gereken hızlı tüketim malları mı (yani "hızlı hareket edenler"), yoksa daha uzun süre depolanan yavaş hareket eden ürünler mi ("yavaş hareket edenler")? Bu bilgi, hem verimlilik hem de maliyet etkinliği sağlayan doğru depolama konseptini seçmeye yardımcı olur.

3. Mal akışı ve tesis düzeni

Depo içindeki mal akışı çok önemli bir rol oynar. Malların depolanması ve alınması için çalışanlar veya otomatik sistemler tarafından izlenen rotalar mümkün olduğunca kısa ve verimli olmalıdır. Optimize edilmiş bir yerleşim ve iyi düşünülmüş bir depolama sistemi düzenlemesi, gereksiz hareketleri ve zaman kayıplarını en aza indirmeye katkıda bulunur.

4. Depolama alanının mevcudiyeti

Deponun mekânsal koşulları da depolama sistemi seçimini belirler. Daha küçük depolar daha kompakt depolama sistemleri gerektirebilirken, daha büyük depolar depolama yapılarını seçme ve yapılandırma konusunda daha fazla esnekliğe sahiptir. Ayrıca, özellikle modern, otomatik depolarda, mevcut alanın dikey kullanımı önemli bir husustur.

Depolama sistemlerinin türleri

Deponun özel gereksinimlerine bağlı olarak seçilebilecek çeşitli depolama sistemleri mevcuttur. En yaygın sistemlerden bazıları aşağıda sunulmuştur:

1. Raf sistemleri

Bu, dünya genelindeki hemen hemen tüm depolarda bulunan en yaygın depolama şeklidir. Çeşitli raf sistemleri türleri vardır, bunlar arasında şunlar yer alır:

Palet rafları

Paletler üzerinde depolanan büyük miktardaki mallar için uygundur. Bu raflar, yüksek esneklik sunmaları ve hem manuel hem de otomatik olarak çalıştırılabilmeleri nedeniyle özellikle popülerdir.

Raf üniteleri

Özellikle palet kullanılmadan depolanan küçük ve kolay taşınabilir ürünler için uygundurlar. Mükemmel erişilebilirlik sunarlar ve yüksek ciroya sahip depolar için idealdirler.

Akış rafları

Bu sistemde, ürünler rafın bir tarafında depolanır ve diğer taraftan alınır. Yerçekimi ürünleri otomatik olarak öne doğru hareket ettirerek alma işlemini hızlandırır ve erişilebilirliği artırır. Bu sistem, özellikle gıda endüstrisi gibi katı bir FIFO (İlk Giren İlk Çıkar) yöntemi kullanan depolar için kullanışlıdır.

Mekik ve asansör sistemleri

Bu otomatik sistemler, özellikle verimli ve yerden tasarruf sağlayan depolama imkanı sunar. Mekik sistemi, motorlu taşıma araçları kullanarak malları otomatik olarak raflara yerleştirir veya raflardan çıkarır. Kaldırma sistemleri ise malları dikey olarak depolama yerlerine taşır. Bu sistemler, çok sayıda depolama yeri ve yüksek depolama yoğunluğuna sahip büyük depolar için idealdir.

4. Otomatik küçük parça depoları (AS/RS)

Bunlar, özellikle küçük ve orta boyutlu ürünlerin depolanması için tasarlanmış, tamamen otomatik sistemlerdir. Bu sistemler, hızlı erişim süreleri ve ürünlerin hassas bir şekilde işlenmesini sağladıkları için özellikle e-ticaret ve yedek parça sektörlerinde yaygındır.

5. Blok depolama

Blok depolamada, mallar raflar olmadan doğrudan üst üste istiflenir. Bu yöntem, özellikle kısa süreliğine depolanması gereken büyük miktarda benzer ürünler için uygundur. Bu depolama yöntemi özellikle yerden tasarruf sağlar ve özellikle daha az değerli veya düşük devirli mallar için idealdir.

Depolamada otomasyon

Depo lojistiğinde otomasyon giderek daha önemli bir trend haline geliyor. Şirketler, depo süreçlerini hızlandırırken aynı zamanda maliyetleri düşürme konusunda artan bir baskı altında. Otomatik depo sistemleri bu hedefe ulaşmaya yardımcı olabilir. Artan verimlilik, azalan hata oranları ve iyileştirilmiş alan kullanımı gibi birçok avantaj sunarlar.

1. Otomatik raf sistemleri

Bu sistemler, malları depolayan veya geri alan robotlar veya konveyör bantlarıyla birlikte çalışır. Özellikle e-ticaret veya gıda endüstrisi gibi yüksek ciro oranlarına sahip sektörlerde önemli olan yüksek hız ve hassasiyet sağlarlar.

2. Robot çözümleri

Depo lojistiğinde robot kullanımı da giderek artıyor. Bu robotlar sipariş toplama, taşıma ve malların tasnifi gibi görevleri üstlenebiliyor. Özellikle yüksek hacimli depolarda, robotlar 7/24 çalışabildikleri için verimliliği önemli ölçüde artırabiliyor.

İçin uygun:

3. Depo yönetim sistemleri (YMS)

Bir depo yönetim sistemi (WMS), depodaki tüm süreçleri kontrol eder ve izler, depolama kapasitesinin en iyi şekilde kullanılmasını sağlar. Envanter yönetimini, gelen ve giden sevkiyatların koordinasyonunu ve sipariş toplama süreçlerinin optimizasyonunu destekler. Modern WMS sistemleri, verileri gerçek zamanlı olarak işleyebilme özelliğine sahiptir ve bu sayede mal akışındaki değişikliklere anında yanıt verilebilir.

Depo lojistiğinde sürdürülebilirlik

Çevre sorunlarına yönelik farkındalığın artmasıyla birlikte, sürdürülebilirlik depo lojistiğinde giderek daha büyük bir rol oynamaktadır. Şirketler, maliyetleri düşürmek ve ekolojik ayak izlerini en aza indirmek için süreçlerini olabildiğince çevre dostu hale getirmeye çalışmaktadır.

1. Enerji verimli depolama sistemleri

Modern depo sistemleri enerji tüketimini en aza indirgemek üzere tasarlanmıştır. Otomatik sistemler, daha iyi koordine edildikleri ve gereksiz hareketleri veya boş seferleri önledikleri için genellikle manuel süreçlerden daha enerji verimli çalışırlar.

2. Sürdürülebilir yapı malzemeleri

Sürdürülebilirlik, depoların inşasında ve kullanılan malzemelerin seçiminde de büyük rol oynar. Örneğin, çevresel etkiyi azaltmak için giderek daha fazla geri dönüştürülebilir veya özellikle dayanıklı malzemeler kullanılmaktadır.

3. Yatak yoğunluğunun optimizasyonu

Yüksek depolama yoğunluğu, daha az alanda daha fazla mal depolanabileceği anlamına gelir. Bu, yalnızca yerden tasarruf sağlamakla kalmaz, aynı zamanda daha az alanın ısıtılması veya aydınlatılması gerektiğinden enerji tasarrufu da sağlar. Mekik veya asansör sistemleri gibi kompakt depolama sistemleri, alan kullanımını en üst düzeye çıkarmaya yardımcı olur.

Gelecekteki gelişmeler

Depo lojistiği sürekli gelişiyor ve yeni teknolojilerin ve trendlerin önümüzdeki yıllarda piyasayı önemli ölçüde etkilemesi bekleniyor. Örneğin Nesnelerin İnterneti (IoT) veya yapay zeka (AI) kullanımı yoluyla depo süreçlerinin artan ağ bağlantısı ve dijitalleşmesi, verimliliği daha da artıracaktır. Bu tür teknolojilere erken yatırım yapan şirketler, belirleyici bir rekabet avantajı elde edebilirler.

Doğru depolama sistemini seçmek, bir şirketin verimliliği ve esnekliği açısından çok önemli bir rol oynar. Seçim, depolanan ürün türü, depolama yoğunluğu, ciro oranı ve mevcut alan gibi birçok faktöre bağlıdır. Artan otomasyon ve yeni teknolojilerin entegrasyonuyla birlikte, şirketler bugün depolama süreçlerini optimize etmek ve gelecekteki zorluklara hazırlanmak için sayısız fırsata sahiptir.