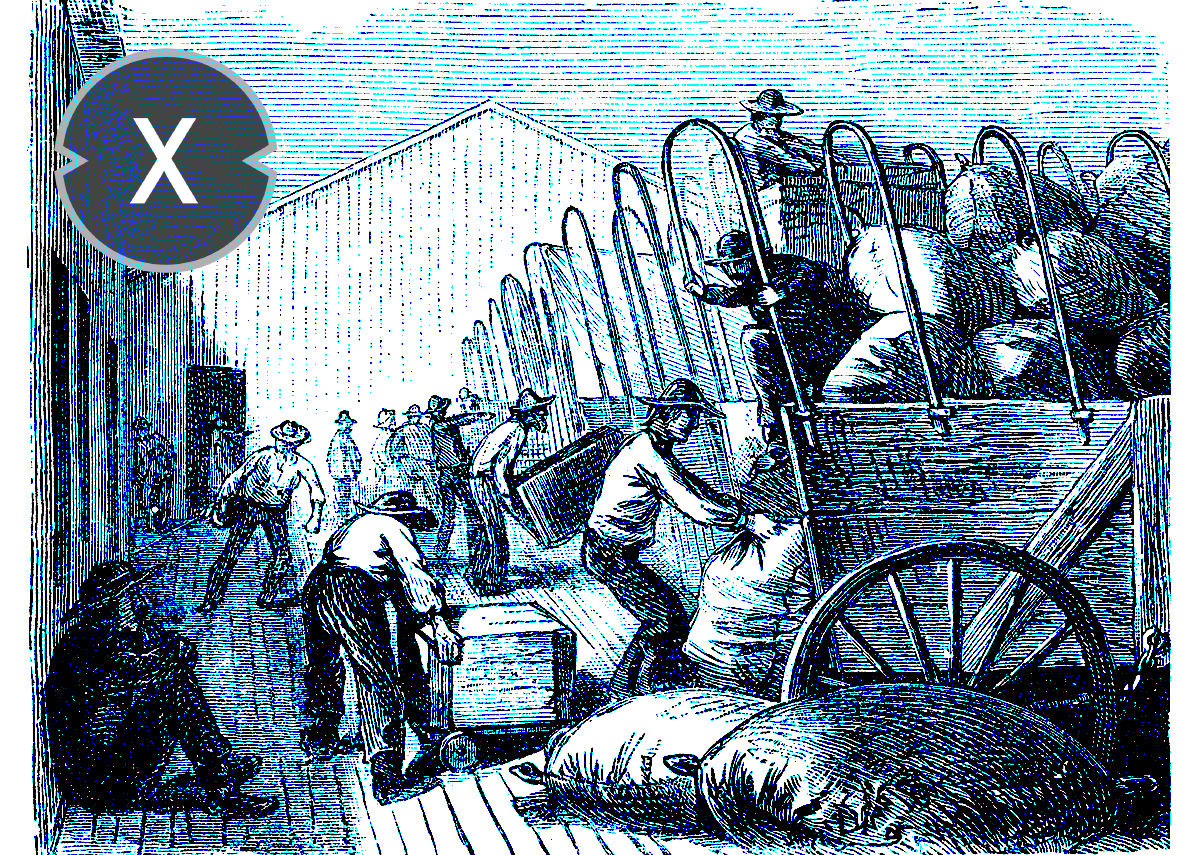

Piramitlerin inşası için taş blokların tedarikinde "malzeme akışı" ve "iç lojistik" terimleri kullanılmamış olsa da, bu kavramlarla ilişkili görevler binlerce yıldır yerine getirilmektedir. Başlangıçta hiçbir otomasyon yoktu, ancak tekerleğin icadıyla lojistik süreçleri yönetmek için ilk teknik yardım kullanıldı. Lojistik görevlerinin birincil kaynağı genellikle orduydu; bu da antik çağlardan beri malzeme ve askerlerin verimli bir şekilde taşınmasını gerektiriyordu. Piramitlerin inşası gibi lojistik gereksinimleri olan büyük ölçekli inşaat projeleri hala istisnaydı. Kullanılan teknoloji sonraki yüzyıllarda çok az değişti ve ancak sanayileşmenin ortaya çıkmasıyla lojistikte ilerleme kaydedilmeye başlandı.

Savaş sonrası başlangıçlar

İkinci Dünya Savaşı'ndan sonra sivil lojistik büyük bir gelişme gösterdi. Ekonomik toparlanma sürecinde, lojistiğin askeri ihtiyaçlara odaklanması yavaş yavaş ekonomik yönlere doğru evrildi. Ancak o zaman bile, "şirket içi lojistik" terimi henüz şirket içi süreçleri tanımlamak için kullanılmıyordu.

Dahası, 1950'lerin ekonomik patlaması sırasında şirketler öncelikle üretime ve genellikle kıt olan kaynakların en iyi şekilde kullanılmasına odaklandılar. İç lojistik tartışıldığında, genellikle malzeme taşıma teknolojisi bağlamında ele alınıyordu. Ancak, depolama ve sipariş toplama süreçlerinin optimizasyonuna değil, malların elleçlenmesine ve taşınmasına daha çok odaklanılıyordu. Depolama konusunda bile, verimliliği artırıcı iç lojistik önlemlerinden ziyade, depo raflarının uygun şekilde yerleştirilmesine daha çok önem veriliyordu.

Ancak bu dönemde, küresel ticaret akışlarında muazzam bir artışa ve dolayısıyla lojistiğin öneminin artmasına yol açacak bir icat ortaya çıktı: Amerikalı Malcolm P. McLean tarafından 1956'da geliştirilen ve sonraki yıllarda tüm taşımacılık sektöründe devrim yaratacak olan yük konteyneri.

Günümüzde, artan küreselleşme ve sürekli yükselen rekabet baskısı ile birlikte, önemli maliyet tasarrufları sağlayabilecek genel ve iç lojistiğin potansiyeli fark edilmiştir.

1962'de Bertelsmann, Gütersloh'da ilk otomatik yüksek raflı depoyu tanıttığında Almanya'da da ilerleme kaydedildi. Bu deponun inşası, müşterilerin daha iyi teslimat hizmeti ve hızına yönelik artan taleplerinden kaynaklanmıştır.

Bir başlangıç yapılmıştı, ancak verimlilik ve üretkenlik için depo teknolojisinin artan önemine rağmen, 1970'ler ve 80'lerde iç lojistik, taşıma, elleçleme ve depolamadan oluşan genel lojistiğin klasik bir parçası olarak görülmeye devam etti.

İç lojistik kavramı ancak 2003 yılında tanımlanmıştır.

1990'lı yıllarda, lojistik görevlerinin değer zincirine bütünsel bakış açısı ivme kazanarak tedarik zinciri tanımının ortaya çıkmasına yol açtı. Bu, ham maddelerden nihai ürünün son müşteriye teslimine kadar tüm değer yaratma döngüsünün analizini ve optimizasyonunu içeriyordu. Yoğunlaşan küresel rekabet bağlamında, yalın üretim ve yalın lojistik gibi terimler de yaygınlaştı. Bu alanda, iç faaliyetlerin rolü giderek daha önemli hale geldi. Öyle ki, 2003 yılında endüstri ve pazarlama uzmanları "intralojistik" terimini resmen tanımladılar. Tanım gereği, intralojistik sektörü "kaldırma ekipmanı, konveyör ve depolama teknolojisi, lojistik yazılımı, hizmetleri ve komple sistemlerin tüm sağlayıcılarını" temsil eder. İntralojistik, endüstri, ticaret ve kamu kurumlarında iç malzeme akışının, bilgi akışlarının ve mal elleçlemesinin organizasyonunu, kontrolünü, yürütülmesini ve optimizasyonunu kapsar.

2015 yılında sektörün geliri yaklaşık 19 milyar Euro'ya ulaştı. Bu rakam, lojistik tesisleri, depolar, dağıtım merkezleri ve diğer iç lojistik çözümlerinin işletme giderlerini içermemektedir. Almanya, ABD'den sonra en büyük ikinci iç lojistik sistem üreticisidir.

Toyota tarafından geliştirilen Tam Zamanında Üretim (Just-In-Time) konsepti, endüstri ve üretimin birçok alanında yerleştikten sonra, iç lojistikte de giderek daha fazla uygulanmaktadır. Bu hiç de şaşırtıcı değil, çünkü üretim hatlarında veya toplama istasyonlarında talep üzerine teslimat ve tedarik, depolama alanını ve maliyetleri en aza indirir. Kanban yöntemi bu konseptin bir bileşenidir.

İç lojistikte Kanban

Merkezi olarak kontrol edilen planlama sistemleri, nispeten yüksek stok seviyeleri gerektirir ve bu da yüksek depolama maliyetlerine yol açar. Buna karşılık, Kanban sistemleri, kullanılan mallara göre stok yenilemeyi kontrol eder. Japonya'da ortaya çıkan bu yöntem, tamamen gerçek malzeme tüketimine dayanır ve bu da depolarda, ön montajda ve nihai üretimde stok seviyelerinin azaltılmasını sağlar. Bu talep üzerine tedarik yaklaşımı, depolama oranlarında ve depolama alanında azalmaya yol açar.

Bunu başarmak için, üretim zinciri boyunca ilgili teslimat noktalarına merkezi olmayan tampon depolar atanır ve böylece gerekli malların her zaman kısa taşıma yollarıyla varış noktalarına ulaşması sağlanır. Bu daha kısa mesafeler sayesinde elde edilen zaman tasarrufundan etkin bir şekilde yararlanmak için, depolama sistemlerinden yüksek derecede hassasiyet ve teslimat performansı gereklidir. Bu bağlamda, belirli depolama koşullarına ve gereksinimlerine göre uyarlanmış merkezi depo yönetim yazılımı tarafından kontrol edilen kompakt ve yerden tasarruf sağlayan otomatik cihazlar en iyi sonucu verir.

Gelecek – Kısa Bir Bakış

Depo süreçlerinin daha da otomasyonunun geleceğin anahtarı olduğu varsayımı makul görünmektedir. Teknoloji ilerledikçe, donanım ve yazılım sürekli olarak daha güçlü ve akıllı hale gelmektedir. Bu nedenle, birbirleriyle sürü zekası ürünlerin depolanması, alınması ve sipariş toplanması işlemlerini devralması çok uzun sürmeyecektir. İnsanlarla karşılaştırıldığında, bu sistemler çok daha hassas, hızlı, yorulmayan ve günün her saati kullanılabilir olduklarından, er ya da geç yaygınlaşmamaları mümkün değildir.

Çevresel hususlar, iç lojistik faaliyetlerinin planlamasına giderek daha fazla dahil ediliyor. Bu durum şaşırtıcı değil, çünkü iç lojistik, önemli enerji tasarrufu potansiyeline sahip bir sektör olarak kabul ediliyor. Yeşil Lojistik başlığı altında, enerji verimliliği böylece iç lojistiğin daha da geliştirilmesinde bir diğer itici güç haline geliyor.