Publicerad den: 12 november 2024 / Uppdaterad den: 12 november 2024 – Författare: Konrad Wolfenstein

Att uppnå maximal produktion med digitala tvillingar och IoT: Ett paradigmskifte inom maskinteknik

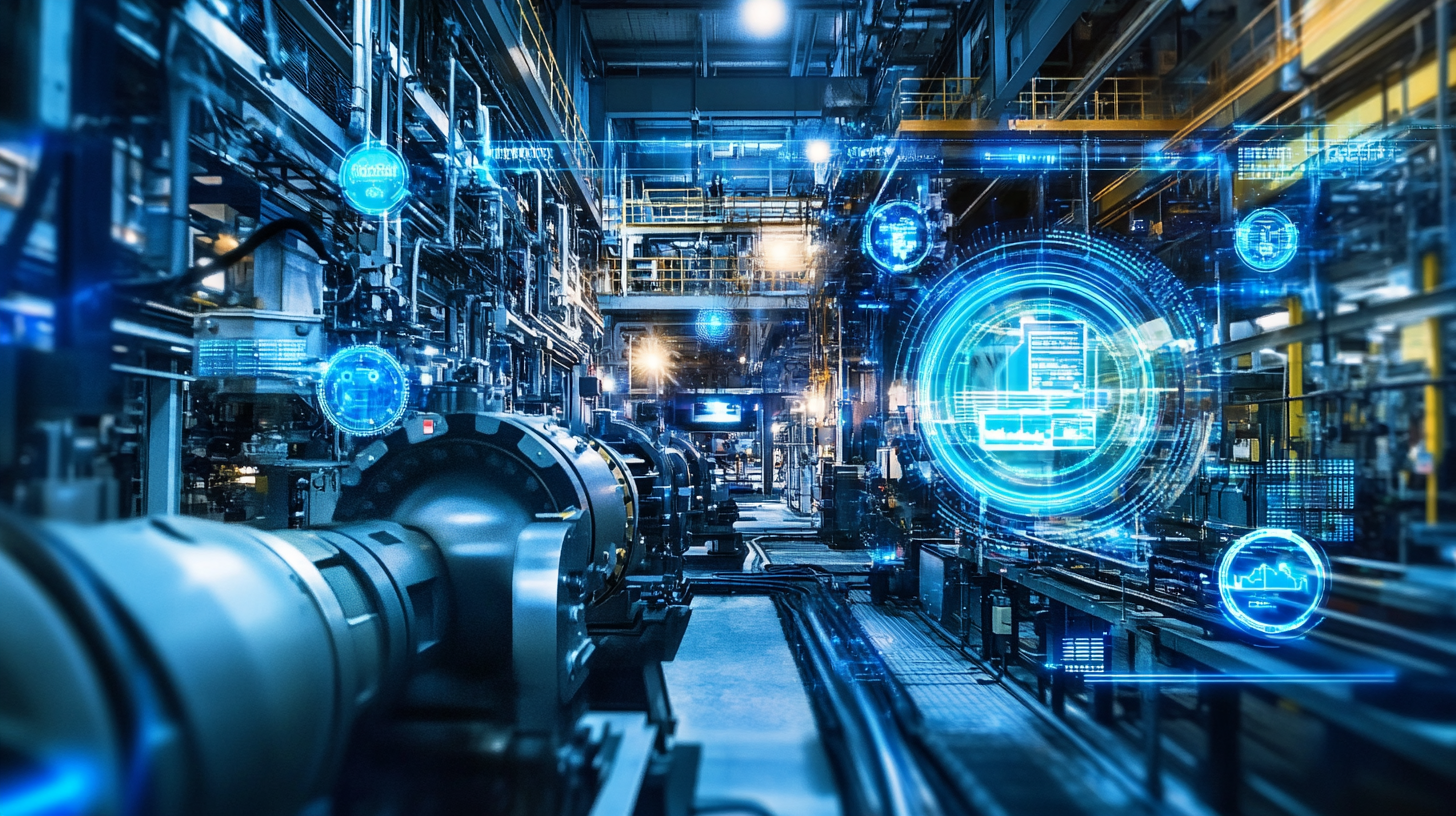

Framtidens smarta fabrik: Digitala tvillingar och IoT i bruk

Inom den moderna industrin, och särskilt inom maskinteknik, får koncepten "digitala tvillingar" och "sakernas internet" (IoT) allt större betydelse. Dessa tekniker står i centrum för ett paradigmskifte som avsevärt förbättrar effektiviteten, kvaliteten och säkerheten i produktionsprocesser. De möjliggör realtidsövervakning av maskiner och system, exakta förutsägelser och identifiering av optimeringspotential innan problem uppstår. Kombinationen av digitala tvillingar och IoT öppnar nya dörrar för intelligent maskinteknik och lovar en framtid där produktionsprocesser kan utformas sömlöst, säkert och med exceptionell flexibilitet.

Vad är digitala tvillingar och IoT?

En digital tvilling är en virtuell modell av ett fysiskt objekt som exakt simulerar dess beteende, tillstånd och processer. Denna digitala representation uppdateras kontinuerligt med realtidsdata som samlas in direkt från det fysiska objektet via sensorer och andra IoT-enheter. Den digitala tvillingen ger således detaljerad insikt i ett systems tillstånd och prestanda utan att påverka eller manipulera själva det fysiska objektet på något sätt. Denna virtuella kopia gör det möjligt för ingenjörer, tekniker och chefer att simulera och utvärdera beteendet hos en maskin eller ett system under olika förhållanden, vilket gör det möjligt för dem att fatta välgrundade beslut.

Sakernas internet (IoT) utgör den tekniska ryggraden i konceptet med digitala tvillingar. IoT består av ett nätverk av uppkopplade enheter som kommunicerar med varandra och med centrala styrsystem för att samla in, utbyta och analysera data. Dessa tekniker har gjort det möjligt för maskiner att interagera med varandra och med externa system i realtid, vilket skapar grunden för användningen av digitala tvillingar. Integrationen av IoT och digitala tvillingar resulterar i ett omfattande datalandskap som erbjuder betydligt mer insikter än isolerade system.

Digitala tvillingars roll inom maskinteknik

Maskinteknik drar nytta av digitala tvillingar på många sätt. De viktigaste tillämpningsområdena är produktutveckling, produktionskontroll och underhåll. Speciellt med komplexa och dyra maskiner som turbiner, robotar och tillverkningsanläggningar möjliggör en digital tvilling kontinuerlig övervakning och förebyggande underhåll, vilket leder till betydande kostnadsbesparingar.

1. Produktutveckling och prototypframtagning

Digitala tvillingar gör det möjligt att utveckla och testa nya maskiner eller system i en virtuell miljö innan de tillverkas fysiskt. Detta gör det möjligt att identifiera och korrigera potentiella felkällor tidigt, vilket avsevärt minskar utvecklingstid och kostnader. Genom att simulera olika driftsförhållanden kan ingenjörer identifiera svagheter och optimera konstruktioner för att säkerställa längre livslängd och högre maskineffektivitet.

2. Produktionskontroll och optimering

Tillverkning är traditionellt sett ett område där varje minut av driftstopp är kostsam. Digitala tvillingar möjliggör kontinuerlig övervakning av utrustning, vilket möjliggör omedelbara ingripanden vid ett förestående fel. Dessutom kan produktionsprocesser analyseras och optimeras i realtid med hjälp av digitala tvillingar, vilket leder till högre produktionskvalitet och mindre avfall.

3. Förutsägande underhåll

Digitala tvillingar och IoT möjliggör implementering av prediktiva underhållsstrategier. Genom att analysera realtidsdata och lära av tidigare driftsdata kan mönster identifieras som indikerar framtida fel. Prediktivt underhåll minimerar oplanerade driftstopp och förlänger maskiners livslängd genom att endast utföra underhåll när det faktiskt behövs. Detta är en enorm fördel, särskilt för dyra eller svåråtkomliga maskiner.

4. Säkerhet och riskhantering

Digitala tvillingar kan också användas för att upptäcka och bedöma säkerhetsrisker i ett tidigt skede. Simuleringar kan användas för att identifiera kritiska situationer och implementera åtgärder för att förhindra olyckor eller produktionsavbrott. Detta ökar inte bara säkerheten i anläggningar och på arbetsplatser utan förbättrar också efterlevnaden av lagstadgade bestämmelser.

Synergin mellan IoT och digitala tvillingar

Kombinationen av digitala tvillingar och IoT skapar en symbios som förstärker mervärdet hos båda teknologierna. Medan IoT säkerställer att data kontinuerligt samlas in i realtid och överförs till den digitala modellen, möjliggör den digitala tvillingen att dessa data analyseras och tolkas i ett bredare sammanhang. Denna integration erbjuder en mängd fördelar:

1. Dataflöde i realtid

IoT-enheter möjliggör kontinuerlig dataöverföring, vilket ger digitala tvillingar en exakt och aktuell informationsbas. Detta är särskilt användbart när det gäller att fatta snabba beslut, till exempel vid just-in-time-produktion.

2. Stordata och maskininlärning

Data som samlas in via IoT utgör grunden för stordataanalys och maskininlärning, vilket i sin tur förbättrar de prediktiva förmågorna och anpassningsförmågan hos digitala tvillingar. Modellerna kan tränas att känna igen mönster och avvikelser och att reagera autonomt på förändringar i produktionen.

3. Optimera resursförbrukningen

IoT-baserade digitala tvillingar kan optimera förbrukningen av energi, vatten och andra resurser. I en tid där hållbarhet är av största vikt hjälper dessa tekniker till att minimera miljöavtrycket från produktionsprocesser.

Utmaningar och framtida utvecklingar

Trots sina fördelar innebär digitala tvillingar och IoT flera utmaningar. En av de största är säkerhet. Eftersom dessa tekniker är beroende av omfattande datainsamling och konstant uppkoppling utgör de en ökad risk för cyberattacker. Att skydda känsliga produktionsdata är därför en avgörande aspekt vid implementeringen av sådana system.

En annan viktig punkt är standardisering. Eftersom olika maskintillverkare och mjukvaruutvecklare använder olika system och plattformar är interoperabiliteten ofta begränsad. För att effektivt använda digitala tvillingar och IoT i hela branschen behövs enhetliga standarder och gränssnitt.

I framtiden förväntas digitala tvillingar bli alltmer "intelligenta" genom användning av artificiell intelligens (AI) och maskininlärning. Dessa tekniker kommer att göra det möjligt för digitala tvillingar att fatta självständiga beslut, vilket ytterligare automatiserar produktionsprocessen. Dessutom kan denna utveckling leda till helt virtuella fabriker där alla maskiner, system och processer är digitalt kartlagda och styrda.

Vägen till intelligent maskinteknik

Digitala tvillingar och IoT utgör grunden för en ny era inom maskinteknik. De gör det möjligt för företag att automatisera sina processer, öka effektiviteten och minska kostnader, samtidigt som de förbättrar säkerhet och hållbarhet. Den exakta och kontinuerliga övervakningen av maskiner och system öppnar upp optimeringsmöjligheter som tidigare var otänkbara. Under det kommande decenniet kommer digitala tvillingar och IoT sannolikt att bli branschstandard och spela en avgörande roll i omvandlingen till intelligent maskinteknik.

Dessa tekniker är dock fortfarande i ett tidigt utvecklingsstadium, och de närmaste åren kommer att vara avgörande för att de ska nå sin fulla potential. Trots detta framträder en tydlig trend: företag som tidigt anammar dessa innovativa tekniker har en strategisk fördel och kan bättre förbereda sig för kraven i en alltmer digital och sammankopplad värld.

Intelligent maskinteknik, driven av digitala tvillingar och IoT, kommer att revolutionera branschen och sätta nya standarder för effektivitet, flexibilitet och innovation.

Lämplig för detta: