AI-stödd optimering av maskinuppsättning i industriell produktion: Upp till 80 % besparingar med MachOptima – Bild: Xpert.Digital

Kompetensbrist och kostnadspress: Hur artificiell intelligens formar tillverkningsindustrins framtid

Från kostnadsfälla till effektivitetsrevolution: AI som banbrytande inom modern produktion

Modern industriproduktion står inför exempellösa utmaningar som kräver en fundamental omorientering av traditionella tillverkningsmetoder. Stigande produktionskostnader, intensiv global konkurrens, en akut brist på kvalificerad arbetskraft, volatila energipriser och problem i leveranskedjan tvingar företag att drastiskt ompröva och optimera sina produktionsprocesser. I denna komplexa miljö visar sig artificiell intelligens vara en transformerande nyckelteknik som inte bara möjliggör effektivitetsvinster utan också öppnar upp helt nya dimensioner av processoptimering.

Maskinutrustningens centrala roll i modern tillverkning

Maskinuppställning utgör grunden för varje industriell produktionskedja och är en av de viktigaste uppgifterna i produktionsplaneringen för tillverkning. Denna kritiska fas avgör i hög grad kvaliteten, effektiviteten och kostnadseffektiviteten i hela den efterföljande produktionsprocessen. Industrimekaniker, maskin- och anläggningsoperatörer samt specialiserade uppställningstekniker bär ett enormt ansvar, eftersom deras arbete direkt påverkar produktkvaliteten och den övergripande effektiviteten i tillverkningsprocesserna.

Kärnuppgifter och utmaningar med traditionell maskininstallation

Att installera en maskin innebär en mängd komplexa och tidskrävande uppgifter. Först måste lämpliga verktyg för den specifika tillverkningsuppgiften väljas och monteras exakt. Därefter kräver justering av maskinparametrar som hastighet, matningshastighet, temperatur och tryck en grundlig förståelse för maskinteknik och materialegenskaper. Att genomföra testkörningar och kalibreringar är avgörande för att säkerställa optimal drift innan den faktiska produktionen kan påbörjas. Slutligen måste eventuella fel åtgärdas och finjusteringar utföras för att uppnå önskad produktkvalitet.

Det traditionella tillvägagångssättet för dessa uppgifter bygger ofta på erfarenhet, intuition och tidskrävande trial-and-error-metoder. Maskinoperatörer måste prova olika parameterkombinationer, utvärdera deras effekter och optimera dem steg för steg. Denna process kan ta flera timmar eller till och med dagar, särskilt för komplexa tillverkningsuppgifter eller nya produktvarianter. Under denna tid är produktionsutrustningen inaktiv, vilket leder till betydande produktivitetsförluster och ökade kostnader.

Procedurell klassificering och industriell betydelse

Maskininstallation är en integrerad del av förberedelsefasen i varje produktionsprocess och fungerar som en kritisk länk mellan strategisk produktionsplanering och operativ produktion. Den är nära sammanflätad med processteknik, kvalitetssäkring och materialhantering. Fel eller ineffektivitet under installationsfasen påverkar direkt produktionsprocesser nedströms och kan leda till kvalitetsproblem, kassationer eller omarbetning.

I den moderna Industri 4.0-miljön blir maskininstallation alltmer en strategisk framgångsfaktor. Förmågan att konfigurera maskiner snabbt, exakt och kostnadseffektivt för nya tillverkningsuppgifter avgör i hög grad ett företags flexibilitet och lyhördhet för förändrade marknadskrav. Företag som kan minska sina ställtider kan producera mindre batchstorlekar ekonomiskt och därmed erbjuda kundanpassade produkter.

Revolutionen genom AI-stödd processoptimering

Artificiell intelligens förändrar fundamentalt hur industriella processer analyseras, förstås och optimeras. Till skillnad från traditionella metoder baserade på mänsklig erfarenhet och linjära optimeringsmetoder använder AI-driven processoptimering komplexa algoritmer, maskininlärning och avancerade dataanalysmetoder för att förstå och förbättra produktionsprocesser holistiskt.

Paradigmskifte inom processoptimering

Användningen av artificiell intelligens inom produktionsteknik representerar ett grundläggande paradigmskifte. Medan traditionella optimeringsmetoder ofta förlitar sig på tekniska experiment eller simuleringsbaserade metoder, möjliggör maskininlärning identifiering av mönster och samband i produktionsdata som tidigare var oupptäckbara. Denna förmåga är särskilt fördelaktig inom produktionsteknik, där hybridinlärningsmetoder, genom att kombinera datadrivna maskininlärningsmodeller med fysisk och domänspecifik kunskap, avsevärt kan minska den experimentella ansträngning som krävs för att förstå och förbättra produktionsprocesser.

Moderna AI-system kan analysera stora mängder produktionsdata i realtid och härleda exakta förutsägelser och optimeringsförslag. Dessa data inkluderar maskintemperaturer, produktionstider, felfrekvenser, materialförbrukning, energiförbrukning och många andra parametrar som kontinuerligt genereras av moderna produktionsanläggningar. Genom att analysera dessa dataströmmar kan AI-algoritmer känna igen komplexa samband mellan olika processparametrar och identifiera optimeringspotential som inte är uppenbar för människor.

Ökad effektivitet genom intelligent dataanalys

En viktig fördel med AI-stödd processoptimering ligger i dess förmåga att härleda konkreta åtgärdsrekommendationer från analysen av stora datamängder. Moderna produktionsanläggningar genererar kontinuerligt data om sina driftsförhållanden, vilket traditionellt sett endast har använts i begränsad utsträckning. AI-system kan systematiskt utvärdera dessa data, identifiera dolda mönster och utveckla förbättringsförslag baserat på dessa resultat.

Integreringen av expertkunskap spelar en avgörande roll i denna process. Att kombinera datadrivna modelleringstekniker med specialiserad kunskap ökar inte bara noggrannheten i modellförutsägelser utan möjliggör också bättre tolkningsbarhet av resultaten, vilket leder till större användaracceptans och förtroende. Detta tvärvetenskapliga samarbete mellan datavetenskap och tillverkningsteknik gör det möjligt att betrakta komplexa utmaningar ur flera perspektiv och utveckla innovativa lösningar.

MachOptima: Pionjär inom AI-driven industriell optimering

MachOptima representerar toppen av teknisk innovation inom AI-driven processoptimering. Som en avknoppning av det välrenommerade Max Planck-institutet för intelligenta system förkroppsligar företaget den framgångsrika omsättningen av grundforskning till praktiska industriella tillämpningar. Max Planck-institutet för intelligenta system, med anläggningar i Stuttgart och Tübingen, förenar banbrytande tvärvetenskaplig forskning inom det växande området intelligenta system. Institutets expertis inom maskininlärning, robotik, materialvetenskap och biologi utgör den vetenskapliga grunden för MachOptimas innovativa teknologier.

Vetenskaplig excellens som grund

MachOptimas grundare, Dr.-Ing. Sinan Ozgun Demir och Saadet Fatma Baltaci Demir, M.Sc., har djupgående vetenskaplig expertis och praktisk erfarenhet av utveckling av intelligenta system. Som en del av MAX!mize, den officiella startup-inkubatorn för Max Planck Society, drar MachOptima nytta av ett unikt ekosystem av vetenskaplig excellens, teknisk innovation och entreprenöriellt stöd.

Tyskland har etablerat sig som en ledande plats för avknoppningsföretag, med en betydande tillväxt från 6 800 företagsbildningar i slutet av 1990-talet till mer än 20 000 år 2014. Denna utveckling understryker den framgångsrika omvandlingen av vetenskapliga rön till praktiska tillämpningar och ekonomisk framgång. Avknoppningsföretag bidrar avsevärt till kunskaps- och tekniköverföring och skapar nya jobb inom framtidsinriktade branscher.

Revolutionerande teknologi: Icke-invasiv, dataeffektiv optimering

MachOptimas tillvägagångssätt kännetecknas av dess icke-invasiva och dataeffektiva metodik. Till skillnad från traditionella optimeringsmetoder, som ofta kräver omfattande modifieringar av befintliga produktionsanläggningar, arbetar MachOptima med befintliga system och använder avancerade maskininlärningsalgoritmer för att identifiera optimala parameterinställningar.

Tekniken är baserad på en intelligent kombination av AI-driven optimering av inmatningsparametrar och avancerad modellutveckling. Systemet analyserar sambanden mellan olika inmatningsparametrar, såsom temperatur, tryck, varaktighet och materialsammansättning, och de resulterande prestandamåtten, såsom kvalitet, hastighet och resursförbrukning. Genom denna analys kan systemet göra exakta förutsägelser om effekterna av olika parameterinställningar och föreslå optimala konfigurationer.

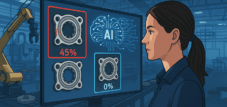

Från 45 % till 0 % misstag: Hur en tysk AI löser det största problemet inom industrin

Från 45 % till 0 % felfrekvens: Hur en tysk AI löser branschens största problem – Bild: Xpert.Digital

Istället för månader av testning, bara några få klick: Hur intelligent programvara perfekt konfigurerar fabriker redan från början.

Tänk dig en mycket komplex maskin i en fabrik, till exempel en som målar bildelar eller ytbelägger mikrochips. Denna maskin har många "kontroller" och "knappar" (parametrar), såsom temperatur, tryck, hastighet, varaktighet, spänning etc.

Mer om detta här:

Framgångar med industriell AI: 80 % tidsbesparingar genom intelligent tillverkningsoptimering hos globala företag

Imponerande framgångshistorier från praktiken

Effektiviteten hos MachOptimas teknologi demonstreras av en imponerande samling framgångshistorier från olika branscher. Dessa fallstudier visar inte bara teknologins mångsidighet utan också dess enorma potential för kostnads- och tidsbesparingar.

Bosch: Revolutionerar ytbeläggning för mikrochip

På Bosch låg fokus på att optimera ytbeläggningar för mikrochipproduktion. Utmaningen var att uppnå en skyddande beläggning med en defektfrekvens på mindre än 0,3 %. Den traditionella metoden krävde omfattande laboratorietester med olika parameterkombinationer för temperatur, tryck, plasmaförbehandlingens varaktighet, pulsens varaktighet och värmebehandlingens varaktighet.

MachOptimas AI-system analyserade de komplexa interaktionerna mellan dessa parametrar och identifierade de kritiska processteg som har störst inverkan på beläggningskvaliteten. Resultatet var imponerande: målprestandan uppnåddes samtidigt som 85 % av tiden och kostnaderna sparades. Systemets effektivitet är särskilt anmärkningsvärd: medan varje traditionell optimeringscykel krävde en veckas laboratorietester, behövde AI-systemet bara en minut för att uppdatera modellen och välja nästa parameteruppsättning på en vanlig Intel i7-dator.

Mercedes-Benz: Förvandling av billackering

Mercedes-Benz använde MachOptimas teknik för att optimera e-coating-kalibreringen för karosslackering. Utmaningen var att uppnå önskad lagertjocklek och samtidigt begränsa antalet tester på grund av pågående serieproduktion. Parametrarna som skulle optimeras inkluderade spänning, ström, beläggningstid och olika materialegenskaper.

Även här uppnådde MachOptimas AI-system exceptionella resultat: Målskikttjockleken uppnåddes med cirka 80 % tids- och kostnadsbesparingar, vilket resulterade i avsevärt minskad driftstopp. Effektiviteten var ännu mer imponerande än hos Bosch: Varje optimeringscykel tog bara cirka 2 sekunder för virtuella tester baserade på historisk data och cirka 5 sekunder för modelluppdatering och val av nästa parameteruppsättning på en Mac med ett M3 Max-chip.

Max Planck-institutet: Precisionssimuleringskalibrering

Samarbetet med Max Planck-institutet demonstrerade MachOptimas förmåga att optimera även mycket komplexa vetenskapliga tillämpningar. Projektet fokuserade på simuleringskalibrering och materialidentifiering för mjukkroppssimuleringar. Utmaningen låg i den exakta bestämningen av dämpningskoefficienter och friktionskoefficienter för att utveckla mycket noggranna simuleringsmodeller.

Resultatet var anmärkningsvärt: en mycket noggrann och stabil simuleringsmodell uppnåddes, vilket begränsade den experimentella ansträngningen till endast 2 av 10 000 (0,02 %) av hela sökutrymmet med 9,8 miljoner möjligheter. Denna drastiska minskning av den experimentella ansträngningen, i kombination med en ökning av modellens noggrannhet, illustrerar den transformativa potentialen hos AI-driven optimering.

Innovativ materialforskning: Skjuvkraftsoptimerad mikrokolonndesign

MachOptima demonstrerade också sin innovativa styrka inom materialforskning genom att utveckla skjuvningsoptimerade mikropelarkonstruktioner för att öka vidhäftningen. Projektet syftade till att maximera skjuvkraften genom att optimera kontrollpunkterna för Bézier-kurvan och mikropelarnas basdiameter.

Resultaten överträffade förväntningarna: Skjuvprestanda förbättrades med minst 50 %, samtidigt som nya, icke-intuitiva konstruktioner som inte skulle ha upptäckts med traditionella metoder utforskades. Denna fallstudie understryker AI:s förmåga att hitta innovativa lösningar som ligger bortom mänsklig intuition.

Digitalisering och Industri 4.0: Kontexten för omvandlingen

MachOptimas framgångar passar in i det bredare sammanhanget av den digitala omvandlingen av tysk industri. Digitaliseringen inom maskinteknik har fått betydande fart, drivet av behovet av att möta de utmaningar som coronaviruspandemin, störningar i leveranskedjorna, internationell konkurrens, kompetensbrist och stigande energikostnader medför.

Utmaningar och möjligheter med digitaliseringen

Många företag inom maskintekniksektorn närmar sig fortfarande digitaliseringen med reservationer och tvekar att genomföra motsvarande åtgärder. Produktionsmiljöer har ofta utvecklats historiskt under årtionden, vilket resulterat i heterogena maskinparker med utrustning från en mängd olika tillverkare. Varje maskin använder olika gränssnitt och protokoll, och äldre system saknar ibland kontakter helt.

Trots dessa utmaningar har digital transformation blivit avgörande. Endast genom omfattande, heltäckande digitalisering av tillverkningen kan företag producera mer effektivt, minska kostnaderna och erbjuda sina kunder innovativa lösningar. Digitalisering gör det möjligt att nätverka maskiner och avsevärt öka produktiviteten.

Optimering av installationstid som en nyckelfaktor

Att optimera ställtider har visat sig vara en av de viktigaste faktorerna för att öka produktiviteten inom tillverkning. Ställtider är perioder under vilka ingen produktion kan äga rum mellan slutförandet av en order och starten av en ny, eftersom arbetarna är upptagna med ställprocesser som verktygsbyten eller maskinomkonfigurering.

Snabb omställning möjliggör små produktionsserier och flexibla svar på kundernas krav, vilket representerar ett grundläggande krav för att möta växande kundkrav och öka konkurrenskraften. SMED-metoden (Single Minute Exchange of Die) syftar till att ställa in eller omarbeta maskiner eller produktionslinjer inom en enda produktionscykel för att minska väntetidsspill.

Framtidsutsikter och potential

Framgångarna med MachOptima och liknande tekniker visar den enorma potentialen för AI-stödd processoptimering. Integreringen av maskininlärning i produktionsteknik inleder en ny era av ekonomisk och hållbar tillverkning. Genom att automatisera kunskapsinhämtning och hybridisera sammankoppling av modeller, datakällor och expertkunskap erbjuder detta område innovativa och resurseffektiva lösningar för industriella tillämpningar.

Utökade applikationsmöjligheter

MachOptimas teknik har potential för ett brett spektrum av ytterligare tillämpningar inom industriell produktion. Förutom maskininställning kan AI-stödda optimeringsprocesser användas inom materialhantering, energioptimering, kvalitetssäkring och underhållsplanering. Robotisk processautomation (RPA) i kombination med AI-teknik kan automatisera manuella uppgifter – från dataunderhåll till komplex processkontroll.

Hållbarhet och resurseffektivitet

En viktig aspekt av AI-stödd processoptimering är dess bidrag till hållbarhet. Genom att minska materialspill, energiförbrukning och produktionsavfall förbättrar dessa tekniker avsevärt miljöavtrycket från industriella processer. Möjligheten att exakt optimera produktionsparametrar leder till effektivare resursutnyttjande och minskar tillverkningsindustrins ekologiska fotavtryck.

Utsikter för tillverkningsindustrins framtid

Framtiden för industriell tillverkning kommer att i hög grad formas av intelligenta, adaptiva system som kontinuerligt lär sig och optimerar sig själva. AI-stödd produktionsplanering kommer att möjliggöra realtidsresponser på förändringar och dynamiska anpassningar av produktionsprocesser. Denna utveckling kommer att leda till oöverträffad flexibilitet och effektivitet i produktionen.

Kompetenta arbetare blir systemansvariga: AI förändrar jobben inom modern tillverkning.

MachOptimas framgångssaga illustrerar imponerande den transformativa potentialen hos AI-stödd processoptimering inom industriell tillverkning. Med besparingar på upp till 80 % i tid och kostnader sätter tekniken nya standarder för effektivitet och lönsamhet i produktionen. För industrimekaniker, maskin- och anläggningsoperatörer samt uppställningstekniker innebär detta en fundamental förändring i deras arbetssätt – bort från tidskrävande trial-and-error-metoder och mot datadrivna, exakta optimeringsprocesser.

MachOptimas icke-invasiva metod gör tekniken särskilt attraktiv för företag som vill optimera sina befintliga produktionsanläggningar utan större investeringar. Kombinationen av vetenskaplig excellens från Max Planck-institutet och praktisk tillämpning visar hur framgångsrik tekniköverföring kan fungera.

Den digitala transformationen av industrin är ostoppbar, och företag som tidigt anammar AI-drivna optimeringstekniker kommer att få avgörande konkurrensfördelar. MachOptima exemplifierar en ny generation av teknikföretag som omsätter vetenskapliga resultat till praktiska, kommersiellt framgångsrika lösningar.

Framtiden för industriproduktion ligger i intelligent nätverkande av människor, maskiner och data. AI-stödda system som de från MachOptima kommer att bidra till att göra produktionsprocesser inte bara mer effektiva, utan också mer hållbara och flexibla. För kvalificerade arbetare inom produktion innebär detta en förstärkning av deras roll – de kommer att bli chefer för intelligenta system, kapabla att förstå och kontrollera komplexa optimeringsprocesser.

De imponerande resultaten på upp till 80 % besparingar i industriella processer är inte bara siffror, utan representerar en ny era inom tillverkning där artificiell intelligens och mänsklig expertis arbetar synergistiskt för att uppnå exceptionella resultat. Denna utveckling markerar början på en revolution inom industriell produktion som har potential att fundamentalt förändra hela tillverkningslandskapet.