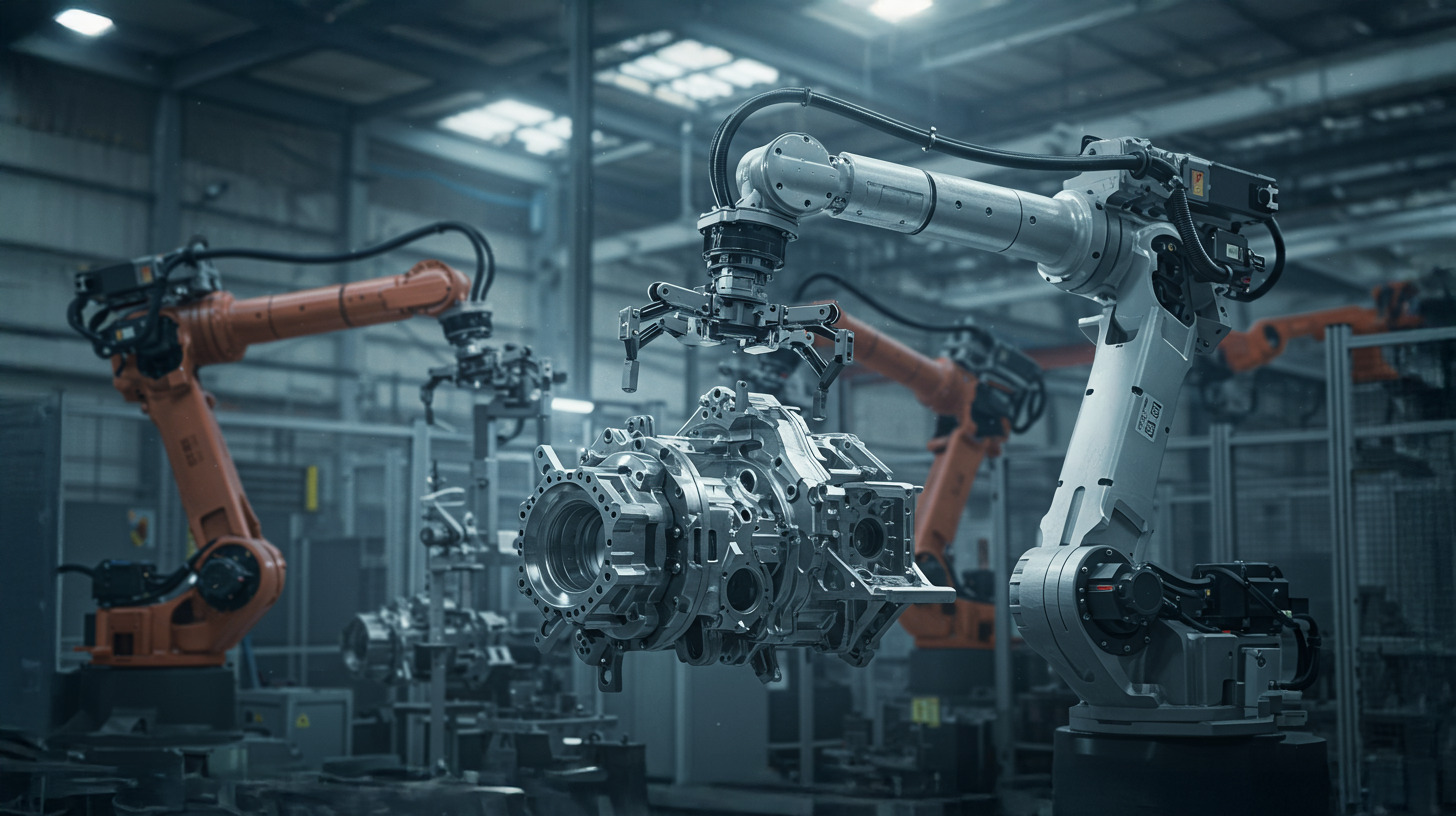

Die stille Revolution der Schwerlastroboter im Maschinenbau: Warum bei den stärksten Robotern jetzt die KI entscheidet – Kreativbild Xpert.Digital

Stärker als je zuvor – und jetzt auch noch clever: Das können die neuen Super-Roboter wirklich

### Vergessen Sie die Fabrikhalle: Diese Roboter-Giganten erobern jetzt Baustellen und Windparks ### Kein Käfig mehr nötig: Wie tonnenschwere Roboter zu sicheren Teamkollegen für Menschen werden ### Die Antwort auf den Fachkräftemangel? Diese Roboter übernehmen die härtesten Jobs der Welt ### Kampf der Titanen: Nicht Kraft, sondern Software entscheidet, wer den besten Roboter baut ###

Die Evolution der Stärke: Neueste Entwicklungen bei leistungsstarken Schwerlastrobotern

Der Sektor der Schwerlastroboter durchläuft eine tiefgreifende Transformation, die weit über die reine Steigerung von Traglast und Reichweite hinausgeht. Die neuesten Entwicklungen zeigen einen Paradigmenwechsel hin zu einem ganzheitlichen Ansatz, bei dem Intelligenz, Anpassungsfähigkeit, Benutzerfreundlichkeit und die Erschließung neuer Anwendungsfelder im Vordergrund stehen. Software, künstliche Intelligenz (KI) und fortschrittliche Mechatronik sind zu den primären Werttreibern geworden. Sie befähigen diese kraftvollen Maschinen, komplexe Aufgaben in dynamischen Umgebungen zu bewältigen, oft in direkter Zusammenarbeit mit menschlichen Arbeitskräften. Zu den zentralen Trends gehören die zunehmende Verschmelzung der Grenzen zwischen traditionellen Industrierobotern und kollaborativen Systemen (Cobots), die Expansion in Sektoren wie das Baugewerbe und erneuerbare Energien sowie die wachsende Bedeutung der Gesamtbetriebskosten (Total Cost of Ownership, TCO) und der Nachhaltigkeit. Diese Entwicklungen definieren die nächste Generation von Schwerlastrobotern, die nicht nur stärker, sondern vor allem intelligenter, flexibler und zugänglicher sind.

Die neue Generation von Schwerlastrobotern: Neudefinition von Kraft und Präzision

Der Markt für Schwerlastroboter entwickelt sich von einem reinen Wettbewerb um maximale Traglast hin zu einer diversifizierten Landschaft, in der anwendungsspezifische Leistung und Effizienz im Vordergrund stehen. Führende Hersteller differenzieren ihre Produkte durch eine Kombination aus Kraft, Geschwindigkeit, Kompaktheit und intelligentem Design.

Definition der modernen Schwerlastklasse: Mehr als nur rohe Kraft

Schwerlastroboter sind für die Handhabung von Lasten konzipiert, die typischerweise bei 250 kg beginnen und/oder eine Reichweite von über 4 Metern aufweisen. Sie sind das Rückgrat von Industrien wie der Automobilproduktion, dem Maschinenbau, Gießereien und zunehmend auch dem Baugewerbe, wo sie massive Komponenten wie Motorblöcke, Stahlträger und ganze Fahrzeugkarosserien bewegen. Das Spektrum der Traglasten ist dabei enorm und reicht von mehreren hundert Kilogramm bis zum aktuellen Spitzenwert von 2.300 kg.

Die Bewertung moderner Schwerlastroboter hat sich jedoch weiterentwickelt. Während die maximale Traglast ein zentrales Kriterium bleibt, rücken zunehmend ganzheitliche Effizienzmetriken in den Fokus. Dazu gehören das Verhältnis von Nutzlast zu Eigengewicht, die benötigte Aufstellfläche (Footprint), der Energieverbrauch und die Fähigkeit, Lasten mit hohen Trägheitsmomenten präzise und dynamisch zu handhaben. Diese Kriterien spiegeln ein tieferes Verständnis der Gesamtbetriebskosten und der Anforderungen moderner, flexibler Produktionsumgebungen wider.

Wettbewerbslandschaft und Flaggschiff-Modelle (2024-2026)

Der Markt wird von etablierten Akteuren wie KUKA, Fanuc, ABB und Yaskawa dominiert, während neue Wettbewerber wie Estun aus China zunehmend an Bedeutung gewinnen. Die Strategien dieser Unternehmen zeigen eine bemerkenswerte Divergenz, die über die reine Maximierung der Traglast hinausgeht.

Fanuc bleibt mit seiner M-2000iA-Serie der unangefochtene Marktführer im Ultra-Schwerlastsegment. Das Modell M-2000iA/2300 ist mit einer Traglast von 2,3 Tonnen der stärkste 6-Achs-Knickarmroboter der Welt und prädestiniert für Aufgaben, die absolute Maximalkraft erfordern, wie das Heben kompletter Fahrzeugchassis.

KUKA verfolgt eine Strategie der optimierten Leistung. Die KR FORTEC ultra-Serie bietet zwar Traglasten von bis zu 800 kg, zeichnet sich aber durch ein außergewöhnlich gutes Verhältnis von Nutzlast zu Eigengewicht und eine kompakte Bauweise aus. Dies wird durch innovative Konstruktionsmerkmale wie ein Doppelarm-System erreicht, das die Steifigkeit erhöht, ohne das Gewicht übermäßig zu steigern. Für Palettieranwendungen bietet die KR 1000 titan-Serie Modelle mit bis zu 1.300 kg Traglast.

ABB positioniert sein Flaggschiff, den IRB 8700, als den schnellsten Roboter seiner Klasse. Mit einer Traglast von bis zu 800 kg (oder 1.000 kg bei geneigtem Handgelenk) soll er um 25 % schnellere Zykluszeiten als vergleichbare Modelle erreichen. ABB betont zudem die Zuverlässigkeit durch ein vereinfachtes mechanisches Design mit nur einem Motor und Getriebe pro Achse, was die Wartung reduziert und die Gesamtbetriebskosten senkt.

Yaskawa bietet ein breites Portfolio, das den Motoman MH600 mit 600 kg Traglast umfasst. Dessen parallele Gelenkkonstruktion sorgt für hohe Stabilität und Steifigkeit, was besonders beim Handling von Werkstücken mit hohem Trägheitsmoment von Vorteil ist. Die GP-Serie ist auf Hochgeschwindigkeitsanwendungen ausgelegt.

Aufstrebende Wettbewerber wie Estun und Kawasaki drängen ebenfalls in den Markt. Estun, Chinas größter Hersteller von Industrierobotern, plant die Einführung von Modellen wie dem ER 13300 mit 1.000 kg Traglast in Europa. Kawasaki erweitert sein Portfolio mit dem MXP710L (710 kg) und der M-Serie, die bis zu 1.500 kg bewältigen kann.

Diese unterschiedlichen Ansätze zeigen, dass sich der Markt für Schwerlastroboter von einem eindimensionalen Wettlauf um die höchste Traglast zu einer differenzierteren Wettbewerbslandschaft entwickelt hat. Hersteller konkurrieren nun über spezialisierte Leistungsmerkmale, die auf spezifische Kundenanforderungen zugeschnitten sind – sei es maximale Kraft, Effizienz auf engstem Raum oder höchste Geschwindigkeit. Dies ermöglicht es den Anwendern, eine für ihre individuellen Produktionsbedingungen optimierte Lösung zu wählen, anstatt sich nur für das stärkste verfügbare Modell zu entscheiden.

Roboter-Riesen: Die stärksten Industrieroboter im Vergleich

In der Welt der Industrieroboter gibt es einige beeindruckende Riesen, die durch ihre enormen Traglasten und technischen Spezifikationen hervorstechen. Die Hersteller Fanuc, KUKA, ABB, Kawasaki, Estun und Yaskawa konkurrieren um die Spitzenposition in diesem Marktsegment.

Der Fanuc M-2000iA/2300 ragt mit seiner außergewöhnlichen Traglast von 2300 kg besonders heraus und bietet zusätzlich ein IP67-geschütztes Handgelenk. KUKA präsentiert mit dem KR 1000 1300 titan PA einen Roboter, der mit 1300 kg Traglast ideal für Palettieranwendungen ist und in kompakter 6-Achs-Bauweise überzeugt. Der ABB IRB 8700 punktet mit 25% höherer Geschwindigkeit im Vergleich zu ähnlichen Modellen und einem vereinfachten Design für maximale Zuverlässigkeit.

Kawasaki setzt mit dem MG15HL auf einen Hybrid-Link-Mechanismus, der hohe Drehmomente und Nutzlasten ohne zusätzliche Gegengewichte ermöglicht. Der Yaskawa Motoman MH600 beeindruckt durch seine parallele Gelenkkonstruktion, die Stabilität bei Lasten mit hohem Trägheitsmoment garantiert.

Ein interessanter Newcomer ist der Estun ER 13300, ein Schwerlastroboter, der den europäischen Markt erobern möchte. Diese Roboter zeigen eindrucksvoll die technologische Entwicklung in der Industrieautomatisierung und die ständige Innovation der führenden Hersteller.

Die Intelligenz-Engine: KI und Software als zentrale Differenzierungsmerkmale

Die bedeutendsten Fortschritte bei Schwerlastrobotern sind nicht mehr rein mechanischer Natur. Vielmehr ist es die Verschmelzung von Robotik mit künstlicher Intelligenz und fortschrittlicher Software, die die Fähigkeiten dieser Maschinen fundamental erweitert und ihre Bedienung revolutioniert.

Von der Automation zur Autonomie: Der Einfluss von künstlicher Intelligenz und maschinellem Lernen

KI und maschinelles Lernen (ML) transformieren Industrieroboter von starren, vorprogrammierten Werkzeugen zu adaptiven, intelligenten Systemen, die wahrnehmen, entscheiden und lernen können. Dieser Wandel ist entscheidend für die Bewältigung von Variabilität und Komplexität in modernen Fertigungs- und Logistikprozessen.

Fortschrittliche Wahrnehmung (Die „Augen“)

Moderne Roboter agieren nicht mehr blind. Sie sind mit hochentwickelten Sensorsystemen ausgestattet, darunter 2D- und 3D-Visionsysteme, LiDAR und Stereokameras, die ihnen ein umfassendes Verständnis ihrer Umgebung ermöglichen. Diese Wahrnehmungsfähigkeit wird durch Deep-Learning-Algorithmen zur Objekterkennung, Lokalisierung und Segmentierung angetrieben, was den Einsatz in unstrukturierten Umgebungen erst möglich macht.

Anwendungsfall – Der Griff in die Kiste (Bin Picking): Systeme wie KUKA.SmartBinPicking nutzen fortschrittliche Bildverarbeitung, um chaotisch angeordnete Objekte in einem Behälter zu identifizieren, ihre Greifpunkte zu bestimmen und sie sicher zu entnehmen – eine Aufgabe, die mit traditioneller, regelbasierter Programmierung praktisch unlösbar ist.

Anwendungsfall – Baustellenerkennung: In der Forschung werden aktiv YOLO-basierte Objekterkennungsmodelle (You Only Look Once) entwickelt. Diese ermöglichen es Robotern, auf dynamischen Baustellen Arbeiter, Fahrzeuge und Baustrukturen zu identifizieren, was eine Grundvoraussetzung für den autonomen Betrieb in solch komplexen Umgebungen ist.

Intelligente Aufgabenbewältigung (Das „Gehirn“)

KI dient nicht nur dem Sehen, sondern auch dem Handeln. ML-Modelle ermöglichen es Robotern, ihre Aktionen in Echtzeit an veränderte Bedingungen anzupassen.

Anwendungsfall – KI-gestützte Depalettierung: FANUC setzt KI-gesteuerte Visionsysteme ein, um Roboter in die Lage zu versetzen, gemischte Paletten mit variablen Kartongrößen und -positionen autonom zu entladen. Solche Systeme können über neun Kartons pro Minute verarbeiten und ersetzen damit körperlich extrem anstrengende manuelle Arbeit.

Anwendungsfall – KI-gestütztes Schweißen: Systeme der nächsten Generation, wie NovAI™, nutzen maschinelles Sehen und KI für adaptives Schweißen in Echtzeit. Sie können Schweißnähte verfolgen, sich an Spaltmaße und Heftstellen anpassen und Schweißparameter dynamisch korrigieren. Dies automatisiert Prozesse, die bisher aufgrund von Bauteiltoleranzen als zu inkonsistent für die Robotik galten, und ist ein entscheidender Fortschritt für den Schwerbau in Branchen wie dem Schiffbau.

Die Revolution der Benutzerfreundlichkeit: Vereinfachung der Komplexität durch fortschrittliche Software

Traditionell war die Programmierung von Industrierobotern eine hochspezialisierte Aufgabe, die tiefgreifende Kenntnisse in proprietären Programmiersprachen wie KRL (Kuka) oder RAPID (ABB) erforderte. Dies stellte eine hohe Eintrittsbarriere dar und verlangsamte die Implementierung von Automatisierungslösungen.

Betriebssysteme der nächsten Generation

Die führenden Hersteller reagieren auf diesen Engpass mit der Entwicklung neuer, intuitiver Betriebssysteme, die die Roboterbedienung demokratisieren sollen.

KUKA iiQKA.OS: Ein modernes, Linux-basiertes Betriebssystem mit einer webbasierten Benutzeroberfläche (iiQKA.UI), das so einfach zu bedienen sein soll wie ein Smartphone. Es unterstützt eine anweisungsbasierte Programmierung, ermöglicht die virtuelle Inbetriebnahme und ist darauf ausgelegt, ein ganzes Ökosystem aus Drittanbieter-Apps und -Hardware (die „Robotic Republic“) zu fördern.

FANUC iHMI: Die „Intelligent Human Machine Interface“ ist eine grafische, Touchscreen-basierte Benutzeroberfläche, die darauf abzielt, Einrichtungs- und Schulungszeiten drastisch zu reduzieren. Sie integriert Planungs-, Bearbeitungs- und Verbesserungswerkzeuge wie Zykluszeitenschätzung und Wartungsmanager in einer einzigen, übersichtlichen Oberfläche.

Demokratisierung der Programmierung

Der Trend geht eindeutig in Richtung codefreier oder code-armer Interaktion. Visuelle Programmierumgebungen mit Drag-and-Drop-Funktionalität und grafischen Workflow-Editoren werden zum Standard. Methoden des „Teaching by Demonstration“, bei denen ein Bediener den Roboterarm manuell durch eine Bewegung führt (Handführung) oder externe Werkzeuge wie den Tracepen von Wandelbots verwendet, um dem Roboter eine Aufgabe „vorzumachen“, senken die Programmierhürde weiter ab.

Die Macht der Simulation (Digitale Zwillinge)

Offline-Programmier- und Simulationssoftware wie KUKA.Sim oder ABB RobotStudio ist zu einem unverzichtbaren Werkzeug geworden. Sie ermöglicht es Unternehmen, komplette Roboterzellen virtuell zu entwerfen, zu testen und zu optimieren, bevor die physische Hardware überhaupt bestellt wird. Diese „virtuelle Inbetriebnahme“ reduziert die reale Einrichtungszeit erheblich, minimiert Risiken durch die frühzeitige Erkennung von Kollisionen oder Erreichbarkeitsproblemen und erlaubt es, die Programmierung parallel zur Beschaffung der Hardware durchzuführen.

Diese Entwicklungen deuten auf eine grundlegende Veränderung in der Robotik hin. Hersteller verkaufen nicht mehr nur einen Roboterarm mit einer Steuerung, sondern bauen ganze digitale Plattformen auf. Diese umfassen Betriebssysteme, App-Stores, Partnernetzwerke und Cloud-Anbindungen. KUKA fördert aktiv ein Partner-Ökosystem („Robotic Republic“) für iiQKA mit offenen Schnittstellen für Drittanbieter. Gleichzeitig ermöglichen Plattformen wie ctrlX AUTOMATION von Bosch Rexroth die Steuerung von Robotern verschiedener Marken (ABB, KUKA, FANUC) über eine einheitliche Schnittstelle. Diese Entwicklung spiegelt den Wandel im Smartphone-Markt wider, wo der Wert eines Geräts maßgeblich durch sein App-Ökosystem bestimmt wird. Das Schlachtfeld des Wettbewerbs verlagert sich somit von reinen Hardwarespezifikationen hin zur Stärke und Offenheit des Software-Ökosystems. Für Anwender bedeutet dies weniger Abhängigkeit von einem einzelnen Hersteller, schnellere Innovationen und Zugang zu einer breiteren Palette spezialisierter Lösungen. Der Roboter wird zur Hardware-Plattform, auf der eine softwaredefinierte Automatisierungslösung aufgebaut wird.

🎯🎯🎯 Profitieren Sie von der umfangreichen, fünffachen Expertise von Xpert.Digital in einem umfassenden Servicepaket | BD, R&D, XR, PR & Digitale Sichtbarkeitsoptimierung

Profitieren Sie von der umfangreichen, fünffachen Expertise von Xpert.Digital in einem umfassenden Servicepaket | R&D, XR, PR & Digitale Sichtbarkeitsoptimierung - Bild: Xpert.Digital

Xpert.Digital verfügt über tiefgehendes Wissen in verschiedenen Branchen. Dies erlaubt es uns, maßgeschneiderte Strategien zu entwickeln, die exakt auf die Anforderungen und Herausforderungen Ihres spezifischen Marktsegments zugeschnitten sind. Indem wir kontinuierlich Markttrends analysieren und Branchenentwicklungen verfolgen, können wir vorausschauend agieren und innovative Lösungen anbieten. Durch die Kombination aus Erfahrung und Wissen generieren wir einen Mehrwert und verschaffen unseren Kunden einen entscheidenden Wettbewerbsvorteil.

Mehr dazu hier:

Neue Mechatronik: Wie Schwerlastroboter physische Grenzen sprengen

Fortschrittliche Mechatronik: Die physische Evolution der Kraft

Parallel zu den rasanten Fortschritten in Software und KI entwickelt sich auch die physische Gestalt der Schwerlastroboter weiter. Innovationen in Design, Materialwissenschaft und Endeffektortechnologie sind entscheidend, um die gesteigerte Intelligenz in mechanische Leistung umzusetzen.

Innovationen in Design und Materialien: Mehr Leistung mit weniger Masse

Ein zentraler Trend ist die Entwicklung von Robotern, die bei gleicher oder höherer Traglast leichter und kompakter sind. Der KUKA KR Fortec ist beispielsweise bis zu 700 kg leichter als sein Vorgängermodell, während die KR FORTEC ultra-Serie ein in ihrer Klasse führendes Verhältnis von Nutzlast zu Eigengewicht aufweist. Diese Gewichtsreduktion senkt die Anforderungen an das Fundament, verringert den Energieverbrauch und ermöglicht den Einsatz in dichter besiedelten und räumlich begrenzten Produktionsanlagen.

Ermöglicht wird dies durch fortschrittliche Kinematikkonzepte. KUKAs Doppelarm-System und Fanucs hochsteife Armkonstruktionen verbessern die Präzision und reduzieren Schwingungen bei hohen Geschwindigkeiten und schweren Lasten. Kawasakis Hybrid-Link-Mechanismus kommt ohne sperrige Gegengewichte aus, was den Arbeitsraum des Roboters vergrößert.

Ein weiterer wichtiger Aspekt ist die Modularität. Roboterserien wie die von KUKA (KR Quantec, Fortec, Fortec ultra) teilen sich zunehmend gemeinsame Komponenten, wie zum Beispiel die Zentralhände. Dies vereinfacht die Wartung und reduziert die Lagerhaltungskosten für Ersatzteile für Kunden, die eine diversifizierte Roboterflotte betreiben.

Für den Einsatz in extremen Umgebungen sind spezialisierte Varianten wie „Foundry“- oder „Hygienic“-Ausführungen mittlerweile Standard. Diese Modelle verfügen über IP67-geschützte Handgelenke und Körper, hitze- und korrosionsbeständige Beschichtungen sowie lebensmittelechte Schmierstoffe, was ihren Betrieb in Gießereien, Schmieden oder der Lebensmittelverarbeitung ermöglicht.

Endeffektoren der nächsten Generation: Die Hände des Roboters

Die Greifer am Ende des Roboterarms, die sogenannten Endeffektoren, entwickeln sich von einfachen pneumatischen Klemmen zu komplexen mechatronischen Systemen. Sie sind zunehmend mit fortschrittlichen Sensoren ausgestattet, die ihnen eine adaptive Funktionalität verleihen. Obwohl noch vorwiegend in Anwendungen mit geringerer Traglast zu finden, beeinflussen Prinzipien aus der Soft-Robotik und der Bionik die Greifertechnologie. Ziel ist es, eine größere Vielfalt an Objektformen und Materialien mit höherer Zuverlässigkeit und geringerem Kraftaufwand zu handhaben. Für schwere und komplexe Objekte werden mehrachsige, vollständig angetriebene Mechanismen entwickelt, die eine präzise Manipulation ermöglichen.

Am Handgelenk montierte Kraft-Momenten-Sensoren verleihen dem Roboter einen „Tastsinn“. Sie ermöglichen die Ausführung feinfühliger Aufgaben wie das präzise Fügen von Bauteilen, das Aufbringen einer definierten Kraft beim Schleifen oder die sichere Reaktion auf unerwartete Kollisionen.

Das Sensor-Ökosystem: Grundlage für Wahrnehmung und Sicherheit

Moderne Schwerlastroboter stützen sich auf ein reichhaltiges Ökosystem aus internen und externen Sensoren. Interne Sensoren wie Motor-Encoder und Drehmomentsensoren in den Gelenken sind für die präzise Bewegungssteuerung unerlässlich. Externe Sensoren wie 3D-Kameras, LiDAR und Ultraschallsensoren liefern die Daten für die Umfeldwahrnehmung und die Realisierung sicherer Mensch-Roboter-Kollaborationen. Integrierte Kollisions- und Überlastschutzsysteme können im Falle einer Kollision oder einer zu hohen Last einen Not-Stopp auslösen und so sowohl den Roboter als auch das Werkstück schützen. Diese Systeme werden immer ausgefeilter und bieten beispielsweise pneumatisch einstellbare Auslöseschwellen.

Nachhaltigkeit und Effizienz: Der Fokus auf die Gesamtbetriebskosten (TCO)

Energieeffizienz ist zu einem zentralen Konstruktionsziel geworden. Durch Leichtbau, softwareoptimierte Bewegungsbahnen und energiesparende Standby-Modi senken die Hersteller den Energieverbrauch ihrer Roboter. Dies reduziert nicht nur die Betriebskosten, sondern verbessert auch die Umweltbilanz der Automatisierungslösung. Vereinfachte mechanische Konstruktionen, wie sie ABB mit nur einem Motor pro Achse verfolgt, und der modulare Aufbau führen zu einer höheren Zuverlässigkeit (Mean Time Between Failures, MTBF) und schnelleren Reparaturzeiten (Mean Time To Repair, MTTR), was die Gesamtbetriebskosten weiter senkt.

Die Fortschritte in der Mechatronik stehen in einer engen Wechselwirkung mit den Entwicklungen bei Software und KI. Eine steifere, schwingungsärmere Armkonstruktion (Hardware-Verbesserung) ist die Voraussetzung dafür, dass eine fortschrittliche Bewegungssteuerungssoftware (Software-Verbesserung) den Roboter schneller und präziser bewegen kann. KI-basierte Bahnplanungsalgorithmen können dann die energieeffizienteste Trajektorie für genau diese Kinematik berechnen. Integrierte Kraft-Momenten-Sensoren liefern wiederum Echtzeit-Feedback, das es der Steuerungssoftware ermöglicht, auf unvorhergesehene Kräfte zu reagieren und den Prozess robuster zu machen. Die Leistungsfähigkeit eines modernen Schwerlastroboters ist somit eine emergente Eigenschaft des Gesamtsystems, bei dem Mechanik, Sensorik und Software untrennbar miteinander verbunden sind.

Erweiterte Horizonte: Neue Anwendungsfelder für die Schwerlastrobotik

Die technologischen Fortschritte in den Bereichen KI, Software und Mechatronik ermöglichen den Einsatz von Schwerlastrobotern in Branchen, die bisher auf manuelle Arbeit oder starre Automation angewiesen waren. Roboter verlassen die kontrollierte Fabrikhalle und erobern dynamische und unstrukturierte Umgebungen.

Die automatisierte Baustelle

Die Bauindustrie steht vor enormen Herausforderungen durch Fachkräftemangel, hohe Sicherheitsrisiken und steigenden Produktivitätsdruck. Infolgedessen planen 81 % der Bauunternehmen die Einführung von Robotern in den nächsten zehn Jahren.

Anwendungen: Schwerlastroboter übernehmen das Handling von massiven Bauteilen wie Stahlprofilen, Betonfertigteilen und modularen Wohneinheiten. Sie werden für die automatisierte Fertigung eingesetzt, beispielsweise beim Bohren, Nieten und Befestigen von Großkomponenten. Ein konkretes Beispiel ist der Fischer BauBot, der speziell für Bohr- und Dübelarbeiten auf Großbaustellen entwickelt wurde. Zudem können Roboter mit Schneidwerkzeugen ausgestattet werden, um Beton- und Stahlteile vor Ort mit hoher Präzision zu bearbeiten.

Schlüsseltechnologien: Der Erfolg in diesem unstrukturierten Umfeld hängt entscheidend von KI-basierter Objekterkennung zur Identifizierung von Materialien und Hindernissen sowie von robusten, mobilen Plattformen ab.

Energie für die Zukunft: Automation in der Herstellung erneuerbarer Energien

Der massive Ausbau erneuerbarer Energien erfordert eine schnellere und kosteneffizientere Fertigung und Installation von Großkomponenten wie Windturbinenblättern und Solaranlagen.

Windenergie: In der Fertigung von Windturbinenblättern werden Roboter für die Nachbearbeitung (Trimmen, Schleifen, Spachteln) eingesetzt, was die Qualität verbessert und die Arbeiter von gesundheitsschädlichen Tätigkeiten entlastet. Beim Automated Fiber Placement (AFP) legen Roboterarme präzise Kohlefaser- oder Glasfaserbänder ab, um leichtere und stabilere Rotorblätter herzustellen. Spezielle Robotersysteme bearbeiten die Blattwurzel (Sägen, Fräsen, Bohren) und reduzieren die Zykluszeiten im Vergleich zu herkömmlichen Maschinen um bis zu 50 %.

Solarenergie: Unternehmen wie Charge Robotics und Terabase entwickeln mobile „Fabriken“, die direkt auf der Baustelle von Solarparks ganze Sektionen von Solarmodulen automatisiert vormontieren und installieren, was die Produktivität verdoppeln kann. Der Roboter „Maximo“ von AES nutzt KI, LiDAR und maschinelles Sehen, um das schwere Heben und die Montage von Solarpaneelen zu automatisieren, wodurch Zeit und Kosten um bis zu 50 % reduziert werden. Comaus Hyperflex-System ist eine mobile Fabrik in einem Sattelauflieger, die Solartracker direkt im Feld montiert und installiert.

Modernisierung der Schwerindustrie: Schiffbau und Luft- und Raumfahrt

Schiffbau: Diese traditionell wenig automatisierte Branche beginnt, mobile Schwerlastroboter einzusetzen. Der von Comau in Zusammenarbeit mit der Fincantieri-Werft entwickelte MR4Weld ist ein autonomer mobiler Schweißroboter, der in der unstrukturierten Umgebung einer Werft navigieren kann, um Schweißarbeiten an großen Rumpfsektionen durchzuführen. Dies bringt eine neue Flexibilität und Effizienz in die Montage von riesigen Stahlstrukturen.

Luft- und Raumfahrt: Hier werden hochpräzise Schwerlastroboter für das Bohren, Nieten und Fügen von großen Flugzeugkomponenten wie Flügeln und Rumpfteilen eingesetzt, wo höchste Genauigkeit und Wiederholbarkeit gefordert sind.

Den Kreislauf schließen: Die Rolle in der Kreislaufwirtschaft

Nachhaltigkeitsziele und EU-Verordnungen treiben die Notwendigkeit eines effizienten Recyclings und der Wiederaufbereitung komplexer Produkte voran.

Automatisierte Demontage: Schwerlastroboter sind ideal für die Demontage großer und schwerer Produkte geeignet.

E-Fahrzeug-Batterien: Aufgrund des hohen Gewichts und der potenziellen Gefahren (elektrisch, chemisch) ist die robotergestützte Demontage von E-Fahrzeug-Batterien ein entscheidender Faktor für ein sicheres und wirtschaftliches Recycling. Forschungsprojekte entwickeln Roboterzellen, die Batteriemodule und -zellen automatisiert trennen.

Großelektronik und Motoren: Das Fraunhofer-Institut arbeitet an Robotersystemen, die mithilfe von KI und maschinellem Sehen PCs, Waschmaschinen und Elektromotoren automatisiert zerlegen, um wertvolle Materialien wie Kupfer und Seltene-Erden-Magnete zurückzugewinnen. Dies ist ein wichtiger Schritt zur Etablierung eines „Urban Mining“.

Diese neuen Anwendungsfelder haben eine Gemeinsamkeit: Sie verlagern den Roboter aus der hochstrukturierten, vorhersagbaren Umgebung einer Fabrikhalle in ein dynamisches, unstrukturiertes und oft raues „Feld“. Dieser Umgebungswechsel ist der primäre Treiber für die technologischen Entwicklungen in den Bereichen KI, Sensorik und Mechatronik. Die technische Herausforderung verschiebt sich von der Optimierung repetitiver Bewegungen hin zur Bewältigung von Unsicherheit. Der zukünftige Erfolg wird weniger von inkrementellen Verbesserungen bei Geschwindigkeit oder Präzision abhängen, sondern vielmehr von Durchbrüchen in der Umfeldwahrnehmung, der autonomen Navigation und der adaptiven Aufgabenplanung.

Unsere Empfehlung: 🌍 Grenzenlose Reichweite 🔗 Vernetzt 🌐 Vielsprachig 💪 Verkaufsstark: 💡 Authentisch mit Strategie 🚀 Innovation trifft 🧠 Intuition

In einer Zeit, in der die digitale Präsenz eines Unternehmens über seinen Erfolg entscheidet, stellt sich die Herausforderung, wie diese Präsenz authentisch, individuell und weitreichend gestaltet werden kann. Xpert.Digital bietet eine innovative Lösung an, die sich als Schnittpunkt zwischen einem Industrie-Hub, einem Blog und einem Markenbotschafter positioniert. Dabei vereint es die Vorteile von Kommunikations- und Vertriebskanälen in einer einzigen Plattform und ermöglicht eine Veröffentlichung in 18 verschiedenen Sprachen. Die Kooperation mit Partnerportalen und die Möglichkeit, Beiträge bei Google News und einem Presseverteiler mit etwa 8.000 Journalisten und Lesern zu veröffentlichen, maximieren die Reichweite und Sichtbarkeit der Inhalte. Dies stellt einen wesentlichen Faktor im externen Sales & Marketing (SMarketing) dar.

Mehr dazu hier:

Wachstum, Chancen, Hindernisse: Strategien für Schwerlastrobotik

Die kollaborative Grenze: Sichere Mensch-Roboter-Interaktion mit hohen Traglasten

Ein aufkommender und auf den ersten Blick widersprüchlicher Trend ist die Anwendung kollaborativer Prinzipien auf Roboter, die potenziell tödliche Kräfte ausüben können. Diese Entwicklung verwandelt Schwerlastroboter von isolierten Maschinen zu leistungsstarken Teamkollegen.

Jenseits des Käfigs: Das Spektrum der Kollaboration

Das traditionelle Sicherheitskonzept, Schwerlastroboter in Schutzzäunen zu betreiben, ist ineffizient und schafft eine starre Trennung zwischen menschlichen und maschinellen Aufgaben. Die moderne Mensch-Roboter-Kollaboration (MRK) ist jedoch kein einzelnes Konzept, sondern ein Spektrum, das von der einfachen Koexistenz (der Roboter hält an, wenn ein Mensch seinen Arbeitsbereich betritt) bis zur engen Kollaboration (Mensch und Roboter arbeiten gleichzeitig am selben Werkstück) reicht.

Der entscheidende Vorteil dieses Ansatzes ist, dass MRK-fähige Industrieroboter im Gegensatz zu traditionellen Leichtbau-Cobots keinen Beschränkungen hinsichtlich Traglast, Geschwindigkeit oder Präzision unterliegen. Sie bieten somit das Beste aus beiden Welten: die Leistung eines Industrieroboters und die Flexibilität einer kollaborativen Anwendung.

Schlüsseltechnologien für die sichere Schwerlast-MRK

Die sichere MRK mit Schwerlastrobotern wird durch eine Kombination aus fortschrittlicher Sensorik und intelligenten Steuerungsfunktionen ermöglicht.

Fortschrittliche Sicherheitssensorik: Die Grundlage der sicheren MRK ist die Fähigkeit des Systems, die Anwesenheit und die Absichten des Menschen zu erkennen. Dies wird durch sicherheitszertifizierte Laserscanner, 3D-Kameras und sogar drucksensitive Böden realisiert, die dynamische, mehrstufige Schutzfelder um den Roboter herum erzeugen.

Geschwindigkeits- und Abstandsüberwachung (Speed and Separation Monitoring, SSM): Dies ist eine zentrale kollaborative Methode, bei der die Geschwindigkeit des Roboters umgekehrt proportional zu seiner Entfernung zum Menschen ist. Nähert sich eine Person, verlangsamt der Roboter seine Bewegung. Kommt die Person zu nahe, geht der Roboter in einen sicher überwachten Halt über. Dies ermöglicht eine flüssige und effiziente Interaktion ohne physische Barrieren.

Leistungs- und Kraftbegrenzung (Power and Force Limiting, PFL): Obwohl dies aufgrund der hohen Massenträgheit von Schwerlastrobotern eine Herausforderung darstellt, ermöglichen fortschrittliche Steuerungssysteme und Drehmomentsensoren in jedem Gelenk, dass auch große Roboter für bestimmte Aufgaben in einem kraftbegrenzten Modus betrieben werden können. Bei einer unerwarteten Berührung stoppen sie sofort. Diese Funktion wird häufig bei Handführungs- oder Übergabeaufgaben eingesetzt.

Standardisierung und Risikobeurteilung: Die Implementierung sicherer MRK-Anwendungen wird durch Normen wie EN ISO 10218 und die technische Spezifikation ISO/TS 15066 geregelt. Eine grundlegende Voraussetzung ist immer eine sorgfältige Risikobeurteilung der gesamten Applikation – also Roboter, Greifer, Werkstück und Umgebung. Denn auch ein an sich sicherer Roboter kann ein gefährliches Werkzeug führen.

Diese Entwicklungen führen zu einer Neudefinition des Begriffs „Cobot“. Traditionell war dieser Begriff gleichbedeutend mit kleinen, leichten und inhärent sicheren Roboterarmen. Die Integration kollaborativer Funktionalität in Schwerlast-Industrieroboter bricht dieses Paradigma auf. „Kollaborativ“ entwickelt sich von einem Substantiv (ein Robotertyp, „ein Cobot“) zu einem Adjektiv oder einem Funktionspaket („eine kollaborative Roboteranwendung“). Die Zukunft liegt nicht in der binären Wahl zwischen einem „Cobot“ und einem „Industrieroboter“, sondern in der Auswahl eines Industrieroboters mit der passenden Traglast und Leistung, der dann mit den für die jeweilige Anwendung erforderlichen kollaborativen Sicherheitsmerkmalen ausgestattet wird. Dies erweitert das Potenzial der MRK dramatisch auf Bereiche, die bisher für eine enge Zusammenarbeit zwischen Mensch und Maschine unzugänglich waren, wie die Schwerlastmontage oder die Logistik.

RaaS erklärt: So senken Unternehmen die Roboter-Einstiegshürde

Der Markt für Schwerlastroboter steht vor einem nachhaltigen Wachstum, das durch technologische Innovationen und die Expansion in neue Sektoren angetrieben wird. Für eine erfolgreiche Implementierung müssen Unternehmen jedoch strategische Entscheidungen treffen, die über die reine Technologiebewertung hinausgehen.

Marktgröße und Wachstumsprognosen

Der globale Markt für Industrierobotik ist ein bedeutender und wachsender Sektor. Die Prognosen für die Marktgröße variieren je nach Umfang und Methodik der Analyse, zeigen aber durchweg eine positive Tendenz:

- Eine Analyse prognostiziert ein Wachstum von 33,9 Mrd. USD im Jahr 2024 auf 60,5 Mrd. USD bis 2030, was einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 9,9 % entspricht.

- Eine andere Studie erwartet ein Wachstum von 16,9 Mrd. USD (2024) auf 29,4 Mrd. USD bis 2029 (CAGR 11,7 %).

- Eine dritte Prognose geht von einem Wachstum von 19,9 Mrd. USD (2024) auf 55,5 Mrd. USD bis 2032 aus (CAGR 14,2 %).

Der spezifische Markt für „Heavy Duty Robot Platforms“ wurde für 2024 auf 333,5 Mio. USD geschätzt, mit einer Prognose von 446,0 Mio. USD bis 2030 (CAGR 5,0 %). Die Diskrepanz zu den Gesamtzahlen verdeutlicht, dass Schwerlastroboter ein wertintensives, aber im Volumen kleineres Segment des Gesamtmarktes darstellen.

Laut der International Federation of Robotics (IFR) erreichte der operative Bestand an Industrierobotern im Jahr 2023 weltweit einen Rekordwert von 4,28 Millionen Einheiten, was einem Anstieg von 10 % gegenüber dem Vorjahr entspricht. Obwohl das Jahr 2024 eine vorübergehende Marktkontraktion verzeichnete, wird erwartet, dass der langfristige Wachstumstrend ab 2025 wieder an Fahrt aufnimmt. Asien, insbesondere China, bleibt mit einem Anteil von 70 % an den Neuinstallationen der größte und am schnellsten wachsende Markt.

Wesentliche Wachstumstreiber und Hemmnisse

Wachstumstreiber:

- Fachkräftemangel und demografischer Wandel: In vielen Industrienationen treibt der Mangel an qualifizierten Arbeitskräften die Automatisierung körperlich anstrengender und repetitiver Tätigkeiten voran.

- Industrie 4.0 und Smart Manufacturing: Die Vernetzung und Digitalisierung der Produktion erfordern intelligente und flexible Roboter als zentrale Komponenten.

- Erschließung neuer Sektoren: Das Wachstum wird zunehmend durch die Einführung in Branchen außerhalb der Automobilindustrie getragen, wie Logistik, Baugewerbe und erneuerbare Energien.

- Nachhaltigkeit und Reshoring: Roboter verbessern die Materialeffizienz, reduzieren Abfall und ermöglichen eine kosteneffiziente Produktion im eigenen Land.

Hemmnisse:

- Hohe Anfangsinvestitionen: Die Kosten für den Roboter, seine Integration und die notwendige Peripherie stellen insbesondere für kleine und mittlere Unternehmen (KMU) eine erhebliche Hürde dar.

- Integrationskomplexität: Trotz benutzerfreundlicherer Oberflächen kann die Integration von Robotern in bestehende Altsysteme und die Gewährleistung der Interoperabilität eine Herausforderung bleiben.

Strategische Imperative für die Implementierung

Für Unternehmen, die den Einsatz von Schwerlastrobotern in Erwägung ziehen, sind folgende strategische Überlegungen entscheidend:

- Fokusverschiebung von Investitionskosten (Capex) zu TCO und ROI: Die Investitionsentscheidung sollte nicht allein auf dem Anschaffungspreis basieren. Eine ganzheitliche Analyse der Gesamtbetriebskosten (TCO) – einschließlich Energieverbrauch, Wartung und Verfügbarkeit – sowie des Return on Investment (ROI) – getrieben durch höhere Durchsätze, verbesserte Qualität und reduzierte Arbeitskosten – ist unerlässlich.

- Nutzung neuer Geschäftsmodelle: Modelle wie Robotics-as-a-Service (RaaS) senken die anfängliche Investitionshürde, indem sie Unternehmen ermöglichen, Roboterfähigkeiten als Betriebsausgabe zu mieten anstatt als Kapitalinvestition zu tätigen.

- Investition in die Personalentwicklung: Die Vereinfachung der Programmierung eliminiert nicht den Bedarf an qualifizierten Mitarbeitern. Vielmehr verschiebt sie die benötigten Fähigkeiten von der reinen Code-Programmierung hin zu übergeordneten Aufgaben wie Prozessoptimierung, Systemüberwachung und Wartung. Unternehmen müssen in die Weiterbildung ihrer Belegschaft investieren, um diese intelligenten Maschinen effektiv zu managen und mit ihnen zusammenzuarbeiten.

- Priorisierung von Software und Ökosystemen: Bei der Auswahl eines Roboters sollten die Softwareplattform des Herstellers, ihre Benutzerfreundlichkeit und die Breite seines Partner-Ökosystems entscheidende Kriterien sein. Ein starkes Ökosystem bietet Zugang zu vorintegrierten Lösungen und macht die Investition zukunftssicher gegenüber sich ändernden Anforderungen.

Wir sind für Sie da - Beratung - Planung - Umsetzung - Projektmanagement

☑️ KMU Support in der Strategie, Beratung, Planung und Umsetzung

☑️ Erstellung oder Neuausrichtung der Digitalstrategie und Digitalisierung

☑️ Ausbau und Optimierung der internationalen Vertriebsprozesse

☑️ Globale & Digitale B2B-Handelsplattformen

☑️ Pioneer Business Development

Gerne stehe ich Ihnen als persönlicher Berater zur Verfügung.

Sie können mit mir Kontakt aufnehmen, indem Sie unten das Kontaktformular ausfüllen oder rufen Sie mich einfach unter +49 89 89 674 804 (München) an.

Ich freue mich auf unser gemeinsames Projekt.

Xpert.Digital - Konrad Wolfenstein

Xpert.Digital ist ein Hub für die Industrie mit den Schwerpunkten, Digitalisierung, Maschinenbau, Logistik/Intralogistik und Photovoltaik.

Mit unserer 360° Business Development Lösung unterstützen wir namhafte Unternehmen vom New Business bis After Sales.

Market Intelligence, Smarketing, Marketing Automation, Content Development, PR, Mail Campaigns, Personalized Social Media und Lead Nurturing sind ein Teil unserer digitalen Werkzeuge.

Mehr finden Sie unter: www.xpert.digital - www.xpert.solar - www.xpert.plus