Optimizarea configurării mașinilor în producția industrială, susținută de inteligență artificială: Economii de până la 80% cu MachOptima – Imagine: Xpert.Digital

Deficit de competențe și presiune asupra costurilor: Cum modelează inteligența artificială viitorul industriei prelucrătoare

De la capcana costurilor la revoluția eficienței: IA ca factor de schimbare a jocului în producția modernă

Producția industrială modernă se confruntă cu provocări fără precedent care necesită o reorientare fundamentală a abordărilor tradiționale de fabricație. Costurile de producție în creștere, concurența globală intensă, deficitul acut de lucrători calificați, prețurile volatile ale energiei și problemele legate de lanțul de aprovizionare obligă companiile să își regândească și să își optimizeze drastic procesele de producție. În acest mediu complex, inteligența artificială se dovedește a fi o tehnologie cheie transformatoare, care nu numai că permite creșterea eficienței, dar deschide și dimensiuni complet noi ale optimizării proceselor.

Rolul central al echipamentelor mecanice în producția modernă

Configurarea mașinilor stă la baza fiecărui lanț de producție industrială și este una dintre cele mai importante sarcini în planificarea producției. Această fază critică determină în mod semnificativ calitatea, eficiența și rentabilitatea întregului proces de producție ulterior. Mecanicii industriali, operatorii de mașini și instalații și tehnicienii specializați în configurare poartă o responsabilitate enormă, deoarece munca lor are un impact direct asupra calității produselor și a eficienței generale a proceselor de fabricație.

Sarcinile principale și provocările configurării mașinilor tradiționale

Configurarea unei mașini implică o multitudine de sarcini complexe și consumatoare de timp. În primul rând, trebuie selectate și asamblate cu precizie uneltele adecvate pentru sarcina specifică de fabricație. Ulterior, ajustarea parametrilor mașinii, cum ar fi viteza, rata de avans, temperatura și presiunea, necesită o înțelegere aprofundată a tehnologiei mașinilor și a proprietăților materialelor. Efectuarea testelor și a calibrărilor este esențială pentru a asigura o funcționare optimă înainte de a putea începe producția propriu-zisă. În cele din urmă, orice erori trebuie rectificate și trebuie efectuate ajustări fine pentru a obține calitatea dorită a produsului.

Abordarea tradițională a acestor sarcini se bazează adesea pe experiență, intuiție și metode de încercare și eroare care consumă mult timp. Operatorii de mașini trebuie să încerce diferite combinații de parametri, să le evalueze efectele și să le optimizeze pas cu pas. Acest proces poate dura câteva ore sau chiar zile, în special pentru sarcini complexe de fabricație sau variante noi de produse. În acest timp, echipamentele de producție sunt inactive, ceea ce duce la pierderi semnificative de productivitate și la creșterea costurilor.

Clasificare procedurală și semnificație industrială

Configurarea mașinilor este o parte integrantă a fazei de pregătire a fiecărui proces de producție și acționează ca o legătură critică între planificarea strategică a producției și producția operațională. Este strâns legată de ingineria proceselor, asigurarea calității și managementul materialelor. Erorile sau ineficiențele din faza de configurare au un impact direct asupra proceselor de producție din aval și pot duce la probleme de calitate, rebuturi sau reprelucrări.

În mediul modern al Industriei 4.0, configurarea mașinilor devine din ce în ce mai mult un factor strategic de succes. Capacitatea de a configura mașinile rapid, precis și rentabil pentru noi sarcini de fabricație determină semnificativ flexibilitatea și capacitatea de reacție a unei companii la cerințele în schimbare ale pieței. Companiile care își pot reduce timpii de configurare sunt capabile să producă loturi mai mici din punct de vedere economic și, prin urmare, să ofere produse personalizate.

Revoluția prin optimizarea proceselor susținută de inteligența artificială

Inteligența artificială transformă fundamental modul în care procesele industriale sunt analizate, înțelese și optimizate. Spre deosebire de abordările tradiționale bazate pe experiența umană și metodele de optimizare liniară, optimizarea proceselor bazată pe inteligență artificială utilizează algoritmi complecși, învățare automată și metode avansate de analiză a datelor pentru a înțelege și îmbunătăți procesele de producție în mod holistic.

Schimbare de paradigmă în optimizarea proceselor

Utilizarea inteligenței artificiale în ingineria producției reprezintă o schimbare fundamentală de paradigmă. În timp ce abordările tradiționale de optimizare se bazează adesea pe experimente tehnologice sau metode bazate pe simulare, învățarea automată permite identificarea unor modele și relații în datele de producție care anterior erau nedetectabile. Această capacitate este deosebit de avantajoasă în ingineria producției, unde abordările de învățare hibridă, prin combinarea modelelor de învățare automată bazate pe date cu cunoștințe fizice și specifice domeniului, pot reduce semnificativ efortul experimental necesar pentru a înțelege și îmbunătăți procesele de producție.

Sistemele moderne de inteligență artificială sunt capabile să analizeze cantități vaste de date de producție în timp real și să obțină predicții precise și sugestii de optimizare. Aceste date includ temperaturile mașinilor, timpii de producție, ratele de eroare, consumul de materiale, cheltuielile cu energia și mulți alți parametri generați continuu de instalațiile de producție moderne. Prin analizarea acestor fluxuri de date, algoritmii de inteligență artificială pot recunoaște relații complexe dintre diverși parametri de proces și pot identifica potențialul de optimizare care nu este evident pentru oameni.

Eficiență sporită prin analiza inteligentă a datelor

Un avantaj cheie al optimizării proceselor susținute de inteligența artificială constă în capacitatea sa de a obține recomandări concrete de acțiune din analiza seturilor mari de date. Facilitățile de producție moderne generează continuu date despre condițiile lor de funcționare, care în mod tradițional au fost utilizate doar într-o măsură limitată. Sistemele de inteligență artificială pot evalua sistematic aceste date, pot identifica tipare ascunse și pot dezvolta propuneri de îmbunătățire pe baza acestor constatări.

Integrarea cunoștințelor experților joacă un rol crucial în acest proces. Combinarea tehnicilor de modelare bazate pe date cu cunoștințe specializate nu numai că crește acuratețea predicțiilor modelului, dar permite și o mai bună interpretabilitate a rezultatelor, ceea ce duce la o mai mare acceptare și încredere din partea utilizatorilor. Această colaborare interdisciplinară între știința datelor și tehnologia de fabricație face posibilă luarea în considerare a provocărilor complexe din perspective multiple și dezvoltarea de soluții inovatoare.

MachOptima: Pionier în optimizarea industrială bazată pe inteligență artificială

MachOptima reprezintă apogeul inovației tehnologice în optimizarea proceselor bazate pe inteligență artificială. O spin-off a renumitului Institut Max Planck pentru Sisteme Inteligente, compania întruchipează transpunerea cu succes a cercetării fundamentale în aplicații industriale practice. Institutul Max Planck pentru Sisteme Inteligente, cu sedii în Stuttgart și Tübingen, reunește cercetarea interdisciplinară de vârf în domeniul în creștere al sistemelor inteligente. Expertiza institutului în învățarea automată, robotică, știința materialelor și biologie formează fundamentul științific pentru tehnologiile inovatoare ale MachOptima.

Excelența științifică ca fundament

Fondatorii MachOptima, Dr.-Ing. Sinan Ozgun Demir și Saadet Fatma Baltaci Demir, master în științe, aduc o vastă expertiză științifică și o experiență practică în dezvoltarea sistemelor inteligente. Ca parte a MAX!mize, incubatorul oficial de startup-uri al Societății Max Planck, MachOptima beneficiază de un ecosistem unic de excelență științifică, inovație tehnologică și sprijin antreprenorial.

Germania s-a impus ca o destinație de top pentru companiile derivate, cu o creștere semnificativă de la 6.800 de înființări de companii la sfârșitul anilor 1990 la peste 20.000 în 2014. Această evoluție subliniază transformarea cu succes a descoperirilor științifice în aplicații practice și succes economic. Companiile derivate contribuie semnificativ la transferul de cunoștințe și tehnologie și creează noi locuri de muncă în industrii orientate spre viitor.

Tehnologie revoluționară: optimizare neinvazivă și eficientă din punct de vedere al datelor

Abordarea MachOptima se caracterizează prin metodologia sa neinvazivă și eficientă din punct de vedere al datelor. Spre deosebire de metodele tradiționale de optimizare, care necesită adesea modificări ample ale instalațiilor de producție existente, MachOptima funcționează cu sistemele existente și utilizează algoritmi avansați de învățare automată pentru a identifica setările optime ale parametrilor.

Tehnologia se bazează pe o combinație inteligentă de optimizare a parametrilor de intrare bazați pe inteligență artificială și dezvoltare avansată de modele. Sistemul analizează relațiile dintre diverși parametri de intrare, cum ar fi temperatura, presiunea, durata și compoziția materialului, și indicatorii de performanță rezultați, cum ar fi calitatea, viteza și consumul de resurse. Prin această analiză, sistemul poate face predicții precise despre efectele diferitelor setări de parametri și poate sugera configurații optime.

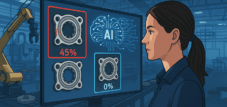

De la o rată de eroare de 45% la 0%: Cum rezolvă o inteligență artificială germană cea mai mare problemă a industriei

De la 45% la 0% erori: Cum rezolvă o inteligență artificială germană cea mai mare problemă a industriei – Imagine: Xpert.Digital

În loc de luni de testare, doar câteva clicuri: Cum configurează perfect software-ul inteligent fabricile încă de la început

Imaginați-vă o mașinărie foarte complexă într-o fabrică, de exemplu, una care vopsește piese auto sau acoperă microcipuri. Această mașinărie are multe „comenzi” și „butoane” (parametri), cum ar fi temperatura, presiunea, viteza, durata, tensiunea etc.

Mai multe informații aici:

Succese în domeniul inteligenței artificiale industriale: economii de timp de 80% prin optimizarea inteligentă a producției la corporațiile globale

Povești de succes impresionante din practică

Eficacitatea tehnologiei MachOptima este demonstrată de o colecție impresionantă de povești de succes din diverse industrii. Aceste studii de caz nu numai că prezintă versatilitatea tehnologiei, ci și potențialul său enorm de economisire a costurilor și timpului.

Bosch: Revoluționarea acoperirii suprafețelor cu microcipuri

La Bosch, accentul a fost pus pe optimizarea acoperirilor de suprafață pentru producția de microcipuri. Provocarea a fost obținerea unui strat protector cu o rată de defecte mai mică de 0,3%. Abordarea tradițională necesita teste de laborator extinse cu diverse combinații de parametri pentru temperatură, presiune, durata pretratării cu plasmă, durata impulsului și durata tratamentului termic.

Sistemul de inteligență artificială al MachOptima a analizat interacțiunile complexe dintre acești parametri și a identificat etapele critice ale procesului care au cel mai mare impact asupra calității acoperirii. Rezultatul a fost impresionant: performanța țintă a fost atinsă, economisind simultan 85% din timp și costuri. Eficiența sistemului este deosebit de remarcabilă: în timp ce fiecare ciclu tradițional de optimizare necesita o săptămână de teste de laborator, sistemul de inteligență artificială a avut nevoie de doar un minut pentru a reîmprospăta modelul și a selecta următorul set de parametri pe un computer Intel i7 standard.

Mercedes-Benz: Transformarea vopselei auto

Mercedes-Benz a utilizat tehnologia MachOptima pentru a optimiza calibrarea stratului de vopsire electrostatică pentru caroserie. Provocarea a fost atingerea grosimii țintă a stratului, limitând în același timp numărul de teste din cauza producției de serie în curs. Parametrii care trebuiau optimizați au inclus tensiunea, curentul, durata de acoperire și diverse proprietăți ale materialului.

Sistemul de inteligență artificială al MachOptima a obținut rezultate excepționale și aici: grosimea țintă a stratului a fost atinsă cu economii de timp și costuri de aproximativ 80%, ceea ce a dus la o reducere semnificativă a timpului de nefuncționare. Eficiența a fost chiar mai impresionantă decât la Bosch: fiecare ciclu de optimizare a durat doar aproximativ 2 secunde pentru testele virtuale bazate pe date istorice și aproximativ 5 secunde pentru reîmprospătarea modelului și selectarea următorului set de parametri pe un Mac cu cip M3 Max.

Institutul Max Planck: Calibrare prin simulare de precizie

Colaborarea cu Institutul Max Planck a demonstrat capacitatea MachOptima de a optimiza chiar și aplicații științifice extrem de complexe. Proiectul s-a concentrat pe calibrarea simulărilor și identificarea materialelor pentru simulări de corpuri moi. Provocarea a constat în determinarea precisă a coeficienților de amortizare și a coeficienților de frecare pentru a dezvolta modele de simulare extrem de precise.

Rezultatul a fost remarcabil: s-a obținut un model de simulare extrem de precis și stabil, limitând efortul experimental la doar 2 din 10.000 (0,02%) din întregul spațiu de căutare cu 9,8 milioane de posibilități. Această reducere drastică a efortului experimental, coroborată cu o creștere a preciziei modelului, ilustrează potențialul transformator al optimizării bazate pe inteligență artificială.

Cercetare inovatoare a materialelor: Design de micro-coloană optimizat pentru forța de forfecare

MachOptima și-a demonstrat, de asemenea, forța inovatoare în cercetarea materialelor prin dezvoltarea unor modele de micropilari optimizate la forfecare pentru a crește aderența. Proiectul a urmărit maximizarea forței de forfecare prin optimizarea punctelor de control ale curbei Bézier și a diametrului bazei micropilarilor.

Rezultatele au depășit așteptările: performanța la forfecare a fost îmbunătățită cu cel puțin 50%, explorând simultan designuri noi, neintuitive, care nu ar fi fost descoperite folosind abordări tradiționale. Acest studiu de caz subliniază capacitatea inteligenței artificiale de a găsi soluții inovatoare care depășesc intuiția umană.

Digitalizare și Industria 4.0: Contextul transformării

Succesele MachOptima se încadrează în contextul mai larg al transformării digitale a industriei germane. Digitalizarea în ingineria mecanică a câștigat un avânt considerabil, determinată de necesitatea de a răspunde provocărilor reprezentate de pandemia de coronavirus, perturbările lanțului de aprovizionare, presiunea concurențială internațională, deficitul de competențe și creșterea costurilor energiei.

Provocările și oportunitățile digitalizării

Multe companii din sectorul ingineriei mecanice încă abordează digitalizarea cu rezerve și ezită să implementeze măsuri corespunzătoare. Mediile de producție au evoluat adesea de-a lungul deceniilor, rezultând parcuri de mașini eterogene cu echipamente de la o gamă largă de producători. Fiecare mașină utilizează interfețe și protocoale diferite, iar sistemele mai vechi uneori nu au conectori.

În ciuda acestor provocări, transformarea digitală a devenit esențială. Numai printr-o digitalizare completă, end-to-end, a producției pot companiile să producă mai eficient, să reducă costurile și să ofere clienților lor soluții inovatoare. Digitalizarea face posibilă conectarea în rețea a utilajelor și creșterea semnificativă a productivității.

Optimizarea timpului de configurare ca factor cheie

Optimizarea timpilor de configurare s-a dovedit a fi unul dintre cei mai importanți factori pentru creșterea productivității în producție. Timpii de configurare sunt perioade în care nu poate avea loc nicio producție între finalizarea unei comenzi și începerea uneia noi, deoarece lucrătorii sunt ocupați cu procese de configurare, cum ar fi schimbarea sculelor sau reconfigurarea mașinilor.

Schimbarea rapidă permite loturi mici de producție și răspunsuri flexibile la cerințele clienților, reprezentând o cerință fundamentală pentru satisfacerea cerințelor tot mai mari ale clienților și creșterea competitivității. Metodologia SMED (Single Minute Exchange of Die - Schimb de matrițe la un minut) își propune să configureze sau să reutilizeze mașini sau linii de producție în cadrul unui singur ciclu de producție pentru a reduce pierderile de timp de așteptare.

Perspective și potențial de viitor

Succesele MachOptima și ale tehnologiilor similare demonstrează potențialul enorm al optimizării proceselor susținute de inteligența artificială. Integrarea învățării automate în ingineria producției deschide calea către o nouă eră a producției economice și sustenabile. Prin automatizarea achiziției de cunoștințe și conectarea hibridă a modelelor, surselor de date și cunoștințelor experților, acest domeniu oferă soluții inovatoare și eficiente din punct de vedere al resurselor pentru aplicații industriale.

Posibilități extinse de aplicare

Tehnologia MachOptima are potențial pentru o gamă largă de aplicații suplimentare în producția industrială. Pe lângă configurarea mașinilor, procesele de optimizare susținute de inteligența artificială pot fi utilizate în managementul materialelor, optimizarea energiei, asigurarea calității și planificarea întreținerii. Automatizarea robotică a proceselor (RPA), combinată cu tehnologiile de inteligență artificială, poate automatiza sarcinile manuale - de la întreținerea datelor până la controlul complex al proceselor.

Sustenabilitate și eficiență a resurselor

Un aspect cheie al optimizării proceselor susținute de inteligența artificială este contribuția sa la sustenabilitate. Prin reducerea deșeurilor de materiale, a consumului de energie și a rebuturilor de producție, aceste tehnologii îmbunătățesc semnificativ amprenta ecologică a proceselor industriale. Capacitatea de a optimiza cu precizie parametrii de producție duce la o utilizare mai eficientă a resurselor și reduce amprenta ecologică a industriei prelucrătoare.

Perspective asupra viitorului industriei prelucrătoare

Viitorul producției industriale va fi modelat semnificativ de sisteme inteligente și adaptive, care învață și se optimizează continuu. Planificarea producției susținută de inteligența artificială va permite răspunsuri în timp real la schimbări și ajustări dinamice ale proceselor de producție. Această dezvoltare va duce la o flexibilitate și o eficiență fără precedent în producție.

Lucrătorii calificați devin manageri de sistem: inteligența artificială schimbă locurile de muncă în industria prelucrătoare modernă

Povestea de succes a companiei MachOptima ilustrează impresionant potențialul transformator al optimizării proceselor susținute de inteligența artificială în producția industrială. Cu economii de până la 80% în timp și costuri, tehnologia stabilește noi standarde de eficiență și profitabilitate în producție. Pentru mecanicii industriali, operatorii de mașini și instalații și tehnicienii de configurare, aceasta înseamnă o schimbare fundamentală în modul lor de lucru - de la metodele de încercare și eroare, care consumă mult timp, către procese de optimizare precise, bazate pe date.

Abordarea neinvazivă a tehnologiei MachOptima face ca tehnologia să fie deosebit de atractivă pentru companiile care doresc să își optimizeze instalațiile de producție existente fără investiții majore. Combinația dintre excelența științifică de la Institutul Max Planck și aplicarea practică demonstrează cât de eficient poate funcționa transferul de tehnologie.

Transformarea digitală a industriei este de neoprit, iar companiile care adoptă din timp tehnologii de optimizare bazate pe inteligență artificială vor obține avantaje competitive decisive. MachOptima exemplifică o nouă generație de companii de tehnologie care transpun descoperirile științifice în soluții practice, de succes comercial.

Viitorul producției industriale constă în interconectarea inteligentă a oamenilor, mașinilor și datelor. Sistemele bazate pe inteligență artificială, precum cele de la MachOptima, vor contribui la creșterea eficienței proceselor de producție, dar și la creșterea sustenabilității și flexibilității. Pentru lucrătorii calificați din producție, aceasta înseamnă o consolidare a rolului lor - vor deveni manageri de sisteme inteligente, capabili să înțeleagă și să controleze procese complexe de optimizare.

Rezultatele impresionante de economii de până la 80% în procesele industriale nu sunt doar cifre, ci reprezintă o nouă eră a producției, în care inteligența artificială și expertiza umană lucrează sinergic pentru a obține rezultate excepționale. Această dezvoltare marchează începutul unei revoluții în producția industrială care are potențialul de a transforma fundamental întregul peisaj al producției.

Consultanță - Planificare - Implementare

Aș fi bucuros să vă servesc drept consilier personal.

Manager Interimar MachOptima