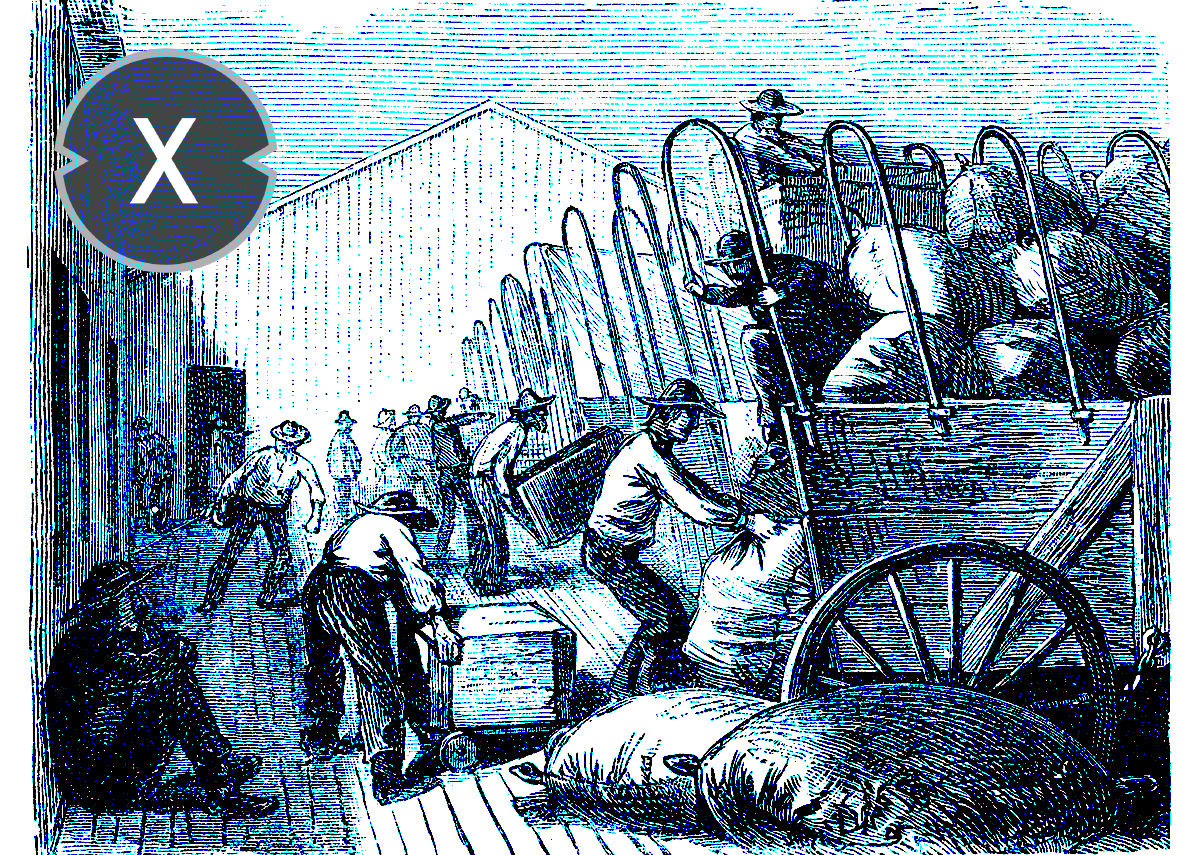

Logística na década de 1850 / História da intralogística – Imagem: Xpert.Digital / Stocksnapper|Shutterstock.com

Embora os termos "fluxo de materiais" e "intralogística" certamente não fossem usados no fornecimento dos blocos de pedra para a construção das pirâmides, as tarefas associadas a esses conceitos são realizadas há milênios. Inicialmente, não havia qualquer automação, mas com a invenção da roda, o primeiro auxílio técnico foi utilizado para gerenciar os processos logísticos. A principal fonte de tarefas logísticas era geralmente o exército, que, desde a antiguidade, exigia o transporte eficiente de materiais e soldados. Projetos de construção em larga escala com demandas logísticas, como a construção das pirâmides, ainda eram exceção. A tecnologia utilizada pouco mudou ao longo dos séculos seguintes, e foi somente com o advento da industrialização que o progresso começou a chegar à logística.

Inícios após a guerra

A logística civil experimentou um grande crescimento após a Segunda Guerra Mundial. No decorrer da recuperação econômica, o foco da logística em necessidades militares gradualmente cedeu lugar a aspectos econômicos. No entanto, mesmo naquela época, o termo "intralogística" ainda não era usado para descrever processos internos de empresas.

Além disso, durante o boom econômico da década de 1950, as empresas se concentraram principalmente na produção e no uso otimizado de recursos frequentemente escassos. Quando se discutia logística interna, geralmente era no contexto da tecnologia de movimentação de materiais. No entanto, o foco era menos na otimização de processos de armazenagem e separação de pedidos e mais na movimentação e transporte de mercadorias. Mesmo em relação à armazenagem, a ênfase era maior na disposição adequada das prateleiras do armazém do que em medidas intralogísticas que aumentassem a eficiência.

No entanto, durante esse período, surgiu uma invenção que levaria a um enorme aumento nos fluxos comerciais globais e, consequentemente, a uma crescente importância da logística: o contêiner de carga, desenvolvido em 1956 pelo americano Malcolm P. McLean, que revolucionaria todo o setor de transportes nos anos seguintes.

Atualmente, com a crescente globalização e a pressão competitiva cada vez maior, o potencial da logística geral e interna tem sido reconhecido, o que pode gerar economias de custos consideráveis.

O progresso chegou à Alemanha em 1962, quando a Bertelsmann apresentou o primeiro armazém vertical automatizado em Gütersloh. Sua construção foi impulsionada pelo aumento da demanda dos clientes por um serviço de entrega mais eficiente e ágil.

Um começo havia sido feito, mas apesar da crescente importância da tecnologia de armazéns para a eficiência e produtividade, a intralogística continuou a ser vista nas décadas de 1970 e 80 como uma parte clássica da logística geral, consistindo em transporte, manuseio e armazenamento.

A intralogística só foi definida em 2003.

Durante a década de 1990, a visão holística da cadeia de valor das tarefas logísticas ganhou força, dando origem à definição de cadeia de suprimentos. Isso envolveu a análise e otimização de todo o ciclo de criação de valor, desde as matérias-primas até a entrega do produto acabado ao cliente final. No contexto da intensificação da competição global, termos como produção enxuta e logística enxuta também se tornaram prevalentes. Dentro dessa área, o papel das atividades internas foi cada vez mais reconhecido como crucial. Tão crucial, aliás, que em 2003, especialistas da indústria e do marketing definiram oficialmente o termo "intralogística". Por definição, o setor de intralogística representa "todos os fornecedores de equipamentos de elevação, tecnologia de transporte e armazenamento, software de logística, serviços e sistemas completos. A intralogística abrange a organização, o controle, a execução e a otimização do fluxo interno de materiais, fluxos de informação e movimentação de mercadorias na indústria, no comércio e em instituições públicas."

Em 2015, o faturamento do setor atingiu quase € 19 bilhões. Esse valor não inclui as despesas com a operação de instalações logísticas, armazéns, centros de distribuição e outras soluções intralogísticas. A Alemanha é o segundo maior produtor de sistemas intralogísticos, depois dos EUA.

Como o conceito Just-In-Time, originalmente desenvolvido pela Toyota, se consolidou em diversas áreas da indústria e da produção, ele também vem sendo cada vez mais aplicado na intralogística. Isso não é surpreendente, visto que a entrega e o fornecimento sob demanda nas linhas de produção ou estações de picking minimizam o espaço de armazenamento e os custos. O método Kanban é um dos componentes desse conceito.

Kanban na intralogística

Sistemas de planejamento centralizados exigem níveis de estoque relativamente altos, resultando em custos de armazenagem elevados. Em contrapartida, os sistemas Kanban controlam o reabastecimento com base nos produtos utilizados no ponto de uso. Esse método, originário do Japão, baseia-se exclusivamente no consumo real de materiais, permitindo a redução dos níveis de estoque em armazéns, pré-montagem e na produção subsequente. Essa abordagem de fornecimento sob demanda leva à redução das taxas de armazenamento e do espaço necessário para estocagem.

Para atingir esse objetivo, armazéns de armazenamento intermediário descentralizados são alocados aos respectivos pontos de entrega ao longo da cadeia produtiva, garantindo que as mercadorias necessárias cheguem sempre ao seu destino por meio de rotas de transporte mais curtas. Para aproveitar efetivamente a economia de tempo obtida com essas distâncias menores, é necessário um alto grau de precisão e desempenho de entrega dos sistemas de armazenagem. Dispositivos automatizados compactos e que economizam espaço, controlados por um software central de gerenciamento de armazém adaptado às condições e requisitos específicos de armazenamento, são os mais indicados nesse sentido.

O futuro – uma breve perspectiva

É razoável supor que o futuro pertence à automação crescente dos processos de armazém. Com o avanço da tecnologia, hardware e software tornam-se cada vez mais poderosos e inteligentes. Portanto, não demorará muito para que sistemas de transporte autônomos, comunicando-se entre si como uma forma de inteligência coletiva , assumam o armazenamento, a recuperação e a separação de pedidos. Comparados aos humanos, eles são simplesmente precisos, rápidos, não se cansam e estão disponíveis 24 horas por dia, 7 dias por semana, de modo que seu uso se tornará generalizado mais cedo ou mais tarde.

As considerações ambientais estão sendo cada vez mais incorporadas ao planejamento das atividades de intralogística. Isso não é surpreendente, visto que a intralogística é considerada um segmento com significativo potencial para economia de energia. Sob a égide da Logística Verde, a eficiência energética está se tornando, portanto, mais um fator impulsionador para o desenvolvimento da intralogística.