Fábrica Inteligente – o futuro da logística de produção

Seleção de voz 📢

Publicado em: 9 de julho de 2014 / atualização de: 28 de setembro de 2021 - Autor: Konrad Wolfenstein

Fábrica inteligente: robôs de transporte na fábrica ou armazém – Imagem: Xpert.Digital / Andrey Suslov|Shutterstock.com

Armazéns altos totalmente automáticos, robôs que navegam de forma independente pelo armazém e sistemas de transporte tecnicamente sofisticados – na logística de armazéns, o progresso técnico permanente é tangível em todos os pontos.

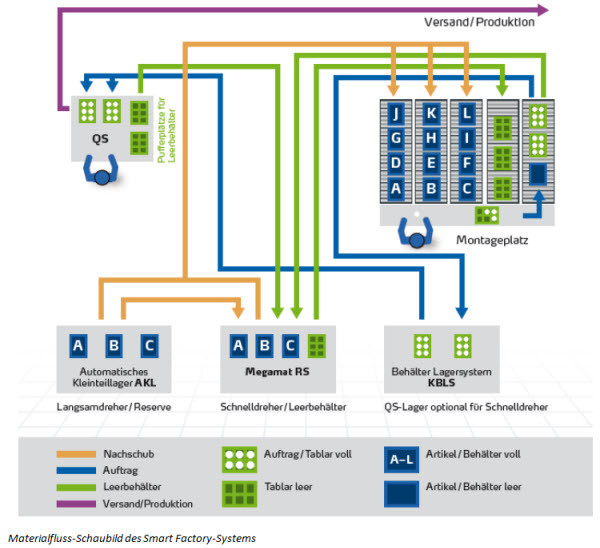

Mas e a logística de produção, onde ocorre uma parte significativa da criação de valor industrial? De acordo com vários fabricantes, ainda há muito potencial inexplorado a ser explorado aqui. Uma abordagem é a automação inteligente do fluxo de materiais, com a ajuda da qual as mercadorias podem ser transportadas ainda mais rapidamente do armazém para o local de trabalho e locais de produção. E é exactamente aqui que entram as duas empresas Kardex Remstar e Servus Intralogistics. Sob a palavra-chave Smart Factory desenvolveram uma nova solução para optimizar a logística de produção interna dos seus clientes. O objetivo principal é interligar de forma inteligente o armazenamento e o fornecimento de mercadorias, bem como a montagem e a produção e, assim, realizar um fluxo de material automatizado de forma consistente entre todas as áreas de armazenamento, produção e montagem.

Roteamento inteligente

Os componentes básicos da solução são dispositivos de armazenamento dinâmico da Kardex Remstar e um sistema de transporte especial da Servus Intralogistics, que consiste em robôs de transporte autônomos. separadamente há muito tempo. A novidade é que os componentes são combinados em uma solução global eficiente usando software recentemente desenvolvido.

As peças necessárias para a montagem são armazenadas de forma economizadora de espaço nos elevadores de armazenamento verticais, prateleiras de circulação ou sistemas de armazenamento de contentores da Kardex Remstar e disponibilizadas quando necessário. No momento do fornecimento, o sistema de transporte Servus retira automaticamente as peças do armazém e transporta-as para os postos de montagem com a ajuda de robôs de transporte autónomos. Dependendo do processo, as peças pré-montadas são então transportadas para a garantia de qualidade, para o buffer intermediário, para a produção final ou para expedição. O sistema de transporte Servus revela-se particularmente flexível, pois permite um percurso livre no pavilhão da fábrica e adapta-se de forma ideal às estruturas dos edifícios existentes. Isto significa que a rota pode ser instalada em qualquer ponto - do chão ao teto - no armazém e nas áreas de produção.

O sistema destina-se a um grupo de clientes que pode ser caracterizado da seguinte forma:

- produz produtos acabados ou semiacabados

- está integrado na produção de fluxo

- trabalha com entrega just-in-time

- produz lotes pequenos e médios

- opera com uma ampla gama de componentes e produtos preliminares

Smart Factory é , portanto, uma solução ideal para clientes da indústria de manufatura, como engenharia automotiva ou mecânica.

Requisitos do cliente

Para agilizar os processos de produção internos e economizar tempo, o princípio do transporte eficiente e automatizado de componentes e produtos preliminares está se tornando uma exigência cada vez maior dos clientes. O objetivo é um fluxo de material otimizado com tempos de configuração e paralisação reduzidos, o que também permite a rastreabilidade completa através dos sistemas de processamento de dados da empresa. O software de embalagem desempenha um papel importante nisso, registrando todos os dados de movimentação das mercadorias armazenadas. O sistema reconhece a disponibilidade de componentes para os pedidos existentes, reserva as necessidades esperadas e detecta rupturas de estoque. Em resumo, isso resulta nos seguintes requisitos para o conceito:

- Redução do espaço de armazenamento e produção, redução das distâncias a pé

- Acesso mais rápido aos produtos armazenados

- Determinação de estoque em tempo real, gerenciamento de locais de armazenamento, reabastecimento

- Aumentando a precisão da seleção

- Maior segurança e ergonomia para o pessoal na produção e no armazém

O processo em detalhes

As peças necessárias posteriormente na montagem são armazenadas de forma compacta no menor espaço possível nos elevadores de armazenamento verticais, racks de circulação ou sistemas de armazenamento de contêineres da Kardex Remstar e mantidas prontas para produção.

É aqui que entram em ação os robôs de transporte da Servus. Você recebe automaticamente informações sobre as etapas de trabalho necessárias e executa todas as etapas adicionais de forma independente. O sistema Servus não requer controle central, pois os robôs de transporte se comunicam diretamente com os outros robôs de transporte e estações de trabalho usando infravermelho e, assim, reagem ao seu ambiente imediato. O núcleo deste sofisticado sistema de transporte é um robô de transporte autônomo que pode transportar cargas de até 35kg. Pode ser configurado individualmente de acordo com o equipamento, tamanho ou meio de carregamento, tudo pode ser transportado, desde simples caixas ou caixas até mercadorias a granel ou peças específicas do cliente. O equipamento de carga integrado permite carga e descarga independentes das prateleiras de armazenamento.

Os chamados assistentes aparecem como terceiro ator principal. Estas são as unidades com as quais os robôs comunicam e através das quais controlam os locais de armazenamento, montagem ou recolha.

Quando o carro autónomo se aproxima de um assistente, o assistente identifica-se e informa o robô de transporte sobre a sua posição no sistema e as opções disponíveis. O robô então decide de forma autônoma como proceder. Da mesma forma, o robô comunica com os respectivos postos de trabalho, que controla um após o outro.

Além da troca de informações via infravermelho, também é possível a comunicação simplificada via impulsos elétricos. Isto pode ser usado, por exemplo, se apenas comandos simples como parar e ir forem necessários para o processo.

No ponto de montagem, o funcionário retira as peças que lhe são entregues pelos diversos robôs. Após retirar o contêiner com a mercadoria transportada e um

É claro que o conceito não é adequado apenas para produção pura. Após a conclusão da montagem, o robô pode, naturalmente, recolher as peças acabadas e transportá-las para um armazém ou levá-las para a próxima estação, controle de qualidade ou direto para a coleta.

Vantagens e benefícios para o cliente do sistema Servus

Com um sistema como este, a entrada de mercadorias, o armazenamento, a separação e a saída de mercadorias são integrados num processo de fluxo compacto que pode ser concebido de forma extremamente flexível pelas empresas. Isto significa que o armazenamento intermediário desnecessário pode ser evitado e o rendimento pode ser aumentado significativamente, o que leva a uma redução nos tempos de rendimento e ao mesmo tempo aumenta a produção. Os estoques circulantes e o capital imobilizado são reduzidos, o que resulta em redução de custos.

E as áreas de aplicação do conceito na logística de produção são extremamente diversas:

- Transporte interno: O sistema shuttle cuida de todo o transporte interno, desde o recebimento de mercadorias até o armazém intermediário, passando pela produção, separação, montagem e saída de mercadorias. Um sistema único para todas as áreas significa ausência de interfaces desnecessárias e máxima flexibilidade.

- Montagem: O sistema shuttle fornece estações de trabalho manuais, bem como estações de processamento automático, e traz consigo os dados e instruções de processamento associados.

- Picking: Seja mercadoria para homem ou homem para mercadoria , seja processando pedidos individuais um após o outro ou vários pedidos em paralelo, o sistema de transporte entrega o material do local de armazenamento diretamente para o homem ou para o local de trabalho e o traz de volta para qualquer local desejado.

Em suma, Smart Factory representa uma solução que, devido ao seu processo automatizado, estrutura descomplicada, instalação simples e baseada nas necessidades e, por último mas não menos importante, à elevada escalabilidade do sistema, pode ajudar as empresas da indústria transformadora a otimizar ainda mais seus processos e aumentar significativamente a eficiência interna para aumentar.