Armazenamento Inteligente: A corrida dos robôs logísticos

Seleção de voz 📢

Publicado em: 28 de setembro de 2021 / atualização de: 28 de setembro de 2021 - Autor: Konrad Wolfenstein

Armazenamento Inteligente: Robôs de Armazém – Robôs logísticos na fábrica ou armazém – Phonlamai Photo|Shutterstock.com

Otimizar a logística do seu próprio armazém faz parte do negócio principal da maioria das empresas, não apenas no negócio de vendas por correspondência - e ao mesmo tempo também é geralmente um dos maiores fatores de custo. Devido à sua complexidade, as melhorias nesta área são uma das tarefas mais difíceis e muitas vezes dispendiosas que as empresas têm de enfrentar. Para tornar os processos mais eficientes, uma opção é automatizar o armazém através de sistemas automáticos de fluxo de materiais e transportadores, nos quais as mercadorias são armazenadas em armazéns de estantes de última geração.

Mas como a mercadoria vai de lá até a estação de coleta?

Os trabalhadores do armazém são frequentemente destacados neste momento e são enviados com scanners móveis para recolher os itens para separação. Uma solução que, além dos elevados custos com pessoal, acarreta restrições em termos de flexibilidade de tempo (palavra-chave picking 24 horas por dia ) e desvantagens em termos de precisão de picking, apesar da utilização da mais moderna tecnologia de scanner.

Os fornecedores de intralogística também desenvolveram soluções para aumentar as taxas de recolha e, portanto, a velocidade de recolha. As empresas de logística marítima contam com o uso de armazéns horizontais em carrossel. Eles transportam os itens necessários diretamente para o local de coleta. Através do fornecimento controlado automaticamente de produtos no local de trabalho, os funcionários podem se concentrar em outras atividades, como embalar a mercadoria, o que já leva a uma maior rapidez e precisão. Além disso, os funcionários do armazém são poupados da tediosa caminhada até as mercadorias espalhadas, o que encurta a distância a pé e também aumenta a ergonomia no local de trabalho.

É claro que o desenvolvimento técnico não pára neste ponto, mas continua a progredir constantemente. Já existem vários sistemas no mercado que permitem o armazenamento e a recolha dinâmicos com a ajuda de pequenos sistemas robóticos autónomos que assumem o trabalho com poupança de recursos.

Kiva Robotics – a pioneira

A pioneira nesta área é a empresa norte-americana Kiva , fundada em 2003 e que rapidamente atraiu a atenção do setor logístico norte-americano devido ao seu desenvolvimento inovador; A sua versão não exigia correias transportadoras, armazéns altos automatizados ou novos tipos de carrinhos de transporte, mas concentrava-se em pequenos robôs autónomos que rolavam pelo armazém e pegavam pequenas prateleiras em todos os pontos para transportá-los até à embalagem. estações. Depois que os itens foram retirados, as prateleiras voltaram automaticamente e o robô procurou seu próximo alvo.

Em vez de enviar os funcionários do armazém com as suas listas de seleção ou scanners móveis, esta tarefa foi assumida pelo pequeno robô laranja, que, com a ajuda da sua tecnologia de elevação integrada, transportou toda a (pequena) prateleira contendo as mercadorias necessárias. Em vez de retirar um item individual, toda a prateleira é simplesmente retirada e transportada para o local apropriado. Isto significa que o armazém está quase constantemente em movimento, enquanto os trabalhadores do armazém estacionados nos pontos de picking têm a tarefa de simplesmente retirar das prateleiras os produtos necessários que foram trazidos.

Como em toda a era dos sistemas logísticos de armazéns controlados eletronicamente, a arte está no software de todo o sistema, que direciona os robôs para o lugar certo na hora certa. Obviamente não é uma tarefa fácil evitar o engarrafamento iminente ao usar centenas de robôs em armazéns que comportam vários milhares de prateleiras. E é precisamente a escalabilidade e flexibilidade quase ilimitadas que tornam este sistema tão interessante para os utilizadores.

Além de eletricidade suficiente e do investimento nos robôs e prateleiras certos, bem como em superfícies planas, a solução Kiva dificilmente requer quaisquer outros requisitos. Pelo contrário, são eliminados numerosos factores que agora são indispensáveis na contratação de trabalhadores de armazém. Isto significa que as áreas de armazenamento utilizadas não precisam ser iluminadas ou aquecidas; O robô também funciona na escuridão total e bem abaixo de qualquer temperatura prescrita por motivos de legislação trabalhista. Exceto para remoção e separação de pedidos, o trabalho humano não é mais necessário aqui; o que equivale a reduzir as limitações físicas apenas na vida útil da bateria dos robôs. Os tempos legais de trabalho e de descanso, bem como fatores como fadiga ou distração não têm mais importância no processo de armazenamento. De acordo com Kiva, o sistema aumenta a produtividade dos trabalhadores do armazém de três a quatro vezes.

Todas essas vantagens são certamente uma das razões pelas quais o sistema Kiva já está em uso em muitas das principais empresas de vendas por correspondência dos EUA. Para uma delas, de longe a maior delas – a Amazon – o conceito da empresa era tão interessante que adquiriu a empresa em 2012, logo após a tecnologia ser apresentada no mercado alemão.

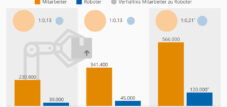

Depois de adquirir a Kiva, a Amazon aumentou significativamente a produção porque só a sua própria procura de robôs – cerca de 18.000 unidades para os armazéns da Amazon em todo o mundo – é cerca de três vezes superior à produção total da empresa desde a sua fundação. A venda do sistema a terceiros interessados terá, portanto, de ser adiada por enquanto.

E o que está acontecendo na Alemanha?

Existem agora também vários engenheiros mecânicos alemães que estão trabalhando em uma solução comparável. Uma das pioneiras aqui é a Grenzbach , que afirma ser capaz de reduzir o esforço de preparação de pedidos em até 70% com seu sistema G-Com recentemente desenvolvido.

A solução G-Com da empresa bávara de engenharia mecânica também se baseia em robôs móveis e ágeis - os chamados transportadores - que manobram de forma independente pelo armazém. Como os motores dos pequenos robôs são carregados por indução, eles podem operar continuamente, eliminando o tempo perdido devido ao tempo gasto nas estações de carregamento. Controlados pelo software desenvolvido pela Grenzbach, os transportadores dirigem-se às prateleiras designadas, levantam-nas e transportam as mercadorias para as estações de recolha configuráveis de forma ergonómica e flexível, onde os trabalhadores do armazém retiram os artigos e preparam-nos para o envio. As estantes foram concebidas para serem totalmente variáveis em termos de disposição, podendo assim armazenar artigos de diferentes dimensões e pesos. Como resultado, são ideais para armazenar produtos heterogêneos e para fornecedores que operam com uma ampla gama.

Mas a automação também tem outras vantagens: enquanto com os sistemas convencionais os trabalhadores do armazém têm muitas vezes de viajar 15 ou mesmo 18 quilómetros por dia, com as soluções robóticas podem permanecer parados nas estações de recolha sem muito esforço físico, permitindo assim que o sistema de mercadorias ao homem O tempo de viagem dos funcionários foi drasticamente reduzido. Grenzbach, o tempo de separação é reduzido em cerca de 55% em comparação com soluções convencionais. Além disso, há cerca de 15% do tempo de orientação e busca na gôndola, o que leva a um aumento de eficiência de 70%. Como apenas o processo puro de coleta e armazenamento dos itens é feito manualmente, os custos com pessoal são significativamente reduzidos. Além disso, devido à simplificação dos processos, o tempo de treinamento dos colaboradores é reduzido para apenas um ou dois dias.

Com o G-Com, a área de armazenamento não precisa mais ser iluminada, ventilada ou aquecida. Aqui apenas a área das áreas de picking deve atender aos requisitos legais; o que normalmente afeta apenas cerca de 10% de toda a área de armazenamento e consequentemente leva a poupanças significativas no consumo de energia.

Não são necessários loops de indução para controlar os transportes, o que torna a aplicação extremamente flexível e também deve tornar a movimentação dos sistemas de armazenamento econômica e descomplicada.

A fabricante alemã Eisenmann oferece à Kiva e à G-Com seu caminhão industrial Logimover, que opera com sistema de deslizamento duplo e pesa apenas 60 kg. Equipado com um poderoso conceito de bateria de íons de lítio, o veículo sem motorista e extremamente manobrável transporta cargas de até uma tonelada nos menores espaços, a uma velocidade de um metro por segundo, ajudando assim a otimizar os processos de transporte e logística de armazenamento. O robô móvel consiste em dois corredores que operam em paralelo, que manobram de forma independente sob paletes padrão, levantam-nos e transportam-nos para um destino definido através de um sistema de orientação óptica. A sincronização dos dois corredores independentes é garantida por um sofisticado software que monitora e controla todo o percurso do veículo.

Segundo a empresa, o Logimover é adequado para uma ampla gama de tarefas em intralogística, desde o fornecimento de materiais para máquinas, ao armazenamento e recuperação de todo o tipo de mercadorias, até tarefas complexas de picking. O conceito skid e o inovador sistema de controle e acionamento do Logimover estão agora protegidos por patentes na Europa.

A Neobotix deu um passo adicional : com o MT-400, a empresa apresentou outro robô móvel autônomo na Automatica 2014, que foi desenvolvido como um sistema de transporte altamente flexível e econômico. Graças ao seu design compacto, o MT-400 também pode circular por corredores muito estreitos onde não são necessárias marcações no piso nem outras instalações para orientar o veículo. Em vez disso, o sistema de navegação depende de informações de um scanner a laser instalado, que permite ao robô evitar obstáculos de forma independente e reagir a situações imprevisíveis.

pensante e autocontrolado ? A partir daqui, o passo em direcção a uma solução global de funcionamento autónomo que, em algum momento, tornará completamente desnecessária a utilização de seres humanos no armazém, não parece estar longe.

Robôs logísticos? Quem precisa de algo assim?

Apesar de todas as suas diferenças individuais, os sistemas da Kiva e dos fornecedores alemães são especificamente adaptados às necessidades do mercado de comércio eletrónico e multicanal em rápido crescimento devido ao seu elevado nível de automação e flexibilidade.

As principais razões para isso são:

Manuseio ideal de amplas gamas de produtos

Devido ao seu design flexível e escalável, os ajudantes móveis são principalmente adequados para operações de armazenamento e separação de pedidos que reúnem uma variedade de remessas diferentes de uma ampla variedade. Eles são, portanto, ideais para soluções logísticas de empresas de vendas por correspondência e de varejo multicanal, bem como para prestadores de serviços de atendimento ativos no setor de comércio eletrônico. Aqui eles podem explorar suas vantagens de eficiência e atender às demandas cada vez maiores dos varejistas por prazos de entrega cada vez mais curtos e reduções permanentes de custos.

Uso flexível

Com os sistemas apresentados, quase todos os itens podem ser armazenados desde que não ultrapassem as dimensões máximas do seu chassi. As prateleiras também podem ser equipadas com bandejas, gavetas, hastes suspensas, etc. conforme necessário e, portanto, podem ser adaptadas de forma flexível aos requisitos da gama de produtos. Desta forma, ajudam a utilizar de forma mais eficaz o espaço de arrumação disponível, já que cada zona pode ser utilizada como zona de arrumação das estantes móveis. Devido às suas baixas exigências em termos de instalações técnicas, podem ser facilmente integrados em edifícios de armazéns existentes.

Tempos de implantação rápidos

Ao disponibilizar imediatamente a mercadoria no posto de picking, o tempo de processamento de um pedido é reduzido para apenas alguns minutos. Uma vantagem de tempo que leva em conta entrega no dia seguinte e

Conclusão

Claro que o uso dos ajudantes ainda é possível! – Limites definidos. Isto significa que os itens de movimentação rápida continuarão a ser armazenados de forma mais eficiente em paletes com fácil acesso às estações de separação. Atualmente, a Kiva & Co. não consegue lidar com a operação de sistemas de elevação de armazenamento ultramodernos, estantes altas e em carrossel ou o transporte de mercadorias muito pesadas ou de grande volume. A médio prazo, estarão disponíveis soluções mistas nas quais os diferentes sistemas funcionam lado a lado e se complementam. Mas os dispositivos já podem dar uma contribuição importante para aumentar significativamente a eficiência da logística do armazém.