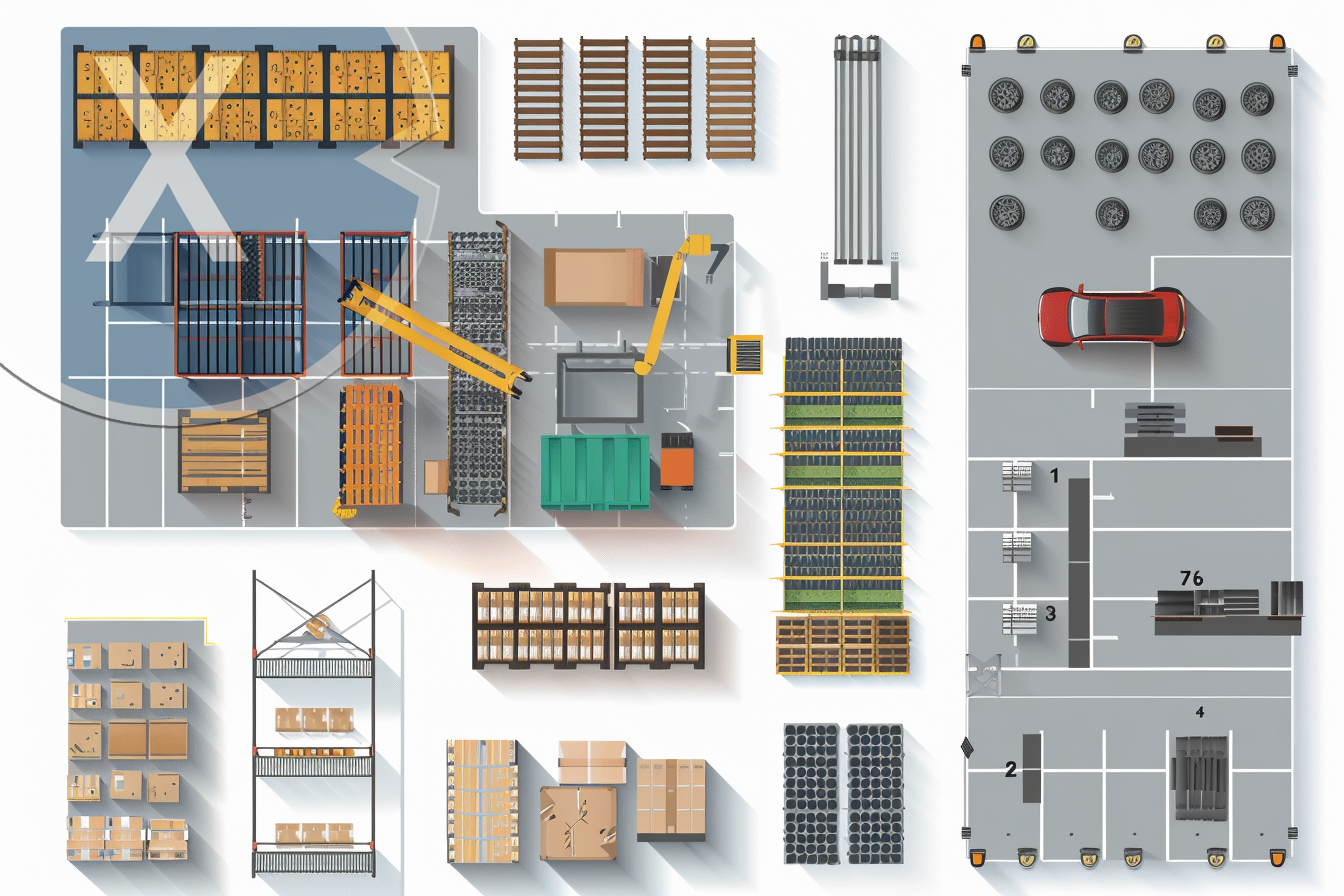

Planowanie logistyki musi uwzględniać systemy magazynowania optymalnie dopasowane do stanu magazynowego w obiekcie - Zdjęcie: Xpert.Digital

Dobór odpowiednich systemów składowania do magazynu

Efektywne zaprojektowanie procesów magazynowych i logistycznych jest kluczowym czynnikiem sukcesu przedsiębiorstwa. Wybór odpowiedniego systemu przechowywania odgrywa kluczową rolę. Optymalnie skoordynowany system magazynowania uwzględnia nie tylko specyfikę magazynu, ale także rodzaj przechowywanych produktów, przepływ towarów i wielkość zapasów w obiekcie.

Znaczenie wyboru odpowiedniego systemu przechowywania

Odpowiedni system przechowywania znacząco przyczynia się do zwiększenia wydajności. Umożliwia optymalne wykorzystanie przestrzeni, skraca czas realizacji i minimalizuje liczbę błędów. Dodatkowo wpływa na elastyczność i skalowalność magazynu, co jest szczególnie istotne w czasach dynamicznych wymagań rynku.

Ważne czynniki przy wyborze

Decydując się na system przechowywania, należy wziąć pod uwagę różne aspekty:

1. Cechy produktu

Rozmiar, waga, kształt i wrażliwość produktów określają wymagania dotyczące systemu przechowywania. Na przykład towary delikatne wymagają innych warunków przechowywania niż materiały wytrzymałe.

2. Przepływ towarów i wielkość obrotu

Jak często przedmioty są przechowywane i usuwane z magazynu? Wysoka rotacja wymaga systemów o krótkim czasie dostępu.

3. Pojemność i wykorzystanie pamięci masowej

Planowana pojemność magazynu ma wpływ na wybór systemu. Musi zapewniać wystarczającą ilość miejsca na bieżące i przyszłe zapasy.

4. Uwarunkowania przestrzenne

Wymiary budynku magazynowego, warunki gruntowe i nośność wyznaczają fizyczne ograniczenia.

5. Wymagania technologiczne

Automatyzacja i cyfryzacja odgrywają coraz większą rolę. Systemy powinny być kompatybilne z istniejącymi strukturami IT.

6. Ekonomia

Koszty inwestycyjne i operacyjne muszą być proporcjonalne do korzyści.

Przegląd różnych systemów przechowywania

Półki

Idealny do ręcznego przechowywania mniejszych przedmiotów. Oferują elastyczność i można je łatwo rozbudowywać.

Regały paletowe

Nadaje się do towarów na paletach i umożliwia bezpośredni dostęp do każdej palety.

Magazyn wysokiego składowania

Optymalnie wykorzystaj wysokość magazynu i często są one zautomatyzowane. Nadają się do dużych ilości jednorodnych produktów.

Regały przepływowe

Działają zgodnie z zasadą „pierwsze weszło, pierwsze wyszło” i nadają się do szybko rotujących przedmiotów.

Systemy wahadłowe

Półautomatyczne systemy do dużej częstotliwości składowania i usuwania.

Automatyczny magazyn drobnych części (AKL)

Do przechowywania małych części o dużej różnorodności artykułów i rotacji.

Innowacje technologiczne w magazynowaniu

Postępująca cyfryzacja otwiera nowe możliwości w logistyce magazynowej:

Robotyka i automatyzacja

Roboty przejmują zadania związane z transportem i kompletacją, zwiększając wydajność i redukując błędy.

Systemy zarządzania magazynem (WMS)

Rozwiązania programowe kontrolujące i optymalizujące procesy magazynowe.

Internet rzeczy (IoT)

Urządzenia i czujniki sieciowe umożliwiają monitorowanie i kontrolę w czasie rzeczywistym.

Dostosowanie do wymagań specyficznych dla branży

Różne branże mają różne wymagania dotyczące systemów przechowywania:

przemysł spożywczy

Wymaga kontroli temperatury i standardów higieny.

Mecze:

Przemysł farmaceutyczny

Wymaga ścisłej kontroli bezpieczeństwa i jakości.

Handel elektroniczny

Duża różnorodność artykułów i krótki czas dostawy wymagają elastycznych i wydajnych systemów.

Zrównoważony rozwój w logistyce magazynowej

Zrównoważony rozwój staje się coraz ważniejszy także w magazynowaniu. Energooszczędne systemy, wykorzystanie energii odnawialnych i zrównoważone budownictwo magazynowe przyczyniają się do ochrony środowiska i mogą obniżyć koszty.

Pracownicy i ergonomia

Oprócz aspektów technologicznych decydującym czynnikiem są także ludzie. Ergonomicznie zaprojektowane stanowiska pracy i intuicyjne systemy zwiększają satysfakcję i produktywność pracowników.

Planowanie strategiczne i wdrażanie

Wprowadzenie nowego systemu przechowywania wymaga dokładnego planowania:

Analiza obecnej sytuacji

Rejestracja wszystkich istotnych danych i procesów.

Definicja celów

Co ma osiągnąć nowy system?

Wybór systemu

W oparciu o wymagania i cele.

Faza testowa

Projekty pilotażowe mogą pomóc w zidentyfikowaniu potencjalnych problemów na wczesnym etapie.

Szkolenie pracowników

Zapewnienie, że wszyscy użytkownicy będą mogli efektywnie obsługiwać system.

Wyzwania i rozwiązania

Kontrola kosztów

Koszty można utrzymać w granicach poprzez szczegółowe planowanie i pozyskiwanie ofert.

Zgodność techniczna

Systemy powinny być kompatybilne z istniejącą infrastrukturą lub oferować odpowiednie interfejsy.

Skalowalność

System powinien mieć możliwość dostosowania się do rosnących wymagań.

Dalszy rozwój logistyki magazynowej

W nadchodzących latach logistyka magazynowa będzie się nadal rozwijać. Jeszcze większą rolę odegrają sztuczna inteligencja, big data i systemy autonomiczne. Firmy, które wcześnie inwestują w nowoczesne systemy magazynowania i zachowują elastyczność, osiągną przewagę konkurencyjną.

Wybór odpowiedniego systemu przechowywania jest złożony i zależy od wielu czynników. Dokładna analiza, uwzględnienie obecnych i przyszłych wymagań oraz zaangażowanie pracowników i ekspertów są kluczowe dla osiągnięcia sukcesu. Dzięki odpowiedniemu systemowi magazynowania firmy mogą zwiększyć swoją wydajność, obniżyć koszty i przygotować się na przyszłe wyzwania.

Partner-ekspert w planowaniu i budowie magazynów

Wybór systemów składowania odpowiednich dla magazynu: kompleksowe spojrzenie

Wybór odpowiedniego systemu magazynowania ma kluczowe znaczenie dla wydajności i opłacalności centrum logistycznego. W dzisiejszej konkurencyjnej gospodarce dobrze zorganizowane i przemyślanie zaplanowane struktury magazynowe odgrywają kluczową rolę w zapewnieniu płynnego działania i szybkiego czasu reakcji na wymagania klientów. Planowanie logistyki powinno zatem integrować systemy magazynowania dostosowane do specyfiki danego magazynu, charakteru składowanych towarów oraz wewnętrznego i zewnętrznego przepływu towarów. Ale jakie są ważne czynniki przy wyborze odpowiedniego systemu przechowywania? Które systemy są odpowiednie dla różnych wymagań i jakie trendy wpływają na rozwój w tym obszarze?

Czynniki istotne przy wyborze systemu przechowywania

Planowanie systemu magazynowania rozpoczyna się od szczegółowej analizy wymagań magazynu i przechowywanych produktów. Kluczowe znaczenie ma kilka czynników:

1. Rodzaj przechowywanych produktów

Rodzaj i charakter przechowywanych produktów w znaczący sposób wpływają na wybór systemu przechowywania. Towary masowe, płynne, łatwo psujące się lub wielkogabarytowe mają różne wymagania dotyczące przechowywania. Na przykład wrażliwe produkty, takie jak leki lub świeża żywność, muszą być przechowywane w specjalnych warunkach, takich jak kontrolowana temperatura lub wilgotność.

2. Ilości i wskaźniki obrotu

Kolejnym kluczowym aspektem jest gęstość składowania i rotacja składowanych towarów. Czy są to towary szybko zbywalne (tzw. „szybko zbywalne”), które trzeba często przemieszczać, czy też produkty wolno zbywalne („wolno zbywalne”), które są przechowywane przez dłuższy okres czasu? Informacje te pomagają wybrać właściwą koncepcję przechowywania, która zapewni zarówno wydajność, jak i opłacalność.

3. Przepływ towarów i układ obiektu

Wewnętrzny przepływ towarów w magazynie odgrywa ważną rolę. Ścieżki wybierane przez pracowników lub zautomatyzowane systemy do przechowywania i pobierania towarów powinny być możliwie krótkie i efektywne. Zoptymalizowany układ i przemyślane rozmieszczenie systemów przechowywania pozwala zminimalizować niepotrzebne ruchy i straty czasu.

4. Dostępność przestrzeni magazynowej

Warunki przestrzenne magazynu determinują także wybór systemu składowania. W mniejszych magazynach może być konieczne wybranie bardziej kompaktowych systemów magazynowania, podczas gdy większe magazyny mają większą elastyczność w wyborze i budowaniu struktury magazynowej. Ponadto ważnym aspektem jest pionowe wykorzystanie dostępnej powierzchni, zwłaszcza w ultranowoczesnych, zautomatyzowanych magazynach.

Rodzaje systemów magazynowania

Istnieje wiele systemów przechowywania, które można dobrać w zależności od konkretnych potrzeb magazynu. Poniżej przedstawiono niektóre z najpopularniejszych systemów:

1. Systemy regałów

Jest to najczęstsza forma przechowywania, spotykana niemal we wszystkich magazynach na całym świecie. Istnieją różne warianty systemów regałów, m.in.:

Regały paletowe

Nadaje się do dużych ilości towarów składowanych na paletach. Półki te są szczególnie popularne, ponieważ oferują dużą elastyczność i mogą być obsługiwane zarówno ręcznie, jak i automatycznie.

Półki

Nadają się szczególnie do mniejszych, podręcznych towarów, które są przechowywane bez palet. Oferują wysoką dostępność i idealnie nadają się do magazynów o dużej rotacji.

Regały przepływowe

W tym systemie towary są składowane po jednej stronie półki i wyjmowane po drugiej. Grawitacja automatycznie przesuwa produkty do przodu, przyspieszając wyjmowanie i poprawiając dostępność. System ten jest szczególnie przydatny w magazynach, w których obowiązuje ścisła metoda FIFO (pierwsze weszło, pierwsze wyszło), np. w branży spożywczej.

Systemy wahadłowe i dźwigowe

Te zautomatyzowane systemy umożliwiają szczególnie wydajne i oszczędzające miejsce magazynowanie. System wahadłowy wykorzystuje napędzane silnikiem wózki do automatycznego przenoszenia towarów na półki i z nich. Z kolei systemy podnośnikowe transportują towary w pionie do miejsca ich przechowywania. Systemy te idealnie nadają się do dużych magazynów z dużą liczbą stanowisk magazynowych i dużą gęstością składowania.

4. Zautomatyzowany magazyn drobnych części (AKL)

Są to w pełni automatyczne systemy, które zostały opracowane specjalnie do przechowywania małych i średnich przedmiotów. Systemy te są szczególnie popularne w branży e-commerce i części zamiennych, ponieważ umożliwiają szybki czas dostępu i precyzyjną obsługę towarów.

5. Blokuj przechowywanie

W magazynie blokowym towary układane są bezpośrednio jeden na drugim, bez półek. Jest to szczególnie przydatne w przypadku dużych ilości podobnych produktów, które są przechowywane przez krótki okres czasu. Ten rodzaj składowania zajmuje szczególnie mało miejsca i nadaje się szczególnie do przechowywania towarów o mniejszej wartości lub o niskim wskaźniku rotacji.

Automatyzacja w magazynowaniu

Coraz ważniejszym trendem w logistyce magazynowej jest automatyzacja. Firmy znajdują się pod coraz większą presją, aby przyspieszyć procesy magazynowe przy jednoczesnej redukcji kosztów. Zautomatyzowane systemy magazynowania mogą pomóc w osiągnięciu tego celu. Oferują liczne korzyści, w tym zwiększoną wydajność, zmniejszoną liczbę błędów i lepsze wykorzystanie przestrzeni.

1. Zautomatyzowane systemy regałów

Systemy te współpracują z robotami lub przenośnikami taśmowymi, które przechowują lub usuwają towary. Umożliwiają dużą prędkość i precyzję, co jest szczególnie ważne w branżach o dużej przepustowości, takich jak e-commerce czy przemysł spożywczy.

2. Rozwiązania robotyczne

Stale wzrasta także wykorzystanie robotów w logistyce magazynowej. Mogą one przejmować takie zadania, jak kompletacja, transport czy sortowanie towarów. Szczególnie w magazynach o dużej objętości roboty mogą znacznie zwiększyć wydajność, ponieważ mogą pracować przez całą dobę.

Nadaje się do:

3. Systemy zarządzania magazynem (LVS)

LVS kontroluje i monitoruje wszystkie procesy w magazynie oraz zapewnia optymalne wykorzystanie pojemności magazynowej. Wspomaga zarządzanie zapasami, koordynację magazynowania i wyszukiwania oraz optymalizację procesów kompletacji. Nowoczesne systemy WMS są w stanie przetwarzać dane w czasie rzeczywistym, co pozwala na natychmiastową reakcję na zmiany w przepływie towarów.

Zrównoważony rozwój w logistyce magazynowej

Wraz ze wzrostem świadomości kwestii środowiskowych, zrównoważony rozwój odgrywa również coraz ważniejszą rolę w logistyce magazynowej. Firmy starają się, aby ich procesy były jak najbardziej przyjazne dla środowiska, aby obniżyć koszty i zminimalizować swój wpływ na środowisko.

1. Energooszczędne systemy magazynowania

Nowoczesne systemy magazynowania zostały zaprojektowane tak, aby minimalizować zużycie energii. Zautomatyzowane systemy często działają bardziej energooszczędnie niż procesy ręczne, ponieważ są lepiej skoordynowane i pozwalają uniknąć niepotrzebnych ruchów lub pustych przebiegów.

2. Zrównoważone materiały budowlane

Zrównoważony rozwój odgrywa również ważną rolę przy budowie budynków magazynowych i wyborze użytych materiałów. Na przykład coraz częściej stosuje się materiały nadające się do recyklingu lub szczególnie trwałe, aby zmniejszyć wpływ na środowisko.

3. Optymalizacja gęstości składowania

Duża gęstość składowania oznacza, że na mniejszej przestrzeni można przechowywać więcej towarów. Oszczędza to nie tylko miejsce, ale także energię, ponieważ mniej powierzchni trzeba ogrzać lub oświetlić. Kompaktowe systemy przechowywania, takie jak systemy wahadłowe lub windy, pomagają zmaksymalizować wykorzystanie przestrzeni.

Przyszły rozwój

Logistyka magazynowa stale się rozwija i można przypuszczać, że nowe technologie i trendy będą miały znaczący wpływ na rynek w nadchodzących latach. Rosnące usieciowienie i cyfryzacja procesów magazynowych, na przykład poprzez wykorzystanie Internetu rzeczy (IoT) czy sztucznej inteligencji (AI), jeszcze bardziej zwiększy efektywność. Firmy, które inwestują w takie technologie na wczesnym etapie, mogą zapewnić sobie zdecydowaną przewagę konkurencyjną.

Wybór odpowiedniego systemu przechowywania odgrywa kluczową rolę w wydajności i elastyczności przedsiębiorstwa. Wybór zależy od wielu czynników, m.in. od rodzaju przechowywanych produktów, gęstości składowania, rotacji czy dostępnej powierzchni. Wraz ze wzrostem automatyzacji i integracją nowych technologii przedsiębiorstwa mają dziś szerokie możliwości optymalizacji procesów magazynowych i przygotowania się na przyszłe wyzwania.