Inteligentne magazynowanie: roboty magazynowe – roboty logistyczne w fabryce lub magazynie – Phonlamai Photo|Shutterstock.com

Optymalizacja logistyki magazynowej stanowi kluczowy obszar działalności większości firm, nie tylko w sektorze sprzedaży wysyłkowej – a jednocześnie jest zazwyczaj jednym z największych źródeł kosztów. Ze względu na swoją złożoność, usprawnienia w tym obszarze należą do najtrudniejszych i często najkosztowniejszych zadań, przed którymi stoją firmy. Aby usprawnić procesy i zwiększyć wydajność, jedną z opcji jest automatyzacja magazynów z wykorzystaniem zautomatyzowanego przepływu materiałów i systemów przenośników, gdzie towary są składowane w najnowocześniejszych systemach regałowych.

Ale w jaki sposób towar trafia stamtąd do stanowiska kompletacyjnego?

Często w tym momencie oddelegowywani są pracownicy magazynu, wysyłani z mobilnymi skanerami w celu pobrania towarów do kompletacji. To rozwiązanie, oprócz wysokich kosztów osobowych, wiąże się z ograniczeniami w zakresie elastyczności czasowej (słowo kluczowe: kompletacja zamówień 24/7 ) oraz, pomimo zastosowania najnowocześniejszej technologii skanerów, wadami w zakresie dokładności kompletacji.

Dostawcy usług intralogistycznych opracowali również rozwiązania mające na celu zwiększenie wydajności kompletacji, a tym samym szybkości kompletacji zamówień. Na przykład, wdrażają poziome karuzelowe systemy magazynowe do logistyki wysyłkowej. Systemy te transportują niezbędne produkty bezpośrednio do miejsca kompletacji. Zautomatyzowane dostarczanie produktów na stanowiska pracy pozwala pracownikom skupić się na innych zadaniach, takich jak pakowanie towarów, co przekłada się na większą szybkość i dokładność. Ponadto, pracownicy magazynu oszczędzają czas potrzebny na pobieranie towarów z rozproszonych lokalizacji, co skraca dystans do pokonania i poprawia ergonomię pracy.

Oczywiście rozwój technologiczny na tym się nie kończy, ale stale się rozwija. Na rynku dostępnych jest już kilka systemów, które umożliwiają dynamiczne magazynowanie i kompletację zamówień z wykorzystaniem autonomicznych, małych robotów, które wykonują niezbędne zadania w sposób efektywny pod względem zasobów.

Kiva Robotics – pionier

Pionierem w tej dziedzinie jest amerykańska firma Kiva , założona w 2003 roku, która szybko przyciągnęła uwagę amerykańskiego sektora logistycznego dzięki swojej przełomowej innowacji. Ich system całkowicie zrezygnował z przenośników taśmowych, zautomatyzowanych magazynów wysokiego składowania ani nowatorskich wózków transportowych, koncentrując się zamiast tego na małych, autonomicznych robotach, które przemieszczały się po magazynie, pobierając małe półki z każdej lokalizacji i transportując je do stanowisk pakowania. Po usunięciu towarów półki automatycznie wracały na swoje pierwotne pozycje, a robot następnie przemieszczał się do kolejnego miejsca przeznaczenia.

Zamiast wysyłać pracowników magazynu z listami kompletacyjnymi lub mobilnymi skanerami, zadanie to przejął mały, pomarańczowy robot, który za pomocą zintegrowanego mechanizmu podnoszącego przetransportował całą (niewielką) półkę z wymaganymi towarami. Zamiast podnosić pojedyncze towary, cała półka była po prostu podnoszona i przesuwana w odpowiednie miejsce. W ten sposób magazyn jest praktycznie w ciągłym ruchu, a pracownicy magazynu na stanowiskach kompletacyjnych odpowiadają jedynie za pobieranie wymaganych produktów z dostarczonych półek.

Podobnie jak w przypadku wszystkich sterowanych elektronicznie systemów logistyki magazynowej, kluczem jest oprogramowanie całego systemu, które kieruje roboty we właściwe miejsce we właściwym czasie. Unikanie potencjalnych wąskich gardeł przy stosowaniu setek robotów w magazynach, które mogą pomieścić nawet kilka tysięcy półek, nie jest łatwym zadaniem. Właśnie ta niemal nieograniczona skalowalność i elastyczność sprawiają, że system ten jest tak atrakcyjny dla użytkowników.

Oprócz wystarczającej ilości energii elektrycznej i inwestycji w odpowiednie roboty, regały i równe powierzchnie, rozwiązanie Kiva nie wymaga praktycznie żadnych dodatkowych warunków wstępnych. Wręcz przeciwnie, eliminuje wiele czynników, które są niezbędne przy zatrudnianiu pracowników magazynowych. Na przykład, powierzchnie magazynowe nie muszą być oświetlone ani ogrzewane, ponieważ robot pracuje nawet w całkowitej ciemności i znacznie poniżej temperatury określonej w przepisach prawa pracy. Poza kompletacją i pakowaniem, praca człowieka nie jest już konieczna; jest to równoznaczne ze zmniejszeniem ograniczeń fizycznych wyłącznie do żywotności baterii robota. Ustawowo narzucone godziny pracy i przerwy, a także czynniki takie jak zmęczenie czy rozproszenie uwagi, są praktycznie niezauważalne podczas procesu magazynowania. Według Kiva , system zwiększa wydajność pracowników magazynu trzy do czterech razy.

Wszystkie te zalety z pewnością stanowią jeden z powodów, dla których system Kiva jest już wykorzystywany przez wielu czołowych amerykańskich sprzedawców internetowych. Dla jednego z nich, zdecydowanie największego – Amazona – koncepcja biznesowa okazała się tak interesująca, że firma przejęła ją w 2012 roku, wkrótce po wprowadzeniu technologii na rynek niemiecki.

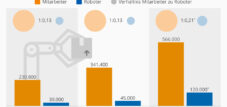

Po przejęciu Kiva, Amazon znacząco zwiększył produkcję, ponieważ samo zapotrzebowanie na roboty – szacowane na 18 000 sztuk dla globalnych magazynów Amazon – jest około trzy razy wyższe niż całkowita produkcja firmy od momentu jej powstania. W związku z tym sprzedaż systemu zainteresowanym podmiotom zewnętrznym będzie musiała zostać tymczasowo wstrzymana.

A co dzieje się w Niemczech?

Tymczasem wielu niemieckich producentów maszyn również pracuje nad podobnym rozwiązaniem. Jednym z pionierów jest firma Grenzebach , która twierdzi, że jej nowo opracowany system G-Com może zmniejszyć nakład pracy związany z kompletacją zamówień nawet o 70 procent.

Rozwiązanie G-Com, opracowane przez bawarską firmę inżynieryjno-mechaniczną, opiera się również na mobilnych, zwinnych robotach – tzw. Carrys – które autonomicznie poruszają się po magazynie. Ponieważ silniki tych małych robotów są ładowane indukcyjnie, mogą one pracować w trybie ciągłym, eliminując przestoje na stacjach ładowania. Sterowane oprogramowaniem opracowanym przez firmę Grenzebach, roboty Carrys podjeżdżają do wyznaczonych półek, podnoszą je i transportują towary do ergonomicznie i elastycznie konfigurowalnych stanowisk kompletacyjnych, gdzie pracownicy magazynu pobierają artykuły i przygotowują je do wysyłki. Same półki zostały zaprojektowane z myślą o pełnej elastyczności układu, co pozwala na przechowywanie artykułów o różnych wymiarach i wadze. Dzięki temu idealnie nadają się do przechowywania produktów heterogenicznych oraz dla dostawców o szerokim asortymencie.

Automatyzacja oferuje również inne korzyści: podczas gdy pracownicy magazynów w konwencjonalnych systemach często muszą pokonywać 15, a nawet 18 kilometrów dziennie, rozwiązania robotyczne pozwalają im pozostać na stanowiskach kompletacyjnych bez znacznego wysiłku fizycznego, co radykalnie skraca czas dojazdu pracowników. Według Grenzebacha , czas kompletacji jest krótszy o około 55% w porównaniu z rozwiązaniami konwencjonalnymi. Dodatkowo, czas orientacji i wyszukiwania na półkach jest skrócony o 15%, co przekłada się na 70% wzrost wydajności. Ponieważ jedynie samo kompletowanie i składowanie towarów odbywa się ręcznie, koszty osobowe ulegają znacznemu obniżeniu. Ponadto, uproszczone procesy skracają czas szkolenia pracowników do zaledwie jednego lub dwóch dni.

Dzięki G-Com powierzchnia magazynowa nie musi być już oświetlana, wentylowana ani ogrzewana. Jedynie strefa kompletacji musi spełniać wymogi prawne; zazwyczaj dotyczy to tylko około 10% całkowitej powierzchni magazynowej, co w konsekwencji prowadzi do znacznych oszczędności energii.

Do sterowania systemami Carry nie są wymagane żadne pętle indukcyjne, co sprawia, że aplikacja jest niezwykle elastyczna i powinna sprawić, że przenoszenie systemów magazynowych stanie się opłacalne i nieskomplikowane.

Niemiecka firma inżynierii roślin Eisenmann konkuruje z firmami Kiva i G-Com swoim Logimoverem, lekkim wózkiem przemysłowym z podwójnymi płozami, ważącym zaledwie 60 kg. Wyposażony w wydajny system akumulatorów litowo-jonowych, ten autonomiczny i niezwykle zwrotny pojazd transportuje ładunki o masie do jednej tony w ciasnych przestrzeniach z prędkością jednego metra na sekundę, pomagając w ten sposób optymalizować procesy w transporcie i logistyce magazynowej. Robotyczny pojazd składa się z dwóch równoległych płoz, które autonomicznie manewrują pod standardowymi paletami, podnoszą je i transportują do określonego miejsca docelowego za pomocą optycznego systemu naprowadzania. Zaawansowane oprogramowanie synchronizuje obie niezależne płozy, monitorując i kontrolując całą trasę pojazdu.

Według firmy, Logimover nadaje się do szerokiego zakresu zadań intralogistycznych, od dostarczania materiałów do maszyn, przez składowanie i pobieranie towarów wszelkiego rodzaju, po złożoną kompletację zamówień. Konstrukcja Logimovera oparta na płozach oraz innowacyjny system sterowania i napędu są obecnie chronione patentami w Europie.

Neobotix poszedł o krok dalej : na targach Automatica 2014 firma zaprezentowała MT-400, kolejnego autonomicznego robota mobilnego zaprojektowanego jako ekonomiczny i wysoce elastyczny system transportowy. Dzięki kompaktowej konstrukcji MT-400 może poruszać się nawet w bardzo wąskich przejściach, gdzie ani oznaczenia na podłodze, ani inne instalacje nie są wymagane do orientacji. Zamiast tego system nawigacji opiera się na informacjach ze zintegrowanego skanera laserowego, umożliwiając robotowi samodzielne omijanie przeszkód i reagowanie na nieprzewidziane sytuacje.

Samosterujący, myślący robot magazynowy? Stąd już tylko krok do autonomicznie działającego, kompleksowego rozwiązania, które ostatecznie sprawi, że obecność ludzi w magazynie stanie się całkowicie zbędna.

Roboty logistyczne? Kto ich potrzebuje?

Mimo indywidualnych różnic systemy firmy Kiva i niemieckich dostawców są specjalnie zaprojektowane tak, aby sprostać potrzebom szybko rozwijającego się rynku e-commerce i wielokanałowego ze względu na wysoki poziom automatyzacji i elastyczności.

Główne przyczyny tego stanu rzeczy to:

Optymalne zarządzanie szeroką gamą produktów

Dzięki swojej elastycznej i skalowalnej konstrukcji, te mobilne jednostki idealnie nadają się do magazynów i procesów kompletacji zamówień, gdzie kompletuje się szeroką gamę produktów. Idealnie sprawdzają się w rozwiązaniach logistycznych oferowanych przez sprzedawców wysyłkowych i wielokanałowych, a także dostawców usług logistycznych działających w sektorze e-commerce. Pozwala to na wykorzystanie ich przewagi w zakresie efektywności i zaspokojenie stale rosnących wymagań sprzedawców detalicznych w zakresie coraz krótszych terminów dostaw i stałej redukcji kosztów.

Elastyczne wdrażanie

Dzięki prezentowanym systemom można przechowywać praktycznie każdy przedmiot, pod warunkiem, że nie przekracza on maksymalnych wymiarów swojej konstrukcji. Półki można również wyposażyć w pojemniki, szuflady, drążki na wieszaki itp., zależnie od potrzeb, elastycznie dostosowując je do asortymentu. Pozwala to na efektywniejsze wykorzystanie dostępnej przestrzeni magazynowej, ponieważ regały mobilne można wykorzystać w dowolnym miejscu. Dzięki minimalnym wymaganiom technicznym, regały te można bezproblemowo zintegrować z istniejącymi budynkami magazynowymi.

Krótki czas wdrożenia

Natychmiastowa dostępność towarów na stanowisku kompletacyjnym skraca czas realizacji zamówienia do zaledwie kilku minut. Ta przewaga czasowa odpowiada na rosnące zapotrzebowanie na wyjątkowo szybką dostawę – kluczowe są terminy następnego i tego samego dnia .

Wniosek

nadal w wykorzystaniu tych małych urządzeń . Szybko rotujące towary prawdopodobnie nadal będą najefektywniej składowane na paletach, w zasięgu stacji kompletacyjnych. Obsługa najnowocześniejszych systemów wind magazynowych, regałów wysokiego składowania i regałów karuzelowych, a także transport bardzo ciężkich lub wielkogabarytowych towarów to również coś, z czym Kiva & Co. nie może sobie jeszcze poradzić. Dlatego w perspektywie średnioterminowej najbardziej odpowiednie będą rozwiązania hybrydowe, w których różne systemy działają równolegle i wzajemnie się uzupełniają. Jednak już teraz urządzenia te mogą znacząco przyczynić się do znacznego zwiększenia efektywności logistyki magazynowej.