Inteligentne przechowywanie: Wyścig robotów logistycznych

Wybór głosu 📢

Opublikowano: 28 września 2021 / Aktualizacja z: 28 września 2021 - Autor: Konrad Wolfenstein

Inteligentne przechowywanie: Roboty magazynowe – Roboty logistyczne w fabryce lub magazynie – Phonlamai Zdjęcie|Shutterstock.com

Optymalizacja własnej logistyki magazynowej jest częścią podstawowej działalności większości firm, nie tylko w branży sprzedaży wysyłkowej, ale jednocześnie jest zwykle jednym z największych czynników kosztowych. Usprawnienia w tym obszarze, ze względu na swoją złożoność, są jednym z najtrudniejszych i często kosztownych zadań, przed którymi stają firmy. Aby usprawnić procesy pod kątem efektywności, jedną z możliwości jest automatyzacja magazynu z wykorzystaniem automatycznych systemów przepływu materiałów i przenośników, w których towar składowany jest w najnowocześniejszych magazynach regałowych.

Ale w jaki sposób towary trafiają stamtąd do stanowiska kompletacji?

Na tym etapie często rozmieszczani są pracownicy magazynu, którzy są wysyłani z mobilnymi skanerami w celu pobrania towarów do kompletacji. Rozwiązanie, które oprócz wysokich kosztów personelu niesie ze sobą ograniczenia w zakresie elastyczności czasowej ( całodobowa kompletacja ) oraz wady w zakresie dokładności kompletacji pomimo zastosowania najnowocześniejszej technologii skanerowej.

Dostawcy intralogistyki opracowali również rozwiązania zwiększające częstotliwość kompletacji, a tym samym prędkość kompletacji. Firmy zajmujące się logistyką spedycyjną polegają na wykorzystaniu poziomych magazynów karuzelowych. Transportują one potrzebne artykuły bezpośrednio do miejsca kompletacji. Dzięki automatycznie kontrolowanemu dostarczaniu produktów w miejscu pracy pracownicy mogą skoncentrować się na innych czynnościach, takich jak pakowanie towarów, co już prowadzi do większej szybkości i dokładności. Dodatkowo oszczędza się pracownikom magazynu żmudne dotarcie do porozrzucanych towarów, co skraca drogę dotarcia do miejsca pracy, a także zwiększa ergonomię w miejscu pracy.

Oczywiście rozwój techniczny nie kończy się na tym, ale stale postępuje. Na rynku dostępnych jest już kilka systemów, które umożliwiają dynamiczne magazynowanie i kompletację za pomocą autonomicznych systemów małych robotów, które przejmują pracę w sposób oszczędzający zasoby.

Kiva Robotics – pionier

Pionierem w tej dziedzinie jest amerykańska firma Kiva , która powstała w 2003 roku i szybko przyciągnęła uwagę amerykańskiej branży logistycznej dzięki swojemu przełomowemu nowemu rozwojowi; Ich wersja nie wymagała żadnych przenośników taśmowych, zautomatyzowanych magazynów wysokiego składowania ani nowych typów wózków transportowych, ale zamiast tego skupiała się na małych, autonomicznych robotach, które toczyły się po magazynie i podnosiły w każdym miejscu małe półki, aby przetransportować je do pakowania stacje. Po wyjęciu przedmiotów półki automatycznie cofnęły się, a robot zaczął szukać kolejnego celu.

Zamiast wysyłać pracowników magazynu z listami kompletacyjnymi czy mobilnymi skanerami, zadanie to przejął mały, pomarańczowy robot, który za pomocą zintegrowanej technologii podnoszenia przetransportował całą (małą) półkę zawierającą potrzebny towar. Zamiast podnosić pojedynczy przedmiot, wystarczy zabrać całą półkę i przewieźć w odpowiednie miejsce. Oznacza to, że magazyn jest w niemal ciągłym ruchu, a pracownicy magazynu stacjonujący w punktach kompletacji mają za zadanie po prostu zdjąć potrzebne produkty z przyniesionych półek.

Jak wszędzie w dobie elektronicznie sterowanych systemów logistyki magazynowej, sztuka leży w oprogramowaniu całego systemu, który kieruje roboty we właściwe miejsce we właściwym czasie. Oczywiście uniknięcie korków nie jest łatwym zadaniem, gdy w magazynach mieszczących nawet kilka tysięcy półek wykorzystuje się setki robotów. I to właśnie niemal nieograniczona skalowalność i elastyczność sprawia, że ten system jest tak interesujący dla użytkowników.

Oprócz wystarczającej ilości energii elektrycznej i inwestycji w odpowiednie roboty i półki oraz płaskie powierzchnie, rozwiązanie Kiva nie wymaga praktycznie żadnych innych wymagań. Wręcz przeciwnie, eliminuje się wiele czynników, które są obecnie niezbędne przy zatrudnianiu pracowników magazynowych. Oznacza to, że używane obszary przechowywania nie muszą być oświetlane ani ogrzewane; Robot działa także w całkowitej ciemności i temperaturze znacznie niższej od wymaganej ze względów prawa pracy. Z wyjątkiem przeprowadzek i kompletacji zamówień, praca ludzka nie jest już tu konieczna; co jest równoznaczne ze zmniejszeniem fizycznych ograniczeń dotyczących wyłącznie żywotności baterii robotów. Ustawowe czasy pracy i przerw oraz czynniki takie jak zmęczenie i rozproszenie uwagi nie mają już żadnego znaczenia w procesie przechowywania. Według Kivy system zwiększa produktywność pracowników magazynu trzy do czterech razy.

Wszystkie te zalety są z pewnością jednym z powodów, dla których system Kiva jest już używany w wielu czołowych amerykańskich firmach zajmujących się sprzedażą wysyłkową. Dla jednego z nich, zdecydowanie największego z nich – Amazona – koncepcja firmy była na tyle interesująca, że przejęła ją w 2012 roku, wkrótce po zaprezentowaniu technologii na rynku niemieckim.

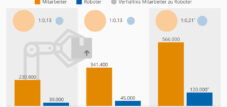

Po zakupie Kiva Amazon znacznie zwiększył produkcję, ponieważ samo zapotrzebowanie na jego własne roboty – szacunkowo 18 000 sztuk dla magazynów Amazon na całym świecie – jest około trzykrotnie wyższe niż całkowita produkcja firmy od momentu jej założenia. Sprzedaż systemu zainteresowanym stronom trzecim będzie zatem musiała zostać chwilowo odroczona.

A co się dzieje w Niemczech?

Obecnie nad porównywalnym rozwiązaniem pracuje także wielu niemieckich inżynierów mechaników. Jednym z pionierów jest Grenzbach , która twierdzi, że dzięki nowo opracowanemu systemowi G-Com jest w stanie zmniejszyć wysiłek związany z kompletacją nawet o 70 procent.

Rozwiązanie G-Com bawarskiej firmy z branży inżynierii mechanicznej również opiera się na mobilnych, zwinnych robotach – tzw. nosicielach – które samodzielnie poruszają się po magazynie. Ponieważ silniki małych robotów ładowane są indukcyjnie, mogą one pracować w sposób ciągły, eliminując straty czasu wynikające z czasu spędzonego na stacjach ładowania. Kontrolowani przez oprogramowanie opracowane przez Grenzbacha, transportowcy podjeżdżają na wyznaczone półki, podnoszą je i przenoszą towary do ergonomicznie i elastycznie konfigurowalnych stanowisk kompletacji, gdzie pracownicy magazynu pobierają artykuły i przygotowują je do wysyłki. Półki zaprojektowano tak, aby można je było dowolnie rozmieszczać, dzięki czemu można w nich przechowywać przedmioty o różnych wymiarach i wadze. Dzięki temu idealnie nadają się do przechowywania heterogenicznych produktów oraz dla dostawców działających w szerokim asortymencie.

Automatyzacja ma jednak także inne zalety: podczas gdy w przypadku konwencjonalnych systemów pracownicy magazynu często muszą pokonywać 15, a nawet 18 kilometrów dziennie, w przypadku rozwiązań robotycznych mogą oni pozostać nieruchomi na stanowiskach kompletacji bez większego wysiłku fizycznego, umożliwiając w ten sposób system „towar do człowieka ” Czas podróży pracowników został radykalnie skrócony. Grenzbacha czas kompletacji zostaje skrócony o około 55% w porównaniu z konwencjonalnymi rozwiązaniami. Dodatkowo na półce przypada około 15% czasu orientacji i wyszukiwania, co prowadzi do wzrostu efektywności o 70%. Ponieważ ręcznie odbywa się tylko sam proces kompletacji i przechowywania artykułów, koszty personelu są znacznie obniżone. Dodatkowo, dzięki uproszczeniu procesów, czas szkolenia pracowników zostaje skrócony do zaledwie jednego lub dwóch dni.

Dzięki G-Com obszar przechowywania nie musi już być oświetlany, wentylowany ani ogrzewany. Tutaj jedynie obszar obszarów kompletacji musi spełniać wymogi prawne; co zwykle dotyczy tylko około 10% całej powierzchni magazynowania i w konsekwencji prowadzi do znacznych oszczędności w zużyciu energii.

Do sterowania nośnikami nie są potrzebne żadne pętle indukcyjne, co sprawia, że zastosowanie jest niezwykle elastyczne, a także powinno sprawić, że przenoszenie systemów magazynowania będzie opłacalne i nieskomplikowane.

Niemiecki producent maszyn Eisenmann oferuje firmom Kiva i G-Com wózek przemysłowy Logimover, który działa na systemie podwójnych płoz i waży zaledwie 60 kg. Wyposażony w koncepcję wydajnego akumulatora litowo-jonowego, ten autonomiczny i niezwykle zwrotny pojazd transportuje ładunki o masie do jednej tony na najmniejszej przestrzeni z prędkością jednego metra na sekundę, pomagając w ten sposób optymalizować procesy w transporcie i logistyce magazynowej. Poruszający się robot składa się z dwóch działających równolegle prowadnic, które niezależnie manewrują pod standardowymi paletami, podnoszą je i transportują w określone miejsce za pomocą systemu naprowadzania optycznego. Synchronizację dwóch niezależnych prowadnic zapewnia zaawansowane oprogramowanie, które monitoruje i kontroluje całą trasę pojazdu.

Według firmy Logimover nadaje się do szerokiego zakresu zadań w intralogistyce, od dostarczania materiałów do maszyn, przez magazynowanie i wyszukiwanie wszelkiego rodzaju towarów, aż po złożone zadania kompletacji. Koncepcja płozy oraz innowacyjny system sterowania i napędu Logimover są obecnie chronione patentami w Europie.

Neobotix zrobił dodatkowy krok : wraz z MT-400 firma zaprezentowała na targach Automatica 2014 kolejnego autonomicznego robota mobilnego, który został opracowany jako ekonomiczny i wysoce elastyczny system transportowy. Dzięki kompaktowej konstrukcji MT-400 może również poruszać się po bardzo wąskich korytarzach, w których nie są potrzebne żadne oznaczenia podłogowe ani inne instalacje do zorientowania pojazdu. Zamiast tego system nawigacji opiera się na informacjach z zainstalowanego skanera laserowego, co pozwala robotowi samodzielnie omijać przeszkody i reagować na nieprzewidywalne sytuacje.

Samokontrolujący, myślący robot magazynowy? Stąd krok w kierunku autonomicznie działającego całościowego rozwiązania, które w pewnym momencie sprawi, że korzystanie z ludzi w magazynie stanie się całkowicie niepotrzebne, nie wydaje się być odległy.

Roboty logistyczne? Kto potrzebuje czegoś takiego?

Pomimo wszystkich indywidualnych różnic, systemy firmy Kiva i niemieckich dostawców są specjalnie dostosowane do potrzeb szybko rozwijającego się rynku e-commerce i rynku wielokanałowego ze względu na wysoki poziom automatyzacji i elastyczności.

Głównymi przyczynami tego są:

Optymalna obsługa szerokiego asortymentu produktów

Ze względu na swoją elastyczną i skalowalną konstrukcję mobilni pomocnicy nadają się przede wszystkim do operacji magazynowych i kompletacji zamówień, które obejmują różnorodne przesyłki z szerokiego asortymentu. Dlatego idealnie nadają się do rozwiązań logistycznych dla firm zajmujących się sprzedażą wysyłkową i wielokanałową sprzedażą detaliczną, a także dostawców usług realizacji zamówień działających w branży e-commerce. Tutaj mogą wykorzystać swoją przewagę w zakresie wydajności i sprostać stale rosnącym wymaganiom sprzedawców detalicznych w zakresie coraz krótszych terminów dostaw i trwałych redukcji kosztów.

Elastyczne użytkowanie

Dzięki prezentowanym systemom można przechowywać niemal każdy przedmiot, o ile nie przekracza on maksymalnych wymiarów Twojego podwozia. W zależności od potrzeb półki można także wyposażyć w tace, szuflady, drążki na wieszaki itp., dzięki czemu można je elastycznie dostosowywać do wymagań asortymentu. Pomagają w ten sposób efektywniej wykorzystać dostępną przestrzeń magazynową, gdyż każdą powierzchnię można wykorzystać jako miejsce do przechowywania regałów mobilnych. Ze względu na niskie wymagania w zakresie instalacji technicznych można je łatwo zintegrować z istniejącymi budynkami magazynowymi.

Krótki czas wdrożenia

Dzięki natychmiastowemu udostępnieniu towaru na stanowisku kompletacji czas realizacji zamówienia skraca się do zaledwie kilku minut. Przewaga czasowa, która uwzględnia następnego i tego samego dnia

Wniosek

Oczywiście korzystanie z małych pomocników jest nadal możliwe! – Ustalono granice. Oznacza to, że szybko przemieszczające się produkty będą nadal najskuteczniej przechowywane na paletach w pobliżu stanowisk kompletacji. Kiva & Co. nie jest obecnie w stanie obsłużyć ultranowoczesnych systemów wind magazynowych, regałów wysokich i karuzelowych ani transportu towarów bardzo ciężkich lub wielkogabarytowych. W perspektywie średnioterminowej dostępne będą rozwiązania mieszane, w których różne systemy będą obsługiwane obok siebie i wzajemnie się uzupełniają. Ale urządzenia te już teraz mogą w znaczący sposób przyczynić się do znacznego zwiększenia efektywności logistyki magazynowej.