Cyfrowy bliźniak to wirtualna reprezentacja, która służy jako cyfrowy odpowiednik fizycznego obiektu lub procesu ze świata rzeczywistego. Nie ma znaczenia, czy odpowiednik istnieje już w świecie rzeczywistym, czy będzie istniał w przyszłości. Chociaż koncepcja została opracowana wcześniej (przez Michaela Grievesa, wówczas z Uniwersytetu Michigan, w 2002 r.), pierwsza praktyczna definicja cyfrowego bliźniaka została opracowana przez NASA w 2010 r. w ramach próby ulepszenia symulacji fizycznych modeli statków kosmicznych. Digital Gemini jest wynikiem ciągłego doskonalenia w tworzeniu projektów produktów i działań technicznych. Rysunki produktów i specyfikacje techniczne ewoluowały od rysunków wykonanych ręcznie, przez rysunki wspomagane komputerowo/projektowanie wspomagane komputerowo, po inżynierię systemów opartą na modelach.

Cyfrowy podwójny obiekt fizyczny zależy od ogólnego rozwoju cyfrowego, „wątku cyfrowego” - najniższego poziomu projektowania i specyfikacji dla cyfrowego bliźniaka. „Twin” zależy od wątku cyfrowego w celu utrzymania dokładności. Zmiany w projekcie produktu są wdrażane przy użyciu zamówień zmian (ECO). Zamówienie zmiany na komponencie prowadzi do nowej wersji cyfrowego bliźniaka.

Cyfrowy wątek

Wątek cyfrowy jest definiowany jako „Korzystanie z cyfrowych narzędzi i reprezentacji do projektowania, oceny i zarządzania cyklem życia”.

Termin „wątek cyfrowy” został użyty po raz pierwszy w raporcie „Global Horizons 2013” przeprowadzonej przez USAF Global Science and Technology Vision Task Force.

Termin cyfrowy wątek został dodatkowo udoskonalony w 2018 r. Przez Singha i Willcox na ich papierze zatytułowanym Engineering z cyfrowym wątkiem. W tym artykule akademickim termin cyfrowy wątek jest zdefiniowany jako „architektura kontrolowana przez dane, która łączyła informacje z całego cyklu życia produktu i jest przez cały czas jako główna lub odpowiednia platforma danych i komunikacji dla produktów firmy”.

W węższym znaczeniu wątek cyfrowy jest również używany w odniesieniu do najniższego poziomu projektu i specyfikacji cyfrowej reprezentacji przedmiotu fizycznego. Wątek cyfrowy to kluczowa funkcja w inżynierii systemów opartych na modelach (MBSE) i podstawa cyfrowego bliźniaka.

Termin „cyfrowy wątek” jest również używany do opisania identyfikowalności cyfrowego bliźniaka z wymaganiami, częściami i systemami sterowania, które tworzą obiekt fizyczny.

Inteligentna fabryka – wykorzystanie koncepcji istotnych dla firmy w Niemczech

Grafika przedstawia wyniki ankiety przeprowadzonej w 2017 roku wśród dyrektorów zarządzających niemieckich firm przemysłowych na temat technologii stosowanych w inteligentnych fabrykach dziś i w przyszłości. 23 procent ankietowanych stwierdziło, że obecnie korzysta z cyfrowego bliźniaka produktu w swojej inteligentnej fabryce. 43 procent stwierdziło, że planuje w przyszłości korzystać z cyfrowego bliźniaka produktów.

Dotyczy to również autonomicznej logistyki wewnętrznej: 17% stwierdziło, że obecnie z niej korzysta (2017). 35% planuje wdrożyć to do 2022 r.

Jak istotne są poniższe koncepcje dla Twojej firmy?

Zużycie za pięć lat (2022)

- Optymalizacja zasobów w oparciu o dane – 77%

- Zintegrowane planowanie – 61%

- Optymalizacja procesów i jakości oparta na Big Data – 65%

- Modułowe systemy produkcyjne / modułowe aktywa produkcyjne – 36%

- Fabryka połączona z siecią / Fabryka połączona – 60%

- Konserwacja predykcyjna – 66%

- Wizualizacja/automatyzacja procesów / Wizualizacja/automatyzacja procesów – 62%

- Cyfrowy bliźniak produktu / Cyfrowy bliźniak produktu – 43%

- Cyfrowy bliźniak fabryki / Cyfrowy bliźniak fabryki – 44%

- Cyfrowy bliźniak zakładu produkcyjnego / Cyfrowy bliźniak majątku produkcyjnego – 39%

- Elastyczne metody produkcji / Elastyczne metody produkcji – 34%

- Autonomiczna logistyka wewnątrzzakładowa / Autonomiczna logistyka wewnątrzzakładowa – 35%

- Transfer parametrów produkcyjnych – 32%

- W pełni autonomiczna cyfrowa fabryka – 11%

Wykorzystanie dzisiaj (2017)

- Optymalizacja zasobów w oparciu o dane – 52%

- Zintegrowane planowanie – 32%

- Optymalizacja procesów i jakości oparta na Big Data – 30%

- Modułowe systemy produkcyjne / modułowe aktywa produkcyjne – 29%

- Fabryka połączona z siecią / Fabryka połączona – 29%

- Konserwacja predykcyjna – 28%

- Wizualizacja/automatyzacja procesów / Wizualizacja/automatyzacja procesów – 28%

- Cyfrowy bliźniak produktu / Cyfrowy bliźniak produktu – 23%

- Cyfrowy bliźniak fabryki / Cyfrowy bliźniak fabryki – 19%

- Cyfrowy bliźniak zakładu produkcyjnego / Cyfrowy bliźniak majątku produkcyjnego – 18%

- Elastyczne metody produkcji / Elastyczne metody produkcji – 18%

- Autonomiczna logistyka wewnątrzzakładowa / Autonomiczna logistyka wewnątrzzakładowa – 17%

- Transfer parametrów produkcyjnych – 16%

- W pełni autonomiczna cyfrowa fabryka – 5%

Przeprowadzono wywiady z dyrektorem zarządzającym niemieckich firm przemysłowych. To pytanie zostało zadane w ankiecie w następującym sformułowaniu: „Jak istotne są następujące pojęcia dla Twojej firmy?”. Źródło nie zawiera żadnych informacji na temat rodzaju ankiety i ponad 100 punktów procentowych.

Cyfrowe bliźniaki przewidział David Gelernter w swojej książce Mirror Worlds z 1991 roku. Zarówno w publikacjach branżowych, jak i akademickich powszechnie uznaje się, że Michael Grieves z Florida Institute of Technology jako pierwszy zastosował koncepcję cyfrowego bliźniaka w produkcji. Koncepcja i model cyfrowego bliźniaka zostały publicznie zaprezentowane w 2002 roku przez Grievesa, wówczas na Uniwersytecie Michigan, na konferencji Society of Manufacturing Engineers w Troy w stanie Michigan. Grieves zaproponował cyfrowego bliźniaka jako koncepcyjny model zarządzania cyklem życia produktu (PLM).

Koncepcja, która miała różne nazwy, został później określony przez Johna Vickersa przez NASA w raporcie MAP Road Mapa z 2010 roku jako „cyfrowy bliźniak”. Pojęcie cyfrowego bliźniaka składa się z trzech różnych części:

- produkt fizyczny,

- produkt cyfrowy/wirtualny

- oraz połączenia danych i informacji pomiędzy obydwoma produktami.

Połączenia pomiędzy produktem fizycznym a produktem cyfrowym/wirtualnym to dane przepływające z produktu fizycznego do produktu cyfrowego/wirtualnego oraz informacje dostępne z produktu cyfrowego/wirtualnego w środowisku fizycznym.

Pojęcie zostało później podzielone na typy. Ci goście to

- prototyp cyfrowego bliźniaka (DTP),

- instancja cyfrowego bliźniaka (DTI)

- oraz agregat cyfrowego bliźniaka (DTA).

DTP składa się z projektów, analiz i procesów mających na celu realizację fizycznego produktu. DTP istnieje zanim pojawi się produkt fizyczny. DTI to cyfrowy bliźniak każdego pojedynczego egzemplarza produktu po jego wyprodukowaniu. DTA to zbiór DTI, których dane i informacje można wykorzystać do zapytań o produkty fizyczne, prognozowania i uczenia się. Konkretne informacje zawarte w cyfrowych bliźniakach zależą od przypadków użycia. Cyfrowy bliźniak to konstrukcja logiczna, co oznacza, że rzeczywiste dane i informacje mogą być zawarte w innych aplikacjach.

Dodatkowo cyfrowego bliźniaka można podzielić na trzy podkategorie w zależności od stopnia integracji, czyli różnego stopnia przepływu danych i informacji, jaki może odbywać się pomiędzy częścią fizyczną a kopią cyfrową:

- Model cyfrowy (DM),

- Cyfrowy cień (DS)

- i cyfrowy bliźniak.

Cyfrowy bliźniak w miejscu pracy jest często postrzegany jako część automatyzacji procesu opartego na robotach (RPA) i, według analityka branżowego Gartnera, jest częścią szerszej i rozwijającej się kategorii „hiper -asystomacji”.

Przykłady cyfrowych bliźniaków

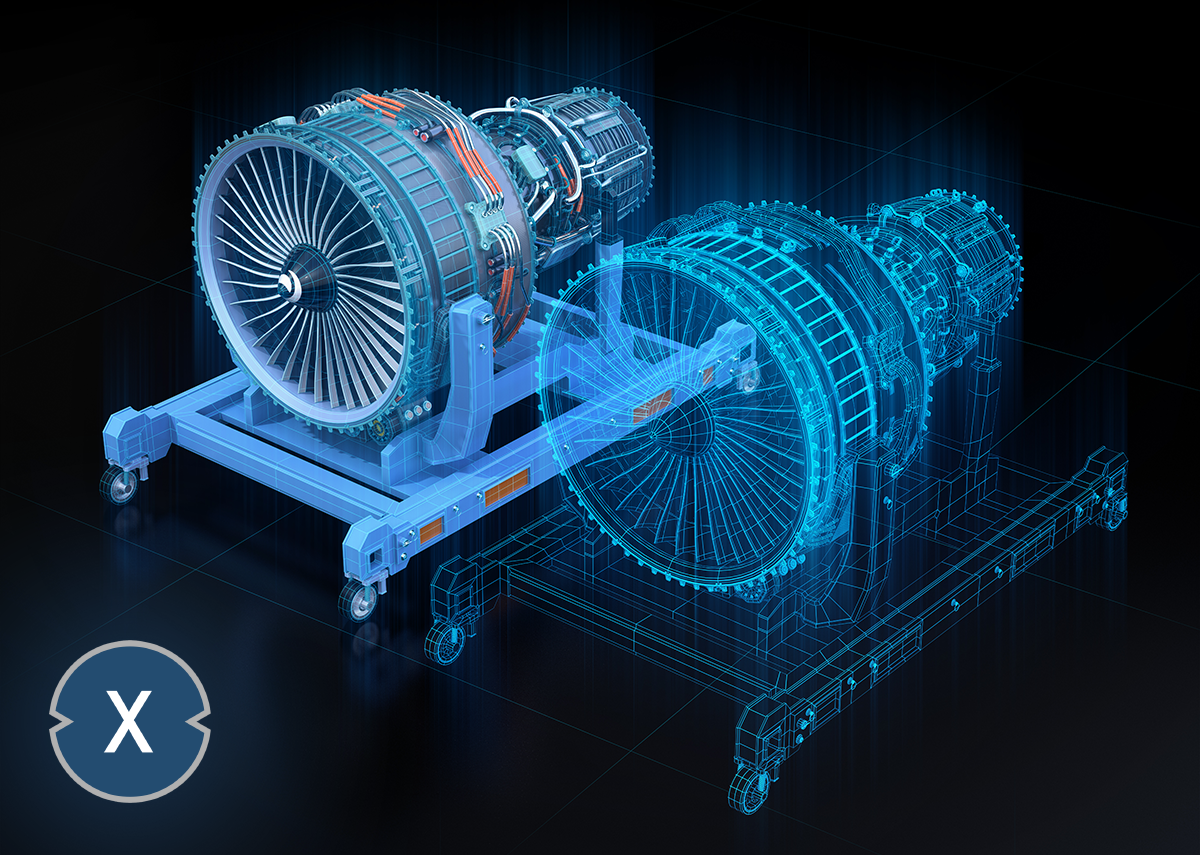

Przykładem wykorzystania cyfrowych bliźniaków do optymalizacji maszyn jest konserwacja sprzętu wytwarzającego energię, takiego jak turbiny, silniki odrzutowe i lokomotywy.

Innym przykładem cyfrowych bliźniaków jest wykorzystanie modeli 3D do tworzenia cyfrowych towarzyszy dla obiektów fizycznych. Umożliwia to wyświetlenie statusu rzeczywistego obiektu fizycznego, który oferuje sposób na projektowanie obiektów fizycznych w cyfrowym świecie. Na przykład, jeśli czujniki zbierają dane z podłączonego urządzenia, dane czujnika można użyć do aktualizacji kopii stanu urządzenia jako „cyfrowego bliźniaka” w czasie rzeczywistym. Termin „odcień urządzenia” jest również używany do koncepcji cyfrowego bliźniaka. Cyfrowy bliźniak powinien być aktualną i precyzyjną kopią właściwości i warunków obiektu fizycznego, w tym kształtu, pozycji, gestów, statusu i ruchu.

Cyfrowego bliźniaka można również wykorzystać do monitorowania, diagnostyki i prognozowania w celu optymalizacji wydajności i wykorzystania zasobów. W tym obszarze dane sensoryczne można połączyć z danymi historycznymi, specjalistyczną wiedzą ludzką oraz nauką dotyczącą floty i symulacji, aby poprawić wyniki przewidywań. Dlatego złożone platformy prognozowania i inteligentnej konserwacji mogą wykorzystywać cyfrowe bliźniaki do znajdowania pierwotnej przyczyny problemów i zwiększania produktywności.

Jako sposób na pokonanie znaczących wyzwań związanych z opracowywaniem, testowaniem i walidacją aplikacji w przemyśle motoryzacyjnym zaproponowano także cyfrowe bliźniaki pojazdów autonomicznych i ich czujników wbudowanych w symulację ruchu drogowego i środowiska, zwłaszcza gdy odpowiednie algorytmy opierają się na podejściach opartych na sztucznych inteligencja, która wymaga obszernych zbiorów danych szkoleniowych i walidacyjnych.

Przemysł przetwórczy

Fizyczne obiekty produkcyjne są wirtualizowane i przedstawiane jako cyfrowe modele bliźniaków (awatary), które są płynnie i ściśle zintegrowane zarówno z przestrzenią fizyczną, jak i cyberprzestrzeni. Obiekty fizyczne i modele bliźniacze oddziałują na siebie w sposób wzajemnie korzystny.

Dynamika na poziomie branżowym

Digital Twin zmienia całe zarządzanie cyklem życia produktu (PLM), od projektu do produkcji po usługi i obsługę. W dzisiejszych czasach PLM jest bardzo czasem pod względem wydajności, produkcji, inteligencji, faz serwisowych i zrównoważonego rozwoju w projektowaniu produktu. Cyfrowy bliźniak może połączyć fizyczną i wirtualną przestrzeń produktu. Digital Twin umożliwia firmom stworzenie cyfrowego śladu wszystkich swoich produktów, od projektowania po rozwój i przez cały cykl życia produktu. Ogólnie rzecz biorąc, na branże, które pracują w produkcji, są poważnie dotknięte cyfrową bliźniakami. W procesie produkcyjnym cyfrowy bliźniak jest wirtualną repliką terminowych procesów w fabryce. Tysiące czujników jest umieszczane w całym procesie produkcji fizycznej, które gromadzą wszystkie dane z różnych wymiarów, np. B. Warunki otoczenia, właściwości behawioralne maszyny i wykonywane prace. Wszystkie te dane są stale przesyłane i gromadzone przez cyfrowe bliźniaki. Dzięki Internecie przedmiotów cyfrowe bliźniaki stały się bardziej przystępne cenowo i mogą określić przyszłość branży produkcyjnej. Zaletą dla inżynierów jest prawdziwe wykorzystanie produktów, które są praktycznie zaprojektowane przez cyfrowe bliźniaki. Zaawansowane metody konserwacji i zarządzania systemem są w zasięgu ręki, ponieważ istnieje cyfrowa bliźniaczka prawdziwej „rzeczy” z możliwościami w czasie rzeczywistym.

Cyfrowe bliźniaki oferują ogromny potencjał biznesowy, ponieważ przewidują przyszłość, zamiast analizować przeszłość procesu produkcyjnego . Reprezentacja rzeczywistości stworzona przez cyfrowe bliźniaki pozwala producentom ewoluować w kierunku praktyk biznesowych ex ante. Przyszłość produkcji opiera się na 6 następujących aspektach:

- skalowalność,

- modułowość,

- elastyczność

- Autonomia,

- Łączność

- i cyfrowy bliźniak.

Wraz z rosnącą cyfryzacją poszczególnych etapów procesu produkcyjnego otwierają się możliwości osiągnięcia wyższej produktywności. Zaczyna się to od modułowości i prowadzi do większej efektywności systemu produkcyjnego. Ponadto autonomia pozwala systemowi produkcyjnemu skutecznie i inteligentnie reagować na nieoczekiwane zdarzenia. Wreszcie łączność, podobnie jak Internet rzeczy, umożliwia zamknięcie pętli cyfryzacji, umożliwiając optymalizację kolejnego cyklu projektowania i promocji produktu w celu uzyskania większej wydajności. Może to prowadzić do wyższego zadowolenia i lojalności klientów, gdy produkty potrafią wykryć problem, zanim faktycznie ulegnie on awarii. Wraz ze spadkiem kosztów przechowywania i przetwarzania danych rozszerzają się także możliwe zastosowania cyfrowych bliźniaków.

Produkcja przemysłowa wyrobów technicznych

Cyfrowy bliźniak jest szczególnie ważny dla przemysłu. Jej istnienie i wykorzystanie w procesach tworzenia wartości przemysłowej może stanowić dla przedsiębiorstw zdecydowaną przewagę konkurencyjną. Było to szczególnie widoczne od początku 2010 r., kiedy to Internet rzeczy umożliwił wytwarzanie wszelkiego rodzaju produktów sterowanych cyfrowo i połączonych w sieć ze zintegrowanymi usługami.

W przemyśle istnieją na przykład cyfrowe bliźniaki produktów, systemów produkcyjnych, procesów i usług. Mogą również istnieć przed prawdziwym bliźniakiem, na przykład jako modele projektowe przyszłych produktów. Można je wykorzystać do analizy i oceny danych pochodzących z wykorzystania prawdziwych bliźniaków. Mają różnorodne cele i funkcje.

Ich szczególna wartość dla przemysłu wynika z oszczędności fizycznych prototypów oraz możliwości symulacji zachowania, funkcjonalności i jakości prawdziwego bliźniaka pod każdym istotnym aspektem. Wartość tę można wykorzystać do wszystkich elementów tworzenia wartości w całym cyklu życia produktów, systemów i usług.

Cyfrowy bliźniak przybiera różne formy. Na przykład może opierać się na behawioralnym modelu rozwoju systemu, modelu 3D lub modelu funkcjonalnym, który przedstawia właściwości mechaniczne, elektroniczne i inne oraz charakterystykę działania prawdziwego bliźniaka tak realistycznie i kompleksowo, jak to możliwe w trakcie modelowania- projekt oparty.

Różne cyfrowe bliźniaki można ze sobą łączyć, co umożliwia również szeroką komunikację i interakcję z prawdziwymi bliźniakami. Nazywa się to również wątkiem cyfrowym, który przebiega przez cały cykl życia produktu i może zawierać inne informacje istotne dla produktu. Największą korzyść dla firmy ma taki spójny wątek cyfrowy, który pozwala na optymalizację różnych procesów tworzenia wartości i wykorzystanie szerokiej gamy cyfrowych modeli biznesowych dla oferowanych produktów lub usług.

Technologia produkcji to tylko jeden z wielu przemysłowych obszarów zastosowań. Cyfrowe bliźniaki mapują systemy na przestrzeni całego ich cyklu życia (projektowanie, tworzenie, eksploatacja i recykling). Nawet podczas planowania inżynierowie mogą wykorzystywać modele symulacyjne do optymalizacji procesów. Po uruchomieniu systemu te same modele symulacyjne można wykorzystać do dalszej optymalizacji procesów i transformacji produkcji.

Branża transportowa i cyfrowe zarządzanie łańcuchem dostaw

W obszarze transportu i magazynowania międzynarodowe firmy logistyczne, takie jak DHL i UPS, stale opracowują nowe aplikacje dla cyfrowego bliźniaka, takie jak śledzenie i śledzenie czy inteligentna kontrola magazynów i całych obiektów portowych. Producenci oprogramowania, tacy jak SAP czy Oracle, rozbudowują swoje systemy ERP i oferują nowe rozwiązania informatyczne w postaci cyfrowych łańcuchów dostaw do zarządzania łańcuchem dostaw.

Kontrola produkcji i zamówień

Koncepcja cyfrowego bliźniaka jest coraz częściej wykorzystywana w kontroli produkcji, logistyce i zakupach. Oznacza to, że koncepcję tę można ściśle powiązać z metodami i środkami technologii sterowania i inżynierii regulacji.

Urbanistyka i budownictwo (branża budowlana)

Geograficzne cyfrowe bliźniaki stały się popularne w praktyce planowania urbanistycznego ze względu na rosnące zainteresowanie technologią cyfrową w ruchu inteligentnych miast. Te cyfrowe bliźniaki są często proponowane w postaci interaktywnych platform służących do przechwytywania i wyświetlania danych przestrzennych 3D i 4D w czasie rzeczywistym w celu modelowania środowisk miejskich (miast) i zawartych w nich danych.

Technologie wizualizacji, takie jak systemy rzeczywistości rozszerzonej (AR), są wykorzystywane zarówno jako narzędzia współpracy przy projektowaniu i planowaniu w środowisku zabudowanym, jak i do integrowania źródeł danych z czujników wbudowanych w miastach i usług API w celu utworzenia cyfrowych bliźniaków. Na przykład AR umożliwia wyświetlanie map, budynków i danych w rzeczywistości rozszerzonej na blatach w celu wspólnego przeglądania przez profesjonalistów z branży budowlanej.

W budownictwie przemysłowym, -among inne rzeczy poprzez wprowadzenie procesów BIM (modelowanie informacji o budowie), projektowanie, projektowanie, budownictwo, działanie i konserwacja są coraz bardziej zdigitalizowane, a cyfrowe bliźniaki budynków są uważane za logiczną ekspansję na poziomie poszczególnych budynków i na poziomie krajowym. Na przykład w listopadzie 2018 r. Center for Digital Build Britain opublikowało zasady Gemini w Wielkiej Brytanii, w których przedstawiono zasady rozwoju „krajowego cyfrowego bliźniaka”.

Jeden z najwcześniejszych przykładów funkcjonującego „cyfrowego bliźniaka” został zrealizowany w 1996 r., Kiedy obiekty Heathrow Express zostały zbudowane na terminalu 1 lotniska Heathrow. Konsultant Mott MacDonald i pionier BIM Jonathan Ingram połączyli czujniki ruchu w tamie walizki oraz w otworach z cyfrowym modelem obiektu, aby wyświetlać ruchy w modelu. Utworzono cyfrowy obiekt wtrysku w celu monitorowania skutków pompowania zaprawy na ziemię w celu ustabilizowania ruchów gruntu.

Branża opieki zdrowotnej

System opieki zdrowotnej jest uważany za branżę, która jest zmieniana przez technologię cyfrowego bliźniaka. Koncepcja cyfrowego bliźniaka w branży opieki zdrowotnej została pierwotnie zaproponowana i wykorzystana po raz pierwszy do prognozy produktu lub urządzenia. Dzięki cyfrowemu bliźniakowi życie w dziedzinie medycyny, sport i edukacja można poprawić, realizując bardziej kontrolowane przez dane podejście w opiece zdrowotnej. Dostępność technologii umożliwia tworzenie spersonalizowanych modeli dla pacjentów, którzy mogą być stale dostosowywane na podstawie zarejestrowanych parametrów zdrowia i stylu życia. Ostatecznie może to prowadzić do wirtualnego pacjenta, który szczegółowo opisuje zdrowie jednego pacjenta i nie opiera się nie tylko na poprzednich zapisach. Ponadto cyfrowy bliźniak umożliwia indywidualne rekordy porównywanie z populacją w celu łatwiejszego znalezienia wzorców. Największą zaletą cyfrowego bliźniaka dla systemu opieki zdrowotnej jest fakt, że opieka zdrowotna może być dostosowana do reakcji poszczególnych pacjentów. Cyfrowe bliźniaki nie tylko doprowadzą do lepszych rezolucji w definiowaniu zdrowia jednego pacjenta, ale także zmienią oczekiwany obraz zdrowego pacjenta. W przeszłości „zdrowe” było „zdrowe” niż brak oznak choroby. Teraz „zdrowymi” pacjentami można porównać z resztą populacji, aby zdefiniować naprawdę zdrowy . Jednak nadejście cyfrowego bliźniaka w systemie opieki zdrowotnej również przynosi z nim pewne wady. Cyfrowy bliźniak może prowadzić do nierówności, ponieważ technologia może nie być dostępna dla wszystkich i luki między bogatymi i biednymi. Ponadto cyfrowy bliźniak rozpozna wzorce w populacji, która może prowadzić do dyskryminacji.

Medycyna/chirurgia

Idea cyfrowego bliźniaka staje się coraz bardziej powszechna także w medycynie, poprzez tworzenie wirtualnego obrazu pacjenta w celu symulacji zastosowań medycznych. W ten sposób lekarz może przed leczeniem zająć się specyficzną sytuacją danego pacjenta, a podczas operacji chirurgicznych można prefabrykować i precyzyjnie wkładać specyficzne dla pacjenta wkładki (np. sztuczne stawy), co pozwala na lepszy wynik zabiegu i szybsze Proces odzyskiwania.

Branża motoryzacyjna

Przemysł motoryzacyjny został udoskonalony dzięki technologii cyfrowych bliźniaków. Cyfrowe bliźniaki w branży motoryzacyjnej wdraża się poprzez wykorzystanie istniejących danych w celu uproszczenia procesów i zmniejszenia kosztów krańcowych. Obecnie projektanci samochodów poszerzają istniejącą materialność fizyczną, włączając możliwości cyfrowe oparte na oprogramowaniu. Konkretnym przykładem technologii cyfrowego bliźniaka w przemyśle motoryzacyjnym jest to, że inżynierowie samochodowi wykorzystują technologię cyfrowego bliźniaka w połączeniu z narzędziem analitycznym firmy do analizy sposobu prowadzenia konkretnego samochodu. W ten sposób mogą zaproponować wprowadzenie do samochodu nowych funkcji, które mogą zmniejszyć liczbę wypadków na drogach, co wcześniej nie było możliwe w tak krótkim czasie.

Charakterystyka technologii cyfrowego bliźniaka

Technologie cyfrowe mają pewne cechy, które odróżniają je od innych technologii. Cechy te z kolei mają określone konsekwencje. Cyfrowe bliźniaki mają następujące cechy.

Łączność

Jedną z kluczowych cech technologii cyfrowego bliźniaka jest jej łączność. Niedawny rozwój Internetu rzeczy (IoT) niesie ze sobą wiele nowych technologii. Rozwój Internetu Rzeczy przyspiesza także rozwój technologii cyfrowych bliźniaków. Technologia ta posiada wiele cech zgodnych z charakterem IoT, a mianowicie jej łączny charakter. Przede wszystkim technologia umożliwia łączność pomiędzy komponentem fizycznym a jego cyfrowym odpowiednikiem. Na tym połączeniu opiera się fundament cyfrowego bliźniaka, bez którego technologia cyfrowego bliźniaka nie istniałaby. Jak opisano w poprzedniej sekcji, tę łączność osiąga się za pomocą czujników znajdujących się na produkcie fizycznym, które zbierają dane oraz integrują i przekazują te dane za pomocą różnych technologii integracji. Technologia cyfrowych bliźniaków umożliwia lepszą łączność między firmami, produktami i klientami. Na przykład łączność między partnerami w łańcuchu dostaw można zwiększyć, umożliwiając członkom tego łańcucha dostaw weryfikację cyfrowego bliźniaka produktu lub zasobu. Partnerzy ci mogą następnie sprawdzić status tego produktu, po prostu kontrolując cyfrowego bliźniaka.

Można również zwiększyć łączność z klientami.

Serwityzacja to proces, w ramach którego firmy dodają wartość do swojej podstawowej oferty poprzez usługi. W przypadku przykładu silnika, produkcja silnika stanowi podstawową ofertę tej organizacji, która następnie dodaje wartość poprzez świadczenie usług kontroli i konserwacji silnika.

Serwityzacja

Serwityzacja to innowacja modelu biznesowego, istotna dla firm produkcyjnych i odnosząca się do zmiany dotychczasowego portfela ofertowego z dóbr materialnych na kombinację dóbr i usług materialnych. Odzwierciedla zatem ogólny trend gospodarczy w kierunku społeczeństwa usługowego na poziomie przedsiębiorstwa.

Przykłady serwityzacji istnieją od ponad 100 lat. Jednak w ciągu ostatnich 20 lat temat ten szybko zyskał na znaczeniu, ponieważ w wyniku globalizacji firmy w krajach o wysokich płacach, takich jak Niemcy, postrzegają to jako sposób na ochronę przed konkurencją ze strony krajów o niskich płacach. W nauce serwicyzacja stała się niezależnym tematem badawczym dzięki specjalistycznemu artykułowi autorstwa Sandry Vandermerwe i Juana Rady.

Homogenizacja

Cyfrowe bliźniaki można scharakteryzować jako technologię cyfrową, która jest zarówno konsekwencją, jak i czynnikiem umożliwiającym homogenizację danych. Ponieważ dowolny rodzaj informacji lub treści można obecnie przechowywać i przesyłać w tej samej formie cyfrowej, możliwe jest utworzenie wirtualnej reprezentacji produktu (w postaci cyfrowego bliźniaka), oddzielając w ten sposób informację od jej formy fizycznej. Homogenizacja danych i oddzielenie informacji od ich fizycznego artefaktu umożliwiły stworzenie cyfrowych bliźniaków. Cyfrowe bliźniaki umożliwiają także cyfrowe przechowywanie coraz większej ilości informacji o produktach fizycznych i oddzielenie ich od samego produktu.

W miarę jak dane stają się coraz bardziej cyfrowe, można je przesyłać, przechowywać i obliczać szybko i oszczędnie. Zgodnie z prawem Moore’a moc obliczeniowa w ciągu najbliższych kilku lat będzie nadal rosła wykładniczo, a koszty przetwarzania danych znacząco spadną. Skutkowałoby to zatem niższymi kosztami krańcowymi opracowania cyfrowych bliźniaków i sprawiłoby, że testowanie, przewidywanie i rozwiązywanie problemów za pomocą wirtualnych reprezentacji byłoby stosunkowo tańsze, a nie testowanie ich na modelach fizycznych i czekanie, aż produkty fizyczne się zepsują, przed podjęciem próby interwencji.

Kolejną konsekwencją homogenizacji i oddzielenia informacji jest zbieżność doświadczeń użytkowników. W miarę jak informacje z obiektów fizycznych ulegają digitalizacji, pojedynczy artefakt może zaoferować szereg nowych możliwości. Technologia cyfrowego bliźniaka umożliwia udostępnianie szczegółowych informacji o obiekcie fizycznym większej liczbie agentów, niezależnie od lokalizacji i czasu. W swojej białej księdze na temat technologii cyfrowych bliźniaków w produkcji Michael Grieves stwierdza co następuje na temat konsekwencji homogenizacji możliwej dzięki cyfrowym bliźniakom:

W przeszłości dyrektorzy fabryk mieli swoje biura z widokiem na fabrykę, dzięki czemu mogli wczuć się w to, co dzieje się w hali produkcyjnej. Dzięki cyfrowemu bliźniakowi nie tylko kierownik fabryki, ale wszystkie osoby zaangażowane w produkcję fabryczną mogą mieć to samo wirtualne okno nie tylko do jednej fabryki, ale do wszystkich fabryk na całym świecie.

Programowalny i inteligentny

Jak wspomniano wcześniej, cyfrowy bliźniak pozwala na przeprogramowanie fizycznego produktu w określony sposób. Ponadto cyfrowego bliźniaka można również przeprogramować w sposób automatyczny. Za pomocą czujników na produkcie fizycznym, technologii sztucznej inteligencji i analiz predykcyjnych. Jedną z konsekwencji tej możliwości przeprogramowania jest pojawienie się funkcjonalności. Wracając do przykładu silnika, cyfrowe bliźniaki można wykorzystać do gromadzenia danych o wydajności silnika i, w razie potrzeby, dostosowania silnika i stworzenia nowszej wersji produktu. Serwityzację można również postrzegać jako konsekwencję przeprogramowania. Producenci mogą być odpowiedzialni za monitorowanie cyfrowego bliźniaka, wprowadzanie regulacji lub przeprogramowanie cyfrowego bliźniaka, jeśli to konieczne, i mogą oferować to jako usługę dodatkową.

Cyfrowe ślady

Kolejną cechą jest fakt, że technologie cyfrowych bliźniaków pozostawiają cyfrowe ślady. Ślady te mogą zostać wykorzystane przez inżynierów m.in. Na przykład w przypadku awarii maszyny sprawdzenie śladów cyfrowego bliźniaka w celu zdiagnozowania, gdzie wystąpił problem. Diagnostyka ta może być również wykorzystana w przyszłości przez producentów tych maszyn do udoskonalenia ich konstrukcji, tak aby te same awarie pojawiały się rzadziej w przyszłości.

Modułowość

W branży produkcyjnej modułowość można opisać jako projektowanie i dostosowywanie produktów i modułów produkcyjnych. Dodanie modułowości do modeli produkcyjnych daje producentom możliwość optymalizacji modeli i maszyn. Technologia cyfrowych bliźniaków pozwala producentom śledzić używane maszyny i identyfikować możliwe obszary ulepszeń w maszynach. Kiedy te maszyny mają charakter modułowy, producenci mogą wykorzystać technologię cyfrowych bliźniaków, aby zidentyfikować, które komponenty wpływają na wydajność maszyny i zastąpić je lepiej dopasowanymi komponentami, aby usprawnić proces produkcyjny.

Szukasz porad technicznych i strategicznych w zakresie wizualizacji 3D cyfrowych bliźniaków oraz rozwiązań rzeczywistości rozszerzonej/rozszerzonej? Xpert.Digital Cię wspiera!

Chętnie pomogę Ci jako osobisty konsultant w zakresie rozwiązań rzeczywistości rozszerzonej/rozszerzonej.

Możesz się ze mną skontaktować wypełniając poniższy formularz kontaktowy lub po prostu dzwoniąc pod numer +49 89 89 674 804 (Monachium) .

Nie mogę się doczekać naszego wspólnego projektu.

Xpert.Digital – Konrad Wolfenstein

Xpert.Digital to centrum przemysłu skupiające się na cyfryzacji, inżynierii mechanicznej, logistyce/intralogistyce i fotowoltaice.

Dzięki naszemu rozwiązaniu do rozwoju biznesu 360° wspieramy znane firmy od rozpoczęcia nowej działalności po sprzedaż posprzedażną.

Wywiad rynkowy, smarketing, automatyzacja marketingu, tworzenie treści, PR, kampanie pocztowe, spersonalizowane media społecznościowe i pielęgnacja leadów to część naszych narzędzi cyfrowych.

Więcej informacji znajdziesz na: www.xpert.digital – www.xpert.solar – www.xpert.plus