De stille revolutie van zware robots in de machinebouw: waarom AI nu de doorslaggevende factor is voor de krachtigste robots – Creative image Xpert.Digital

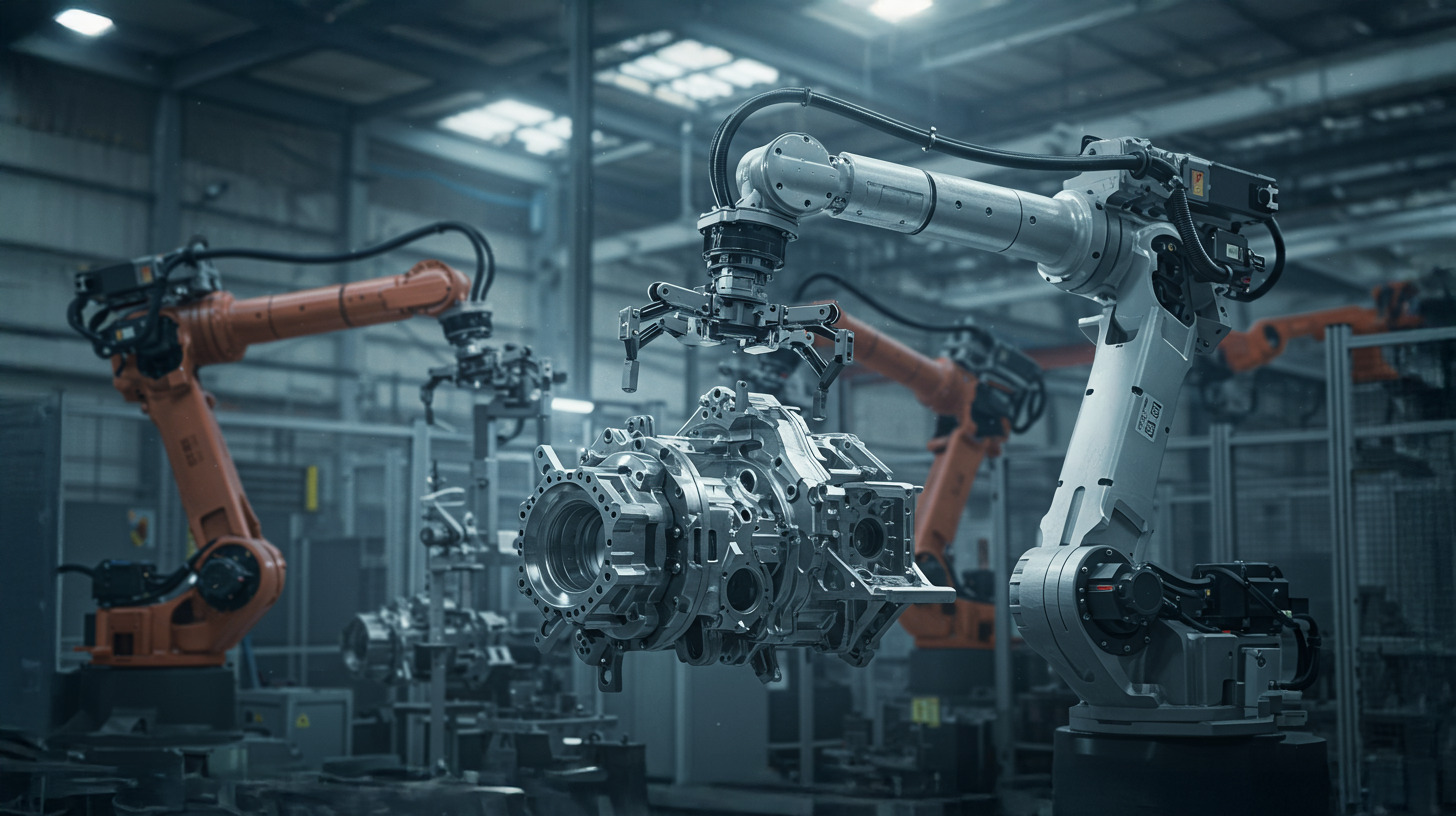

Krachtiger dan ooit tevoren – en nu ook slimmer: dit is wat de nieuwe superrobots werkelijk kunnen.

### Vergeet de fabrieksvloer: deze robotgiganten veroveren nu bouwplaatsen en windmolenparken ### Geen kooien meer nodig: hoe robots van meerdere tonnen veilige teamgenoten voor mensen worden ### Het antwoord op het tekort aan vakmensen? Deze robots nemen de zwaarste banen ter wereld over ### Titanenstrijd: niet kracht, maar software bepaalt wie de beste robot bouwt ###

De evolutie van kracht: nieuwste ontwikkelingen in krachtige, zware robots

De sector voor zware robots ondergaat een ingrijpende transformatie die veel verder gaat dan alleen het vergroten van het laadvermogen en bereik. De nieuwste ontwikkelingen tonen een paradigmaverschuiving naar een holistische benadering die prioriteit geeft aan intelligentie, aanpasbaarheid, gebruiksvriendelijkheid en de ontwikkeling van nieuwe toepassingen. Software, kunstmatige intelligentie (AI) en geavanceerde mechatronica zijn de belangrijkste waardecreërende factoren geworden, waardoor deze krachtige machines complexe taken in dynamische omgevingen kunnen uitvoeren, vaak in directe samenwerking met menselijke werknemers. Belangrijke trends zijn onder meer de toenemende vervaging van de grenzen tussen traditionele industriële robots en collaboratieve systemen (cobots), de uitbreiding naar sectoren zoals de bouw en hernieuwbare energie, en het toenemende belang van totale eigendomskosten (TCO) en duurzaamheid. Deze ontwikkelingen definiëren de volgende generatie zware robots, die niet alleen sterker zijn, maar vooral ook slimmer, flexibeler en toegankelijker.

De nieuwe generatie zware robots: een nieuwe definitie van kracht en precisie

De markt voor zware robots evolueert van een pure concurrentiestrijd om maximale laadcapaciteit naar een gediversifieerd landschap waar toepassingsspecifieke prestaties en efficiëntie centraal staan. Toonaangevende fabrikanten onderscheiden hun producten door een combinatie van kracht, snelheid, compactheid en intelligent ontwerp.

Definitie van de moderne heavy-duty klasse: Meer dan alleen pure kracht

Robuuste robots zijn ontworpen om lasten te hanteren die doorgaans beginnen bij 250 kg en/of een bereik van meer dan 4 meter vereisen. Ze vormen de ruggengraat van industrieën zoals de auto-industrie, machinebouw, gieterijen en in toenemende mate de bouw, waar ze enorme componenten zoals motorblokken, stalen balken en complete voertuigcarrosserieën verplaatsen. Het bereik van de laadvermogens is enorm, variërend van enkele honderden kilo's tot de huidige piek van 2300 kg.

De evaluatie van moderne, zware robots is echter geëvolueerd. Hoewel maximale payload een belangrijk criterium blijft, komen holistische efficiëntiemetingen steeds meer in beeld. Deze omvatten de verhouding tussen payload en gewicht, de benodigde footprint, het energieverbruik en het vermogen om lasten met hoge traagheidsmomenten nauwkeurig en dynamisch te verwerken. Deze criteria weerspiegelen een dieper inzicht in de totale eigendomskosten en de eisen van moderne, flexibele productieomgevingen.

Concurrentielandschap en vlaggenschipmodellen (2024-2026)

De markt wordt gedomineerd door gevestigde spelers zoals KUKA, Fanuc, ABB en Yaskawa, terwijl nieuwe concurrenten zoals Estun uit China steeds belangrijker worden. De strategieën van deze bedrijven vertonen een opmerkelijke divergentie die verder gaat dan alleen het maximaliseren van de laadcapaciteit.

Fanuc blijft met zijn M-2000iA-serie de onbetwiste marktleider in het ultra-zware segment. Het M-2000iA/2300-model, met een laadvermogen van 2,3 ton, is 's werelds krachtigste 6-assige knikrobot en is ideaal voor taken die absolute kracht vereisen, zoals het heffen van complete voertuigchassis.

KUKA streeft naar een strategie van geoptimaliseerde prestaties. De KR FORTEC ultra-serie biedt hefvermogens tot 800 kg en kenmerkt zich door een uitzonderlijk goede verhouding tussen laadvermogen en gewicht en een compact ontwerp. Dit wordt bereikt door innovatieve ontwerpkenmerken zoals een dubbelarmsysteem, dat de stijfheid verhoogt zonder het gewicht buitensporig te verhogen. Voor palletiseertoepassingen biedt de KR 1000 titan-serie modellen met hefvermogens tot 1.300 kg.

ABB positioneert zijn vlaggenschip, de IRB 8700, als de snelste robot in zijn klasse. Met een laadvermogen tot 800 kg (of 1.000 kg met een gekantelde pols) zou hij 25% snellere cyclustijden behalen dan vergelijkbare modellen. ABB benadrukt zijn betrouwbaarheid ook door een vereenvoudigd mechanisch ontwerp met slechts één motor en tandwielkast per as, wat het onderhoud vermindert en de totale eigendomskosten verlaagt.

Yaskawa biedt een breed portfolio, waaronder de Motoman MH600 met een laadvermogen van 600 kg. Het parallelle scharnierontwerp zorgt voor een hoge stabiliteit en stijfheid, wat vooral gunstig is bij het hanteren van werkstukken met een hoog traagheidsmoment. De GP-serie is ontworpen voor toepassingen met hoge snelheden.

Ook opkomende concurrenten zoals Estun en Kawasaki betreden de markt. Estun, China's grootste fabrikant van industriële robots, is van plan modellen zoals de ER 13300 met een laadvermogen van 1.000 kg in Europa te lanceren. Kawasaki breidt zijn portfolio uit met de MXP710L (710 kg) en de M-serie, die tot 1.500 kg kan tillen.

Deze verschillende benaderingen tonen aan dat de markt voor zware robots is geëvolueerd van een eendimensionale race om het hoogste laadvermogen naar een meer gedifferentieerd concurrentielandschap. Fabrikanten concurreren nu op basis van gespecialiseerde prestatiekenmerken, afgestemd op specifieke klantvereisten – of het nu gaat om maximale kracht, efficiëntie in krappe ruimtes of maximale snelheid. Dit stelt gebruikers in staat om een oplossing te kiezen die is geoptimaliseerd voor hun individuele productieomstandigheden, in plaats van simpelweg te kiezen voor het krachtigste model dat beschikbaar is.

Robotgiganten: een vergelijking van de krachtigste industriële robots

In de wereld van industriële robots zijn er een aantal indrukwekkende giganten die opvallen door hun enorme laadvermogen en technische specificaties. Fabrikanten zoals Fanuc, KUKA, ABB, Kawasaki, Estun en Yaskawa strijden om de toppositie in dit marktsegment.

De Fanuc M-2000iA/2300 onderscheidt zich door een uitzonderlijk laadvermogen van 2300 kg en beschikt bovendien over een IP67-beschermde pols. KUKA presenteert de KR 1000 1300 titan PA, een robot met een laadvermogen van 1300 kg, ideaal voor palletiseertoepassingen en met een compact 6-assig ontwerp. De ABB IRB 8700 scoort met een 25% hogere snelheid ten opzichte van vergelijkbare modellen en een vereenvoudigd ontwerp voor maximale betrouwbaarheid.

De Kawasaki MG15HL maakt gebruik van een hybride verbindingsmechanisme dat een hoog koppel en laadvermogen mogelijk maakt zonder extra contragewichten. De Yaskawa Motoman MH600 overtuigt met zijn parallelle verbindingsontwerp, dat stabiliteit garandeert bij belasting met hoge traagheidsmomenten.

Een interessante nieuwkomer is de Estun ER 13300, een robuuste robot die de Europese markt wil veroveren. Deze robots demonstreren op indrukwekkende wijze de technologische vooruitgang in industriële automatisering en de continue innovatie van toonaangevende fabrikanten.

De intelligentiemachine: AI en software als belangrijkste onderscheidende kenmerken

De belangrijkste ontwikkelingen op het gebied van zware robots zijn niet langer puur mechanisch van aard. Het is de combinatie van robotica met kunstmatige intelligentie en geavanceerde software die de mogelijkheden van deze machines fundamenteel vergroot en hun werking revolutioneert.

Van automatisering naar autonomie: de invloed van kunstmatige intelligentie en machinaal leren

AI en machine learning (ML) transformeren industriële robots van rigide, voorgeprogrammeerde hulpmiddelen tot adaptieve, intelligente systemen die kunnen waarnemen, beslissen en leren. Deze transformatie is cruciaal voor het beheersen van variabiliteit en complexiteit in moderne productie- en logistieke processen.

Geavanceerde waarneming (de “ogen”)

Moderne robots opereren niet langer blindelings. Ze zijn uitgerust met zeer geavanceerde sensorsystemen, waaronder 2D- en 3D-visiesystemen, LiDAR en stereocamera's, die hen een uitgebreid inzicht in hun omgeving geven. Dit waarnemingsvermogen wordt aangestuurd door deep learning-algoritmen voor objectherkenning, lokalisatie en segmentatie, waardoor ze in de eerste plaats in ongestructureerde omgevingen kunnen worden gebruikt.

Gebruiksvoorbeeld – Bin picking: Systemen zoals KUKA.SmartBinPicking maken gebruik van geavanceerde beeldverwerking om willekeurig gerangschikte objecten in een container te identificeren, hun grijppunten te bepalen en ze veilig te verwijderen – een taak die vrijwel onmogelijk is met traditionele, op regels gebaseerde programmering.

Use case – Detectie van bouwplaatsen: Onderzoekers ontwikkelen momenteel YOLO-gebaseerde (You Only Look Once) modellen voor objectherkenning. Deze stellen robots in staat om werknemers, voertuigen en bouwconstructies op dynamische bouwplaatsen te identificeren, wat een fundamentele vereiste is voor autonome werking in dergelijke complexe omgevingen.

Intelligente taakafhandeling (de “hersenen”)

AI dient niet alleen om te zien, maar ook om te handelen. ML-modellen stellen robots in staat hun acties in realtime aan te passen aan veranderende omstandigheden.

Gebruiksvoorbeeld – AI-gestuurd depalletiseren: FANUC gebruikt AI-gestuurde visionsystemen om robots in staat te stellen autonoom gemengde pallets met verschillende doosformaten en -posities te lossen. Dergelijke systemen kunnen meer dan negen dozen per minuut verwerken en vervangen daarmee extreem zware handmatige arbeid.

Use Case – AI-ondersteund lassen: Systemen van de volgende generatie, zoals NovAI™, maken gebruik van machine vision en AI voor adaptief, realtime lassen. Ze kunnen lasnaden volgen, zich aanpassen aan spleetafmetingen en hechtlassen, en lasparameters dynamisch corrigeren. Dit automatiseert processen die voorheen als te inconsistent werden beschouwd voor robotica vanwege componenttoleranties en vertegenwoordigt een aanzienlijke vooruitgang voor zware constructies in sectoren zoals de scheepsbouw.

De revolutie in gebruiksvriendelijkheid: complexiteit vereenvoudigen door geavanceerde software

Traditioneel was het programmeren van industriële robots een zeer gespecialiseerde taak die diepgaande kennis van bedrijfseigen programmeertalen zoals KRL (KUKA) of RAPID (ABB) vereiste. Dit vormde een hoge toetredingsdrempel en vertraagde de implementatie van automatiseringsoplossingen.

Besturingssystemen van de volgende generatie

Toonaangevende fabrikanten spelen in op dit knelpunt door nieuwe, intuïtieve besturingssystemen te ontwikkelen die de bediening van robots democratiseren.

KUKA iiQKA.OS: Een modern, op Linux gebaseerd besturingssysteem met een webgebaseerde gebruikersinterface (iiQKA.UI), ontworpen om net zo gebruiksvriendelijk te zijn als een smartphone. Het ondersteunt instructiegebaseerde programmering, maakt virtuele inbedrijfstelling mogelijk en is ontworpen om een compleet ecosysteem van apps en hardware van derden te ondersteunen (de "Robotic Republic").

FANUC iHMI: De "Intelligent Human Machine Interface" is een grafische, touchscreen-gebaseerde gebruikersinterface die is ontworpen om de instel- en trainingstijd drastisch te verkorten. Het integreert tools voor planning, bewerking en verbetering, zoals het schatten van de cyclustijd en onderhoudsbeheer, in één gebruiksvriendelijke interface.

Democratisering van programmering

De trend beweegt zich duidelijk richting codevrije of low-code interactie. Visuele programmeeromgevingen met drag-and-drop functionaliteit en grafische workflow-editors worden de standaard. "Teaching by Demonstration"-methoden, waarbij een operator de robotarm handmatig door een beweging leidt (handmatige geleiding) of externe tools zoals de Wandelbots Tracepen gebruikt om een taak aan de robot te "demonstreren", verlagen de programmeerdrempel verder.

De kracht van simulatie (digitale tweelingen)

Offline programmeer- en simulatiesoftware zoals KUKA.Sim of ABB RobotStudio is een onmisbaar hulpmiddel geworden. Het stelt bedrijven in staat om complete robotcellen virtueel te ontwerpen, testen en optimaliseren, zelfs voordat de fysieke hardware wordt besteld. Deze "virtuele inbedrijfstelling" verkort de daadwerkelijke insteltijd aanzienlijk, minimaliseert risico's door vroegtijdige detectie van botsingen of toegankelijkheidsproblemen, en maakt het mogelijk om de programmering parallel aan de hardware-aanschaf uit te voeren.

Deze ontwikkelingen wijzen op een fundamentele verschuiving in de robotica. Fabrikanten verkopen niet langer alleen een robotarm met controller, maar bouwen complete digitale platformen. Deze platformen omvatten besturingssystemen, app stores, partnernetwerken en cloudconnectiviteit. KUKA promoot actief een partnerecosysteem ("Robotic Republic") voor iiQKA met open interfaces voor externe leveranciers. Tegelijkertijd maken platformen zoals ctrlX AUTOMATION van Bosch Rexroth de besturing van robots van verschillende merken (ABB, KUKA, FANUC) mogelijk via een uniforme interface. Deze ontwikkeling weerspiegelt de transformatie in de smartphonemarkt, waar de waarde van een apparaat grotendeels wordt bepaald door het app-ecosysteem. Het concurrentielandschap verschuift dus van pure hardwarespecificaties naar de kracht en openheid van het software-ecosysteem. Voor gebruikers betekent dit minder afhankelijkheid van één fabrikant, snellere innovatie en toegang tot een breder scala aan gespecialiseerde oplossingen. De robot wordt een hardwareplatform waarop een softwaregedefinieerde automatiseringsoplossing wordt gebouwd.

🎯🎯🎯 Profiteer van de uitgebreide, vijfvoudige expertise van Xpert.Digital in een uitgebreid servicepakket | BD, R&D, XR, PR & Optimalisatie van digitale zichtbaarheid

Profiteer van de uitgebreide, vijfvoudige expertise van Xpert.Digital in een uitgebreid servicepakket | R&D, XR, PR & Optimalisatie van digitale zichtbaarheid - Afbeelding: Xpert.Digital

Xpert.Digital heeft diepe kennis in verschillende industrieën. Dit stelt ons in staat om op maat gemaakte strategieën te ontwikkelen die zijn afgestemd op de vereisten en uitdagingen van uw specifieke marktsegment. Door continu markttrends te analyseren en de ontwikkelingen in de industrie na te streven, kunnen we handelen met vooruitziende blik en innovatieve oplossingen bieden. Met de combinatie van ervaring en kennis genereren we extra waarde en geven onze klanten een beslissend concurrentievoordeel.

Meer hierover hier:

Nieuwe mechatronica: hoe zware robots fysieke grenzen doorbreken

Geavanceerde mechatronica: de fysieke evolutie van kracht

Naast de snelle vooruitgang in software en AI, evolueert ook de fysieke vorm van zware robots. Innovaties in ontwerp, materiaalkunde en eindeffectortechnologie zijn cruciaal om deze toegenomen intelligentie om te zetten in mechanische prestaties.

Innovaties in design en materialen: meer prestaties met minder massa

Een belangrijke trend is de ontwikkeling van robots die lichter en compacter zijn en tegelijkertijd een gelijk of zelfs groter laadvermogen bieden. De KUKA KR Fortec is bijvoorbeeld tot 700 kg lichter dan zijn voorganger, terwijl de KR FORTEC Ultra-serie een toonaangevende verhouding tussen laadvermogen en gewicht biedt. Deze gewichtsbesparing verlaagt de funderingsvereisten, verlaagt het energieverbruik en maakt inzet in dichtbevolkte en ruimtelijk beperkte productiefaciliteiten mogelijk.

Dit wordt mogelijk gemaakt door geavanceerde kinematische concepten. KUKA's dubbelarmsysteem en Fanuc's uiterst stijve armontwerpen verbeteren de precisie en verminderen trillingen bij hoge snelheden en zware lasten. Kawasaki's hybride linkmechanisme elimineert de noodzaak van omvangrijke contragewichten en vergroot zo de werkruimte van de robot.

Een ander belangrijk aspect is modulariteit. Robotseries zoals die van KUKA (KR Quantec, Fortec, Fortec Ultra) delen steeds vaker gemeenschappelijke componenten, zoals de centrale wijzers. Dit vereenvoudigt het onderhoud en verlaagt de voorraadkosten voor reserveonderdelen voor klanten die een gediversifieerde robotvloot beheren.

Voor gebruik in extreme omgevingen zijn gespecialiseerde varianten zoals de "Gieterij" of "Hygiënische" versies nu standaard. Deze modellen zijn voorzien van IP67-beschermde polsen en behuizingen, hitte- en corrosiebestendige coatings en smeermiddelen van voedingskwaliteit, waardoor ze geschikt zijn voor gebruik in gieterijen, smederijen of voedselverwerkende fabrieken.

Eindeffectoren van de volgende generatie: de handen van de robot

De grijpers aan het uiteinde van de robotarm, ook wel eindeffectoren genoemd, evolueren van eenvoudige pneumatische klemmen naar complexe mechatronische systemen. Ze worden steeds vaker uitgerust met geavanceerde sensoren die adaptieve functionaliteit bieden. Hoewel ze nog steeds voornamelijk worden gebruikt in toepassingen met lagere lasten, beïnvloeden principes uit de zachte robotica en bionica de grijpertechnologie. Het doel is om een grotere verscheidenheid aan objectvormen en materialen te hanteren met een hogere betrouwbaarheid en minder kracht. Voor zware en complexe objecten worden meerassige, volledig aangedreven mechanismen ontwikkeld die nauwkeurige manipulatie mogelijk maken.

Kracht- en koppelsensoren op de pols geven de robot een 'tastgevoel'. Hierdoor kan de robot delicate taken uitvoeren, zoals het nauwkeurig verbinden van onderdelen, het uitoefenen van een specifieke kracht tijdens het slijpen of het veilig reageren op onverwachte botsingen.

Het sensorecosysteem: de basis voor perceptie en veiligheid

Moderne heavy-duty robots vertrouwen op een rijk ecosysteem van interne en externe sensoren. Interne sensoren, zoals motor-encoders en koppelsensoren in de gewrichten, zijn essentieel voor nauwkeurige bewegingsbesturing. Externe sensoren, zoals 3D-camera's, LiDAR en ultrasone sensoren, leveren de gegevens voor omgevingsperceptie en maken veilige samenwerking tussen mens en robot mogelijk. Geïntegreerde botsings- en overbelastingsbeveiligingssystemen kunnen een noodstop activeren in geval van een botsing of overbelasting, waardoor zowel de robot als het werkstuk worden beschermd. Deze systemen worden steeds geavanceerder en bieden nu functies zoals pneumatisch instelbare triggerdrempels.

Duurzaamheid en efficiëntie: focus op totale eigendomskosten (TCO)

Energie-efficiëntie is een belangrijk ontwerpdoel geworden. Door middel van lichtgewicht constructies, softwarematig geoptimaliseerde bewegingspaden en energiebesparende stand-bymodi verminderen fabrikanten het energieverbruik van hun robots. Dit verlaagt niet alleen de bedrijfskosten, maar verbetert ook de ecologische voetafdruk van de automatiseringsoplossing. Vereenvoudigde mechanische ontwerpen, zoals die van ABB met slechts één motor per as, en modulaire constructie leiden tot een hogere betrouwbaarheid (Mean Time Between Failures, MTBF) en snellere reparatietijden (Mean Time To Repair, MTTR), waardoor de totale bedrijfskosten verder worden verlaagd.

Vooruitgang in mechatronica is nauw verweven met ontwikkelingen in software en AI. Een stijvere, minder trillingsgevoelige armstructuur (hardwareverbetering) is een vereiste voor geavanceerde bewegingsbesturingssoftware (softwareverbetering) om de robot sneller en nauwkeuriger te laten bewegen. AI-gebaseerde algoritmen voor padplanning kunnen vervolgens de meest energiezuinige baan voor precies deze kinematica berekenen. Geïntegreerde kracht-koppelsensoren geven op hun beurt realtime feedback, waardoor de besturingssoftware kan reageren op onvoorziene krachten en het proces robuuster kan maken. De prestaties van een moderne, zware robot zijn dus een opkomende eigenschap van het totale systeem, waarin mechanica, sensoren en software onlosmakelijk met elkaar verbonden zijn.

Verruimde horizonten: nieuwe toepassingsgebieden voor zware robotica

Technologische vooruitgang in AI, software en mechatronica maakt het gebruik van zware robots mogelijk in sectoren die voorheen afhankelijk waren van handmatige arbeid of strikte automatisering. Robots verlaten de gecontroleerde fabrieksvloer en veroveren dynamische en ongestructureerde omgevingen.

De geautomatiseerde bouwplaats

De bouwsector staat voor enorme uitdagingen door een tekort aan vakmensen, hoge veiligheidsrisico's en een toenemende productiviteitsdruk. 81% van de bouwbedrijven is daarom van plan om binnen de komende tien jaar robots te introduceren.

Toepassingen: Robuuste robots hanteren massieve componenten zoals stalen profielen, prefab betonelementen en modulaire behuizingen. Ze worden gebruikt voor geautomatiseerde productie, bijvoorbeeld voor het boren, klinken en bevestigen van grote componenten. Een specifiek voorbeeld is de Fischer BauBot, die speciaal is ontwikkeld voor boor- en verankeringswerkzaamheden op grote bouwplaatsen. Robots kunnen ook worden uitgerust met snijgereedschap om beton- en staalcomponenten ter plaatse met hoge precisie te bewerken.

Belangrijkste technologieën: Succes in deze ongestructureerde omgeving is cruciaal en hangt af van AI-gebaseerde objectherkenning voor het identificeren van materialen en obstakels, en van robuuste, mobiele platforms.

Energie voor de toekomst: Automatisering in de productie van hernieuwbare energieën

De enorme uitbreiding van hernieuwbare energiebronnen vereist een snellere en kostenefficiëntere productie en installatie van grote componenten, zoals windturbinebladen en zonne-energiecentrales.

Windenergie: Bij de productie van windturbinebladen worden robots gebruikt voor de nabewerking (trimmen, slijpen, vullen), wat de kwaliteit verbetert en werknemers ontlast van gevaarlijke taken. Bij Automated Fiber Placement (AFP) leggen robotarmen nauwkeurig koolstofvezel- of glasvezelstrips neer om lichtere en sterkere rotorbladen te produceren. Speciale robotsystemen bewerken de wiekwortel (zagen, frezen, boren) en verkorten de cyclustijden tot 50% ten opzichte van conventionele machines.

Zonne-energie: Bedrijven zoals Charge Robotics en Terabase ontwikkelen mobiele "fabrieken" die automatisch complete secties van zonnepanelen voormonteren en direct op de bouwlocaties van zonneparken installeren, wat de productiviteit mogelijk verdubbelt. De "Maximo"-robot van AES gebruikt AI, LiDAR en machine vision om het zware tillen en monteren van zonnepanelen te automatiseren, wat de tijd en kosten tot 50% verlaagt. Het Hyperflex-systeem van Comau is een mobiele fabriek in een oplegger die zonnevolgers direct op locatie monteert en installeert.

Modernisering van de zware industrie: Scheepsbouw en lucht- en ruimtevaart

Scheepsbouw: Deze traditioneel weinig geautomatiseerde sector begint mobiele, zware robots in te zetten. De MR4Weld, ontwikkeld door Comau in samenwerking met de Fincantieri-scheepswerf, is een autonome mobiele lasrobot die in staat is om door de ongestructureerde omgeving van een scheepswerf te navigeren en laswerkzaamheden uit te voeren aan grote rompdelen. Dit brengt nieuwe flexibiliteit en efficiëntie in de montage van massieve staalconstructies.

Lucht- en ruimtevaart: Hier worden zeer precieze, zware robots gebruikt voor het boren, klinken en verbinden van grote vliegtuigonderdelen, zoals vleugels en rompdelen, waarbij de hoogste nauwkeurigheid en herhaalbaarheid vereist zijn.

De cirkel rond maken: de rol van de circulaire economie

Duurzaamheidsdoelstellingen en EU-regelgeving zorgen ervoor dat er behoefte is aan efficiënte recycling en herverwerking van complexe producten.

Geautomatiseerde demontage: Robuuste robots zijn bij uitstek geschikt voor het demonteren van grote en zware producten.

Accu's van elektrische voertuigen: Vanwege hun hoge gewicht en potentiële gevaren (elektrisch, chemisch) is robotondersteunde demontage van accu's van elektrische voertuigen een cruciale factor voor veilige en economische recycling. Onderzoeksprojecten ontwikkelen robotcellen die automatisch batterijmodules en -cellen scheiden.

Grote elektronica en motoren: Het Fraunhofer Instituut werkt aan robotsystemen die AI en machine vision gebruiken om automatisch pc's, wasmachines en elektromotoren te demonteren en zo waardevolle materialen zoals koper en zeldzame-aardemagneten terug te winnen. Dit is een belangrijke stap in de richting van 'urban mining'.

Deze nieuwe toepassingsgebieden hebben een gemeenschappelijk kenmerk: ze verplaatsen de robot van de zeer gestructureerde, voorspelbare omgeving van een fabrieksvloer naar een dynamische, ongestructureerde en vaak ruwe omgeving. Deze veranderende omgeving is de belangrijkste drijfveer achter technologische ontwikkelingen in AI, sensortechnologie en mechatronica. De technische uitdaging verschuift van het optimaliseren van repetitieve bewegingen naar het beheersen van onzekerheid. Toekomstig succes zal minder afhangen van incrementele verbeteringen in snelheid of precisie, en meer van doorbraken in omgevingsperceptie, autonome navigatie en adaptieve taakplanning.

Onze aanbeveling: 🌍 Beperkeloos bereik 🔗 Netwerkte 🌐 Meertalig 💪 Sterk in verkoop: 💡 Authentiek met strategie 🚀 Innovatie voldoet aan 🧠 Intuïtie

Van de bars tot wereldwijde: MKB -bedrijven veroveren de wereldmarkt met een slimme strategie - afbeelding: xpert.Digital

In een tijd waarin de digitale aanwezigheid van een bedrijf beslist over het succes ervan, de uitdaging van hoe deze aanwezigheid authentiek, individueel en uitgebreid kan worden ontworpen. Xpert.Digital biedt een innovatieve oplossing die zichzelf positioneert als een kruising tussen een industriële hub, een blog en een merkambassadeur. Het combineert de voordelen van communicatie- en verkoopkanalen in één platform en maakt publicatie mogelijk in 18 verschillende talen. De samenwerking met partnerportals en de mogelijkheid om bijdragen aan Google News en een persdistributeur te publiceren met ongeveer 8.000 journalisten en lezers maximaliseren het bereik en de zichtbaarheid van de inhoud. Dit is een essentiële factor in externe verkoop en marketing (symbolen).

Meer hierover hier:

Groei, kansen, obstakels: strategieën voor zware robotica

De collaboratieve grens: veilige mens-robotinteractie met hoge ladingen

Een opkomende en schijnbaar tegenstrijdige trend is de toepassing van samenwerkingsprincipes op robots die potentieel dodelijke krachten kunnen uitoefenen. Deze ontwikkeling transformeert zware robots van geïsoleerde machines tot krachtige teamgenoten.

Buiten de kooi: het spectrum van samenwerking

Het traditionele veiligheidsconcept voor het bedienen van zware robots binnen veiligheidsomheiningen is inefficiënt en creëert een strikte scheiding tussen menselijke en machinale taken. Moderne samenwerking tussen mens en robot (HRC) is echter geen enkelvoudig concept, maar een spectrum dat varieert van eenvoudige coëxistentie (de robot stopt wanneer een persoon zijn werkgebied betreedt) tot nauwe samenwerking (mens en robot werken gelijktijdig aan hetzelfde werkstuk).

Het belangrijkste voordeel van deze aanpak is dat collaboratieve industriële robots, in tegenstelling tot traditionele lichtgewicht cobots, geen beperkingen kennen op het gebied van laadvermogen, snelheid of precisie. Ze bieden dus het beste van twee werelden: de prestaties van een industriële robot en de flexibiliteit van een collaboratieve toepassing.

Belangrijkste technologieën voor veilige, zware MRK

Veilige samenwerking tussen mens en robot met zware robots wordt mogelijk gemaakt door een combinatie van geavanceerde sensoren en intelligente besturingsfuncties.

Geavanceerde veiligheidssensoren: De basis voor veilige samenwerking tussen mens en robot (HRC) is het vermogen van het systeem om menselijke aanwezigheid en intenties te detecteren. Dit wordt bereikt door middel van veiligheidsgecertificeerde laserscanners, 3D-camera's en zelfs drukgevoelige vloeren die dynamische, meerlaagse beschermingsvelden rond de robot creëren.

Snelheids- en scheidingsbewaking (SSM): Dit is een belangrijke samenwerkingsmethode waarbij de snelheid van de robot omgekeerd evenredig is met de afstand tot de mens. Wanneer een persoon nadert, remt de robot af. Als de persoon te dichtbij komt, komt de robot veilig tot stilstand. Dit zorgt voor een soepele en efficiënte interactie zonder fysieke barrières.

Vermogens- en krachtbegrenzing (PFL): Hoewel een uitdaging vanwege de hoge traagheid van zware robots, zorgen geavanceerde besturingssystemen en koppelsensoren in elk gewricht ervoor dat zelfs grote robots voor bepaalde taken in een krachtbeperkte modus kunnen werken. Ze stoppen onmiddellijk bij onverwacht contact. Deze functie wordt vaak gebruikt voor handgeleiding of overdrachtstaken.

Standaardisatie en risicobeoordeling: De implementatie van veilige mens-robot-samenwerking (HRC) wordt gereguleerd door normen zoals EN ISO 10218 en de technische specificatie ISO/TS 15066. Een fundamentele vereiste is altijd een zorgvuldige risicobeoordeling van de gehele toepassing – d.w.z. robot, grijper, werkstuk en omgeving. Zelfs een inherent veilige robot kan een gevaarlijk gereedschap hanteren.

Deze ontwikkelingen leiden tot een herdefiniëring van de term 'cobot'. Traditioneel was deze term synoniem met kleine, lichtgewicht en inherent veilige robotarmen. De integratie van collaboratieve functionaliteit in zware industriële robots doorbreekt dit paradigma. 'Collaboratief' evolueert van een zelfstandig naamwoord (een type robot, 'een cobot') naar een bijvoeglijk naamwoord of een set functies ('een collaboratieve robottoepassing'). De toekomst ligt niet in de binaire keuze tussen een 'cobot' en een 'industriële robot', maar in de selectie van een industriële robot met de juiste payload en prestaties, die vervolgens is uitgerust met de collaboratieve veiligheidsfuncties die nodig zijn voor de specifieke toepassing. Dit vergroot de mogelijkheden van mens-robotsamenwerking (HRC) aanzienlijk naar gebieden die voorheen ontoegankelijk waren voor nauwe mens-machinesamenwerking, zoals zware assemblage of logistiek.

RaaS legt uit: hoe bedrijven de toetredingsdrempel voor robots kunnen verlagen

De markt voor zware robots staat klaar voor aanhoudende groei, gedreven door technologische innovatie en uitbreiding naar nieuwe sectoren. Succesvolle implementatie vereist echter dat bedrijven strategische beslissingen nemen die verder gaan dan louter technologische evaluatie.

Marktgrootte en groeivoorspellingen

De wereldwijde markt voor industriële robotica is een belangrijke en groeiende sector. De prognoses voor de omvang van de markt variëren afhankelijk van de reikwijdte en methodologie van de analyse, maar laten consistent een positieve trend zien.

- Uit een analyse blijkt dat de groei zal stijgen van 33,9 miljard dollar in 2024 tot 60,5 miljard dollar in 2030. Dit komt overeen met een samengestelde jaarlijkse groei (CAGR) van 9,9%.

- Een ander onderzoek verwacht een groei van USD 16,9 miljard (2024) naar USD 29,4 miljard in 2029 (CAGR 11,7%).

- Een derde prognose voorspelt een groei van 19,9 miljard USD (2024) naar 55,5 miljard USD in 2032 (CAGR 14,2%).

De specifieke markt voor "Heavy Duty Robot Platforms" werd geschat op 333,5 miljoen dollar in 2024, met een prognose van 446,0 miljoen dollar in 2030 (CAGR 5,0%). Het verschil met de totale cijfers illustreert dat heavy-duty robots een waarde-intensief, maar kleiner dan gemiddeld segment van de totale markt vertegenwoordigen.

Volgens de International Federation of Robotics (IFR) bereikte de wereldwijde operationele voorraad industriële robots in 2023 een recordhoogte van 4,28 miljoen stuks, een stijging van 10% ten opzichte van het voorgaande jaar. Hoewel er in 2024 een tijdelijke krimp van de markt optrad, zal de groei op lange termijn naar verwachting vanaf 2025 weer aanhouden. Azië, met name China, blijft de grootste en snelstgroeiende markt en is goed voor 70% van de nieuwe installaties.

Belangrijkste groeimotoren en obstakels

Groeimotoren:

- Tekort aan vaardigheden en demografische veranderingen: in veel geïndustrialiseerde landen leidt het tekort aan gekwalificeerde werknemers tot de automatisering van fysiek zware en repetitieve taken.

- Industrie 4.0 en Smart Manufacturing: De netwerkvorming en digitalisering van de productie vereisen intelligente en flexibele robots als centrale componenten.

- Ontwikkeling van nieuwe sectoren: de groei wordt steeds meer gestimuleerd door de introductie van nieuwe sectoren buiten de automobielsector, zoals logistiek, bouw en hernieuwbare energieën.

- Duurzaamheid en reshoring: Robots verbeteren de materiaalefficiëntie, verminderen afval en maken kostenefficiënte productie in eigen land mogelijk.

Obstakels:

- Hoge initiële investeringen: De kosten voor de robot, de integratie ervan en de benodigde randapparatuur vormen een aanzienlijke drempel, vooral voor kleine en middelgrote ondernemingen (MKB).

- Integratiecomplexiteit: ondanks de gebruiksvriendelijkere interfaces kan het een uitdaging blijven om robots te integreren in bestaande systemen en de interoperabiliteit te waarborgen.

Strategische imperatieven voor implementatie

Voor bedrijven die overwegen om zware robots in te zetten, zijn de volgende strategische overwegingen cruciaal:

- Verschuiving van de focus van kapitaaluitgaven (Capex) naar TCO en ROI: investeringsbeslissingen mogen niet uitsluitend gebaseerd zijn op de aankoopprijs. Een holistische analyse van de totale eigendomskosten (TCO) – inclusief energieverbruik, onderhoud en beschikbaarheid – en het rendement op investering (ROI) – gedreven door een hogere doorvoer, verbeterde kwaliteit en lagere arbeidskosten – is essentieel.

- Gebruikmaken van nieuwe bedrijfsmodellen: modellen zoals Robotics-as-a-Service (RaaS) verlagen de initiële investeringsdrempel doordat bedrijven robotcapaciteiten kunnen huren als bedrijfskosten in plaats van dat ze een kapitaalinvestering hoeven te doen.

- Investeren in personeelsontwikkeling: Vereenvoudiging van programmeren elimineert niet de behoefte aan gekwalificeerde medewerkers. In plaats daarvan verschuift het de vereiste vaardigheden van puur programmeren naar taken op een hoger niveau, zoals procesoptimalisatie, systeembewaking en onderhoud. Bedrijven moeten investeren in de verdere opleiding van hun personeel om deze intelligente machines effectief te beheren en ermee samen te werken.

- Prioriteit geven aan software en ecosystemen: Bij de keuze van een robot moeten het softwareplatform van de fabrikant, het gebruiksgemak en de breedte van het partnerecosysteem belangrijke criteria zijn. Een sterk ecosysteem biedt toegang tot vooraf geïntegreerde oplossingen en maakt de investering toekomstbestendig tegen veranderende eisen.

Wij zijn er voor u - Advies - Planning - Implementatie - Projectbeheer

☑️ MKB -ondersteuning in strategie, advies, planning en implementatie

☑️ Creatie of herschikking van de digitale strategie en digitalisering

☑️ Uitbreiding en optimalisatie van de internationale verkoopprocessen

☑️ Wereldwijde en digitale B2B -handelsplatforms

☑️ Pioneer Business Development

Ik help u graag als een persoonlijk consultant.

U kunt contact met mij opnemen door het onderstaande contactformulier in te vullen of u gewoon bellen op +49 89 674 804 (München) .

Ik kijk uit naar ons gezamenlijke project.

Xpert.Digital - Konrad Wolfenstein

Xpert.Digital is een hub voor de industrie met een focus, digitalisering, werktuigbouwkunde, logistiek/intralogistiek en fotovoltaïsche.

Met onze 360 ° bedrijfsontwikkelingsoplossing ondersteunen we goed bekende bedrijven, van nieuwe bedrijven tot na verkoop.

Marktinformatie, smarketing, marketingautomatisering, contentontwikkeling, PR, e -mailcampagnes, gepersonaliseerde sociale media en lead koestering maken deel uit van onze digitale tools.

U kunt meer vinden op: www.xpert.Digital - www.xpert.solar - www.xpert.plus