Slimme opslag: magazijnrobots – Logistieke robots in de fabriek of het magazijn – Phonlamai Photo|Shutterstock.com

Het optimaliseren van magazijnlogistiek is een kernactiviteit voor de meeste bedrijven, niet alleen in de postordersector – en tegelijkertijd is het meestal een van hun grootste kostenposten. Vanwege de complexiteit behoren verbeteringen op dit gebied tot de moeilijkste en vaak duurste taken waarmee bedrijven te maken krijgen. Om processen efficiënter te stroomlijnen, is magazijnautomatisering met behulp van geautomatiseerde materiaalstroom- en transportsystemen, waarbij goederen worden opgeslagen in geavanceerde stellingsystemen, een optie.

Maar hoe komen de goederen vanaf daar bij het pickstation?

Vaak worden magazijnmedewerkers op dit punt ingezet, met mobiele scanners, om artikelen te verzamelen voor orderpicking. Deze oplossing kent, naast hoge personeelskosten, beperkingen op het gebied van tijdsflexibiliteit (trefwoord: 24/7 orderpicking ) en, ondanks de inzet van geavanceerde scannertechnologie, nadelen op het gebied van orderpickingnauwkeurigheid.

Intralogistieke dienstverleners hebben ook oplossingen ontwikkeld om de picksnelheid en daarmee de orderpicksnelheid te verhogen. Zo implementeren ze bijvoorbeeld horizontale carrouselopslagsystemen voor de verzendlogistiek. Deze systemen transporteren de benodigde artikelen rechtstreeks naar de picklocatie. De geautomatiseerde levering van producten aan de werkplek stelt medewerkers in staat zich te concentreren op andere taken, zoals het inpakken van goederen, wat al leidt tot een hogere snelheid en nauwkeurigheid. Bovendien worden magazijnmedewerkers het tijdrovende proces van het ophalen van artikelen van verspreide locaties bespaard, wat loopafstanden verkort en ook de ergonomie op de werkplek verbetert.

Natuurlijk stopt de technologische ontwikkeling daar niet, maar gaat continu door. Er zijn al verschillende systemen op de markt die dynamische warehousing en orderpicking mogelijk maken met behulp van autonome kleine robotsystemen die de benodigde taken op een resource-efficiënte manier uitvoeren.

Kiva Robotics – de pionier

Een pionier op dit gebied is het Amerikaanse bedrijf Kiva , opgericht in 2003, dat met zijn baanbrekende innovatie al snel de aandacht trok in de Amerikaanse logistieke sector. Hun systeem maakte volledig komaf met transportbanden, geautomatiseerde hoogbouwmagazijnen of innovatieve transportkarren. In plaats daarvan richtten ze zich op kleine, autonome robots die door het magazijn reden, kleine schappen op elke locatie oppakten en naar de pakstations transporteerden. Nadat de artikelen waren verwijderd, keerden de schappen automatisch terug naar hun oorspronkelijke positie en reed de robot door naar de volgende bestemming.

In plaats van magazijnmedewerkers met hun picklijsten of mobiele scanners op pad te sturen, werd deze taak overgenomen door de kleine, oranje robot, die met zijn geïntegreerde hefmechanisme de hele (kleine) plank met de benodigde goederen verplaatste. In plaats van individuele artikelen op te pakken, werd de hele plank simpelweg opgetild en naar de juiste locatie verplaatst. Zo is het magazijn vrijwel continu in beweging, terwijl de magazijnmedewerkers bij de pickstations alleen verantwoordelijk zijn voor het ophalen van de benodigde producten van de aangeleverde schappen.

Zoals bij alle elektronisch aangestuurde magazijnlogistieksystemen ligt de sleutel in de software van het totale systeem, die de robots op het juiste moment naar de juiste plaats stuurt. Het is duidelijk geen gemakkelijke opgave om potentiële knelpunten te vermijden bij het gebruik van honderden robots in magazijnen met een capaciteit van enkele duizenden schappen. En juist deze vrijwel onbeperkte schaalbaarheid en flexibiliteit maken dit systeem zo aantrekkelijk voor gebruikers.

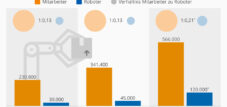

Naast voldoende elektriciteit en investeringen in geschikte robots, stellingen en vlakke oppervlakken, vereist de Kiva-oplossing nauwelijks verdere randvoorwaarden. Integendeel, het elimineert talloze factoren die tegenwoordig onmisbaar zijn bij het inzetten van magazijnmedewerkers. Zo hoeven de opslagruimtes niet verlicht of verwarmd te worden, omdat de robot zelfs in volledige duisternis en ver onder de door de arbeidswetgeving voorgeschreven temperaturen werkt. Behalve bij het verzamelen en verpakken is menselijke arbeid niet langer nodig; dit komt neer op het verminderen van de fysieke beperkingen die uitsluitend betrekking hebben op de batterijduur van de robot. Wettelijk verplichte werktijden en pauzes, evenals factoren zoals vermoeidheid of afleiding, zijn nauwelijks merkbaar tijdens het opslagproces. Volgens Kiva verhoogt het systeem de productiviteit van magazijnmedewerkers drie tot vier keer.

Al deze voordelen zijn zeker een reden waarom het Kiva-systeem al door veel topretailers in de VS wordt gebruikt. Voor een van hen, verreweg de grootste – Amazon – was het bedrijfsconcept zo interessant dat het bedrijf het in 2012 overnam, kort nadat de technologie op de Duitse markt werd geïntroduceerd.

Na de overname van Kiva heeft Amazon de productie aanzienlijk verhoogd, aangezien alleen al de vraag naar eigen robots – naar schatting 18.000 voor Amazons wereldwijde magazijnen – ongeveer drie keer hoger ligt dan de totale productie van het bedrijf sinds de oprichting. Daarom moet de verkoop van het systeem aan geïnteresseerde derden voorlopig worden stopgezet.

En wat gebeurt er in Duitsland?

Ondertussen werken ook een aantal Duitse machinefabrikanten aan een vergelijkbare oplossing. Een van de pioniers hierbij is Grenzebach , dat beweert dat zijn nieuw ontwikkelde G-Com-systeem de orderpicking tot wel 70 procent kan verminderen.

De G-Com-oplossing van het Beierse machinebouwbedrijf is eveneens gebaseerd op mobiele, wendbare robots – zogenaamde draagrobots – die zelfstandig door het magazijn manoeuvreren. Doordat de motoren van de kleine robots inductief worden aangedreven, kunnen ze continu werken, waardoor er geen tijd verloren gaat aan wachttijden bij laadstations. Aangestuurd door software van Grenzebach verplaatsen de draagrobots zich naar de aangewezen stellingen, tillen ze op en verplaatsen de goederen naar de ergonomisch en flexibel configureerbare orderverzamelstations, waar magazijnmedewerkers de artikelen uitnemen en klaarmaken voor verzending. De stellingen zijn volledig flexibel in te delen en kunnen daarom artikelen van verschillende afmetingen en gewichten opslaan. Ze zijn daarom bij uitstek geschikt voor de opslag van heterogene producten en voor leveranciers die met een breed productassortiment werken.

Maar automatisering biedt ook andere voordelen: terwijl magazijnmedewerkers in conventionele systemen vaak 15 of zelfs 18 kilometer per dag moeten afleggen, zorgen robotoplossingen ervoor dat ze stationair bij de pickstations kunnen blijven staan zonder noemenswaardige fysieke belasting, waardoor de reistijd van medewerkers drastisch wordt verkort. Volgens Grenzebach wordt de picktijd met ongeveer 55% verkort ten opzichte van conventionele oplossingen. Er wordt nog eens 15% aan oriëntatie- en zoektijd in de schappen geëlimineerd, wat resulteert in een efficiëntieverhoging van 70%. Omdat alleen het daadwerkelijke picken en opslaan van artikelen handmatig gebeurt, worden de personeelskosten aanzienlijk verlaagd. Bovendien verkorten de vereenvoudigde processen de trainingstijd van medewerkers tot slechts één of twee dagen.

Met G-Com hoeft de opslagruimte niet langer verlicht, geventileerd of verwarmd te worden. Alleen de pickstations hoeven aan de wettelijke eisen te voldoen; dit betreft doorgaans slechts ongeveer 10% van de totale opslagruimte en leidt tot aanzienlijke energiebesparingen.

Er zijn geen inductielussen nodig om de Carrys te besturen, wat de toepassing extreem flexibel maakt en bovendien verplaatsingen van de opslagsystemen kosteneffectief en ongecompliceerd moet maken.

Het Duitse installatiebedrijf Eisenmann concurreert met Kiva en G-Com met zijn Logimover, een lichtgewicht industriële truck met dubbele laadvloer van slechts 60 kg. Uitgerust met een krachtig lithium-ionbatterijsysteem vervoert dit zelfrijdende en uiterst wendbare voertuig ladingen tot één ton in krappe ruimtes met een snelheid van één meter per seconde, wat bijdraagt aan de optimalisatie van processen in transport en magazijnlogistiek. Het robotvoertuig bestaat uit twee parallelle laadvloeren die autonoom onder standaard pallets manoeuvreren, deze optillen en met behulp van een optisch geleidingssysteem naar een bepaalde bestemming transporteren. Geavanceerde software synchroniseert de twee onafhankelijke laadvloeren en bewaakt en bestuurt de volledige route van het voertuig.

Volgens het bedrijf is de Logimover geschikt voor een breed scala aan intralogistieke taken, van het aanvoeren van materialen naar machines en het opslaan en ophalen van allerlei goederen tot complexe orderverzameling. Het skidgebaseerde ontwerp en het innovatieve besturings- en aandrijfsysteem van de Logimover zijn nu beschermd door patenten in Europa.

Neobotix ging nog een stap verder : op Automatica 2014 presenteerde het bedrijf de MT-400, een andere autonome mobiele robot, ontworpen als een kosteneffectief en zeer flexibel transportsysteem. Dankzij het compacte ontwerp kan de MT-400 zelfs navigeren door zeer smalle gangpaden, waar geen vloermarkeringen of andere installaties nodig zijn voor oriëntatie. In plaats daarvan vertrouwt het navigatiesysteem op informatie van een geïntegreerde laserscanner, waardoor de robot zelfstandig obstakels kan ontwijken en kan reageren op onvoorziene situaties.

Een zelfsturende, denkende magazijnrobot? Van hieruit lijkt de stap naar een autonoom opererende totaaloplossing die uiteindelijk de inzet van mensen in het magazijn volledig overbodig maakt, niet ver meer.

Logistieke robots? Wie heeft ze nodig?

Ondanks hun individuele verschillen zijn de systemen van Kiva en de Duitse aanbieders speciaal ontworpen om te voldoen aan de behoeften van de snelgroeiende e-commerce- en multichannelmarkt vanwege hun hoge mate van automatisering en flexibiliteit.

De belangrijkste redenen hiervoor zijn:

Optimale afhandeling van brede productreeksen

Dankzij hun flexibele en schaalbare ontwerp zijn deze mobiele units vooral geschikt voor magazijnen en orderpickingactiviteiten die een grote verscheidenheid aan zendingen uit een breed productassortiment samenstellen. Ze zijn daarom ideaal voor logistieke oplossingen van postorderbedrijven en multichannel retailers, evenals voor fulfillment dienstverleners die actief zijn in de e-commerce sector. Hier kunnen ze hun efficiëntievoordelen benutten en voldoen aan de steeds toenemende vraag van retailers naar steeds kortere levertijden en aanhoudende kostenbesparingen.

Flexibele inzet

Met de gepresenteerde systemen kan vrijwel elk artikel worden opgeslagen, mits het de maximale afmetingen van het chassis niet overschrijdt. De stellingen kunnen naar behoefte worden uitgerust met bakken, lades, hangrails, enz., waardoor ze flexibel kunnen worden aangepast aan de eisen van het productassortiment. Dit helpt de beschikbare opslagruimte efficiënter te benutten, omdat elke ruimte kan worden gebruikt als opslagruimte voor de verrijdbare stellingen. Dankzij de minimale technische installatievereisten is naadloze integratie in bestaande magazijngebouwen mogelijk.

Snelle implementatietijden

Doordat de goederen klaarstaan bij het pickstation, wordt de orderverwerkingstijd teruggebracht tot slechts enkele minuten. Dit tijdsvoordeel komt tegemoet aan de toenemende vraag naar extreem snelle levering – sleutelwoorden zijn de volgende dag en dezelfde dag .

Conclusie

Natuurlijk zijn er beperkingen aan het gebruik van deze kleine hulpmiddelen – voorlopig! Snellopende artikelen zullen zeker nog steeds het meest efficiënt worden opgeslagen op pallets die gemakkelijk bereikbaar zijn vanaf de pickstations. Kiva & Co. kan voorlopig de bediening van state-of-the-art magazijnliftsystemen, hoogbouw- en carrouselstellingen, of het transport van zeer zware of omvangrijke goederen niet aan. Op de middellange termijn zullen gemengde oplossingen het meest geschikt zijn, waarbij de verschillende systemen naast elkaar werken en elkaar aanvullen. Maar zelfs nu kunnen deze apparaten een aanzienlijke bijdrage leveren aan een aanzienlijke verhoging van de efficiëntie van de magazijnlogistiek.