Smart Factory - The Future of Production Logistics

Spraakselectie 📢

Gepubliceerd op: 9 juli 2014 / Update van: 28 september 2021 - Auteur: Konrad Wolfenstein

Smart Factory: Transport Robot in de fabriek of in het magazijn - Afbeelding: Xpert.Digital / Andrey Suslov | Shutterstock.com

Volledig automatisch high -bay magazijn, onafhankelijk navigeren door robot en technisch sterk ontwikkelde transportsystemen onafhankelijk - in magazijnlogistiek, permanente technische vooruitgang is op elk moment tastbaar.

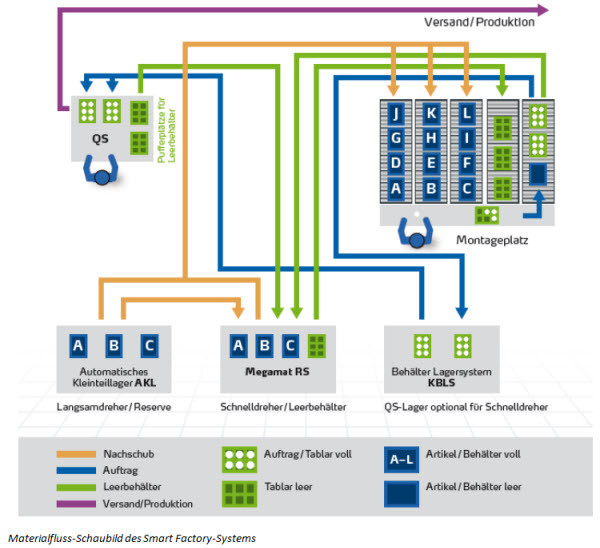

Maar hoe zit het met de productielogistiek waarin een aanzienlijk deel van de industriële toegevoegde waarde plaatsvindt? Volgens een aantal fabrikanten is er nog steeds een aantal braakpotentieel om te exploiteren. Een benadering is de intelligente automatisering van de materiële stroom, met de hulp waarvan de goederen nog sneller worden gemaakt vanuit de kampen op de werk- en productieplaatsen. En op dit moment komen de twee bedrijven Kardex Remstar en Servus Intralogistics binnen, die onder het trefwoord Smart Factory een nieuwe oplossing ontwikkelden om de interne productielogistiek van hun klanten te optimaliseren. Het primaire doel is om de goederenopslag en -bepaling intellectief te verbinden, evenals montage en productie en daarmee een consistent geautomatiseerde materiaalstroom te implementeren tussen alle opslag-, productie- en assemblagegebieden.

Slimme route

De basisbouwstenen van de oplossing zijn dynamische opslagapparaten van Kardex Remstar en een speciaal transportsysteem van Servus Intralogistics, dat bestaat uit autonome transportrobots. De producten van beide bedrijven zijn afzonderlijk Wat nieuw is, is dat de componenten worden samengesteld met behulp van een nieuw ontwikkelde software in een efficiënte algemene oplossing.

De onderdelen die nodig zijn in de assemblage worden opgeslagen in de verticale magazijnliften, circulatieplanken of containerlagersystemen van Kardex Remstar en verstrekt indien nodig. Ten tijde van de bepaling neemt het SERVUS -transportsysteem automatisch de onderdelen van het magazijn over en transporteert ze naar de assemblagebedrijven met behulp van autonome transportrobots. Afhankelijk van het proces worden de vooraf geassembleerde onderdelen vervolgens getransporteerd naar kwaliteitsborging, tussenliggende buffer, de uiteindelijke productie of voor verzending. Het SERVUS -transportsysteem blijkt bijzonder flexibel te zijn omdat het een vrije route in de fabriekshal mogelijk maakt en optimaal wordt aangepast aan bestaande bouwstructuren. Aldus kan de route op elk punt worden bevestigd- van de grond tot het plafond- in het magazijn en de productiehallen.

Het systeem is gericht op een klantengroep die als volgt kan worden gekenmerkt:

- produceert afgewerkte of semi -voltooide producten

- is geïntegreerd in een stroomproductie

- Werkt met just-in-time levering

- produceert kleine en middelgrote partijgroottes

- Bediend met een breed scala aan componenten en voorlopige producten

Smart Factory is daarom een oplossing die voorbestemd is voor klanten uit de verwerkingsindustrie, zoals motorvoertuigen of werktuigbouwkunde.

Klantvereisten

Om de interne productieprocessen aan te scherpen en tijdswinst te bereiken, wordt het principe van een efficiënt, geautomatiseerd transport van componenten en voorlopige producten een steeds luidere klantvereiste. Het doel is een geoptimaliseerde materiaalstroom met verkorte arsenaal en neerwaartse tijd, wat ook naadloze traceerbaarheid mogelijk maakt door de operationele gegevensverwerkingssystemen. De pakketsoftware speelt hier een belangrijke rol, die alle bewegingsgegevens van het magazijn registreren. Het systeem erkent de beschikbaarheid van componenten voor de beschikbare bestellingen, behoudt zich de verwachte behoeften voor en bepaalt onjuiste aandelen. Samenvattend resulteert dit in de volgende vereisten voor het concept:

- Vermindering van opslag- en productiegebied, vermindering van de wandelpaden

- Snellere toegang tot het magazijn

- Bepaling van realtime opslagvoorraad, opslagbeheer, versterking

- Toename van de nauwkeurigheid van de foto

- Vergroten van beveiliging en ergonomie voor personeel in productie en magazijn

Het proces in detail

De onderdelen, die later in de montage nodig waren, worden compact opgeslagen in de verticale magazijnliften, circulatierekken of containerlagersystemen van Kardex Remstar op het kleinste vloeroppervlak.

Op dit punt komen de transportrobots van Servus in het spel. U ontvangt automatisch de informatie over de vereiste werkstappen en zorgt voor alle verdere stappen onafhankelijk. Het servussysteem heeft geen centrale controle nodig, omdat de transportrobots die infrarood gebruiken rechtstreeks communiceren met de andere transportrobots en werkstations en dus reageren op hun directe omgeving. De kern van dit geavanceerde transportsysteem is een autonoom operationele transportrobot die ladingen tot 35 kg kan transporteren. Configureerbaar volgens apparatuur, maat of laadagent, kan alles worden getransporteerd van eenvoudige dozen of dozen naar bulkproducten of klantspecifieke werkstukken. De laadmiddelen die erin zijn geïntegreerd, stellen onafhankelijke laden en lossen uit de magazijnplanken mogelijk.

De So -called -assistenten zijn de derde hoofdacteur. Dit zijn de eenheden waarmee de robots communiceren en waardoor ze de opslaglocaties, montage of plukplaatsen besturen.

Wanneer de autonome auto een assistent nadert, identificeert en informeert hij de transportrobot over zijn positie in het systeem en de mogelijkheden die worden aangeboden. De robot beslist vervolgens autonoom hoe het doorgaat. Op dezelfde manier communiceert de robot met de respectieve werkstations, die hij na de ander op pad gaat.

Naast de uitwisseling van informatie via infrarood, is vereenvoudigde communicatie via elektrische impulsen ook mogelijk. Dit kan bijvoorbeeld worden gebruikt als alleen eenvoudige opdrachten, zoals stop en go, vereist zijn voor het proces.

Op het assemblagepunt neemt de werknemer de onderdelen van de verschillende robots. Na het verwijderen van de container met de transportgoederen en één

Natuurlijk is het concept niet alleen geschikt voor pure productie. Na het einde van de montage kan de robot natuurlijk ook de afgewerkte stukken oppakken en vervoeren naar een magazijn of ook naar het volgende station, kwaliteitscontrole brengen of het ophalen.

Voordelen en klantvoordeel voor het servussysteem

In het geval van een systeem zoals dit, worden goederenontvangst, magazijn, picking en goederenuitgang geïntegreerd in een compact assemblageproces, dat extreem flexibel door de bedrijven kan worden ontworpen. Op deze manier kan onnodige tussenliggende opslag worden afgegeven en kan de doorvoer aanzienlijk worden verhoogd, wat leidt tot een vermindering van de doorlooptijden terwijl de productie wordt verhoogd. De circulatieaandelen en het resulterende kapitaal worden verminderd, wat resulteert in een verlaging van de kosten.

En de toepassingsgebieden van de concepten in productielogistiek zijn extreem divers:

- Intern transport: het shuttlesysteem zorgt voor alle interne transport van de goederenontvangst naar het buffer magazijn, door productie, plukken, assemblage tot de uitkomst van de goederen. Een enkel systeem voor alle gebieden betekent niet onnodige interfaces en de hoogste flexibiliteit.

- Montage: het shuttle -systeem levert zowel handwerk en automatische bewerkingsstations, de bijbehorende gegevens en verwerkingsinstructies.

- Inbedrijfstelling: of Ware-Zum-Mann of Mann-Zur-Ware , of het nu gaat om het bewerken van individuele bestellingen op een rij of meerdere bestellingen parallel, het shuttlesysteem levert het materiaal van de opslagruimte rechtstreeks naar de man of naar de werkplek en brengt het terug naar een gewenste plaats.

Al met al Smart Factory een oplossing die kan helpen om hun processen verder te optimaliseren vanwege het geautomatiseerde proces, de ongecompliceerde structuur, inclusief de eenvoudige, op behoeften gebaseerde installatie en, last but not least, de hoge schaalbaarheid van het systeem en om de interne efficiëntie aanzienlijk te verhogen.