Slimme opslag: de race voor logistieke robots

Spraakselectie 📢

Gepubliceerd op: 28 september 2021 / UPDATE VAN: 28 september 2021 - Auteur: Konrad Wolfenstein

Smart Storage: Warehouse Robots - Logistics Robot in de fabriek of in het magazijn - Phonlamai Photo | Shutterstock.com

De optimalisatie van uw eigen magazijnlogistiek maakt niet alleen deel uit van de kernactiviteiten voor de meeste bedrijven - en tegelijkertijd ook een van de grootste kostenfactoren. Vanwege de complexiteit zijn verbeteringen op dit gebied de moeilijkste en vaak de meeste kosten -intensieve taken waarmee bedrijven te maken hebben. Om de processen tot efficiëntie te knippen, is automatisering van het magazijn met behulp van automatische materiaalstroom- en transportsystemen, waarin de goederen zijn ondergebracht op de meest moderne schuilplaatslagers, een optie.

Maar hoe komen de goederen vanaf daar naar het pickstation?

Kampwerkers die op de reis met mobiele scanners worden verzonden, worden op dit moment vaak gebruikt om de items te verzamelen om te plukken. Een oplossing die, naast hoge personeelskosten, beperkingen op tijdelijke flexibiliteit (trefwoord rond de klok in communicatie ) en ondanks het gebruik van de nieuwste scanner-technologie, leidt tot nadelen in de nauwkeurigheid van de foto.

Intralogistkan bieders hebben ook oplossingen ontwikkeld om de pickcijfers te verhogen en zo de picknelheid te verhogen. Gebruik op deze manier de verzendmogistiek om horizontale carrousellagers te gebruiken. Deze transporteren de vereiste artikelen rechtstreeks naar de plaats van plukken. Vanwege de automatisch gecontroleerde levering van de producten op het werk, kunnen werknemers zich concentreren op andere activiteiten, zoals de verpakking van de goederen, wat al leidt tot hogere snelheid en nauwkeurigheid. Bovendien worden de magazijnarbeiders de lange doorgang gespaard naar de verspreide goederen, die de wandelpaden verkort en ook de ergonomie op de werkplek verhoogt.

Natuurlijk stopt de technische ontwikkeling op dit punt niet, maar blijft constant vooruitgang. Verschillende systemen zijn al op de markt die dynamische opslag en plukken mogelijk maken met behulp van autonome kleine robotsystemen die het werk op een manier van bronnen aannemen.

Kiva-robotiek-de pionier

De pionier in het veld is het Amerikaanse bedrijf Kiva , dat in 2003 werd opgericht en snel de aandacht op zichzelf vestigde vanwege zijn baanbrekende nieuwe ontwikkeling in de Amerikaanse logistieke industrie; Omdat hun versie volledig uitkwam zonder transportbanden, geautomatiseerd high -bay magazijn of nieuwe transportauto's, maar geconcentreerd op kleine, autonoom operationele robots die door het magazijn rolden en kleine planken op elk moment registreerden om ze naar de verpakkingsplaatsen te vervoeren. Nadat het artikel was verwijderd, gingen de planken automatisch terug en was de robot op zoek naar zijn volgende bestemming.

In plaats van magazijnarbeiders af te sturen, inclusief hun picklists of mobiele scanners, nam de kleine, oranje robot deze taak over, die met behulp van zijn geïntegreerde lifttechnologie de hele (kleine) plank vervoerde waarin de vereiste goederen waren. In plaats van het individuele artikel op te nemen, wordt de hele plank eenvoudig genomen en getransporteerd naar het overeenkomstige gebied. Het magazijn is dus praktisch permanent in beweging, terwijl de lagerwerkers die op de pluksites worden geplaatst, de taak zijn om alleen de benodigde planken te vinden.

Zoals overal in het tijdperk van elektronisch gecontroleerde magazijnlogistieke systemen, ligt de kunst in de software van het algemene systeem, dat de robots op het juiste moment naar de juiste plaats leidt. Blijkbaar is het geen gemakkelijke onderneming, bij het gebruik van honderden robots in kampen, die tot enkele duizenden planken innemen om de naderende file te voorkomen. En het is slechts de ongeveer onbeperkte schaalbaarheid en flexibiliteit die dit systeem zo interessant maakt voor gebruikers.

Naast voldoende elektriciteit en de investering in de juiste robots en planken, evenals platte oppervlakken, heeft de Kiva -oplossing nauwelijks andere vereisten nodig. Integendeel, tal van factoren die nu onmisbaar zijn bij het gebruik van magazijnwerkers. De gebruikte opslaggebieden hoeven dus niet te worden verlicht of verwarmd; De robot werkt zelfs in volledige duisternis en ver onder elke temperatuur die nodig is om redenen van arbeidswetgeving. Behalve verwijdering en plukken, is menselijk werk hier niet langer nodig; Wat gelijk is aan het verminderen van de fysieke beperkingen op de batterijterm van de robots. Juridisch voorgeschreven werk en breektijden, evenals factoren zoals vermoeidheid of afleiding zijn nauwelijks significant tijdens het magazijnproces. Volgens Kiva verhoogt het systeem de productiviteit van magazijnmedewerkers met drie tot vier keer.

Al deze voordelen zijn zeker een reden waarom het KIVA -systeem al in gebruik is voor veel van de beste Amerikaanse scheepvaarthandelaars. Ten eerste, verreweg de grootste van hen - Amazon - het bedrijfsconcept was zo interessant dat het bedrijf het in 2012 overnam, kort nadat de technologie op de Duitse markt werd gepresenteerd.

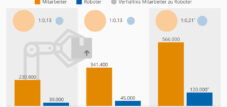

Na de aankoop van Kiva heeft Amazon de productie aangetrokken, omdat alleen zijn eigen robotvereiste 18.000 stuks voor de wereldwijde Amazon-magazijnen is geschat-is ongeveer drie keer hoger dan de totale productie van het bedrijf sinds de stichting. De verkoop van het systeem aan geïnteresseerde derden zal eerst achterblijven.

En wat gebeurt er in Duitsland?

In de tussentijd zijn er ook een aantal Duitse mechanische ingenieurs die aan een vergelijkbare oplossing werken. Een van de pioniers hier is het Grenzebach , dat volgens zijn eigen verklaring met zijn nieuw ontwikkelde systeem G-Com de pick-inspanning met maximaal 70 procent kan verminderen.

De G-COM-oplossing van de Bavarian Machine Builder is ook gebaseerd op mobiele, wendbare robots-de zogenaamde draagt-die onafhankelijk door het magazijn manoeuvreert. Aangezien de motoren van de kleine robots door inductie in rekening brengen, kunnen ze daar doorheen werken, wat betekent dat tijdverliezen worden geëlimineerd vanwege de duur van het verblijven. Gecontroleerd door de software ontwikkeld door Grenzbach, rijdt de Carry's naar de beoogde planken, til ze op en verplaatst de goederen naar de ergonomisch en flexibel configureerbare pickstations waarmee de magazijnwerkers de items verwijderen en zich voorbereiden op verzending. De planken zijn volledig variabel van hun divisie en kunnen daarom artikelen van verschillende dimensies en gewichten opslaan. Als gevolg hiervan zijn ze ideaal voor het opslaan van heterogene producten en voor providers die met een breed bereik werken.

Automatisering heeft echter ook andere voordelen: als magazijnmedewerkers vaak 15 of zelfs 18 kilometer per dag in conventionele systemen moeten dekken, kunnen ze in het ziekenhuis blijven in de robotoplossingen zonder grote fysieke stress, die de blamly het ware-zur-persoonssysteem . Grenzebach wordt de pluktijd in vergelijking met conventionele oplossingen met ongeveer 55 %verminderd. Bovendien zijn er ongeveer 15 % van de oriëntatie- en zoektijd op de plank, wat leidt tot de toename van de efficiëntie van 70 %. Het feit dat alleen het pure pick- en opslagproces van de items handmatig wordt behandeld, de personeelskosten worden aanzienlijk verlaagd. Bovendien daalt vanwege de vereenvoudiging van de processen de trainingsperiode van de werknemers tot slechts één of twee dagen.

Ook bij G-Com hoeft de opslagruimte niet langer te worden verlicht, geventileerd of verwarmd. Alleen hier moet het gebied van het plukken van ruimtes aan de wettelijke vereisten voldoen; In de regel treft dit slechts ongeveer 10 % van het gehele opslaggebied en leidt bijgevolg tot aanzienlijke besparingen in energieverbruik.

Er zijn geen inductielussen vereist voor de besturing van de carry's, waardoor de toepassing extreem flexibel wordt en ook de verwijderingen van de opslagsystemen kosteneffectief en ongecompliceerd moet maken.

De Duitse fabrieksfabrikant Eisenmann contrasteert Kiva en G-Com, die slechts 60 kg zware pitch-subsidies zijn logimover op een dubbel keukensysteem. Uitgerust met een krachtig lithium-ionbatterijconcept, bevordert het bestuurder zonder bestuurder en extreem wendbaar voertuig veel tot een ton met een snelheid van één meter per seconde en helpt dus bij het optimaliseren van processen in transport- en magazijnlogistiek. De bewegende robot bestaat uit twee parallelle operationele hardlopers, die onafhankelijk onder standaard pallets manoeuvreren, ze opheffen en naar een gedefinieerd doelpunt brengen via een optisch trackgidssysteem. Een geavanceerde software zorgt voor de synchronisatie van de twee onafhankelijke lopers, die het hele pad van het voertuig bewaakt en regelt.

Volgens het bedrijf is de Logimover geschikt voor verschillende taken in intralogistieken, van materiële voorzieningen voor machines, tot de opslag en uitbesteding van alle soorten goederen tot complexe pluktaken. Het aanloopconcept en het innovatieve controle- en aandrijfsysteem van de logimovers worden nu beschermd in Europa.

Neobotix nam een extra stap : met de MT-400 presenteerde het bedrijf een andere autonome mobiele robot op Automatica 2014, die werd ontwikkeld als een goedkoop, zeer flexibel transportsysteem. Dankzij de compacte structuur kan de MT-400 ook door zeer smalle gangen bewegen, waarin noch vloermarkeringen noch andere installaties nodig zijn om het voertuig te oriënteren. In plaats daarvan is het navigatiesysteem afhankelijk van de informatie van een geïnstalleerde laserscanner, waardoor de robot onafhankelijk obstakels kan voorkomen en kan reageren op onvoorspelbare situaties.

Een zelfcontrolerende, denkende magazijnrobot? Vanaf hier lijkt de stap naar een autonome algehele oplossing die het gebruik van mensen in het magazijn op een gegeven moment niet veel onnodig lijkt.

Logistieke robot? Wie heeft zoiets nodig?

Met al hun individuele verschillen zijn de systemen van Kiva en de Duitse providers gericht op de behoeften van de snelgroeiende e-commerce en multi-channel markt vanwege hun hoge automatisering en flexibiliteit.

De volgende redenen spreken hiervoor:

Optimale behandeling van brede paletten

Vanwege hun flexibele en schaalbare ontwerp zijn de mobiele helpers in de eerste plaats geschikt voor opslag- en plukbedrijven die verschillende programma's samenstellen uit een breed scala. Daarom zijn ze voorbestemd voor logistieke oplossingen van bedrijven in verzending en multi-channel handel en providers van de uitvoering die actief zijn in de e-commerce-industrie. Hier kunt u uw efficiëntievoordelen behalen en voldoen aan de constant toenemende vereisten van de dealers in steeds kortere levertijden en in het geval van permanente kostenverlagingen.

Flexibel gebruik

Met de gepresenteerde systemen kan bijna elk artikel worden opgeslagen, tenzij het de maximale afmetingen van uw chassis overschrijdt. De planken kunnen ook worden uitgerust met kuipen, laden, hangende staven, enz. Zoals vereist, en op deze manier passen ze zich flexibel aan aan de bereikvereisten. Op deze manier helpt u om de beschikbare opslagruimte effectiever te gebruiken, omdat elk gebied kan worden gebruikt als opslagruimte voor de mobiele planken. Vanwege de lage eisen met betrekking tot technische installaties is eenvoudige integratie in bestaande magazijngebouwen mogelijk.

Snelle implementatietijden

De onmiddellijke levering van de goederen bij het pickstation vermindert gedurende een bestelling tot slechts enkele minuten. Een tijdsvoordeel, dat rekening houdt met de steeds meer vereiste extreem snelle levering-sleutelwoorden volgende en dezelfde dag levering .

Conclusie

Natuurlijk zijn het gebruik van de kleine helpers - nog steeds! - Stel limieten in. Snelle items zullen zeker het meest efficiënt worden bewaard op pallets in het handvat van de pickstations. De werking van state-of-the-art magazijnliftsystemen, uit hoge en carrouselplanken of het transport van zeer zwaardere of grote volume goederen kan voorlopig niet worden overgenomen. In het perspectief op medium -grootte worden gemengde oplossingen aangeboden in het gemiddelde perspectief waarin de verschillende systemen naast elkaar en onderling worden bediend. De apparaten kunnen echter al een belangrijke bijdrage leveren aan het aanzienlijk verhogen van de efficiëntie van magazijnlogistiek.