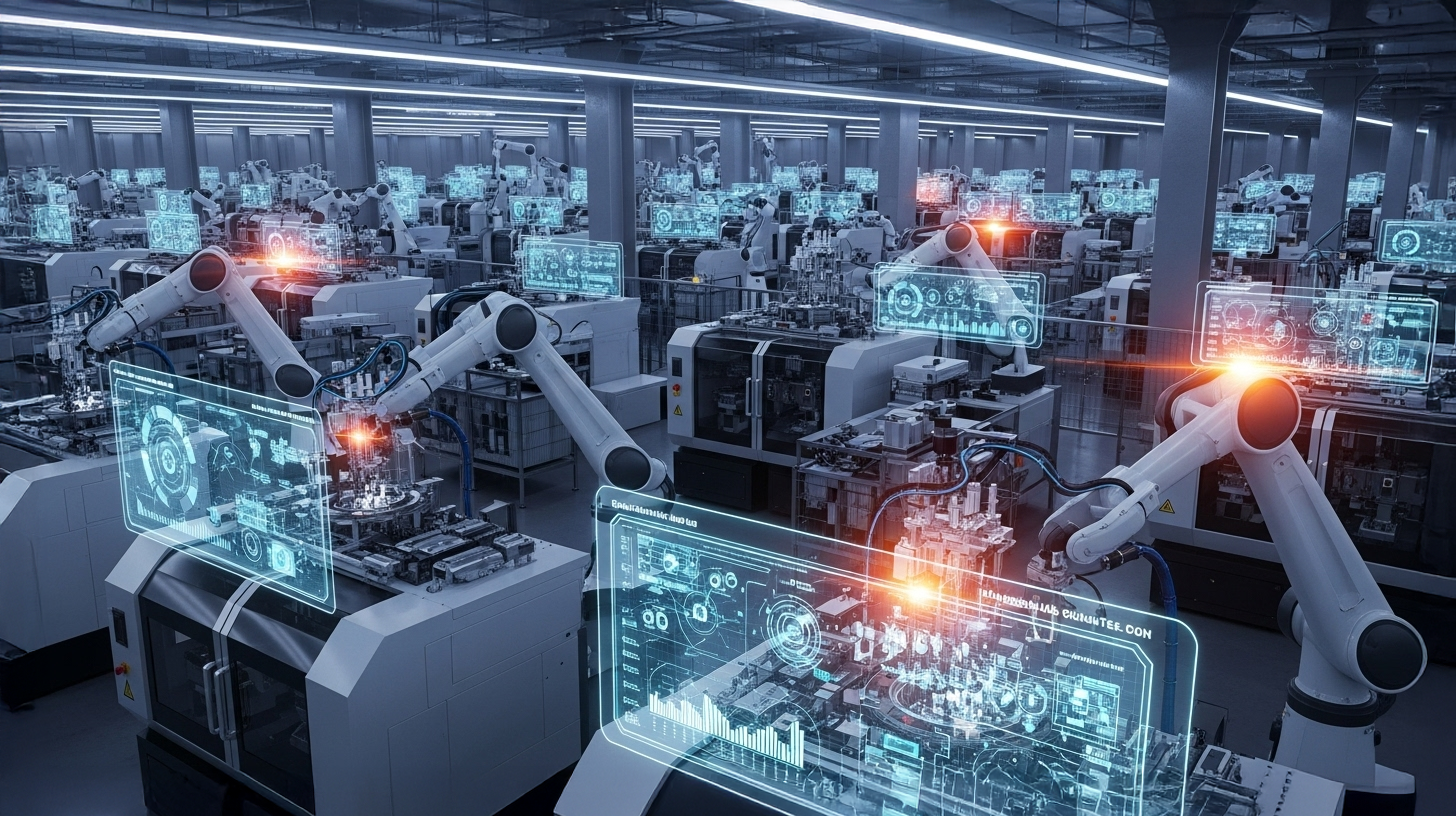

デジタルツインなどにより、機械のダウンタイムは過去のものとなり、コストは削減され、エラーもゼロになりました。このAI変革はドイツの産業をひっくり返しています。

ボッシュ、シーメンス、テスラなど、スマート工場の未来の生産はこうなる

厳格な指示に従って作業するだけでなく、自ら考え、学習し、自律的に改善していく工場を想像してみてください。まるでSFの世界のように聞こえるこの状況が、人工知能(AI)によって現実のものとなり、組立ラインの発明以来最大の革命をもたらしています。この高度に連携したエコシステムにおいて、AIは中枢脳として機能し、数千ものセンサーから送られてくる膨大なデータをリアルタイムで処理します。モノのインターネット(IoT)は、機械、製品、プロセスをシームレスにつなぎ、自律的な通信を可能にする神経系を形成しています。

この変革の成果はすでに目覚ましく、広範囲に及んでいます。予知保全は、コストのかかる機械の故障を未然に防ぎます。AIを活用したカメラシステムは、人間では達成できない精度で品質管理を行い、エラー率をほぼゼロにまで低減します。インテリジェントなアルゴリズムはエネルギー消費を最適化し、企業のコスト削減に貢献します。また、デジタルツインは、物理的な部品を一切動かすことなく、生産プロセス全体を仮想的にシミュレーションし、最適化することを可能にします。この記事では、ラーニングファクトリーの世界を深く掘り下げ、5Gから機械学習までの主要なテクノロジーを解説するとともに、シーメンスやボッシュといった先駆的な企業の具体的な事例を用いて、産業の未来が今日どのように形作られつつあるのかを示します。

に適し:

学習システムとしての工場 – 人工知能が産業生産に革命を起こす

産業生産は根本的な変革に直面しています。従来の製造施設はこれまで固定的なパターンに従って稼働していましたが、今日では、自律的に思考し、学習し、継続的に最適化できるインテリジェントな生産環境が出現しています。この革命は主に人工知能によって推進されており、IoT(モノのインターネット)との組み合わせによって、製造業の新たな時代が到来しています。

インテリジェント生産の基礎

学習型工場の基盤は、様々な技術の融合です。人工知能(AI)は中枢神経系として機能し、センサー、機械、生産プロセスから得られる無数のデータストリームをリアルタイムで処理し、そこからインテリジェントな意思決定を導き出します。これらのAIシステムは、人間の専門家には見えないパターンを認識し、大幅な効率向上を可能にする最適化の可能性を明らかにします。

モノのインターネット(IoT)は、これらのインテリジェントシステムに必要なネットワーク基盤を構築します。センサー、アクチュエータ、通信技術を統合することで、生産現場の物理的な世界とデジタルデータ処理をシームレスに接続するサイバーフィジカルシステムが構築されます。このネットワークにより、機械やシステムは相互に通信し、自己監視を行い、変化に自律的に対応することが可能になります。

センサー技術は、物理世界とデジタル世界をつなぐ重要な役割を果たしています。現代の生産施設には、温度、圧力、振動、エネルギー消費、製品品質に関するデータを継続的に収集する数千ものセンサーが搭載されています。これらのセンサーデータは、あらゆるAIベースの最適化の基盤となり、あらゆる生産プロセスをリアルタイムで正確に監視することを可能にします。

主要技術としての予知保全

工業生産における人工知能の最も革新的な応用の一つは、予知保全です。この技術は、機械学習アルゴリズムを用いて機械や設備の状態を継続的に分析し、摩耗や故障の発生を予測します。予知保全は、固定されたメンテナンス間隔や計画外のダウンタイムに頼るのではなく、最適なタイミングでニーズに基づいたメンテナンスを可能にします。

このシステムの機能は、特殊なアルゴリズムによる運転データの継続的な分析に基づいています。これらのアルゴリズムは、通常の運転状態からのわずかな逸脱も検出し、個々のコンポーネントの摩耗状態に関する結論を導き出します。分析では、現在の測定値だけでなく、過去のデータ傾向や環境条件も考慮されます。

経済効果は計り知れません。企業はメンテナンスコストを最大25%削減しながら、同時に設備の可用性を向上させることができます。特にコストのかかる予期せぬダウンタイムは、問題をタイムリーに予測することで大幅に回避できます。これは直接的なコスト削減だけでなく、生産プロセス全体の計画性向上にもつながります。

コンピュータービジョンによる自動品質管理

AIを活用した画像処理システムの活用により、品質保証は根本的な変革を遂げつつあります。最新のコンピュータービジョンシステムは、人間の検査員をはるかに超える精度でエラーや逸脱を検出できます。これらのシステムは24時間体制で疲労することなく稼働し、ごく小さな欠陥も確実に特定できます。

この技術は、大量の画像データで学習させたディープラーニングアルゴリズムを採用しています。システムは欠陥のない製品と欠陥のある製品を区別する能力を学習し、学習データに明示的に含まれていなかった新しい種類の欠陥さえも検出できます。この継続的な改善能力により、AIベースの品質管理は複雑な製造プロセスにおいて特に価値を発揮します。

既に様々な業界で活用され、目覚ましい成果を上げています。自動車業界では、AIシステムが表面欠陥、溶接継ぎ目、組み立て上の問題を極めて高精度に評価できます。電子機器製造業界では、プリント基板の正しい組み立てを監視し、微細な欠陥さえも検出します。この自動化された品質管理により、製造されたすべての部品の全数検査が可能になります。これは、手作業による検査では経済的に不可能なことです。

に適し:

インテリジェントなアルゴリズムによるエネルギー最適化

エネルギーコストの上昇と厳しい気候目標の達成を背景に、エネルギー消費の最適化は競争上の重要な要素となりつつあります。AIシステムは、生産施設のエネルギー需要をリアルタイムで分析し、大幅な節約につながる最適化策を提案します。これらのインテリジェントなエネルギー管理システムは、現在の消費量だけでなく、生産スケジュール、気象データ、エネルギー価格も考慮します。

これらのアルゴリズムは、人間のオペレーターには見えないエネルギー消費パターンを検出します。例えば、どの機械の組み合わせが特にエネルギー効率が高いか、あるいは生産性に影響を与えずにエネルギー消費を削減できるタイミングを特定できます。再生可能エネルギーを統合することで、システムは太陽光や風力エネルギーを可能な限り活用するように生産オペレーションを制御できます。

この技術の可能性は具体的な事例によって実証されています。ボッシュのホンブルク工場は、AIを活用したエネルギー最適化により、総エネルギー消費量を40%削減することに成功しました。特に、生産工程における総エネルギー消費量の15~20%を占める圧縮空気システムの最適化が図られました。インテリジェントなリーク検知と需要ベースの制御により、年間80万ユーロの節約につながりました。

仮想生産環境としてのデジタルツイン

デジタルツインは、産業界におけるAIの最も先進的な応用例の一つです。実際の生産工場の仮想レプリカを用いることで、物理的な生産に影響を与えることなく、プロセスのシミュレーション、最適化、テストが可能になります。実際の工場からのリアルタイムデータとの継続的な同期により、デジタルツインは複雑なシステムの挙動を正確に予測することが可能になります。

デジタルツインの開発には、様々なデータソースとテクノロジーの統合が必要です。実際のプラントからのセンサーデータは、物理モデル、過去の運転データ、AIアルゴリズムと組み合わせられます。その結果、現実世界の変化に自動的に適応し、継続的に学習する動的なシミュレーションが実現します。

活用できるアプリケーションは多岐にわたります。生産エンジニアは、実生産に移行する前に、新製品のバリエーションを仮想的にテストできます。保守チームは、デジタルツイン上で複雑な修理を事前に練習できます。生産計画担当者は、様々なシナリオを検討し、様々な要件に最適な構成を決定できます。これらの仮想テストは、時間とコストを節約するだけでなく、実生産におけるエラーのリスクも軽減します。

「マネージドAI」(人工知能)によるデジタル変革の新たな次元 - プラットフォーム&B2Bソリューション | Xpert Consulting

ここでは、企業がカスタマイズされた AI ソリューションを迅速かつ安全に、高い参入障壁なしに実装する方法を学びます。

マネージドAIプラットフォームは、人工知能(AI)のための包括的な安心パッケージです。複雑なテクノロジー、高価なインフラストラクチャ、長期にわたる開発プロセスに煩わされることなく、専門パートナーからお客様のニーズに合わせたターンキーソリューションを、多くの場合数日以内にご提供いたします。

主なメリットを一目で:

⚡ 迅速な実装:アイデアから運用開始まで、数ヶ月ではなく数日で完了します。私たちは、すぐに価値を生み出す実用的なソリューションを提供します。

🔒 最大限のデータセキュリティ:お客様の機密データはお客様のもとで厳重に管理されます。当社は、第三者とデータを共有することなく、安全かつコンプライアンスに準拠した処理を保証します。

💸 金銭的なリスクなし:成果に対してのみお支払いいただきます。ハードウェア、ソフトウェア、人員への高額な初期投資は一切不要です。

🎯 コアビジネスに集中:得意分野に集中できます。AIソリューションの技術的な実装、運用、保守はすべて当社が担当します。

📈 将来性&拡張性:AIはお客様と共に成長します。継続的な最適化と拡張性を確保し、モデルを新たな要件に柔軟に適応させます。

詳細については、こちらをご覧ください:

自律型生産アシスタント:AIと運用実務の融合

ドイツ企業における実践的導入

ドイツの製造業企業は、インテリジェントな生産システムの導入において先駆的な役割を担っています。ボッシュはNexeedシステムにおいて、生産現場における様々なAIアプリケーションを統合した包括的なプラットフォームを開発しました。ブライハッハ工場では、6万個以上のセンサーを用いてESP生産を監視し、生産中断回数を25%削減しています。

シーメンスは、アンベルクの電子機器工場において、完全にネットワーク化されたスマートファクトリーの運用を実証しています。この工場では、100万個あたりわずか12個の不良率で制御装置を生産しています。この卓越した品質は、すべての製造工程を監視し、逸脱が発生した場合に即座に介入するAIシステムの活用によって実現されています。

ベルリンのギガファクトリーは、テスラが近代的な生産手法と持続可能性をいかに融合できるかを実証しています。この工場では、AI制御ロボットを用いて車両の組み立てを行い、屋根には太陽光パネルが設置され、エネルギー需要の一部を賄っています。こうした様々な技術の統合により、この工場は持続可能な工業生産のモデルとなっています。

に適し:

スマートファクトリーのバックボーンとなるサイバーフィジカルシステム

サイバーフィジカルシステムは、現代のスマートファクトリーの技術的基盤を形成しています。これらのシステムは、機械、ロボット、輸送車両などの物理的なコンポーネントを、インテリジェントなソフトウェアと通信技術で接続します。その結果、変化に自律的に対応し、継続的に最適化できる自己組織化生産システムが実現します。

サイバーフィジカルシステムのアーキテクチャは、ネットワークを介して相互に通信する組み込みコンピューターに基づいています。この分散型インテリジェンスにより、複雑で空間的に分散した生産プロセスであっても、効率的な制御が可能になります。システムの各コンポーネントはデータの送受信が可能であり、工場全体のインテリジェンスに貢献します。

現代のサイバーフィジカルシステムの複雑さにより、従来の計画手法は時代遅れになっています。代わりに、自己組織化して予期せぬ事態に対応できる適応型システムが登場しています。このレジリエンスは、サプライチェーンが頻繁に混乱し、顧客の需要が急速に変化する時代には特に重要です。

に適し:

生産環境におけるモノのインターネット

モノのインターネット(IoT)は、インテリジェントな生産システムに必要な接続性を実現します。機械、ワークピース、物流システムを接続することで、正確な制御と最適化を可能にする豊富なデータ環境が生まれます。現代の工場には、数千もの接続デバイスが常に情報を交換しています。

IoTシステムを生産現場に導入するには、堅牢で信頼性の高い通信技術が必要です。産業用アプリケーションでは、消費者向けIoTデバイスよりもレイテンシと可用性に対する要求が高くなります。そのため、過酷な産業環境下でも確実に機能する専用のプロトコルとネットワークアーキテクチャが使用されます。

コネクテッドファクトリーで生成されるデータ量は膨大です。典型的な生産工場では、毎日数テラバイトものセンサーデータが生成されます。この膨大なデータを処理するには、強力な分析システムと、関連情報をリアルタイムで抽出できるインテリジェントなフィルタリングアルゴリズムが必要です。これこそが、産業用IoTの可能性を最大限に引き出す唯一の方法です。

スマートファクトリーアプリケーションを実現する5G

新しいモバイル通信規格である5Gは、スマートファクトリーの実現において重要な役割を果たします。最大20ギガビット/秒のデータレートと1ミリ秒未満の遅延時間を実現する5Gは、従来の技術では不可能だったタイムクリティカルなアプリケーションを可能にします。この技術により、自律走行輸送システム、リアルタイムのロボット制御、協調型機械通信などが可能になります。

5Gベースのキャンパスネットワークは、産業企業に独自の高性能通信インフラを構築する機会を提供します。これらのプライベートネットワークはパブリックモバイルネットワークから分離されているため、セキュリティが強化され、パフォーマンスパラメータが保証されます。これにより、企業は重要な通信インフラを常に制御できます。

ベルリン・シュパンダウにあるシーメンス工場は、産業における5Gの実用的可能性を実証しています。自律走行搬送ロボットが工場内を移動し、5Gネットワークを介してリアルタイムで連携します。低遅延により高速時でも正確な制御が可能になり、高帯域幅により多数の自律システムの同時動作が可能になります。

に適し:

生産最適化における機械学習

機械学習は、複雑な生産プロセスの最適化にますます活用されています。これらのアルゴリズムは、過去の生産データから学習し、品質、効率、スループットの向上につながるパターンを特定することができます。特に、構造化されていない変化の激しい環境でも機能するMLシステムの能力は、非常に貴重です。

機械学習を本番環境に適用する際の課題は、高品質なトレーニングデータの入手性にあります。本番環境のデータは複雑でノイズが多く、不完全であることが多いため、産業用MLアプリケーションには、不完全なデータであっても信頼性の高い結果を提供できる、特殊な前処理手法と堅牢なアルゴリズムが必要です。

機械学習の特殊な形態である強化学習は、機械が試行錯誤のプロセスを通じて学習し、自己最適化することを可能にします。ジーゲン大学の研究者たちは、産業用機械が自ら動作パラメータを調整し、エラーを修正できるシステムを開発しました。これらの自己学習型機械は、子供が歩き方を学ぶのと同じように、継続的にパフォーマンスを向上させることができます。

中小企業の課題

大手企業は既にAI技術の導入に成功していますが、中規模企業は特有の課題に直面しています。技術の複雑さ、高額な投資コスト、そして熟練労働者の不足により、インテリジェントな生産システムへの導入は容易ではありません。一方で、中小企業にとっては効率性向上の可能性が非常に大きいのです。

解決策は、多くの場合、企業全体の抜本的な改革を必要としない段階的な導入戦略にあります。いわゆる「低コストのインダストリー4.0ソリューション」は、小規模な企業でもインテリジェントテクノロジーのメリットを享受できるようにします。包括的なネットワーク化を行う前に、品質管理や予知保全といった個々の領域をまずデジタル化します。

「生産現場におけるAI実証・移転ネットワーク」などの政府資金援助プログラムは、中小企業の技術移転を支援しています。アーヘン、ベルリン、ドレスデンをはじめとするドイツの各都市では、中小企業に生産現場におけるAIの実用的可能性を示すためのデモンストレーターが開発されています。これらの技術移転イニシアチブは、理論的な知識を実用的なソリューションへと変換するのに役立ちます。

自律型生産アシスタント:統合AIによるより良い意思決定

インテリジェントな生産システムの開発は、まだ始まったばかりです。現在の傾向は、AIエージェントがますます重要な役割を果たすことを示しています。これらのデジタルアシスタントは、様々なシステムを調整しながら、複雑なタスクを自律的に実行できます。将来的には、人間の専門家とインテリジェントな機械の間のインターフェースとして機能するようになるでしょう。

エッジコンピューティングは、生産データ処理をソースに近づけます。すべてのデータを中央のクラウドシステムに転送する代わりに、強力なエッジコンピュータを生産施設内に直接設置します。これにより、機密性の高い生産データを工場の敷地外に持ち出す必要がなくなり、レイテンシが短縮され、データセキュリティが向上します。

様々なAI技術の統合により、よりインテリジェントなシステムが実現します。コンピュータービジョン、自然言語処理、予測分析を組み合わせることで、人間の専門家による複雑な意思決定を支援する包括的な生産アシスタントが実現します。これらのシステムは、データを分析するだけでなく、行動の推奨やその影響の予測も可能になります。

未来の工場

未来の工場は、完全にネットワーク化された自己学習型システムとなり、変化に自律的に対応し、継続的に最適化を行います。人間とAIシステムは緊密に連携し、反復的な分析作業はテクノロジーが担い、人間の専門家は創造的かつ戦略的な課題に集中できるようになります。

持続可能性は、インテリジェントな生産システムの不可欠な要素となります。AIを活用したエネルギー最適化、資源効率の高い生産プロセス、そしてインテリジェントな循環型経済は、産業生産における環境への影響を大幅に削減するのに役立ちます。同時に、1個単位のバッチサイズでパーソナライズされた製品を提供することで、効率性を犠牲にすることなくカスタマイズされた製造が可能になります。

学習型工場のビジョンは、パイロットプロジェクトや実証実験において既に現実のものとなりつつあります。技術が成熟しコストが低下するにつれ、インテリジェントな生産システムは中小企業にも利用可能になりつつあります。産業革命4.0はもはやすぐそこまで来ているのではなく、既に始まっており、私たちの生産方法を根本的に変えるでしょう。

AIの変革、AI統合、AIプラットフォーム業界の専門家

☑️ 私たちのビジネス言語は英語またはドイツ語です

☑️ NEW: 母国語での通信!

喜んで個人アドバイザーとしてあなたと私のチームにお役に立ちたいと思っています。

お問い合わせフォームにご記入 +49 89 89 674 804 (ミュンヘン)までお電話ください。私のメールアドレスは: wolfenstein ∂ xpert.digital

私たちの共同プロジェクトを楽しみにしています。