仮想現実を介してドローンを制御する

言語の選択 📢

公開:2017年4月27日 /更新:2017年4月27日 - 著者: Konrad Wolfenstein

物流と生産におけるフライングヘルパーの活用

商品やシステムの流れの制御と検査、あるいは配送のため。 産業および物流目的でドローンを使用する利点は現在広く認識されています。 しかし、ほとんどの場合、陸上での物品の輸送が検討され、保管施設や生産施設での使用の可能性についてはあまり注意が払われません。 ドローンは建物内での使用にも同様に適しています。 部屋では航空機の制御だけが少し複雑になる場合があります。

急速に進歩する技術開発のおかげで、あらゆるサイズのドローンが幅広い用途に利用可能になっています。 寸法が小さいにもかかわらず、現在では小型デバイスでも物体を輸送したり、高解像度のカメラやスキャン技術を搭載したりするのに十分な耐荷重を備えています。

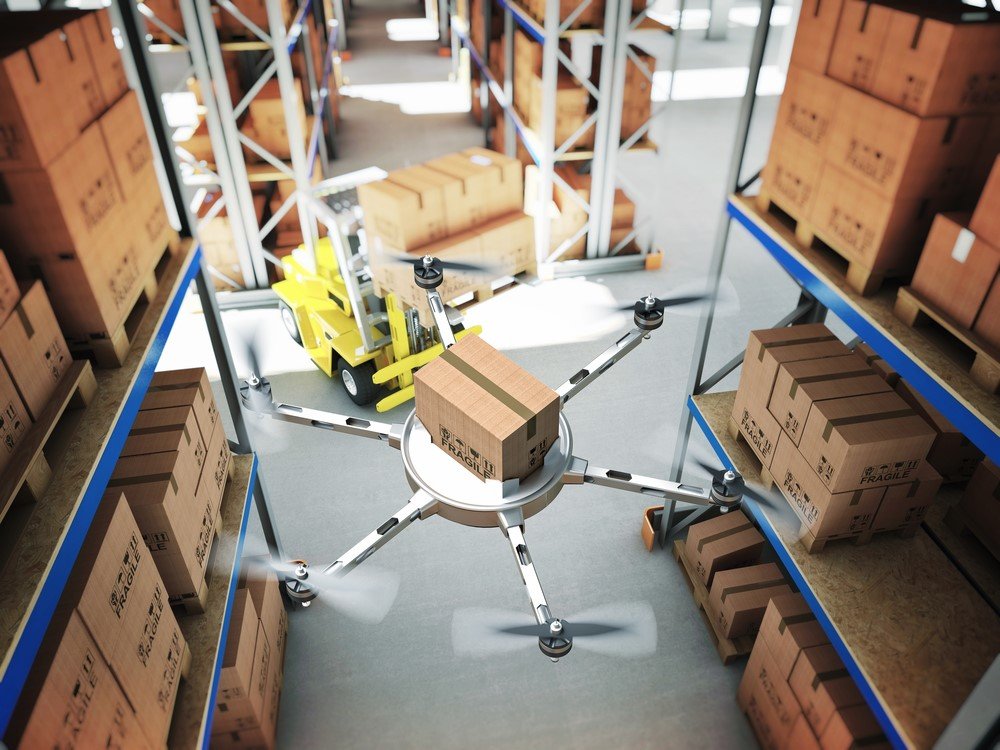

機敏な飛行特性により、ドローンは限られたスペースでの運用が可能となるため、倉庫や生産ホールでの使用に適しています。 利点: 倉庫や集会場の床には通常多くの交通量がありますが、その上の空間はほとんど空いています。 これを利用して、ドローンで組立ラインや出荷ステーションに商品を迅速に配送するのは理にかなっています。

ドローンの制御

一般に、地形がより複雑で衝突の危険性が大幅に高い、倉庫や集会場の狭い通路を通るルートを指定するよりも、ドローンが場合によっては長距離を横断する飛行のルートをプログラムする方が簡単です。 DHL小包ヘリコプターを使ったさまざまなテストは、数多くあるテストのうちの 1 つの例にすぎません。 将来的には、屋外飛行は主に高性能ソフトウェアを使用して自動的に制御されるようになるでしょう。 これにより、ドローンに最も効率的なタスクとルートが示され、小型輸送機同士、他の物体、さらには人と衝突しないことが保証されます。 ただし、このテクノロジーには依然として落とし穴があり、特に予期せぬ状況が発生したり、複雑な注文が含まれる場合には注意が必要です。 ただし、これらは工業的に使用される部屋に一般的な一般的な条件です。 数千ユーロ相当のデリケートな部品を輸送する場合、企業は安全策をとり、パイロットに制御を任せることを好みます。

古典的なコンソールの助けを借りてドローンを制御する時代は、ゆっくりと、しかし確実に終わりに近づいています。 不格好なコントローラーの代わりに、スマートフォンやタブレットでも航空機を操縦できるようになりました。 コマンドはモバイルハンドヘルドを傾けたり、回転させたり、傾けたりすることでトリガーされ、アプリと WiFi または Bluetooth 接続を介してドローンに送信されます。

仮想現実による飛行

スマートフォンやタブレットによる制御の代わりに、 VR メガネを使用してドローンを飛行させることもできます。 コマンドはモバイル デバイスと同様の方法で与えられます。パイロットが一方向に傾くとドローンは同じ方向に飛行し、頭を前または後ろに傾けるとドローンもその動きに従います。 パイロットが回転すると、ドローンもそれに応じて回転します。

、 パイロットが一人称視点でドローンを操縦するためより詳細な飛行が可能です 仮想世界の代わりに、メガネはドローンの前面に取り付けられたカメラからの信号を捕捉し、カメラの画像をリアルタイムでドローンに送信します。 これにより、パイロットは非常に本物の飛行体験を得ることができます。 まるでドローンのコックピットに直接座っているかのようです。 この現実的な概要により、パイロットはドローンを非常に正確に制御し、予期せぬ状況に迅速に対応することができます。 特に後者は、ソフトウェア制御モデルにおけるあらゆるハイテクかつ急速な技術開発にもかかわらず、常に当てはまるわけではありません。

複雑なタスクに対しては、ドローンが自動的に目的地まで飛行し、そこからパイロットが引き継ぐハイブリッド ソリューションも考えられます。 この場合、手動の使用は必要なアクティビティに限定され、複雑なタスクは確実に専門家によって実行され、日常的な飛行はソフトウェアが引き継ぐことができるため、作業時間を節約できます。 目標の 1 つは、将来的には、より効果的な結果を達成するために、ドローン同士やそのパートナーである人間とより適切に連携することです。

生産と倉庫でのドローンの使用

在庫管理など、建物内でのさまざまな作業に適しています。 通常、在庫レベルは従業員によって手動でチェックおよびカウントされます。 ただし、ダウンタイムを最小限に抑えるには、このタスクを日常業務と並行して実行する必要があります。 多くの場合、これは通常の営業時間外の残業という形でのみ可能であり、残業代などの生産性低下要因やスタッフの疲労による不正確さの増大のリスクが伴います。 特にこれらの理由から、米国の小売大手ウォルマートはすでにドローンを使用した在庫チェックを実施しています。

ドローンの助けを借りて、在庫プロセスを自動化できるため、夜間または週末にも実行できます。フライト中、デバイスはカメラとスキャナーで既存の在庫を記録し、同時に在庫を確認し、結果を在庫システムに直接報告します。インベントリの実装に特化したシステムは、フランスBalyoとともにLinde Material Handlingによって開発されました。 SO -CALLEDの「Flybox」は、企業が貴重な時間とコストを節約できるように、在庫プロセスを簡素化することを目的としています。カメラとバーコードスキャナーを装備したドローンは、完全に自動的に動作し、通常の労働時間以外で在庫を有効にすることができます。

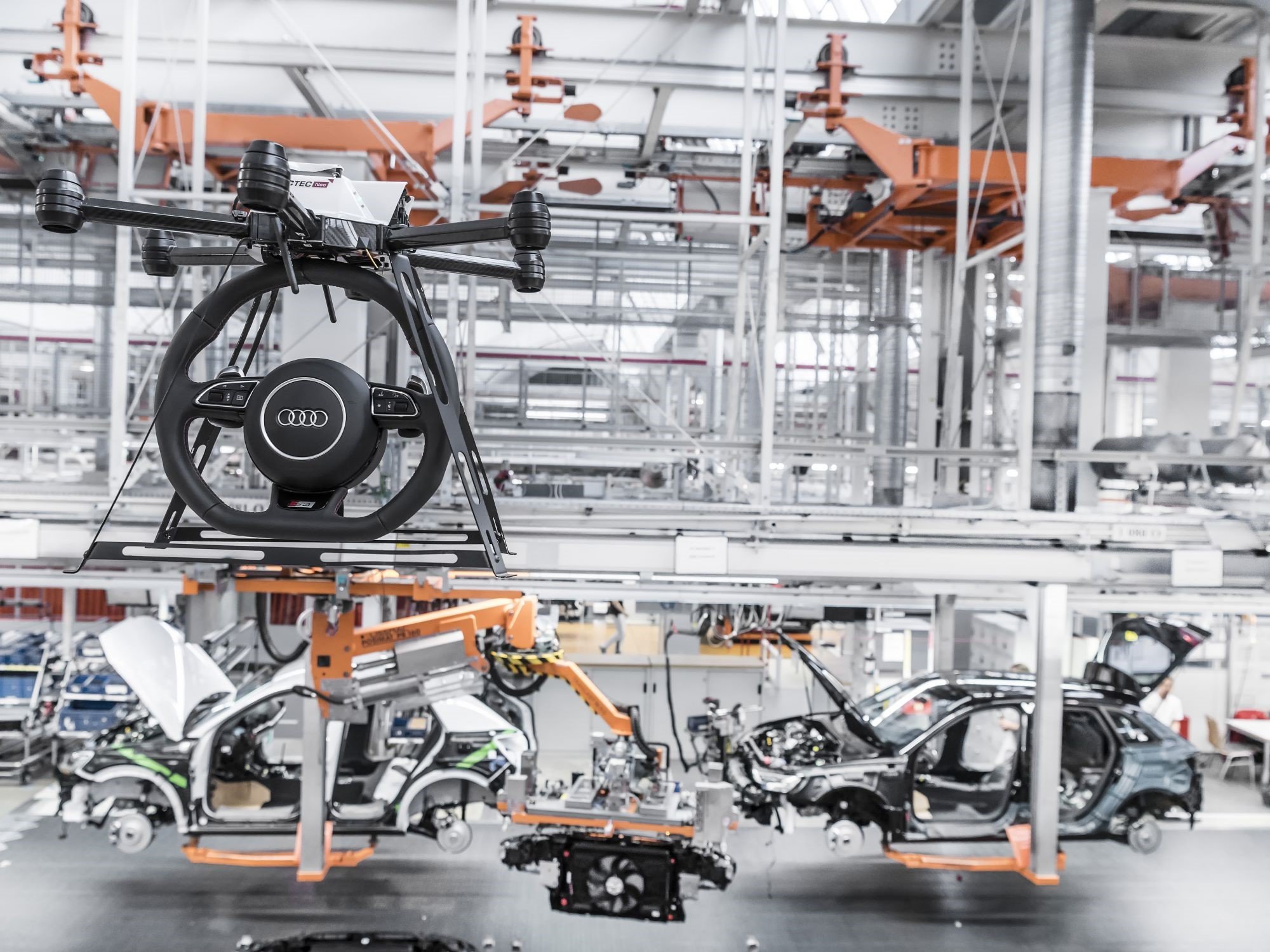

スペアパーツの社内輸送など、生産プロセスのサポートにも適しています。 機械のアイドル時間と生産のダウンタイムを最小限に抑えるには、速度が特に重要です。 大規模な工場内でドローンによるスペアパーツの迅速かつ効率的な輸送は、この課題をうまく克服するのに役立ちます。 人やAGVがすぐに物を見失ったり、長い移動に耐えなければならない場合、インテリジェント輸送システムは必要な部品に直接飛行し、できるだけ早く必要な場所に運びます。

自動車メーカーのアウディは、インゴルシュタット工場でテストとしてドローンを使用しています。 そこでは、進行中の作業中に、組立ラインへの部品の自動ドローン輸送の可能性がテストされています。 検討の出発点は、地上のコンベヤー車両と比較して、直接航空輸送によるより迅速な配送でした。 このようなテストが成功すれば、将来的には業界へのドローンの広範な導入を妨げるものはほとんどなくなるでしょう。