デジタル ツインは、現実世界の物理オブジェクトまたはプロセスの現実世界のデジタル対応物として機能する仮想表現です。 相手が現実世界にすでに存在するか、将来存在するかは関係ありません。 この概念は以前 (2002 年にミシガン大学のマイケル グリーブス氏によって) 開発されましたが、デジタル ツインの最初の実用的な定義は、2010 年に宇宙船の物理モデルのシミュレーションを改善する目的で NASA によってもたらされました。これは、製品設計と技術活動の創造における継続的な改善の結果です。 製品図面と技術仕様は、手作りの図面から、コンピュータ支援図面/コンピュータ支援設計、モデルベースのシステム エンジニアリングへと進化しました。

物理オブジェクトのデジタルツインは、デジタル全体の開発である「デジタルスレッド」、つまりデジタルツインの最低レベルの設計と仕様に依存します。 「双子」は、精度を維持するためにデジタルスレッドに依存します。製品設計の変更は、Change Orders(ECO)を使用して実装されます。コンポーネントで行われた変更順序は、デジタルツインの新しいバージョンにつながります。

デジタルスレッド

デジタルスレッドは、「設計、評価、ライフサイクル管理のためのデジタルツールと表現の使用」として定義されています。

「デジタルスレッド」という用語は、USAF Global Science and Technology Vision Task Forceによる「Global Horizons 2013」レポートで初めて使用されました。

デジタルスレッドという用語は、2018年にSinghとWillcoxによってさらに洗練され、デジタルスレッドを使用したエンジニアリングというタイトルの論文で洗練されました。このアカデミックペーパーでは、デジタルスレッドという用語は、「製品のライフサイクル全体から情報をリンクしたデータ制御アーキテクチャであり、常に企業の製品のプライマリまたは関連するデータおよび通信プラットフォームとして意図されている」と定義されています。

より狭い意味では、デジタル スレッドは、物理的なアイテムのデジタル表現の最低レベルの設計と仕様を指すためにも使用されます。 デジタル スレッドは、モデルベース システム エンジニアリング (MBSE) における重要な機能であり、デジタル ツインの基盤です。

デジタル スレッドという用語は、物理的オブジェクトを構成する要件、部品、制御システムに対するデジタル ツインのトレーサビリティを説明するためにも使用されます。

スマート ファクトリー - ドイツにおける企業関連のコンセプトの使用

この図は、現在および将来のインテリジェント ファクトリーで使用されるテクノロジーに関して、2017 年にドイツの産業企業のマネージング ディレクターを対象に実施された調査の結果を示しています。 調査対象者の23%は、現在自社のスマートファクトリーで同製品のデジタルツインを使用していると回答した。 43%は将来的に製品のデジタルツインを使用する予定だと回答した。

これは自律的な社内物流にも当てはまります。17% が現在これを使用していると述べています (2017 年)。 35% が 2022 年までにこれを実施する予定です。

以下に挙げる概念はあなたの会社にどの程度関連していますか?

5年後(2022年)に使用

- データを活用したリソースの最適化 – 77%

- 統合された計画 – 61%

- ビッグデータ主導のプロセスと品質の最適化 – 65%

- モジュール式生産システム / モジュール式生産資産 – 36%

- ネットワーク化された工場 / 接続された工場 – 60%

- 予知メンテナンス – 66%

- プロセスの可視化/自動化 / プロセスの可視化/自動化 – 62%

- 製品のデジタルツイン / 製品のデジタルツイン – 43%

- 工場のデジタルツイン / 工場のデジタルツイン – 44%

- 生産工場のデジタル ツイン / 生産資産のデジタル ツイン – 39%

- 柔軟な生産方法 / 柔軟な生産方法 – 34%

- 工場内物流の自律化 / 工場内物流の自律化 – 35%

- 生産パラメータの移転 – 32%

- 完全自律型デジタル工場 – 11%

現在の使用状況 (2017 年)

- データを活用したリソースの最適化 – 52%

- 統合された計画 – 32%

- ビッグデータ主導のプロセスと品質の最適化 – 30%

- モジュール式生産システム / モジュール式生産資産 – 29%

- ネットワーク化された工場 / 接続された工場 – 29%

- 予知メンテナンス – 28%

- プロセスの可視化/自動化 / プロセスの可視化/自動化 – 28%

- 製品のデジタルツイン / 製品のデジタルツイン – 23%

- 工場のデジタルツイン / 工場のデジタルツイン – 19%

- 生産工場のデジタル ツイン / 生産資産のデジタル ツイン – 18%

- 柔軟な生産方法 / 柔軟な生産方法 – 18%

- 工場内物流の自律化 / 工場内物流の自律化 – 17%

- 生産パラメータの移転 – 16%

- 完全自律型デジタル工場 – 5%

ドイツの産業会社のマネージングディレクターがインタビューされました。この質問は、次の言葉遣いで調査で尋ねられました。「あなたの会社に次の概念はどの程度関連していますか?」ソースは、調査の種類に関する情報と100%以上のポイントを提供していません。

デジタルツインは、1991 年の著書『Mirror Worlds』で David Gelernter によって予想されました。 フロリダ工科大学のマイケル グリーブス氏がデジタル ツインの概念を製造業に初めて適用したことは、業界および学術出版物の両方で広く知られています。 デジタル ツインのコンセプトとモデルは、2002 年にミシガン州トロイで開催された製造技術者協会の会議で、当時ミシガン大学に在籍していたグリーブスによって公に発表されました。 Grieves 氏は、製品ライフサイクル管理 (PLM) の概念モデルとしてデジタル ツインを提案しました。

いくつかの異なる名前を持っていた概念は、2010年のロードマップレポートでNASAがジョンヴィッカーズによって「デジタルツイン」と呼ばれました。デジタルツインの概念は、3つの異なる部分で構成されています。

- 物理的な製品、

- デジタル/バーチャル製品

- そして 2 つの製品間のデータと情報の接続です。

物理製品とデジタル/仮想製品間の接続は、物理製品からデジタル/仮想製品に流れるデータと、物理環境内のデジタル/仮想製品から利用可能な情報です。

コンセプトは後にタイプに分けられました。 あの人たちは、

- デジタル ツイン プロトタイプ (DTP)、

- デジタル ツイン インスタンス (DTI)

- そしてデジタルツインアグリゲート(DTA)です。

DTP は、物理的な製品を実現するための設計、分析、プロセスで構成されます。 DTP は、物理的な製品が存在する前に存在します。 DTI は、製造後の製品のすべてのインスタンスのデジタル ツインです。 DTA は、物理的な製品のクエリ、予測、学習にデータと情報を使用できる DTI の集合体です。 デジタル ツインに含まれる特定の情報は、ユースケースによって決まります。 デジタル ツインは論理的な構造であり、実際のデータと情報を他のアプリケーションに含めることができることを意味します。

さらに、デジタル ツインは、統合のレベル、つまり、物理部分とデジタル コピーの間で発生する可能性のあるデータと情報のフローの程度に応じて、次の 3 つのサブカテゴリに分類できます。

- デジタルモデル(DM)、

- デジタルシャドウ(DS)

- そしてデジタルツイン。

職場のデジタル双子は、しばしばロボットベースのプロセス自動化(RPA)の一部と見なされ、業界アナリストのガートナーによると、「ハイパー - 自動」のより広範かつ新興のカテゴリの一部です。

デジタルツインの例

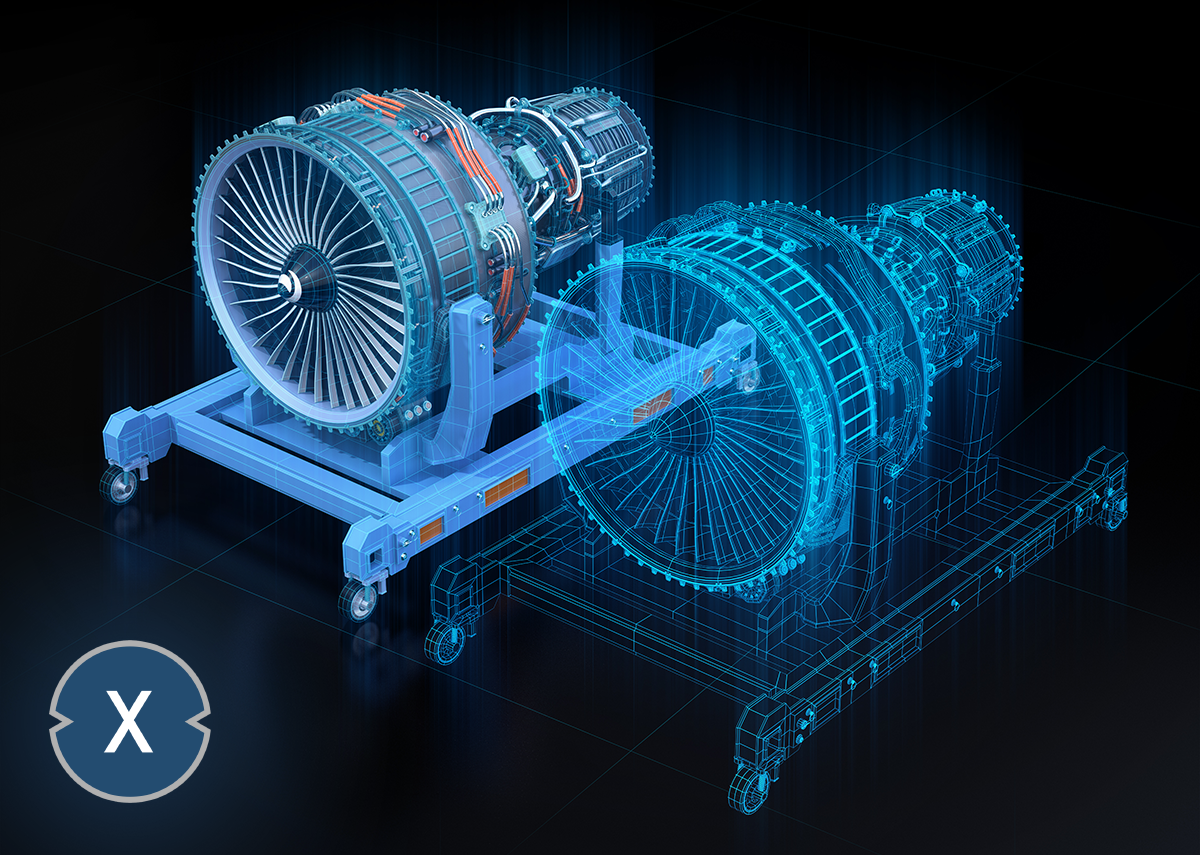

デジタルツインを使用して機械を最適化する例としては、タービン、ジェットエンジン、機関車などの発電設備のメンテナンスが挙げられます。

デジタルツインのもう1つの例は、3Dモデルを使用して物理的なオブジェクトのデジタルコンパニオンを作成することです。これにより、実際の物理オブジェクトのステータスを表示できます。これにより、物理オブジェクトをデジタルの世界に投影する方法が提供されます。たとえば、センサーが接続されたデバイスからデータを収集する場合、センサーデータを使用して、デバイス状態のコピーをリアルタイムで「デジタルツイン」として更新できます。 「デバイスシェード」という用語は、デジタルツインの概念にも使用されます。デジタルツインは、形状、位置、ジェスチャー、ステータス、動きなど、物理オブジェクトのプロパティと条件の現在かつ正確なコピーである必要があります。

デジタル ツインは、資産のパフォーマンスと使用率を最適化するための監視、診断、予測にも使用できます。 この分野では、センサーデータを履歴データ、人間の専門知識、フリートおよびシミュレーション学習と組み合わせて、予測の結果を向上させることができます。 したがって、複雑な予測およびインテリジェントなメンテナンス プラットフォームはデジタル ツインを活用して問題の根本原因を特定し、生産性を向上させることができます。

交通シミュレーションや環境シミュレーションに埋め込まれた自動運転車とそのセンサーのデジタルツインは、特に対応するアルゴリズムが人工的なアルゴリズムに基づくアプローチに基づいている場合、自動車業界におけるアプリケーションの開発、テスト、検証における重大な課題を克服する手段としても提案されています。インテリジェンスには、広範なトレーニングと検証データセットが必要です。

加工業

物理的な製造オブジェクトは仮想化され、物理空間とサイバー空間の両方でシームレスかつ緊密に統合されたデジタル ツイン モデル (アバター) として表現されます。 物理オブジェクトとツイン モデルは、相互に有益な方法で相互作用します。

業界レベルのダイナミクス

デジタルツインは、製品のライフサイクル管理(PLM)全体をドラフトから生産、サービスおよび運用に変更します。現在、PLMは、効率、生産、インテリジェンス、サービス段階、製品設計における持続可能性の点で非常に時間を費やしています。デジタルツインは、製品の物理的および仮想空間をマージできます。デジタルツインにより、企業は、設計から開発まで、および製品ライフサイクル全体で、すべての製品のデジタルフットプリントを作成できます。一般に、生産に取り組む産業は、デジタル双子の影響を深刻に受けています。製造プロセスでは、デジタルツインは工場のタイムリーなプロセスの仮想レプリカです。さまざまな寸法からすべてのデータを収集する物理生産プロセス全体に数千のセンサーが配置されています。 B.周囲の条件、機械の行動特性、および実施された作業。このデータはすべて、デジタルツインによって継続的に送信および収集されます。モノのインターネットのおかげで、デジタルツインズはより手頃な価格になり、製造業の未来を決定することができました。エンジニアにとって利点は、デジタルツインによって実質的に設計された製品の実際の使用です。製品とシステムのメンテナンスと管理の高度な方法は、実際の機能を備えた実際の「もの」のデジタルツインがあるため、手の届くところにあります。

デジタルツインは製造プロセスの過去を分析するのではなく未来を予測するため、大きなビジネスの可能性をもたらします。 デジタルツインによって作成された現実の表現により、メーカーは事前のビジネス慣行に向けて進化することができます。 製造業の未来は次の 6 つの側面に基づいています。

- スケーラビリティ、

- モジュール性、

- 柔軟性

- 自律性、

- 接続性

- そしてデジタルツイン。

製造プロセスの個々の段階のデジタル化が進むにつれて、より高い生産性を達成する機会が開かれています。 これはモジュール化から始まり、実稼働システムの効率性の向上につながります。 さらに、自律性により、本番システムは予期しないイベントに効率的かつインテリジェントに対応できます。 最後に、モノのインターネットのような接続により、次の製品設計とプロモーションのサイクルを最適化してパフォーマンスを向上させることができ、デジタル化のループを閉じることができます。 実際に障害が発生する前に製品が問題を検出できれば、顧客満足度やロイヤルティの向上につながります。 ストレージとデータ処理のコストが低下し続けるにつれて、デジタルツインの可能な用途も拡大しています。

技術製品の工業生産

デジタルツインは産業界にとって特に重要です。 産業価値創造のプロセスにおけるその存在と使用は、企業にとって決定的な競争上の優位性となります。 モノのインターネットによって、統合サービスを備えたあらゆる種類のデジタル制御およびネットワーク化された製品の製造が可能になって以来、これは 2010 年代初頭以降特に当てはまります。

産業界では、製品、生産システム、プロセス、サービスなどにデジタルツインが存在します。 これらは、将来の製品の設計モデルなど、実際の双子の前に存在することもあります。 そして、実際の双子の使用から得られたデータを分析および評価するために使用できます。 それらにはさまざまな目的と機能があります。

業界にとっての特別な価値は、物理的なプロトタイプの保存と、関連するあらゆる側面で実際のツインの動作、機能、品質をシミュレートできる可能性から生まれます。 この価値は、製品、システム、サービスのライフサイクル全体にわたる価値創造のあらゆる部分に使用できます。

デジタルツインにはさまざまな形があります。 たとえば、システム開発の動作モデル、実際のツインの機械的、電子的、その他の特性やパフォーマンス特性をモデルの過程で可能な限り現実的かつ包括的に描写する 3D モデルまたは機能モデルに基づくことができます。ベースのデザイン。

さまざまなデジタル ツインを相互にリンクすることができ、実際のツインとの広範な通信や対話も可能になります。 これはデジタル スレッドとも呼ばれ、製品ライフ サイクル全体を通じて実行され、他の製品関連情報を含めることができます。 企業は、このような一貫したデジタル スレッドから最大の利益を得ることができ、これにより、さまざまな価値創造プロセス全体の最適化や、提供される製品やサービスの幅広いデジタル ビジネス モデルの活用が可能になります。

生産技術は、多くの産業応用分野の 1 つにすぎません。 デジタル ツインは、システムのライフサイクル全体 (設計、作成、運用、リサイクル) をマッピングします。 計画中であっても、エンジニアはシミュレーション モデルを使用してプロセスを最適化できます。 システムが稼働すると、同じシミュレーション モデルを使用してプロセスをさらに最適化し、生産を変革できます。

運輸業界とデジタルサプライチェーン管理

輸送と倉庫の分野では、DHL や UPS などの国際物流会社が、トラック アンド トレースや倉庫と港湾施設全体のインテリジェントな制御などのデジタル ツインの新しいアプリケーションを常に開発しています。 SAP や Oracle などのソフトウェア メーカーは、自社の ERP システムを拡張し、サプライ チェーン管理のためのデジタル サプライ チェーンとして新しい IT ソリューションを提供しています。

生産と注文の管理

デジタルツインの概念は、生産管理、物流、調達においてますます使用されています。 これは、この概念が制御技術や制御工学の手法や手段と密接に関連している可能性があることを意味します。

都市計画・建設(建設業)

スマートシティ運動におけるデジタルテクノロジーへの関心の高まりにより、地理的デジタルツインは都市計画の実践において一般的になりました。 これらのデジタル ツインは、多くの場合、都市環境 (都市) とそこに含まれるデータをモデル化するために、3D および 4D 空間データをリアルタイムで取得および表示するための対話型プラットフォームの形で提案されます。

拡張現実 (AR) システムなどの視覚化テクノロジーは、建築環境での設計と計画のための共同ツールとして、また都市に埋め込まれたセンサーからのデータ フィードと API サービスを統合してデジタル ツインを形成するために使用されます。 たとえば、AR を使用すると、拡張現実の地図、建物、データをテーブルの上に投影して、建設業界の専門家が共同で閲覧できるようになります。

建設産業では、とりわけ、BIMプロセス(建築情報モデリング)の導入により、計画、設計、建設、運用、メンテナンス活動がますますデジタル化されており、建物のデジタル双子は論理的な拡張と見なされています。国家レベルだけでなく、個々の建物の平野。たとえば、2018年11月、デジタルビルドイギリスセンターは英国でジェミニ原則を発表しました。この原則では、「国立デジタルツイン」の開発の原則が提示されています。

機能する「デジタルツイン」の最も初期の例の1つは、ヒースローエクスプレス施設がヒースロー空港のターミナル1に建設された1996年に実現されました。コンサルタントのモット・マクドナルドとBIMの先駆者ジョナサン・イングラムは、スーツケースダムとデジタルオブジェクトモデルの穴にモーションセンサーを組み合わせて、モデルに動きを表示しました。地面の動きを安定させるために、モルタルの地球への迫撃砲の影響を監視するために、デジタル注入オブジェクトが作成されました。

ヘルスケア産業

ヘルスケアシステムは、デジタルツインの技術によって変化する業界と見なされています。ヘルスケア業界におけるデジタルツインの概念は、製品またはデバイスの予測に初めて提案され、初めて使用されました。デジタルツインでは、医学、スポーツ、教育の分野での生活を改善することができます。テクノロジーの可用性により、記録された健康とライフスタイルのパラメーターに基づいて継続的に適応できる患者向けのパーソナライズされたモデルを作成することができます。最終的に、これは、単一の患者の健康を詳細に説明する仮想患者につながる可能性があり、以前の記録だけに基づいているだけではありません。さらに、デジタルツインにより、個々のレコードが人口と比較できるようにして、詳細でパターンをより簡単に見つけることができます。ヘルスケアシステムのデジタルツインの最大の利点は、ヘルスケアが個々の患者の反応に合わせて調整できるという事実です。デジタル双子は、単一の患者の健康を定義する際のより良い解決につながるだけでなく、健康な患者の予想されるイメージを変えます。過去には、「健康」は病気の兆候の欠如よりも「健康」でした。現在、「健康な」患者を他の人口と比較して、本当に健康を定義できます。ただし、ヘルスケアシステムでのデジタルツインの出現には、いくつかの不利な点がもたらされます。デジタル双子は、テクノロジーに誰もがアクセスできない可能性があり、金持ちと貧困層の間のギャップがあるため、不平等につながる可能性があります。さらに、デジタルツインは、差別につながる可能性のある集団のパターンを認識します。

医学・外科

デジタルツインのアイデアは、患者の仮想画像を作成して医療アプリケーションをシミュレートすることにより、医療分野でもますます普及しつつあります。 このようにして、医師は治療前にそれぞれの患者の特定の状況に対処することができ、外科手術中に患者固有のインサート(人工関節など)を事前に製造して正確に挿入できるため、外科手術の結果が向上し、より迅速な手術が可能になります。回復プロセス。

自動車産業

自動車産業はデジタルツインテクノロジーによって改善されてきました。 自動車業界のデジタルツインは、既存のデータを活用してプロセスを簡素化し、限界コストを削減することによって実装されます。 現在、自動車設計者は、ソフトウェアベースのデジタル機能を組み込むことで、既存の物理的重要性を拡張しています。 自動車業界におけるデジタル ツイン テクノロジーの具体例としては、自動車エンジニアがデジタル ツイン テクノロジーを同社の分析ツールと組み合わせて使用し、特定の車がどのように運転されているかを分析することが挙げられます。 このようにして、道路上の事故の数を減らすことができる新しい機能を車に組み込むことを提案できます。これは、以前は短期間では不可能でした。

デジタルツイン技術の特徴

デジタルテクノロジーには、他のテクノロジーとは異なる特定の特徴があります。 これらの特性は、一定の結果をもたらします。 デジタルツインには次のような特徴があります。

接続性

デジタル ツイン テクノロジーの重要な機能の 1 つは接続性です。 近年のモノのインターネット (IoT) の発展により、数多くの新技術が生み出されています。 IoTの発展により、デジタルツイン技術の開発も進みます。 このテクノロジーには、IoT の特徴、つまり接続性と一致する多くの特徴があります。 何よりもまず、このテクノロジーにより、物理コンポーネントとデジタル対応部分の間の接続が可能になります。 デジタル ツインの基盤はこの接続に基づいており、この接続がなければデジタル ツイン テクノロジーは存在しません。 前のセクションで説明したように、この接続は、データを収集し、さまざまな統合テクノロジを通じてそのデータを統合および通信する物理製品上のセンサーによって実現されます。 デジタル ツイン テクノロジーにより、企業、製品、顧客間の接続性が向上します。 たとえば、サプライ チェーンのメンバーが製品または資産のデジタル ツインを検証できるようにすることで、サプライ チェーン内のパートナー間の接続性を高めることができます。 これらのパートナーは、デジタル ツインを制御するだけで、この製品のステータスを確認できます。

顧客とのつながりも強化できます。

サービタイゼーションは、企業がサービスを通じて中核となるサービスに付加価値を与えるプロセスです。 エンジンの例の場合、エンジンの製造がこの組織の中核となるサービスであり、エンジンの検査およびメンテナンス サービスを提供することで付加価値を提供します。

サービス化

サービタイゼーションは、製造会社に関連するビジネス モデルの革新であり、これまでの製品ポートフォリオを単なる有形財から有形財とサービスの組み合わせに変更することを指します。 したがって、これは企業レベルでのサービス社会に向かう全体的な経済傾向を反映しています。

サービタイゼーションの例は 100 年以上にわたって存在しています。 しかし、グローバリゼーションの影響で、ドイツのような高賃金国の企業は、このテーマを低賃金国との競争から身を守る手段とみなしているため、このテーマは過去 20 年間で急速に重要性を増しています。 科学においては、Sandra Vandermerwe 氏と Juan Rada 氏による専門論文のおかげで、サービタイゼーションは独立した研究テーマとしての地位を確立しました。

均質化

デジタル ツインは、データの均質化の結果として、またそれを可能にするデジタル テクノロジーとして特徴付けることができます。 あらゆる種類の情報やコンテンツを同じデジタル形式で保存および送信できるため、製品の仮想表現を (デジタル ツインの形式で) 作成し、それによって情報を物理的な形式から切り離すことができます。 データの均質化と物理的成果物からの情報の分離により、デジタル ツインの作成が可能になりました。 デジタル ツインにより、物理的な製品に関するますます多くの情報をデジタルで保存し、製品自体から切り離すことも可能になります。

データのデジタル化が進むにつれて、迅速かつコスト効率よく転送、保存、計算できるようになります。 ムーアの法則によれば、コンピューティング能力は今後数年間で指数関数的に増加し続ける一方、データ処理のコストは大幅に減少します。 したがって、これにより、デジタルツイン開発の限界コストが低下し、物理モデルで問題をテストし、物理製品が壊れるのを待って介入を試みるよりも、仮想表現を使用して問題をテスト、予測、解決する方が比較的安価になります。

情報の均質化と分離のもう 1 つの結果は、ユーザー エクスペリエンスの収束です。 物理的なオブジェクトからの情報がデジタル化されるにつれて、単一の人工物がさまざまな新しい可能性を提供する可能性があります。 デジタル ツイン テクノロジを使用すると、場所や時間に関係なく、物理オブジェクトに関する詳細情報をより多くのエージェントと共有できます。 Michael Grieves 氏は、製造業におけるデジタル ツイン テクノロジーに関するホワイト ペーパーの中で、デジタル ツインによって可能になる均質化の影響について次のように述べています。

以前は、工場管理者は工場を見下ろすオフィスを設けて、工場現場で何が起こっているのかを把握することができました。 デジタルツインを使用すると、工場長だけでなく、工場の生産に関わるすべての人が、単一の工場だけでなく、世界中のすべての工場に対して同じ仮想ウィンドウを持つことができます。

再プログラム可能でインテリジェント

前述したように、デジタル ツインを使用すると、物理的な製品を特定の方法で再プログラムできます。 さらに、デジタルツインは自動的に再プログラムすることもできます。 物理的な製品のセンサー、人工知能テクノロジー、予測分析の助けを借りて。 この再プログラム可能性の結果の 1 つは、機能の出現です。 再びエンジンを例に挙げると、デジタル ツインを使用してエンジンのパフォーマンスに関するデータを収集し、必要に応じてエンジンを調整して製品の新しいバージョンを作成できます。 サービタイゼーションは、再プログラム可能性の結果として見なすこともできます。 メーカーは、デジタル ツインの監視、必要に応じてデジタル ツインの調整、または再プログラミングを担当する場合があり、これを追加サービスとして提供する場合があります。

デジタルトレース

もう一つの特徴は、デジタルツイン技術がデジタルの痕跡を残すことです。 これらのトレースは、エンジニアが次の目的で使用できます。 たとえば、マシンに不具合が発生した場合、デジタルツインの痕跡をチェックして、問題が発生した場所を診断します。 これらの診断は、これらの機械のメーカーが将来同じ故障の発生頻度を減らすために設計を改善するために使用することもできます。

モジュール性

製造業の観点から見ると、モジュール性は製品と生産モジュールの設計とカスタマイズとして説明できます。 製造モデルにモジュール性を追加すると、メーカーはモデルと機械を最適化する機会が得られます。 デジタル ツイン テクノロジーを使用すると、メーカーは使用中の機械を追跡し、機械の改善の余地がある領域を特定できます。 これらの機械がモジュール式であれば、メーカーはデジタル ツイン テクノロジーを使用して、どのコンポーネントが機械のパフォーマンスに影響を与えているかを特定し、より適合性の高いコンポーネントと交換して製造プロセスを改善できます。

デジタル ツインの 3D ビジュアライゼーションおよび拡張/拡張現実ソリューションに関する技術的および戦略的なアドバイスをお探しですか? Xpert.Digital はこれをサポートします。

拡張現実ソリューションの個人コンサルタントとして喜んでお手伝いさせていただきます。

以下のお問い合わせフォームにご記入いただくか、 +49 89 89 674 804 (ミュンヘン)。

私たちの共同プロジェクトを楽しみにしています。

Xpert.Digital – Konrad Wolfenstein

Xpert.Digital は、デジタル化、機械工学、物流/イントラロジスティクス、太陽光発電に重点を置いた産業のハブです。

360°の事業開発ソリューションで、新規事業からアフターセールスまで有名企業をサポートします。

マーケット インテリジェンス、マーケティング、マーケティング オートメーション、コンテンツ開発、PR、メール キャンペーン、パーソナライズされたソーシャル メディア、リード ナーチャリングは、当社のデジタル ツールの一部です。

www.xpert.digital – www.xpert.solar – www.xpert.plusをご覧ください。