スマートファクトリー – 生産物流の未来

言語の選択 📢

公開:2014年7月9日 /更新:2021年9月28日 - 著者: Konrad Wolfenstein

完全に自動化された高層倉庫、倉庫内を独立して移動するロボット、技術的に洗練されたコンベヤー システムなど、倉庫物流では、あらゆる点で永続的な技術の進歩が目に見えてわかります。

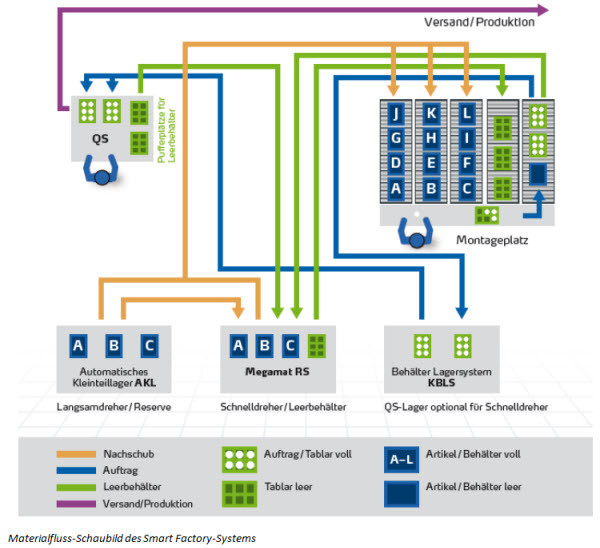

しかし、産業価値創造の重要な部分が行われる生産物流についてはどうでしょうか? 多くのメーカーによれば、ここにはまだ活用できる未開発の可能性がたくさんあるそうです。 アプローチの 1 つは、マテリアル フローのインテリジェントな自動化であり、これを利用すると、商品を倉庫から職場や生産現場までさらに迅速に移動できます。 そして、これがまさに、Kardex Remstar と Servus Intralogistics の 2 社の出番です。スマート ファクトリー、両社は顧客の社内生産物流を最適化する新しいソリューションを開発しました。 主な目標は、商品の保管と提供、および組立と生産をインテリジェントに連携させ、それによってすべての保管、生産、組立エリア間で一貫して自動化されたマテリアル フローを実現することです。

スマートなルーティング

このソリューションの基本的な構成要素は、 Kardex Remstar の動的ストレージ デバイスと、自律搬送ロボットで構成される Servus Intralogistics の特別な搬送システムです。 長い間個別に 新しい点は、新しく開発されたソフトウェアを使用して、コンポーネントが効率的な全体的なソリューションに統合されることです。

組み立てに必要な部品は、Kardex Remstar の垂直保管リフト、循環ラック、またはコンテナ保管システムに省スペースで保管され、必要なときに利用できるようになります。 供給時には、Servus 搬送システムが倉庫から部品を自動的に取り出し、自律搬送ロボットの助けを借りて組立ワークステーションに搬送します。 プロセスに応じて、事前に組み立てられた部品は、品質保証、中間バッファ、最終生産、または出荷に輸送されます。 Servus 搬送システムは、工場ホール内での自由なルーティングを可能にし、既存の建物構造に最適に適応するため、特に柔軟性が高いことが証明されています。 これは、ルートを倉庫や生産ホールの床から天井まで、あらゆる場所に設置できることを意味します。

このシステムは、次のような特徴を持つ顧客グループを対象としています。

- 完成品または半完成品を製造します

- フロー生産に統合されています

- ジャストインタイム配信で機能します

- 小規模および中規模のバッチサイズを生産します

- 幅広いコンポーネントと予備製品で動作します

スマート ファクトリーは、自動車や機械エンジニアリングなどの製造業の顧客にとって理想的なソリューションです。

顧客の要望

社内の生産プロセスを合理化し、時間を節約するために、コンポーネントと予備製品の効率的で自動化された輸送の原則が、顧客の要求としてますます高まっています。 目的は、段取り時間とダウンタイムを短縮して最適化されたマテリアルフローを実現することであり、これにより同社のデータ処理システムによる完全なトレーサビリティも可能になります。 そこで重要な役割を担うのが、保管品のあらゆる移動データを記録するパッケージソフトです。 システムは、既存の注文に対するコンポーネントの可用性を認識し、予想される要件を予約し、在庫切れを検出します。 要約すると、この結果、この概念には次のような要件が必要になります。

- 保管および生産スペースの削減、歩行距離の削減

- 保管品への迅速なアクセス

- リアルタイムの在庫決定、保管場所の管理、補充

- ピッキング精度の向上

- 生産および倉庫の作業員の安全性と人間工学の向上

詳しいプロセス

組み立ての後半で必要となる部品は、Kardex Remstar の垂直保管リフト、循環ラック、またはコンテナ保管システムの最小設置面積にコンパクトに保管され、生産の準備が整った状態に保たれます。

ここでServusの搬送ロボットが活躍します。 必要な作業手順に関する情報を自動的に受け取り、その後のすべての手順を個別に完了します。 Servus システムは、搬送ロボットが赤外線を使用して他の搬送ロボットやワークステーションと直接通信し、周囲の環境に反応するため、中央制御を必要としません。 この高度な搬送システムの中核となるのは、最大35kgの荷物を搬送できる自律搬送ロボットです。 設備、サイズ、積載手段に応じて個別に設定でき、単純な箱やボックスからバルク品や顧客固有のワークピースまで、あらゆるものを輸送できます。 一体化されたローディング装置により、保管棚への独立したローディングおよびアンローディングが可能になります。

いわゆるアシスタントが3番目の主役として登場します。 これらは、ロボットが通信し、保管場所、組立、ピッキング場所を制御するためのユニットです。

自動運転車がアシスタントに近づくと、アシスタントは自分自身を識別し、システム内での位置と利用可能なオプションを搬送ロボットに通知します。 その後、ロボットはどのように進めるかを自律的に決定します。 同様に、ロボットは各ワークステーションと通信し、次々に制御します。

赤外線による情報交換に加えて、電気インパルスによる簡易通信も可能です。 これは、たとえば、プロセスにstopやgo

組立地点では、従業員がさまざまなロボットによって届けられた部品を取り外します。 輸送品と1つのコンテナを取り外した後

もちろん、このコンセプトは純粋な制作にのみ適しているわけではありません。 組み立てが完了したら、ロボットは完成品を拾って倉庫に輸送したり、次のステーション、品質管理、またはピッキングに直接運んだりすることもできます。

Servus システムの利点と顧客のメリット

このようなシステムでは、入庫、保管、ピッキング、出庫がコンパクトなフロープロセスに統合されており、企業は非常に柔軟に設計できます。 これは、不必要な中間保管を回避でき、スループットを大幅に向上できることを意味し、生産量を増やしながらスループット時間の短縮につながります。 その結果、流通在庫や拘束資本が減少し、コストの削減につながります。

そして、生産物流におけるこの概念の適用分野は非常に多様です。

- 内部輸送: シャトル システムは、入庫からバッファ倉庫まで、生産、ピッキング、組立てから出庫までのすべての内部輸送を処理します。 すべての領域に対応する単一システムにより、不必要なインターフェイスがなく、最大限の柔軟性が得られます。

- 組み立て: シャトル システムは手動ワークステーションと自動処理ステーションを提供し、関連するデータと処理指示をもたらします。

- ピッキング:商品から人へ、または人から商品へ、個々の注文を次々に処理するか、複数の注文を並行して処理するかにかかわらず、シャトル システムは資材を保管場所から人または職場に直接配送し、運びます。任意の場所に戻ります。

全体として、スマート ファクトリーは、自動化されたプロセス、単純な構造、シンプルなニーズベースの設置、そして最後に重要なシステムの高い拡張性により、製造業の企業がさらに最適化するのに役立つソリューションを表しています。プロセスを大幅に改善し、内部効率を向上させます。