熟練労働者の不足とコスト圧力:人工知能が生産の未来をどのように決定するか

コストトラップから効率性革命まで:現代の生産におけるガムチャンガーとしてのAI

現代の工業生産は、伝統的な製造アプローチの基本的な再編成を必要とする前例のない課題に直面しています。生産コストの上昇、集中的な世界的な競争圧力、熟練労働者の急性不足、不安定なエネルギー価格とサプライチェーンの問題により、企業は生産プロセスを劇的に再考し、最適化することができます。この複雑な環境では、人工知能は変革的な主要なテクノロジーであることが証明されています。これは、効率の向上を可能にするだけでなく、プロセスの最適化のまったく新しい次元を開きます。

現代の生産における機械機器の中心的な役割

機械機器は、すべての工業生産チェーンの基礎を形成し、製造技術における作業準備の最も重要な活動の1つです。この重要な段階は、その後の生産全体の品質、効率、経済を大幅に決定します。産業用メカニック、機械および植物のドライバー、および専門的な採掘者は、製品の品質と製造プロセスの全体的な効率に直接的な影響を与えるため、非常に大きな責任があります。

従来の機械機器のコアタスクと課題

マシン機器には、さまざまな複雑で時間のかかるアクティビティが含まれています。まず、それぞれの生産タスクに適したツールを選択し、正確に組み立てる必要があります。次に、速度、飼料、温度、または圧力などのマシンパラメーターの設定には、機械技術と材料特性を深く理解する必要があります。テストの実行とキャリブレーションの実装は、実際の生産が開始される前に最適な機能を確保するために不可欠です。最後に、エラーを改善する必要があり、目的の製品品質を達成するためには、罰金を科す必要があります。

これらのタスクに対する従来のアプローチは、多くの場合、経験、直感、時間のかかる試行錯誤の手順に基づいています。機械設計者は、さまざまなパラメーターの組み合わせを試して、効果を評価し、徐々に最適化する必要があります。このプロセスには、特に複雑な製造タスクや新製品のバリエーションでは、数時間または数日かかる場合があります。この間、生産施設は静止しており、生産性の大幅な損失とコストの増加につながります。

プロセス分類と産業の重要性

マシンデバイスは、すべての生産プロセスの準備段階の不可欠な部分であり、戦略的生産計画と運用生産の間の重要なリンクとして機能します。プロセステクノロジー、品質保証、および材料管理と密接に関連しています。家具段階のエラーまたは非効率性は、下流の生産プロセスに直接影響を与え、質の高い問題、委員会、または再作業につながる可能性があります。

Modern Industry 4.0環境では、機械施設はますます戦略的成功要因になりつつあります。新しい製造タスクのために機械を迅速に、正確に、そして安価に構成する機能は、市場の要件の変化に関する企業の柔軟性と責任を決定します。セットアップ時間を減らすことができる企業は、経済的に小さなロットサイズを製造することができ、顧客固有の製品を提供することができます。

AIベースのプロセス最適化による革命

人工知能は、産業プロセスが分析、理解、最適化された方法を変革します。人間の経験と線形最適化プロセスに基づいた従来のアプローチとは対照的に、AIベースのプロセス最適化は、複雑なアルゴリズム、機械学習、高度なデータ分析方法を使用して、生産プロセス全体を理解および改善します。

プロセス最適化のパラダイムシフト

生産技術における人工知能の使用は、基本的なパラダイムシフトをもたらします。従来の最適化アプローチは、多くの場合、技術実験またはシミュレーションベースのプロセスに基づいていますが、機械学習により、以前は認識できなかった生産データのパターンと関係を特定できます。この能力は、ハイブリッド学習アプローチが、データベースのMLモデルと物理的およびドメイン固有の知識を組み合わせることにより、生産プロセスを理解および改善するための実験的努力を大幅に減らすことができる生産技術で特に有利です。

最新のAIシステムは、大量の生産データをリアルタイムで分析し、提案を正確に予測および導き出すことができます。これらのデータには、機械の温度、生産時間、エラー率、材料消費、エネルギー消費、および最新の生産施設によって継続的に生成される他の多くのパラメーターが含まれます。これらのデータフローを分析することにより、AIアルゴリズムは異なるプロセスパラメーター間の複雑な関係を認識し、人間には明らかではない最適化の可能性を特定できます。

インテリジェントなデータ分析により効率が向上します

AIベースのプロセス最適化の中心的な利点は、大量のデータの分析からアクションのための具体的な推奨事項を導き出す能力です。現代の生産システムは、従来の限られた範囲でのみ使用されてきた動作状態に関するデータを継続的に生成します。 AIシステムは、このデータを体系的に評価し、隠されたパターンを特定し、それらに基づいて改善の提案を作成できます。

専門知識の統合は、これにおいて重要な役割を果たします。データ駆動型のモデリング手法と専門知識の組み合わせは、モデル予測の精度を高めるだけでなく、結果のより良い解釈性を可能にし、ユーザー間の受け入れと信頼の向上につながります。データサイエンスと製造技術の間のこの学際的な協力により、いくつかの観点から複雑な課題を考慮し、革新的なソリューションを開発することができます。

Machoptima:AIベースの産業最適化の先駆者

Machoptimaは、AIベースのプロセス最適化の分野における技術革新のトップを表しています。有名なMax Planck Institute for Intelligent Systemsのスピンオフとして、同社は基本研究の実用的な産業用途への翻訳の成功を具体化しています。 StuttgartとTübingenの場所を持つMax Planck Institute for Intelligent Systemsは、インテリジェントシステムの成長する研究分野で学際的なトップ研究を組み合わせています。機械学習、ロボット工学、材料科学、生物学の分野における研究所の専門知識は、Machoptimasの革新的な技術の科学的基盤を形成しています。

基礎としての科学的卓越性

Machoptimaの創設者、Dr。-Ing。 Sinan Ozgun DemirとSaadet Fatma Baltaci Demir、M.Sc。は、インテリジェントシステムの開発において深い科学的専門知識と実践的経験を持っています。マックスの一部として! Max Planck Societyの公式スタートアップインキュベーターであるMazeは、Machoptimaが科学的卓越性、技術革新、起業家支援からのユニークな生態系から利益を得ています。

ドイツはスピンオフ企業の主要な場所としての地位を確立しており、1990年代の終わりに6,800人の新興企業が2014年に20,000人以上に成長しました。この開発は、科学的知識の実践的なアプリケーションと経済的成功への成功した変革を強調しています。スピンオフは、将来の業界で知識と技術の移転に大きく貢献し、新しい雇用を創出します。

革新的な技術:非侵襲的でデータ効率の良い最適化

Machoptimaのアプローチは、非侵襲的でデータ効率の良い方法論によって特徴付けられます。多くの場合、既存の生産システムに大規模な変更が必要な従来の最適化手順とは対照的に、Machoptimaは既存のシステムで動作し、高度な機械学習アルゴリズムを使用して最適なパラメーター設定を識別します。

このテクノロジーは、AIベースの入力パラメーター最適化と高度なモデル開発のインテリジェントな組み合わせに基づいています。このシステムは、温度、圧力、期間、材料組成などの異なる入力パラメーターと、品質、速度、リソース消費などの結果として生じるパフォーマンスメトリックとの関係を分析します。この分析により、システムは異なるパラメーター設定の効果を正確に予測し、最適な構成を提案できます。

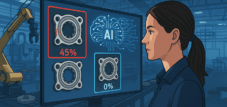

45%から0%の間違い:ドイツのAIが業界で最大の問題をどのように解決するか

数ヶ月ではなく数回のクリックの代わりに:インテリジェントなソフトウェア工場がどのように完璧にセットアップされたか

工場の非常に複雑なマシンを想像してください。たとえば、自動部品やコーティングされたマイクロチップを塗装するものです。このマシンには、温度、圧力、速度、持続時間、電圧など、多くの「コントローラー」と「ボタン」(パラメーター)があります。

詳細については、こちらをご覧ください:

産業AIの成功:グローバル企業におけるインテリジェント生産最適化による80%の時間節約

練習からの印象的なサクセスストーリー

Machoptimaのテクノロジーの有効性は、業界のさまざまな分野からの成功事例の印象的なコレクションによって実証されています。これらのケーススタディは、テクノロジーの汎用性だけでなく、コストと時間の節約の大きな可能性を示しています。

ボッシュ:マイクロチップ表面コーティングの革命

ボッシュでは、マイクロチップ生産のための表面コーティングの最適化に焦点が当てられていました。課題は、0.3%未満の故障シェアで保護層コーティングを達成することでした。従来のアプローチでは、温度、圧力、プラズマ前処理期間、衝動期間、熱処理期間のさまざまなパラメーターの組み合わせを備えた広範な臨床検査が必要でした。

MachoptimaのAIシステムは、これらのパラメーター間の複雑な相互作用を分析し、コーティングの品質に最も大きな影響を与える重要なプロセスステップを特定しました。結果は印象的でした。目的地は達成されましたが、時間とコストの努力の85%が節約されました。システムの効率は特に注目に値します。すべての従来の最適化サイクルには、1週間の実験室テストが必要でしたが、AIシステムは、市販のIntel i7コンピューターで設定された次のパラメーターの更新と選択のモデル化に1分しか必要でした。

メルセデス・ベンツ:オートラッキエルングの変換

Mercedes-BenzはMachoptimasテクノロジーを使用して、ボディペイントのeコーティングキャリブレーションを最適化しました。課題は、ターゲット層の厚さを達成することでしたが、進行中のシリーズの生産により、テストの数は限られていました。最適化されるパラメーターには、電圧、電気、コーティングの持続時間、およびさまざまな材料特性が含まれます。

Machoptima AIシステムもここで並外れた結果を達成しました。ターゲット層の厚さは約80%の時間とコスト削減で達成され、ダウンタイムが大幅に減少しました。効率はBoschよりもさらに印象的でした。各最適化サイクルは、履歴データに基づく仮想テストで約2秒しかカバーしていません。また、M3-MaxチップのMACで次のパラメーターセットをモデル化し、選択した場合は約5秒です。

Max Planck Institute:精密シミュレーションキャリブレーション

Max Planck Instituteとの協力は、非常に複雑な科学的アプリケーションを最適化するMachoptimaの能力を実証しました。このプロジェクトは、ソフトボディシミュレーションのシミュレーションキャリブレーションと材料識別に焦点を当てました。課題は、非常に正確なシミュレーションモデルを開発するための減衰係数と摩擦係数の正確な決定でした。

結果は注目に値しました。高精度と安定したシミュレーションモデルが達成され、実験の取り組みは、980万オプションを備えた検索スペース全体のうち10,000(0.02%)のうち2つ(0.02%)のみに制限されました。モデルの精度を高めながら、実験的努力のこの劇的な削減は、AIベースの最適化の変換の可能性を示しています。

革新的な材料研究:せん断 - 最適化されたマイクロセーシー設計

Machoptimaはまた、せん断電力を最適化したマイクロセーティ設計の開発を通じて、材料研究における革新的な強さを実証し、接着強度を高めました。このプロジェクトは、ベジエ曲線の制御ポイントとmicroSカラムの基本的な直径を最適化することにより、せん断力を最大化することを目的としています。

結果は期待を超えています。せん断性能は少なくとも50%改善されていますが、従来のアプローチでは発見されなかった新しい非直感的なデザインが研究されています。このケーススタディでは、AIが人間の直感を超えた革新的なソリューションを見つける能力を強調しています。

デジタル化と業界4.0:変換のコンテキスト

マチョプティマの成功は、ドイツの産業のデジタル変革のより大きな文脈で漏れます。機械工学のデジタル化は、コロナの課題、サプライチェーン障害、国際的な競争圧力、熟練労働者の不足、エネルギーコストの増加に反応する必要性を通じて反応するのにかなりの時間がかかりました。

デジタル化の課題と機会

機械工学企業の多くは、デジタル化のためにまだ予約されており、適切な措置をためらうだけで実施しています。生産環境はしばしば歴史的に数十年にわたって成長してきました。これは、さまざまなメーカーのシステムを備えた不均一な機械公園につながります。各マシンはさまざまなインターフェイスとプロトコルを使用し、コネクタは古いシステムで完全に欠けている場合があります。

これらの課題にもかかわらず、デジタル変革が不可欠になりました。生産缶の継続的で包括的なデジタル化を通じてのみ、企業はより効率的に生産し、コストを削減し、顧客に革新的なソリューションを提供します。デジタル化により、マシンパークをネットワーク化し、生産性を大幅に向上させることができます。

重要な要素としてのセットパワー最適化

セットアップ時間の最適化は、生産性を向上させるための最も重要な要因の1つであることが証明されています。設定時間は、ワーカーがツールの変更やマシンの変更などの武器庫プロセスで忙しいため、完了した注文と新しい注文の開始の間に生産が行われない期間です。

迅速な準備により、顧客のニーズに対する小規模な生産性と柔軟な反応が可能になり、顧客の要件の増加を満たし、競争力を高めるために、基本的な要件を表します。 SMED方法論(DIEの1分のExchange)は、待機することで廃棄物を減らすために、生産時計内で機械または製造ラインを装備または変換することを目的としています。

将来の視点と可能性

Machoptimaと同様の技術の成功は、AIベースのプロセス最適化の大きな可能性を示しています。機械学習の生産技術への統合により、経済的で持続可能な生産の新しい段階が開始されます。知識のゲインとモデル、データソース、専門知識のハイブリッドリンクを自動化することにより、この分野は産業用アプリケーション向けの革新的でリソースの節約ソリューションを提供します。

拡張アプリケーション

Machoptimaテクノロジーは、工業生産における他のさまざまなアプリケーションの可能性があります。マシンデバイスに加えて、AIベースの材料管理における最適化プロセス、エネルギー最適化、品質保証、メンテナンス計画を使用できます。 AIテクノロジーと組み合わせて、ロボットプロセスオートメーション(RPA)は、手動アクティビティがデータメンテナンスから複雑なプロセス制御に自動化することができます。

持続可能性と資源効率

AIベースのプロセス最適化の重要な側面は、持続可能性への貢献です。材料の廃棄物、エネルギー消費、生産委員会を削減することにより、これらの技術は、産業プロセスの環境バランスの改善に大きく貢献します。生産パラメーターを最適化する可能性は、リソースのより効率的な使用に正確につながり、生成の生態学的フットプリントを削減します。

生産の将来に関する見通し

工業生産の未来は、自分自身を継続的に学習し、最適化するインテリジェントで適応的なシステムによって主に形作られます。 AIベースの製造計画により、リアルタイムの変化に対応し、生産プロセスを動的に適応させることが可能になります。この開発は、生産の前例のない柔軟性と効率につながります。

スペシャリストがシステムマネージャーになる:AIは現代の生産で仕事を変える

Machoptimaのサクセスストーリーは、工業生産におけるAIベースのプロセス最適化の変革的可能性を印象的に示しています。時間とコストが最大80%の節約により、このテクノロジーは生産における効率と経済のための新しい基準を設定しています。産業力学、機械、植物のドライバー、および身体の場合、これは、時間のかかる試行錯誤の手順からデータ駆動型の正確な最適化プロセスへの労働方法の根本的な変化を意味します。

Machoptimaの非侵襲的アプローチは、主要な投資なしで既存の生産システムを最適化したい企業にとって、テクノロジーを特に魅力的にしています。 Max Planck Instituteの科学的卓越性と実用的なアプリケーションの組み合わせは、テクノロジーの移転がどのように機能するかを示しています。

業界のデジタル変革はもはや停止することはなく、AIベースの最適化技術に早期に依存している企業は、決定的な競争上の利点を獲得します。 Machoptimaは、科学的知識を実践的で経済的に成功したソリューションに変換する新世代のテクノロジー企業の例として立っています。

工業生産の未来は、人々、機械、データのインテリジェントなネットワーキングにあります。 MachoptimaなどのAIサポートされたシステムは、生産プロセスをより効率的にするだけでなく、より持続可能で柔軟にするのに役立ちます。生産の専門家にとって、これは彼らの仕事のアップグレードを意味します - 彼らは複雑な最適化プロセスを理解および制御できるインテリジェントシステムのマネージャーになります。

産業プロセスの最大80%の節約の印象的な結果は、数字であるだけでなく、人工知能と人間の専門知識が並外れた結果を達成するために相乗的に機能する新しい生産の時代でもあります。この開発は、製造業界全体を根本的に変換する可能性を秘めた、工業生産における革命の始まりを示しています。