生産および保管における機敏な航空機のテスト

生産や物流におけるドローンはよく知られたテーマです。 ただし、ほとんどの場合、商品の輸送が考えられます。 アマゾンが荷物を配達するためのドローン部隊を構築したり、屋外での商品の流れを監視するためにドローンを使用したりするについては、ほとんどの人が無数の話を知っている しかし、ドローンは建物内での使用にも同様に適しています。

ドローンは屋外で最適に使用できるという意見が広まっているのは物流業者だけではありません。 実際、室内で起きさせることにも言いたいことはたくさんあります。 機敏な飛行特性により、ドローンは限られたスペースでの運用が可能となるため、倉庫や集会場での使用に最適です。 その利点は明白です。ホールの床には多くの交通量がありますが、その上の空間はほとんど空いています。 組立ラインへの迅速な納品やその他のタスクにこれを使用するのは理にかなっています。

スペアパーツを組立ラインに輸送

機能するスペアパーツの供給は、効率的な生産にとって最も重要であり、最終的なものです。 機械のアイドル時間とその結果生じる生産損失を最小限に抑えるには、材料の速度とスムーズな流れが特に重要です。 ドローンによる必要な部品の迅速かつ効率的な輸送は、この課題をうまく克服するのに役立ちます。 これは、部品が異なる動的な保管場所に分割されている場合に特に当てはまります。 人やAGVがすぐに物を見失ったり、不必要に長い移動時間が必要な場合、インテリジェント輸送システムは必要な部品に直接飛行し、できるだけ早く必要な場所に運びます。

ドローンの利点の 1 つは、モバイル デバイスを使用してどこからでも制御できることです。 パイロットが仮想現実メガネ、ディスプレイを介してさまざまな追加情報を提供できます。 また、頭を動かしたり、視線の方向を変えるだけで機体を希望の位置や方向に移動させることができるため、両手が自由になり、制御も容易になります。

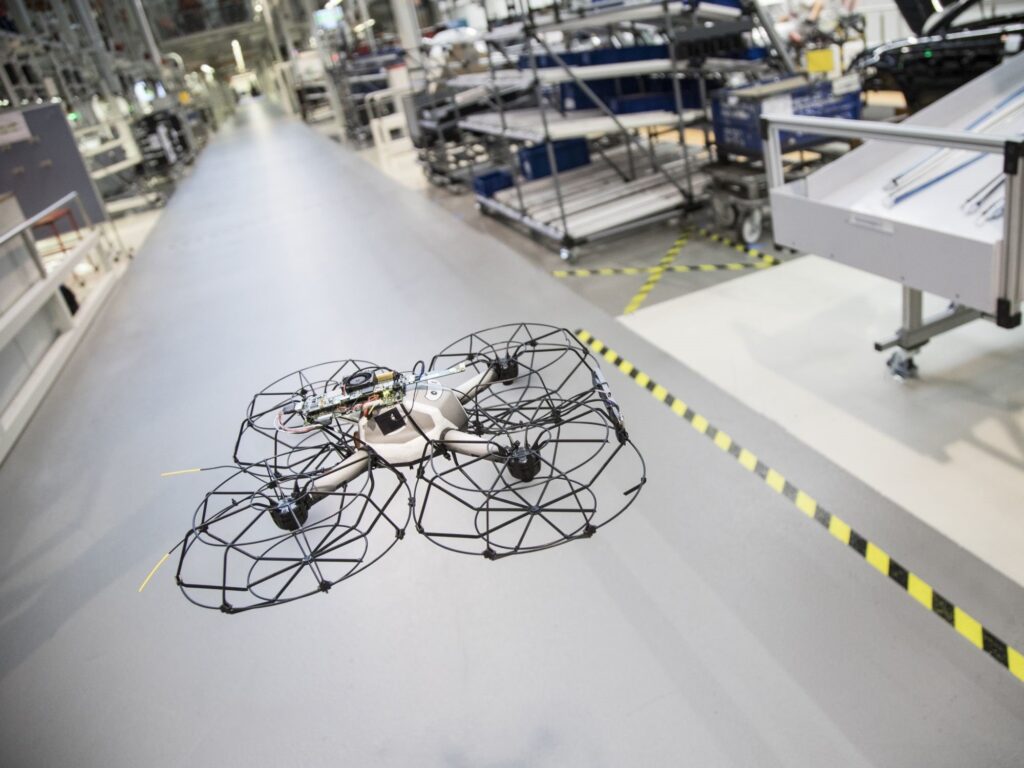

自動車メーカーのアウディはテストとして、インゴルシュタット工場でドローンを使用しており、進行中の操業中に部品を組立ラインに輸送する可能性が検討されている。 検討の出発点は、地上のコンベヤー車両と比較して、直接航空輸送によるより迅速な配送でした。 A3 および Q2 モデルの生産中のドローンは現在、定義されたテスト ルートに沿ってホール内を約 8 km/h で飛行しています。 ドローンの純粋なペイロードは 2 キログラムです。 より大きな負荷は技術的には実現可能ですが、ドローンの寸法に直接影響します。 ただし、特に狭いホールでは、システムを可能な限り小型で操作しやすい状態に保つことが重要です。

現在、ドローンはパイロットによって手動で制御されていますが、その可能性は明らかに自動化された使用にあります。 アウディで行われています このようなテストが成功すれば、近い将来、ドローンはアウディの組立部門に緊急に必要なスペアパーツを供給するだけでなく、カメラの助けを借りて一般的なメンテナンスや修理作業を実行または監視することもできるようになる。

倉庫内でのドローンの活用

急速に進歩する技術開発のおかげで、現在ではあらゆるサイズのドローンがさまざまな用途に利用できるようになりました。 これには、寸法が小さいにもかかわらず、物体を輸送するのに十分な耐荷重を備えたり、高解像度のカメラやスキャン技術を備えた小型デバイスも含まれます。 このため、ドローンは倉庫での使用にますます適しており、場合によっては狭くて高い棚の列を簡単に移動できます。

特に高層システムでは、ドローンを使用すると、高所で作業する際に従業員が怪我をするリスクが軽減されます。 ここでは、倉庫がさまざまなゾーンに分割されているため、人間と機械のコラボレーションが役立ちます。従業員が床から胸までの高さで作業を行う一方で、ドローンはより高い棚の列で動作します。

ドローンの使用は、他の倉庫管理業務にもメリットをもたらします。 その良い例が在庫です。 通常、在庫レベルは従業員によって手動でチェックおよびカウントされます。 ただし、ダウンタイムを最小限に抑えるには、このタスクを日常業務と並行して実行する必要があります。 多くの場合、これは通常の営業時間外の残業という形でのみ可能であり、残業代などの生産性低下要因やスタッフの疲労による不正確さの増大のリスクが伴います。

在庫プロセスを合理化し、夜間または週末に実行できるため、ダウンタイムが最小限に抑えられます。 飛行中、デバイスはカメラとスキャナーを使用して既存の在庫を記録および管理します。

同時に在庫を管理し、結果を在庫システムに直接報告します。 このようにして安心した従業員は、他のより要求の高い活動に専念できるようになり、在庫レベルが年間を通じて永続的かつ正確に記録されることが常に保証されます。

リンデ マテリアル ハンドリングは、フランス企業Balyo自動在庫特化したシステムを開発しました。 いわゆる Flybox はシュトゥットガルトで開催された LogiMAT 2017 で発表され、在庫プロセスを大幅に簡素化し、企業が貴重な時間とコストを節約することを目的としています。 このドローンは高さ約50センチで、カメラとバーコードスキャナーが装備されており、完全に自動で動作し、通常の勤務時間外でも棚卸しが可能になる。

見通し

倉庫内の商品や在庫の輸送でも、生産や組み立てのためのスペアパーツの供給でも、建物内でのドローンの使用が増加しています。 しかし、多くのイノベーションと同様、この傾向にも一定の前提条件が必要です。最大限の効果を得るには、航空機は手動ではなくソフトウェアによって制御され、個々のドローンにタスクとルートが割り当てられ、小型輸送機が互いに衝突したり、衝突したりしないようにする必要があります。キャンプ内の他の物体や人さえも衝突します。 近い将来、システムが独自の群知能を開発し、一部の AGV がすでに倉庫や生産現場で行っていることと同様に、相互に自律的に通信し、タスクを効率的に処理するために注文を分配することがなぜ近い将来に実現できないのでしょうか。そしてすぐに?

これには、最新の IT インフラストラクチャと、革新的なテクノロジーへの基本的な投資意欲が必要です。 したがって、少なくとも中期的には、ドローンはより大きな記憶容量を目的としてのみ注目されるでしょう。 しかし、この市場環境における高い競争圧力を考慮すると、空飛ぶヘルパーによって達成される生産性が成功か失敗かの決定要因となりやすいです。