自社の倉庫物流の最適化は、通信販売ビジネスに限らず、ほとんどの企業にとって中核的なビジネスの一部であり、同時に通常は最大のコスト要因の 1 つでもあります。 この分野の改善は複雑なため、企業が直面しなければならない最も困難で、多くの場合コストがかかるタスクの 1 つです。 プロセスを削減して効率を高めるには、自動マテリアル フローおよびコンベヤ システムを使用して倉庫を自動化し、商品を最先端のラック倉庫に保管することが選択肢の 1 つです。

しかし、商品はそこからピックステーションまでどうやって運ばれるのでしょうか?

多くの場合、この時点で倉庫作業員が配置され、ピッキング用の商品を収集するためにモバイル スキャナーを持って派遣されます。 このソリューションでは、人件費が高いことに加えて、最新のスキャナ技術を使用しているにもかかわらず、時間の柔軟性 (キーワードの24 時間ピッキング) の点で制限があり、ピッキングの精度の点で不利な点があります。

イントラロジスティクスプロバイダーは、ピッキング率を向上させ、ピッキング速度を向上させるソリューションも開発しました。 配送物流会社は、水平カルーセル倉庫の使用に依存しています。 これらは必要なアイテムをピッキング場所に直接輸送します。 職場での製品提供が自動的に制御されることで、従業員は商品の梱包などの他の作業に集中できるようになり、すでにスピードと正確性の向上につながっています。 さらに、倉庫従業員は散乱した商品まで退屈な散歩をする必要がなくなり、歩行距離が短縮され、職場の人間工学も向上します。

もちろん、技術開発はこれにとどまらず、常に進化を続けています。 市場には、リソースを節約しながら作業を引き継ぐ自律型小型ロボット システムの助けを借りて、動的な倉庫保管とピッキングを可能にするシステムがすでにいくつか登場しています。

Kiva Robotics – パイオニア

この分野のパイオニアは米国企業Kiva。同社は 2003 年に設立され、画期的な新開発により米国の物流業界で急速に注目を集めました。 彼らのバージョンでは、ベルトコンベアや自動化された高層倉庫、新しいタイプの輸送カートは必要なく、代わりに倉庫内を転がり、あらゆる場所で小さな棚を拾い上げて梱包場所まで運ぶ小型の自律ロボットに焦点を当てていました。駅。 商品が取り除かれると、棚は自動的に戻り、ロボットは次のターゲットを探します。

倉庫の従業員にピッキング リストやモバイル スキャナーを持たせる代わりに、この作業は小さなオレンジ色のロボットによって引き継がれ、統合された昇降技術の助けを借りて、必要な商品が入った (小さな) 棚全体を運びました。 個々の商品を手に取るのではなく、棚全体を単純に取り出して、適切な場所に運びます。 これは、倉庫がほぼ常に動いていることを意味しますが、ピッキングポイントに常駐する倉庫作業員は、搬入された棚から必要な商品を取り出すだけの作業を行います。

電子制御倉庫物流システムの時代のどこでも同様に、ロボットを適切なタイミングで適切な場所に誘導する技術は、システム全体のソフトウェアにあります。 最大数千の棚を収容する倉庫で数百台のロボットを使用する場合、差し迫った交通渋滞を回避するのは明らかに簡単な作業ではありません。 そして、まさにこのシステムがユーザーにとって非常に興味深いものとなっているのは、ほぼ無制限の拡張性と柔軟性です。

Kiva ソリューションでは、十分な電力と適切なロボットと棚、平らな面への投資に加えて、その他の要件はほとんど必要ありません。 それどころか、現在倉庫作業員を雇用する際に不可欠な多くの要素が排除されています。 これは、使用される保管エリアを照明したり加熱したりする必要がないことを意味します。 このロボットは、完全な暗闇の中でも、労働法上の理由で規定されている温度をはるかに下回る環境でも動作します。 ここでは、撤去と注文のピッキングを除いて、人間の労働はもはや必要ありません。 これは、ロボットのバッテリー寿命のみに対する物理的な制限を軽減することと同じです。 法定の労働時間や休憩時間、疲労や気晴らしなどの要因は、保管プロセスではもはや重要ではありません。 Kivaによると、このシステムにより倉庫作業員の生産性が 3 ~ 4 倍向上します。

これらすべての利点は、Kiva システムが米国の大手通信販売会社の多くですでに使用されている理由の 1 つであることは確かです。 そのうちの 1 つである断然最大手のAmazonにとって、その会社コンセプトは非常に興味深いものであったため、その技術がドイツ市場に発表された直後の 2012 年に同社を買収しました。

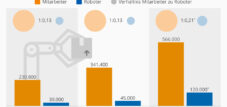

Kiva を買収した後、Amazon は生産を大幅に増やしました。その理由は、自社のロボット需要だけでも (世界中の Amazon の倉庫で推定 18,000 台)、創業以来の同社の総生産量の約 3 倍であるためです。 したがって、関心のある第三者へのシステムの販売は当面延期する必要があります。

そしてドイツでは何が起こっているのでしょうか?

現在、多数のドイツの機械エンジニアも同様のソリューションに取り組んでいます。 ここでの先駆者の 1 つはGrenzbach、同社は新しく開発された G-Com システムによってピッキング作業を最大 70% 削減できると主張しています。

バイエルン州の機械工学会社の G-Com ソリューションも、倉庫内を独立して移動する移動性の機敏なロボット、いわゆるキャリーに基づいています。 小型ロボットのモーターは誘導充電されるため、連続稼働が可能で、充電ステーションで過ごす時間による時間のロスがありません。 グレンツバッハが開発したソフトウェアによって制御されるキャリーは、指定された棚まで走行し、商品を持ち上げて、人間工学に基づいて柔軟に設定可能なピッキング ステーションに商品を移動します。そこで倉庫作業員が商品を取り出し、出荷の準備をします。 棚はレイアウトが完全に変更できるように設計されているため、さまざまな寸法や重量のアイテムを保管できます。 そのため、異種製品の保管や幅広い製品を扱うプロバイダーにとって理想的です。

しかし、自動化には他の利点もあります。従来のシステムでは、倉庫作業員は 1 日に 15 キロメートル、さらには 18 キロメートルも移動する必要があることがよくありますが、ロボット ソリューションを使用すると、身体的な負担をあまりかけずにピッキング ステーションで静止したままでいられるため、商品から個人へのシステム従業員の移動時間は大幅に短縮されました。 グレンツバッハ氏によると、ピッキング時間は従来のソリューションと比較して約 55% 短縮されました。 さらに、棚の方向確認と検索にかかる時間は約 15% となり、効率が 70% 向上します。 商品の純粋なピッキングと保管プロセスのみが手作業で処理されるため、人件費が大幅に削減されます。 また、プロセスの簡素化により、従業員のトレーニング時間はわずか 1 ~ 2 日に短縮されます。

G-Com を使用すると、保管エリアの照明、換気、暖房が不要になります。 ここでは、ピッキングエリアの面積のみが法的要件を満たさなければなりません。 これは通常、ストレージ領域全体の約 10% にのみ影響するため、エネルギー消費の大幅な節約につながります。

キャリーを制御するための誘導ループは必要ないため、アプリケーションは非常に柔軟になり、ストレージ システムの移動も費用対効果が高く、簡単になります。

ドイツのプラントメーカーであるアイゼンマンは、ダブルスキッドシステムで動作し、重量がわずか 60 kg の産業用トラック Logimover を Kiva と G-Com に提供しています。 強力なリチウムイオン電池コンセプトを搭載した無人で極めて機動性の高いこの車両は、最小スペースで最大 1 トンの荷物を毎秒 1 メートルの速度で輸送し、輸送および倉庫物流のプロセスの最適化に役立ちます。 この移動ロボットは、並行して動作する 2 つのランナーで構成されており、標準パレットの下で独立して移動し、光学誘導システムを使用してパレットを持ち上げて、定められた目的地まで輸送します。 2 台の独立したランナーの同期は、車両の経路全体を監視および制御する高度なソフトウェアによって保証されます。

同社によると、Logimoverは、機械への資材の供給からあらゆる種類の商品の保管と取り出し、複雑なピッキング作業に至るまで、物流内での幅広い作業に適しているという。 Logimover のスキッド コンセプトと革新的な制御および駆動システムは、現在ヨーロッパで特許によって保護されています。

Neobotix はさらなる一歩を踏み出しました。MT-400 により、同社はコスト効率が高く柔軟性の高い輸送システムとして開発された別の自律移動ロボットを Automatica 2014 で発表しました。 コンパクトな設計のおかげで、MT-400 は非常に狭い通路でも移動でき、車両の方向を決めるために床にマーキングやその他の設備が必要ありません。 代わりに、ナビゲーション システムは、設置されたレーザー スキャナーからの情報に依存し、ロボットが障害物を独自に回避し、予測不可能な状況に対応できるようにします。

自己制御型の思考型倉庫ロボット? ここから、ある時点で倉庫内での人の使用が完全に不要になる、自律的に動作する全体的なソリューションに向けた一歩は、そう遠くないと思われます。

物流ロボット? 誰がそのようなものを必要とするでしょうか?

個々の違いにもかかわらず、 Kivaとドイツのプロバイダーのシステムは、高度な自動化と柔軟性により、急速に成長する電子商取引とマルチチャネル市場のニーズに合わせて特別に調整されています。

その主な理由は次のとおりです。

幅広い製品範囲の最適な取り扱い

モバイル ヘルパーは、柔軟でスケーラブルな設計のため、主に、広範囲からのさまざまな出荷をまとめる倉庫や注文のピッキング作業に適しています。 したがって、電子商取引業界で活躍するフルフィルメント サービス プロバイダーだけでなく、通信販売やマルチチャネル小売会社の物流ソリューションにも最適です。 ここでは、効率性の利点を活用し、配送時間の短縮と恒久的なコスト削減に対する小売業者の増え続ける需要に応えることができます。

柔軟な使い方

紹介したシステムでは、シャーシの最大寸法を超えない限り、ほぼすべてのアイテムを保管できます。 棚には、必要に応じてトレイ、引き出し、吊り下げ棒などを取り付けることもできるため、製品範囲の要件に柔軟に適応できます。 このようにして、各エリアを移動棚の保管場所として使用できるため、利用可能な保管スペースをより効果的に使用できます。 技術的な設備の要求が低いため、既存の倉庫の建物に簡単に統合できます。

迅速な導入時間

商品をピッキング ステーションですぐに利用できるようにすることで、注文の処理時間がわずか数分に短縮されます。 翌日および同日配送を考慮した時間的利点

結論

もちろん、小さなヘルパーを使用することも可能です。 – 境界を設定します。 これは、高速で移動するアイテムが、ピッキング ステーションに簡単にアクセスできるパレットに最も効率的に保管され続けることを意味します。 Kiva & Co. は現在、最新の保管リフト システム、ハイラックやカルーセル ラックの操作、または非常に重い商品や大量の商品の輸送を処理できません。 中期的には、異なるシステムが並行して運用され、相互に補完し合う混合ソリューションが利用可能になるでしょう。 しかし、これらのデバイスはすでに倉庫物流の効率を大幅に向上させることに大きく貢献する可能性があります。