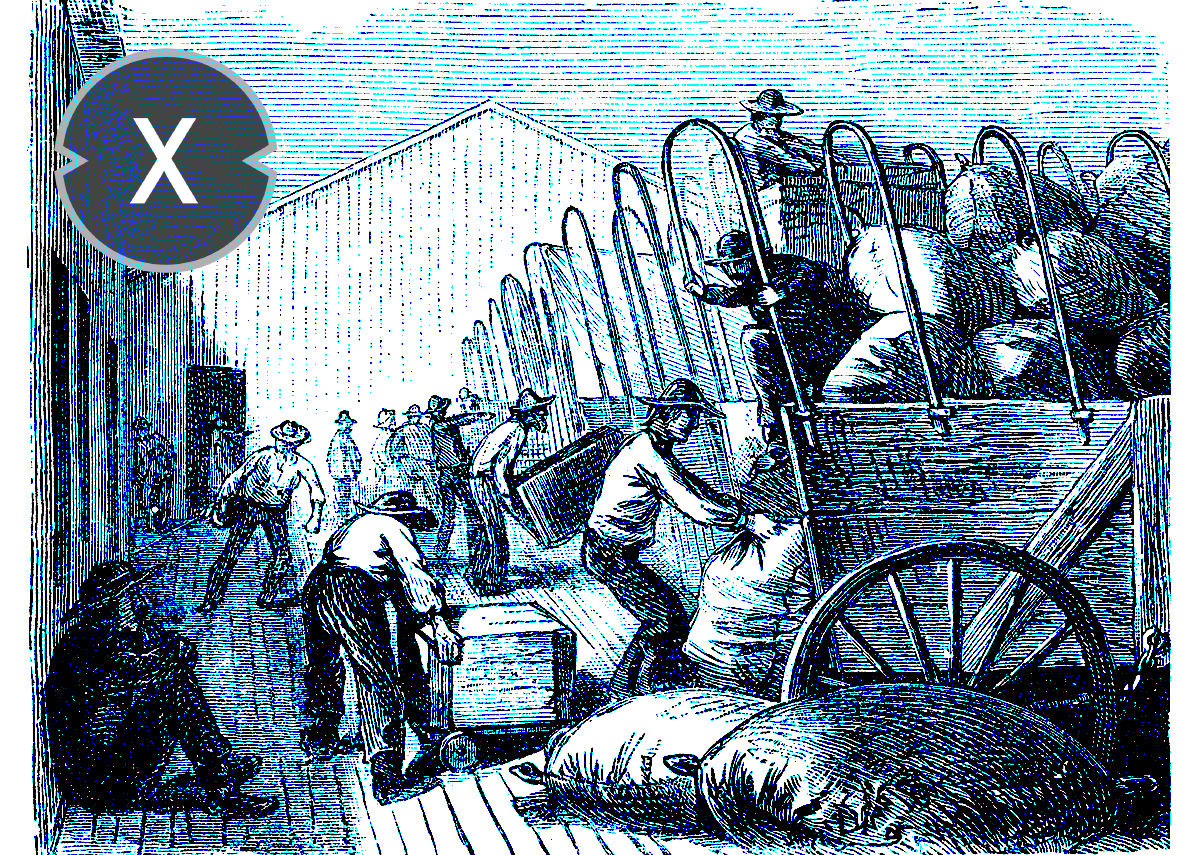

La logistica nel 1850 / Storia dell'intralogistica – Immagine: Xpert.Digital / Stocksnapper|Shutterstock.com

Sebbene il flusso dei materiali e l’intralogistica non siano stati certamente discussi quando i blocchi di pietra furono messi a disposizione per la costruzione delle piramidi, i compiti associati a questi termini vengono svolti da migliaia di anni. Inizialmente senza alcun grado di automazione, ma con l'invenzione della ruota furono utilizzati i primi ausili tecnici per gestire i processi logistici. La fonte dei compiti logistici era soprattutto quella militare, che fin dall'antichità richiedeva il trasporto efficiente di materiale e soldati. I progetti di costruzione più grandi con esigenze logistiche, come la costruzione delle piramidi, erano ancora un’eccezione. La tecnologia utilizzata cambiò poco nel corso dei secoli successivi, e fu solo con l’avvento dell’industrializzazione che il progresso cominciò a farsi strada anche nel campo della logistica.

Inizi dopo la guerra

La logistica civile decollò dopo la seconda guerra mondiale. Nel corso della ripresa economica, l’attenzione della logistica alle questioni militari ha gradualmente lasciato il posto agli aspetti economici. Ma già allora l’intralogistica non veniva menzionata nella descrizione dei processi interni.

Inoltre, durante il miracolo economico degli anni ’50, l’attenzione delle aziende era principalmente sulla produzione e sull’utilizzo ottimale di risorse spesso scarse. Quando si parlava di logistica interna, si parlava più di tecnologia di trasporto. Tuttavia, non si trattava tanto di ottimizzare i processi di stoccaggio e picking, quanto di questioni relative al trasporto o al trasporto delle merci. Per quanto riguarda lo stoccaggio, si trattava più di un’adeguata installazione degli scaffali di stoccaggio che di misure intralogistiche che aumentassero l’efficienza.

Tuttavia in questo periodo venne realizzata un'invenzione che avrebbe portato ad un enorme aumento del flusso globale di merci e quindi ad una crescente importanza della logistica: il container, sviluppato nel 1956 dall'americano Malcom P. McLean e che che ha influenzato l’intero settore dei trasporti negli anni successivi dovrebbe essere capovolto.

Ora, con la crescente globalizzazione e la pressione competitiva sempre crescente, è stato riconosciuto il potenziale della logistica generale e interna, con la quale è possibile ottenere notevoli risparmi sui costi.

Il progresso raggiunse la Germania nel 1962, quando Bertelsmann introdusse il primo magazzino automatico a scaffalature alte a Gütersloh. La costruzione è stata dovuta alle crescenti esigenze dei clienti in termini di servizio di consegna e velocità.

Un inizio era stato fatto, ma nonostante la crescente importanza della tecnologia di magazzino per l’efficienza e la produttività, negli anni ’70 e ’80 l’intralogistica continuava a essere vista come una parte classica della logistica complessiva, che consisteva in trasporto, movimentazione e stoccaggio.

Definizione di intralogistica solo nel 2003

Durante la visione olistica della catena del valore di compiti logistici negli anni '90, è nata la definizione della catena di approvvigionamento. Ciò ha affrontato l'analisi e l'ottimizzazione del ciclo di creazione del valore completo "dalla materia prima alla consegna del prodotto finito all'acquirente finale. Nel corso della concorrenza globale più rigorosa, sono circolati anche termini come la produzione snella o la logistica snella. E in questo settore, la parte svolta dalle attività interne è stata considerata più importante. Così importante che nel 2003 il concetto reale di intralogistica è stato finalmente determinato dagli esperti di industria e marketing. Per definizione, l'industria intralogistica "rappresenta tutti i provider di ascensori, finanziamenti e tecnologia di magazzino, software logistico, servizi e sistemi completi. L'intralogistica include l'organizzazione, il controllo, l'implementazione e l'ottimizzazione del flusso di materiale interno, i flussi di informazioni e la gestione delle merci nell'industria, nel commercio e nelle strutture pubbliche.

Nel 2015 il fatturato del settore è stato di quasi 19 miliardi di euro. Non sono incluse le spese per il funzionamento dei sistemi logistici, dei magazzini, dei centri di distribuzione e di altre soluzioni intralogistiche. Dopo gli USA, la Germania è il più importante produttore di sistemi intralogistici.

Da quando il concetto Just-In-Time, originariamente sviluppato da Toyota, si è affermato in molti settori dell’industria e della produzione, è stato sempre più utilizzato anche nell’intralogistica. Non c'è da stupirsi, poiché la consegna e la fornitura su ordinazione alle linee di produzione o alle stazioni di prelievo riducono al minimo lo spazio e i costi di stoccaggio. Parte di questo concetto è il metodo Kanban.

Kanban nell'intralogistica

Nei sistemi di pianificazione controllati centralmente è richiesto un livello di inventario relativamente elevato, che si traduce in elevati costi di stoccaggio. Nel sistema Kanban, invece, il rifornimento è controllato in base alle merci utilizzate nel punto di lavorazione. Il metodo, che viene dal Giappone, si basa esclusivamente sul consumo effettivo di materiale e consente quindi di ridurre le scorte di magazzino, di preassemblaggio e di produzione successiva. Una riduzione delle tariffe di archiviazione e dello spazio è il risultato di questo tipo di fornitura su richiesta.

A tale scopo, lungo tutta la catena di produzione, ai rispettivi luoghi di consegna vengono assegnati magazzini buffer decentralizzati, in modo che la merce necessaria raggiunga sempre la destinazione attraverso brevi percorsi di trasporto. Per sfruttare in modo efficace il risparmio di tempo ottenuto grazie alle brevi distanze, nei sistemi di stoccaggio è necessario un elevato grado di precisione e prestazioni di consegna. Qui i dispositivi automatizzati compatti e salvaspazio funzionano meglio e vengono controllati tramite un software di gestione del magazzino centrale adattato alle condizioni e ai requisiti di stoccaggio.

Il futuro: una breve prospettiva

Si può presumere che il futuro appartenga all’ulteriore automazione dei processi di magazzino. Con il continuo sviluppo tecnico, hardware e software diventano costantemente più potenti e intelligenti. Non è lontano il momento in cui i sistemi di trasporto che operano in modo autonomo e comunicano tra loro sotto forma di intelligenza di sciame si occuperanno dello stoccaggio, del prelievo e del prelievo degli articoli. Rispetto agli esseri umani sono semplicemente troppo precisi, veloci, non affaticanti e possono essere utilizzati 24 ore su 24 perché prima o poi il loro utilizzo si diffonda.

Le considerazioni ambientali vengono sempre più integrate nella pianificazione delle attività intralogistiche. Non c'è da stupirsi, poiché l'intralogistica è considerata un segmento con notevoli opportunità di risparmio energetico. Sotto la parola chiave Green Logistics, l’efficienza energetica sta diventando un’altra forza trainante nell’ulteriore sviluppo dell’intralogistica.