La rivoluzione silenziosa dei robot pesanti nell'ingegneria meccanica: perché l'intelligenza artificiale è ora il fattore decisivo per i robot più potenti – Creative image Xpert.Digital

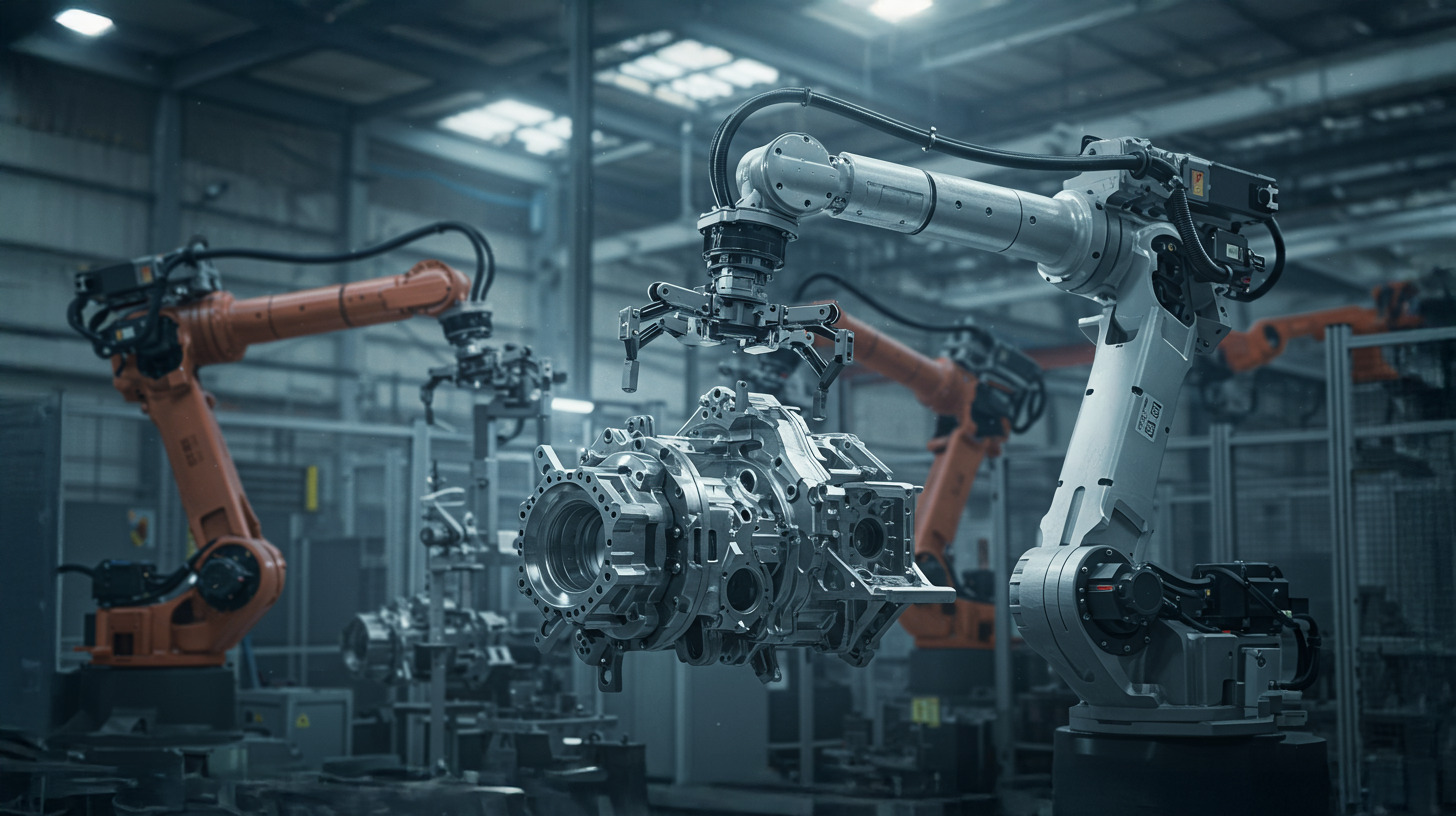

Più potenti che mai, e ora anche intelligenti: ecco cosa sanno fare i nuovi super robot.

### Dimenticate la fabbrica: questi robot giganti stanno conquistando cantieri edili e parchi eolici ### Niente più gabbie: come i robot di diverse tonnellate stanno diventando compagni di squadra sicuri per gli umani ### La risposta alla carenza di lavoratori qualificati? Questi robot stanno prendendo il sopravvento sui lavori più difficili del mondo ### Scontro tra titani: non la forza, ma il software decide chi costruisce il robot migliore ###

L'evoluzione della forza: ultimi sviluppi nei robot ad alte prestazioni per impieghi gravosi

Il settore dei robot per impieghi gravosi sta attraversando una profonda trasformazione che va ben oltre il semplice aumento di portata e portata. Gli ultimi sviluppi dimostrano un cambio di paradigma verso un approccio olistico che privilegia intelligenza, adattabilità, facilità d'uso e sviluppo di nuove applicazioni. Software, intelligenza artificiale (IA) e meccatronica avanzata sono diventati i principali driver di valore, consentendo a queste potenti macchine di affrontare compiti complessi in ambienti dinamici, spesso in collaborazione diretta con i lavoratori umani. Tra le tendenze chiave figurano la crescente sfumatura dei confini tra robot industriali tradizionali e sistemi collaborativi (cobot), l'espansione in settori come l'edilizia e le energie rinnovabili e la crescente importanza del costo totale di proprietà (TCO) e della sostenibilità. Questi sviluppi stanno definendo la prossima generazione di robot per impieghi gravosi, che non sono solo più robusti ma, soprattutto, più intelligenti, più flessibili e più accessibili.

La nuova generazione di robot per impieghi gravosi: ridefinire potenza e precisione

Il mercato dei robot per impieghi gravosi si sta evolvendo da una pura competizione per il massimo carico utile a un panorama diversificato in cui prestazioni ed efficienza specifiche per ogni applicazione sono al centro dell'attenzione. I principali produttori differenziano i loro prodotti attraverso una combinazione di potenza, velocità, compattezza e design intelligente.

Definizione della moderna classe pesante: più che semplice potenza bruta

I robot per impieghi gravosi sono progettati per gestire carichi che in genere partono da 250 kg e/o richiedono uno sbraccio superiore ai 4 metri. Costituiscono la spina dorsale di settori come l'industria automobilistica, l'ingegneria meccanica, le fonderie e, sempre più, l'edilizia, dove spostano componenti di grandi dimensioni come blocchi motore, travi in acciaio e intere carrozzerie di veicoli. La gamma di capacità di carico utile è enorme, spaziando da diverse centinaia di chilogrammi fino all'attuale picco di 2.300 kg.

Tuttavia, la valutazione dei moderni robot per impieghi gravosi si è evoluta. Sebbene il carico utile massimo rimanga un criterio chiave, parametri di efficienza olistici stanno diventando sempre più importanti. Questi includono il rapporto carico utile/peso, l'ingombro richiesto, il consumo energetico e la capacità di gestire carichi con elevati momenti di inerzia in modo preciso e dinamico. Questi criteri riflettono una comprensione più approfondita del costo totale di proprietà e dei requisiti degli ambienti di produzione moderni e flessibili.

Panorama competitivo e modelli di punta (2024-2026)

Il mercato è dominato da attori affermati come KUKA, Fanuc, ABB e Yaskawa, mentre nuovi concorrenti come Estun dalla Cina stanno acquisendo sempre più importanza. Le strategie di queste aziende mostrano una notevole divergenza che va oltre la semplice massimizzazione della capacità di carico utile.

Fanuc si conferma leader indiscusso nel segmento ultra-pesante con la serie M-2000iA. Il modello M-2000iA/2300, con una capacità di carico utile di 2,3 tonnellate, è il robot articolato a 6 assi più potente al mondo ed è ideale per compiti che richiedono la massima resistenza, come il sollevamento di telai di veicoli completi.

KUKA persegue una strategia di prestazioni ottimizzate. La serie KR FORTEC ultra offre capacità di sollevamento fino a 800 kg, ma è caratterizzata da un rapporto carico/peso eccezionalmente buono e da un design compatto. Questo risultato è ottenuto grazie a caratteristiche costruttive innovative, come il sistema a doppio braccio, che aumenta la rigidità senza aumentare eccessivamente il peso. Per le applicazioni di pallettizzazione, la serie KR 1000 titan offre modelli con capacità di sollevamento fino a 1.300 kg.

ABB posiziona il suo modello di punta IRB 8700 come il robot più veloce della sua categoria. Con una capacità di carico utile fino a 800 kg (o 1.000 kg con polso inclinato), si dice che raggiunga tempi di ciclo più rapidi del 25% rispetto a modelli comparabili. ABB sottolinea inoltre la sua affidabilità attraverso un design meccanico semplificato con un solo motore e riduttore per asse, che riduce la manutenzione e abbassa il costo totale di proprietà.

Yaskawa offre un'ampia gamma di prodotti, tra cui il Motoman MH600 con una capacità di carico utile di 600 kg. Il suo design a giunto parallelo garantisce elevata stabilità e rigidità, particolarmente vantaggiose quando si movimentano pezzi con un elevato momento di inerzia. La serie GP è progettata per applicazioni ad alta velocità.

Anche concorrenti emergenti come Estun e Kawasaki stanno entrando nel mercato. Estun, il più grande produttore cinese di robot industriali, prevede di lanciare in Europa modelli come l'ER 13300 con una portata utile di 1.000 kg. Kawasaki sta ampliando il suo portfolio con l'MXP710L (710 kg) e la serie M, in grado di gestire carichi fino a 1.500 kg.

Questi diversi approcci dimostrano che il mercato dei robot per impieghi gravosi si è evoluto da una corsa unidimensionale per il carico utile più elevato a un panorama competitivo più differenziato. I produttori ora competono sulla base di caratteristiche prestazionali specializzate, adattate alle specifiche esigenze dei clienti, che si tratti di massima forza, efficienza in spazi ristretti o massima velocità. Ciò consente agli utenti di scegliere una soluzione ottimizzata per le proprie condizioni di produzione, anziché optare semplicemente per il modello più potente disponibile.

Giganti dei robot: un confronto tra i robot industriali più potenti

Nel mondo dei robot industriali, ci sono alcuni colossi impressionanti che si distinguono per le loro enormi capacità di carico e le specifiche tecniche. Produttori come Fanuc, KUKA, ABB, Kawasaki, Estun e Yaskawa si contendono il primato in questo segmento di mercato.

Il Fanuc M-2000iA/2300 si distingue per la sua eccezionale capacità di carico di 2300 kg e presenta un polso con grado di protezione IP67. KUKA presenta il KR 1000 1300 titan PA, un robot con una capacità di carico di 1300 kg, ideale per applicazioni di pallettizzazione e caratterizzato da un design compatto a 6 assi. L'ABB IRB 8700 si distingue per una velocità superiore del 25% rispetto a modelli simili e un design semplificato per la massima affidabilità.

Il modello MG15HL di Kawasaki utilizza un meccanismo di collegamento ibrido che consente di ottenere coppia e carico utili elevati senza contrappesi aggiuntivi. Il modello Yaskawa Motoman MH600 colpisce per il suo design a leveraggio parallelo, che garantisce stabilità anche sotto carichi con elevati momenti di inerzia.

Un'interessante novità è l'Estun ER 13300, un robot per impieghi gravosi che punta a conquistare il mercato europeo. Questi robot dimostrano in modo impressionante i progressi tecnologici nell'automazione industriale e la continua innovazione dei principali produttori.

Il motore dell'intelligenza: intelligenza artificiale e software come elementi differenzianti chiave

I progressi più significativi nei robot per impieghi gravosi non sono più di natura puramente meccanica. È piuttosto la fusione della robotica con l'intelligenza artificiale e software avanzati che amplia radicalmente le capacità di queste macchine e ne rivoluziona il funzionamento.

Dall'automazione all'autonomia: l'influenza dell'intelligenza artificiale e dell'apprendimento automatico

L'intelligenza artificiale e l'apprendimento automatico (ML) stanno trasformando i robot industriali da strumenti rigidi e pre-programmati in sistemi adattivi e intelligenti, capaci di percepire, decidere e apprendere. Questa trasformazione è fondamentale per gestire la variabilità e la complessità nei moderni processi produttivi e logistici.

Percezione avanzata (Gli “occhi”)

I robot moderni non operano più alla cieca. Sono dotati di sistemi di sensori altamente sofisticati, tra cui sistemi di visione 2D e 3D, LiDAR e telecamere stereoscopiche, che forniscono loro una comprensione completa dell'ambiente circostante. Questa capacità percettiva è guidata da algoritmi di deep learning per il riconoscimento, la localizzazione e la segmentazione degli oggetti, rendendone possibile l'utilizzo in ambienti non strutturati.

Caso d'uso: prelievo da contenitori: sistemi come KUKA.SmartBinPicking utilizzano l'elaborazione avanzata delle immagini per identificare oggetti disposti casualmente in un contenitore, determinare i loro punti di presa e rimuoverli in sicurezza, un compito praticamente impossibile con la programmazione tradizionale basata su regole.

Caso d'uso – Rilevamento in cantiere: la ricerca sta sviluppando attivamente modelli di riconoscimento degli oggetti basati su YOLO (You Only Look Once). Questi consentono ai robot di identificare lavoratori, veicoli e strutture edilizie in cantieri dinamici, un requisito fondamentale per il funzionamento autonomo in ambienti così complessi.

Gestione intelligente dei compiti (il “cervello”)

L'intelligenza artificiale non serve solo a vedere, ma anche ad agire. I modelli di apprendimento automatico consentono ai robot di adattare le proprie azioni alle mutevoli condizioni in tempo reale.

Caso d'uso: depallettizzazione basata sull'intelligenza artificiale: FANUC utilizza sistemi di visione controllati dall'intelligenza artificiale per consentire ai robot di scaricare autonomamente pallet misti con scatole di dimensioni e posizioni diverse. Questi sistemi possono processare oltre nove scatole al minuto, sostituendo così il lavoro manuale estremamente faticoso.

Caso d'uso: saldatura assistita da intelligenza artificiale: i sistemi di nuova generazione, come NovAI™, utilizzano la visione artificiale e l'intelligenza artificiale per una saldatura adattiva in tempo reale. Possono tracciare i cordoni di saldatura, adattarsi alle dimensioni degli spazi e alle saldature di puntatura e correggere dinamicamente i parametri di saldatura. Ciò automatizza processi che in precedenza erano considerati troppo incoerenti per la robotica a causa delle tolleranze dei componenti e rappresenta un progresso significativo per le costruzioni pesanti in settori come la cantieristica navale.

La rivoluzione nella facilità d'uso: semplificare la complessità attraverso software avanzati

Tradizionalmente, la programmazione di robot industriali era un compito altamente specializzato che richiedeva una conoscenza approfondita di linguaggi di programmazione proprietari come KRL (KUKA) o RAPID (ABB). Ciò rappresentava un'elevata barriera all'ingresso e rallentava l'implementazione di soluzioni di automazione.

Sistemi operativi di nuova generazione

I principali produttori stanno rispondendo a questo collo di bottiglia sviluppando nuovi sistemi operativi intuitivi, progettati per democratizzare il funzionamento dei robot.

KUKA iiQKA.OS: un moderno sistema operativo basato su Linux con un'interfaccia utente web (iiQKA.UI) progettata per essere facile da usare come uno smartphone. Supporta la programmazione basata su istruzioni, consente la messa in servizio virtuale ed è progettato per promuovere un intero ecosistema di app e hardware di terze parti (la "Repubblica Robotica").

FANUC iHMI: l'"Intelligent Human Machine Interface" è un'interfaccia utente grafica touchscreen progettata per ridurre drasticamente i tempi di configurazione e formazione. Integra strumenti di pianificazione, modifica e miglioramento, come la stima dei tempi di ciclo e la gestione della manutenzione, in un'unica interfaccia intuitiva.

Democratizzazione della programmazione

La tendenza si sta chiaramente spostando verso un'interazione senza codice o a basso contenuto di codice. Gli ambienti di programmazione visuale con funzionalità drag-and-drop ed editor grafici per il flusso di lavoro stanno diventando lo standard. I metodi di "insegnamento tramite dimostrazione", in cui un operatore guida manualmente il braccio robotico attraverso un movimento (guida manuale) o utilizza strumenti esterni come Wandelbots Tracepen per "dimostrare" un'attività al robot, abbassano ulteriormente le barriere di programmazione.

Il potere della simulazione (gemelli digitali)

Software di programmazione e simulazione offline come KUKA.Sim o ABB RobotStudio sono diventati uno strumento indispensabile. Consentono alle aziende di progettare, testare e ottimizzare virtualmente celle robotiche complete prima ancora di ordinare l'hardware fisico. Questa "messa in servizio virtuale" riduce significativamente i tempi di configurazione effettivi, minimizza i rischi grazie al rilevamento tempestivo di collisioni o problemi di accessibilità e consente di eseguire la programmazione parallelamente all'approvvigionamento dell'hardware.

Questi sviluppi indicano un cambiamento fondamentale nella robotica. I produttori non si limitano più a vendere un braccio robotico con un controller, ma stanno costruendo intere piattaforme digitali. Queste piattaforme includono sistemi operativi, app store, reti di partner e connettività cloud. KUKA sta promuovendo attivamente un ecosistema di partner ("Robotic Republic") per iiQKA con interfacce aperte per fornitori terzi. Allo stesso tempo, piattaforme come ctrlX AUTOMATION di Bosch Rexroth consentono il controllo di robot di diversi marchi (ABB, KUKA, FANUC) tramite un'interfaccia unificata. Questo sviluppo riflette la trasformazione del mercato degli smartphone, dove il valore di un dispositivo è in gran parte determinato dal suo ecosistema di app. Il panorama competitivo si sta quindi spostando dalle pure specifiche hardware alla solidità e all'apertura dell'ecosistema software. Per gli utenti, ciò significa una minore dipendenza da un singolo produttore, un'innovazione più rapida e l'accesso a una gamma più ampia di soluzioni specializzate. Il robot diventa una piattaforma hardware su cui si basa una soluzione di automazione software-defined.

🎯🎯🎯 Approfitta della vasta e quintuplicata competenza di Xpert.Digital in un pacchetto di servizi completo | BD, R&D, XR, PR e ottimizzazione della visibilità digitale

Approfitta dell'ampia e quintuplicata competenza di Xpert.Digital in un pacchetto di servizi completo | Ottimizzazione di R&S, XR, PR e visibilità digitale - Immagine: Xpert.Digital

Xpert.Digital ha una conoscenza approfondita di vari settori. Questo ci consente di sviluppare strategie su misura che si adattano esattamente alle esigenze e alle sfide del vostro specifico segmento di mercato. Analizzando continuamente le tendenze del mercato e seguendo gli sviluppi del settore, possiamo agire con lungimiranza e offrire soluzioni innovative. Attraverso la combinazione di esperienza e conoscenza, generiamo valore aggiunto e diamo ai nostri clienti un vantaggio competitivo decisivo.

Maggiori informazioni qui:

Nuova meccatronica: come i robot per impieghi gravosi stanno superando i limiti fisici

Meccatronica avanzata: l'evoluzione fisica della potenza

Parallelamente ai rapidi progressi nel software e nell'intelligenza artificiale, anche la forma fisica dei robot pesanti si sta evolvendo. Le innovazioni nella progettazione, nella scienza dei materiali e nella tecnologia degli end-effector sono fondamentali per tradurre questa maggiore intelligenza in prestazioni meccaniche.

Innovazioni nel design e nei materiali: più prestazioni con meno massa

Una tendenza chiave è lo sviluppo di robot più leggeri e compatti, pur offrendo la stessa o addirittura maggiore capacità di carico utile. Il KUKA KR Fortec, ad esempio, è fino a 700 kg più leggero del suo predecessore, mentre la serie KR FORTEC ultra vanta un rapporto peso/carico utile ai vertici della categoria. Questa riduzione di peso riduce i requisiti di fondazione, riduce il consumo energetico e ne consente l'impiego in impianti di produzione densamente popolati e con spazi limitati.

Ciò è reso possibile da concetti cinematici avanzati. Il sistema a doppio braccio di KUKA e il design dei bracci ad alta rigidità di Fanuc migliorano la precisione e riducono le vibrazioni ad alte velocità e con carichi pesanti. Il meccanismo di collegamento ibrido di Kawasaki elimina la necessità di ingombranti contrappesi, aumentando così lo spazio di lavoro del robot.

Un altro aspetto importante è la modularità. Le serie di robot come quelle di KUKA (KR Quantec, Fortec, Fortec ultra) condividono sempre più componenti comuni, come le mani centrali. Questo semplifica la manutenzione e riduce i costi di inventario dei ricambi per i clienti che gestiscono una flotta di robot diversificata.

Per l'impiego in ambienti estremi, varianti specializzate come le versioni "Foundry" o "Hygienic" sono ora standard. Questi modelli sono dotati di polsi e corpi con grado di protezione IP67, rivestimenti resistenti al calore e alla corrosione e lubrificanti per uso alimentare, che ne consentono l'utilizzo in fonderie, forge o impianti di lavorazione alimentare.

End effector di nuova generazione: le mani del robot

Le pinze all'estremità del braccio robotico, note come end effector, si stanno evolvendo da semplici morsetti pneumatici a complessi sistemi meccatronici. Sono sempre più dotate di sensori avanzati che forniscono funzionalità adattive. Sebbene siano ancora prevalentemente utilizzate in applicazioni con carichi utili inferiori, i principi della robotica morbida e della bionica stanno influenzando la tecnologia delle pinze. L'obiettivo è gestire una maggiore varietà di forme e materiali di oggetti con maggiore affidabilità e minore sforzo. Per oggetti pesanti e complessi, si stanno sviluppando meccanismi multiasse completamente azionati che consentono una manipolazione precisa.

I sensori di forza-coppia montati sul polso conferiscono al robot un "senso del tatto". Gli consentono di svolgere compiti delicati, come unire con precisione componenti, applicare una forza definita durante la rettifica o reagire in sicurezza a collisioni impreviste.

L'ecosistema dei sensori: la base della percezione e della sicurezza

I moderni robot per impieghi gravosi si basano su un ricco ecosistema di sensori interni ed esterni. I sensori interni, come gli encoder dei motori e i sensori di coppia nei giunti, sono essenziali per un controllo preciso del movimento. I sensori esterni, come telecamere 3D, LiDAR e sensori a ultrasuoni, forniscono i dati per la percezione ambientale e consentono una collaborazione sicura tra uomo e robot. I sistemi integrati di protezione da collisione e sovraccarico possono attivare un arresto di emergenza in caso di collisione o carico eccessivo, proteggendo così sia il robot che il pezzo in lavorazione. Questi sistemi stanno diventando sempre più sofisticati e ora offrono funzionalità come soglie di attivazione regolabili pneumaticamente.

Sostenibilità ed efficienza: l'attenzione al costo totale di proprietà (TCO)

L'efficienza energetica è diventata un obiettivo progettuale fondamentale. Grazie a strutture leggere, percorsi di movimento ottimizzati tramite software e modalità standby a risparmio energetico, i produttori stanno riducendo il consumo energetico dei loro robot. Questo non solo riduce i costi operativi, ma migliora anche l'impatto ambientale della soluzione di automazione. Progetti meccanici semplificati, come quelli adottati da ABB con un solo motore per asse, e la costruzione modulare portano a una maggiore affidabilità (tempo medio tra guasti, MTBF) e tempi di riparazione più rapidi (tempo medio di riparazione, MTTR), riducendo ulteriormente i costi operativi complessivi.

I progressi nella meccatronica sono strettamente interconnessi con gli sviluppi nel software e nell'intelligenza artificiale. Una struttura del braccio più rigida e meno soggetta a vibrazioni (miglioramento hardware) è un prerequisito per un software di controllo del movimento avanzato (miglioramento software) che consenta al robot di muoversi più velocemente e con maggiore precisione. Gli algoritmi di pianificazione del percorso basati sull'intelligenza artificiale possono quindi calcolare la traiettoria più efficiente dal punto di vista energetico proprio per questa cinematica. I sensori integrati di forza-coppia, a loro volta, forniscono un feedback in tempo reale, consentendo al software di controllo di reagire a forze impreviste e rendere il processo più robusto. Le prestazioni di un moderno robot per impieghi gravosi sono quindi una proprietà emergente dell'intero sistema, in cui meccanica, sensori e software sono indissolubilmente legati.

Orizzonti ampliati: nuovi campi di applicazione per la robotica pesante

I progressi tecnologici nell'intelligenza artificiale, nel software e nella meccatronica stanno consentendo l'impiego di robot per impieghi gravosi in settori che in precedenza si basavano sul lavoro manuale o su un'automazione rigida. I robot stanno abbandonando i reparti di fabbrica controllati e conquistando ambienti dinamici e non strutturati.

Il cantiere automatizzato

Il settore edile si trova ad affrontare enormi sfide dovute alla carenza di manodopera qualificata, agli elevati rischi per la sicurezza e alla crescente pressione sulla produttività. Di conseguenza, l'81% delle imprese edili prevede di introdurre robot entro i prossimi dieci anni.

Applicazioni: I robot per impieghi gravosi manipolano componenti di grandi dimensioni come profili in acciaio, elementi prefabbricati in calcestruzzo e unità abitative modulari. Vengono utilizzati per la produzione automatizzata, ad esempio per forare, rivettare e fissare componenti di grandi dimensioni. Un esempio specifico è il Fischer BauBot, sviluppato appositamente per lavori di foratura e ancoraggio in grandi cantieri edili. I robot possono anche essere dotati di utensili da taglio per lavorare componenti in calcestruzzo e acciaio in loco con elevata precisione.

Tecnologie chiave: il successo in questo ambiente non strutturato dipende in modo cruciale dal riconoscimento degli oggetti basato sull'intelligenza artificiale per l'identificazione di materiali e ostacoli, nonché da piattaforme mobili robuste.

Energia per il futuro: automazione nella produzione di energie rinnovabili

La massiccia espansione delle energie rinnovabili richiede una produzione e un'installazione più rapide ed economiche di componenti di grandi dimensioni, come le pale delle turbine eoliche e gli impianti solari.

Energia eolica: nella produzione di pale eoliche, i robot vengono utilizzati per la post-lavorazione (rifilatura, rettifica, riempimento), migliorando la qualità e liberando gli operatori da compiti pericolosi. Nel posizionamento automatico delle fibre (AFP), i bracci robotici depositano con precisione strisce di fibra di carbonio o di vetro per produrre pale del rotore più leggere e resistenti. Speciali sistemi robotici lavorano la radice della pala (segatura, fresatura, foratura) e riducono i tempi di ciclo fino al 50% rispetto alle macchine convenzionali.

Energia solare: aziende come Charge Robotics e Terabase stanno sviluppando "fabbriche" mobili che preassemblano e installano automaticamente intere sezioni di moduli solari direttamente nei cantieri di costruzione di parchi solari, raddoppiando potenzialmente la produttività. Il robot "Maximo" di AES utilizza intelligenza artificiale, LiDAR e visione artificiale per automatizzare il sollevamento di carichi pesanti e l'assemblaggio di pannelli solari, riducendo tempi e costi fino al 50%. Il sistema Hyperflex di Comau è una fabbrica mobile ospitata in un semirimorchio che assembla e installa inseguitori solari direttamente sul campo.

Modernizzazione dell'industria pesante: cantieristica navale e aerospaziale

Cantieristica navale: questo settore tradizionalmente poco automatizzato sta iniziando a utilizzare robot mobili per impieghi gravosi. MR4Weld, sviluppato da Comau in collaborazione con il cantiere navale Fincantieri, è un robot di saldatura mobile autonomo in grado di muoversi nell'ambiente non strutturato di un cantiere navale per eseguire lavori di saldatura su grandi sezioni dello scafo. Questo porta nuova flessibilità ed efficienza nell'assemblaggio di strutture in acciaio di grandi dimensioni.

Aerospaziale: in questo settore vengono utilizzati robot per impieghi gravosi ad alta precisione per forare, rivettare e unire grandi componenti di aeromobili, come ali e parti della fusoliera, dove sono richieste la massima accuratezza e ripetibilità.

Chiudere il cerchio: il ruolo nell'economia circolare

Gli obiettivi di sostenibilità e le normative UE stanno determinando la necessità di un riciclaggio e di una rielaborazione efficienti dei prodotti complessi.

Smontaggio automatizzato: i robot per impieghi gravosi sono ideali per lo smontaggio di prodotti grandi e pesanti.

Batterie per veicoli elettrici: a causa del loro peso elevato e dei potenziali rischi (elettrici e chimici), lo smantellamento robotizzato delle batterie per veicoli elettrici è un fattore cruciale per un riciclaggio sicuro ed economico. Progetti di ricerca stanno sviluppando celle robotizzate che separano automaticamente i moduli batteria dalle celle.

Elettronica e motori di grandi dimensioni: il Fraunhofer Institute sta lavorando a sistemi robotici che utilizzano l'intelligenza artificiale e la visione artificiale per smontare automaticamente PC, lavatrici e motori elettrici al fine di recuperare materiali preziosi come rame e magneti in terre rare. Si tratta di un passo importante verso l'istituzione di un "mining urbano".

Questi nuovi campi di applicazione condividono una caratteristica comune: spostano il robot dall'ambiente altamente strutturato e prevedibile di una fabbrica a un "campo" dinamico, non strutturato e spesso ostile. Questo cambiamento ambientale è il motore principale degli sviluppi tecnologici nell'intelligenza artificiale, nella tecnologia dei sensori e nella meccatronica. La sfida tecnica si sposta dall'ottimizzazione dei movimenti ripetitivi alla gestione dell'incertezza. Il successo futuro dipenderà meno da miglioramenti incrementali in termini di velocità o precisione e più da innovazioni nella percezione ambientale, nella navigazione autonoma e nella pianificazione adattiva delle attività.

Il nostro consiglio: 🌍 Portata illimitata 🔗 Collegato in rete 🌐 Multilingue 💪 Vendite forti: 💡 Autentico con strategia 🚀 L'innovazione incontra 🧠 L'intuizione

Dal locale al globale: le PMI conquistano il mercato globale con strategie intelligenti - Immagine: Xpert.Digital

In un'epoca in cui la presenza digitale di un'azienda ne determina il successo, la sfida è come rendere questa presenza autentica, individuale e di vasta portata. Xpert.Digital offre una soluzione innovativa che si posiziona come intersezione tra un hub di settore, un blog e un ambasciatore del marchio. Unisce i vantaggi dei canali di comunicazione e vendita in un'unica piattaforma e consente la pubblicazione in 18 lingue diverse. La collaborazione con portali partner e la possibilità di pubblicare articoli su Google News e una lista di distribuzione stampa con circa 8.000 giornalisti e lettori massimizzano la portata e la visibilità dei contenuti. Ciò rappresenta un fattore essenziale nelle vendite e nel marketing esterno (SMarketing).

Maggiori informazioni qui:

Crescita, opportunità, ostacoli: strategie per la robotica pesante

La frontiera della collaborazione: interazione sicura tra uomo e robot con carichi utili elevati

Una tendenza emergente e apparentemente contraddittoria è l'applicazione di principi collaborativi a robot capaci di esercitare forze potenzialmente letali. Questo sviluppo sta trasformando i robot pesanti da macchine isolate in potenti compagni di squadra.

Oltre la gabbia: lo spettro della collaborazione

Il tradizionale concetto di sicurezza, che prevede l'utilizzo di robot pesanti all'interno di involucri protetti, è inefficiente e crea una rigida separazione tra compiti umani e compiti meccanici. La moderna collaborazione uomo-robot (HRC), tuttavia, non è un concetto univoco, ma uno spettro che va dalla semplice coesistenza (il robot si ferma quando una persona entra nella sua area di lavoro) alla stretta collaborazione (uomo e robot lavorano simultaneamente sullo stesso pezzo).

Il vantaggio principale di questo approccio è che, a differenza dei tradizionali cobot leggeri, i robot industriali collaborativi non sono soggetti a limitazioni in termini di carico utile, velocità o precisione. Offrono quindi il meglio di entrambi i mondi: le prestazioni di un robot industriale e la flessibilità di un'applicazione collaborativa.

Tecnologie chiave per un MRK sicuro per impieghi gravosi

La collaborazione sicura tra uomo e robot con robot per impieghi gravosi è resa possibile da una combinazione di sensori avanzati e funzioni di controllo intelligenti.

Sensori di sicurezza avanzati: il fondamento di una collaborazione uomo-robot sicura (HRC) è la capacità del sistema di rilevare la presenza e le intenzioni umane. Questo risultato è ottenuto tramite scanner laser certificati, telecamere 3D e persino pavimenti sensibili alla pressione che creano campi protettivi dinamici e multistrato attorno al robot.

Monitoraggio della velocità e della separazione (SSM): si tratta di un metodo collaborativo fondamentale in cui la velocità del robot è inversamente proporzionale alla sua distanza dall'uomo. Quando una persona si avvicina, il robot rallenta. Se la persona si avvicina troppo, il robot si ferma in sicurezza monitorando la distanza. Ciò consente un'interazione fluida ed efficiente senza barriere fisiche.

Limitazione di potenza e forza (PFL): sebbene impegnativa a causa dell'elevata inerzia dei robot per impieghi gravosi, i sistemi di controllo avanzati e i sensori di coppia in ogni giunto consentono anche ai robot di grandi dimensioni di operare in modalità a forza limitata per determinate attività. Si arrestano immediatamente in caso di contatto imprevisto. Questa funzione è spesso utilizzata per la guida manuale o per le attività di trasferimento.

Standardizzazione e valutazione del rischio: l'implementazione di applicazioni di collaborazione uomo-robot (HRC) sicura è regolamentata da standard come la norma EN ISO 10218 e la specifica tecnica ISO/TS 15066. Un requisito fondamentale è sempre un'attenta valutazione del rischio dell'intera applicazione, ovvero robot, pinza, pezzo in lavorazione e ambiente. Anche un robot intrinsecamente sicuro può maneggiare un utensile pericoloso.

Questi sviluppi stanno portando a una ridefinizione del termine "cobot". Tradizionalmente, questo termine era sinonimo di bracci robotici piccoli, leggeri e intrinsecamente sicuri. L'integrazione di funzionalità collaborative nei robot industriali per impieghi gravosi sta rompendo questo paradigma. "Collaborativo" si sta evolvendo da sostantivo (un tipo di robot, "un cobot") a aggettivo o a un insieme di funzioni ("un'applicazione robotica collaborativa"). Il futuro non risiede nella scelta binaria tra un "cobot" e un "robot industriale", ma nella selezione di un robot industriale con il carico utile e le prestazioni appropriati, che sia poi dotato delle funzionalità di sicurezza collaborativa richieste per l'applicazione specifica. Questo amplia notevolmente il potenziale della collaborazione uomo-robot (HRC) ad aree precedentemente inaccessibili alla stretta cooperazione uomo-macchina, come l'assemblaggio di componenti pesanti o la logistica.

RaaS spiega: come le aziende possono abbassare la barriera all'ingresso dei robot

Il mercato dei robot per impieghi gravosi è destinato a una crescita sostenuta, trainata dall'innovazione tecnologica e dall'espansione in nuovi settori. Tuttavia, un'implementazione di successo richiede alle aziende di prendere decisioni strategiche che vadano oltre la mera valutazione tecnologica.

Dimensioni del mercato e previsioni di crescita

Il mercato globale della robotica industriale è un settore significativo e in crescita. Le previsioni sulle dimensioni del mercato variano a seconda dell'ambito e della metodologia dell'analisi, ma mostrano costantemente un trend positivo.

- Un'analisi prevede una crescita da 33,9 miliardi di dollari nel 2024 a 60,5 miliardi di dollari entro il 2030, il che corrisponde a un tasso di crescita annuo composto (CAGR) del 9,9%.

- Un altro studio prevede una crescita da 16,9 miliardi di dollari (2024) a 29,4 miliardi di dollari entro il 2029 (CAGR 11,7%).

- Una terza previsione prevede una crescita da 19,9 miliardi di dollari (2024) a 55,5 miliardi di dollari entro il 2032 (CAGR 14,2%).

Il mercato specifico delle "Piattaforme robotiche per impieghi gravosi" è stato stimato in 333,5 milioni di dollari per il 2024, con una previsione di 446,0 milioni di dollari entro il 2030 (CAGR 5,0%). La discrepanza con i dati complessivi dimostra che i robot per impieghi gravosi rappresentano un segmento ad alta intensità di valore, ma di dimensioni inferiori alla media del mercato complessivo.

Secondo la Federazione Internazionale di Robotica (IFR), il parco robot industriale operativo a livello globale ha raggiunto il livello record di 4,28 milioni di unità nel 2023, con un aumento del 10% rispetto all'anno precedente. Nonostante una temporanea contrazione del mercato nel 2024, si prevede che il trend di crescita a lungo termine riprenderà a partire dal 2025. L'Asia, in particolare la Cina, rimane il mercato più grande e in più rapida crescita, rappresentando il 70% delle nuove installazioni.

Principali fattori di crescita e ostacoli

Fattori di crescita:

- Carenza di competenze e cambiamento demografico: in molti paesi industrializzati, la mancanza di lavoratori qualificati sta determinando l'automazione di compiti fisicamente impegnativi e ripetitivi.

- Industria 4.0 e Smart Manufacturing: la messa in rete e la digitalizzazione della produzione richiedono robot intelligenti e flessibili come componenti centrali.

- Sviluppo di nuovi settori: la crescita è sempre più trainata dall'introduzione in settori diversi da quello automobilistico, come la logistica, l'edilizia e le energie rinnovabili.

- Sostenibilità e reshoring: i robot migliorano l'efficienza dei materiali, riducono gli sprechi e consentono una produzione conveniente nel proprio Paese.

Ostacoli:

- Elevati investimenti iniziali: i costi del robot, della sua integrazione e delle periferiche necessarie rappresentano un ostacolo significativo, soprattutto per le piccole e medie imprese (PMI).

- Complessità di integrazione: nonostante interfacce più intuitive, integrare i robot nei sistemi legacy esistenti e garantire l'interoperabilità può rimanere una sfida.

Imperativi strategici per l'implementazione

Per le aziende che prendono in considerazione l'impiego di robot per impieghi gravosi, le seguenti considerazioni strategiche sono cruciali:

- Spostare l'attenzione dalle spese in conto capitale (Capex) al TCO e al ROI: le decisioni di investimento non dovrebbero basarsi esclusivamente sul prezzo di acquisto. È essenziale un'analisi olistica del costo totale di proprietà (TCO), inclusi consumi energetici, manutenzione e disponibilità, nonché del ritorno sull'investimento (ROI), trainato da una maggiore produttività, una migliore qualità e una riduzione dei costi di manodopera.

- Utilizzo di nuovi modelli di business: modelli come Robotics-as-a-Service (RaaS) abbassano la barriera dell'investimento iniziale consentendo alle aziende di noleggiare le capacità dei robot come spesa operativa anziché effettuare un investimento di capitale.

- Investire nello sviluppo del personale: semplificare la programmazione non elimina la necessità di personale qualificato. Piuttosto, sposta le competenze richieste dalla pura programmazione a compiti di livello superiore come l'ottimizzazione dei processi, il monitoraggio dei sistemi e la manutenzione. Le aziende devono investire nella formazione continua della propria forza lavoro per gestire e collaborare efficacemente con queste macchine intelligenti.

- Dare priorità a software ed ecosistemi: nella scelta di un robot, la piattaforma software del produttore, la sua facilità d'uso e l'ampiezza dell'ecosistema di partner dovrebbero essere criteri chiave. Un ecosistema solido offre accesso a soluzioni preintegrate e protegge l'investimento in futuro da requisiti in continua evoluzione.

Siamo a vostra disposizione: consulenza, pianificazione, implementazione, gestione del progetto

☑️ Supporto alle PMI nella strategia, consulenza, pianificazione e implementazione

☑️ Creazione o riallineamento della strategia digitale e digitalizzazione

☑️ Espansione e ottimizzazione dei processi di vendita internazionali

☑️ Piattaforme di trading B2B globali e digitali

☑️ Sviluppo aziendale pionieristico

Sarei felice di fungere da tuo consulente personale.

Potete contattarmi compilando il modulo di contatto qui sotto o semplicemente chiamandomi al numero +49 89 89 674 804 (Monaco) .

Non vedo l'ora di iniziare il nostro progetto comune.

Xpert.Digital - Konrad Wolfenstein

Xpert.Digital è un hub per l'industria con focus su digitalizzazione, ingegneria meccanica, logistica/intralogistica e fotovoltaico.

Con la nostra soluzione di sviluppo aziendale a 360° supportiamo aziende rinomate dal nuovo business al post-vendita.

Market intelligence, smarketing, marketing automation, sviluppo di contenuti, PR, campagne email, social media personalizzati e lead nurturing fanno parte dei nostri strumenti digitali.

Potete saperne di più su: www.xpert.digital - www.xpert.solar - www.xpert.plus