Smart Storage: la corsa dei robot logistici

Selezione vocale 📢

Pubblicato il: 28 settembre 2021 / Aggiornamento del: 28 settembre 2021 - Autore: Konrad Wolfenstein

Smart Storage: Robot da magazzino – Robot logistici in fabbrica o in magazzino – Phonlamai Photo|Shutterstock.com

L'ottimizzazione della logistica del proprio magazzino è parte del core business della maggior parte delle aziende, non solo nel settore delle vendite per corrispondenza, e allo stesso tempo rappresenta spesso anche uno dei maggiori fattori di costo. A causa della sua complessità, i miglioramenti in quest’area sono uno dei compiti più difficili e spesso costosi che le aziende devono affrontare. Per ottimizzare l'efficienza dei processi, una possibilità è automatizzare il magazzino utilizzando sistemi di trasporto e flusso automatico dei materiali, in cui le merci vengono immagazzinate in magazzini a scaffalature all'avanguardia.

Ma come arriva la merce da lì alla stazione di prelievo?

A questo punto vengono spesso impiegati gli addetti al magazzino, che vengono inviati con scanner mobili a ritirare gli articoli per il picking. Una soluzione che, oltre agli elevati costi del personale, comporta limitazioni in termini di flessibilità temporale ( picking 24 ore su 24 ) e svantaggi in termini di precisione del picking nonostante l'utilizzo della più moderna tecnologia scanner.

Anche i fornitori di intralogistica hanno sviluppato soluzioni per aumentare i tassi di prelievo e quindi la velocità di prelievo. Le società di logistica delle spedizioni si affidano all'uso di magazzini a carosello orizzontali. Questi trasportano gli articoli richiesti direttamente al luogo di prelievo. Attraverso la fornitura di prodotti controllata automaticamente sul posto di lavoro, i dipendenti possono concentrarsi su altre attività come l'imballaggio delle merci, il che comporta già una maggiore velocità e precisione. Inoltre, ai dipendenti del magazzino viene risparmiata la noiosa camminata verso la merce sparsa, il che riduce la distanza percorribile e aumenta anche l'ergonomia sul posto di lavoro.

Naturalmente lo sviluppo tecnico non si ferma a questo punto, ma continua a progredire costantemente. Sul mercato esistono già diversi sistemi che consentono l'immagazzinamento e il picking dinamici con l'aiuto di piccoli sistemi robot autonomi che svolgono il lavoro risparmiando risorse.

Kiva Robotics – il pioniere

Il pioniere in questo settore è l'azienda statunitense Kiva , fondata nel 2003, che grazie al suo sviluppo pionieristico ha rapidamente attirato l'attenzione nel settore logistico statunitense; La loro versione non richiedeva nastri trasportatori, magazzini automatizzati a scaffalature alte o nuovi tipi di carrelli da trasporto, ma si concentrava invece su piccoli robot autonomi che rotolavano attraverso il magazzino e prelevavano piccoli scaffali in ogni punto per trasportarli all'imballaggio. stazioni. Dopo che gli oggetti furono rimossi, gli scaffali tornarono automaticamente indietro e il robot cercò il prossimo obiettivo.

Invece di inviare dipendenti del magazzino con le loro liste di prelievo o scanner mobili, questo compito è stato svolto dal piccolo robot arancione che, con l'aiuto della sua tecnologia di sollevamento integrata, ha trasportato l'intero (piccolo) scaffale contenente la merce richiesta. Invece di ritirare il singolo articolo, viene semplicemente prelevato l'intero scaffale e trasportato nel luogo appropriato. Ciò significa che il magazzino è quasi costantemente in movimento, mentre i magazzinieri dislocati nei punti di prelievo hanno il compito di prelevare semplicemente dagli scaffali i prodotti richiesti che sono stati introdotti.

Come ovunque nell’era dei sistemi logistici di magazzino a controllo elettronico, l’arte sta nel software dell’intero sistema, che dirige i robot nel posto giusto al momento giusto. Ovviamente non è un compito facile evitare l’imminente ingorgo quando si utilizzano centinaia di robot in magazzini che contengono fino a diverse migliaia di scaffali. Ed è proprio la scalabilità e la flessibilità quasi illimitate che rendono questo sistema così interessante per gli utenti.

Oltre all'elettricità sufficiente e agli investimenti nei robot, negli scaffali e nelle superfici piane giusti, la soluzione Kiva difficilmente richiede altri requisiti. Al contrario, vengono eliminati numerosi fattori ormai indispensabili quando si impiegano magazzinieri. Ciò significa che i locali di stoccaggio utilizzati non necessitano di essere illuminati o riscaldati; Il robot funziona anche in completa oscurità e ben al di sotto della temperatura prescritta per motivi di diritto del lavoro. Fatta eccezione per il trasloco e il commissionamento, qui non è più necessaria la manodopera umana; il che equivale a ridurre le limitazioni fisiche unicamente sulla durata della batteria dei robot. I tempi di lavoro e di pausa previsti dalla legge, nonché fattori come la fatica o la distrazione non hanno più alcuna importanza nel processo di stoccaggio. Secondo Kiva , il sistema aumenta la produttività dei magazzinieri da tre a quattro volte.

Tutti questi vantaggi sono certamente una delle ragioni per cui il sistema Kiva è già in uso presso molte delle principali società di vendita per corrispondenza degli Stati Uniti. Per uno di loro, di gran lunga il più grande, Amazon , l'idea aziendale era così interessante che l'ha acquisita nel 2012, poco dopo la presentazione della tecnologia sul mercato tedesco.

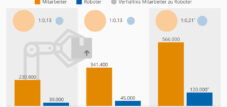

Dopo aver acquistato Kiva, Amazon ha aumentato la produzione in modo significativo perché la sola domanda di robot – circa 18.000 unità per i magazzini Amazon in tutto il mondo – è circa tre volte superiore alla produzione totale dell’azienda dalla sua fondazione. La vendita del sistema a terzi interessati dovrà quindi per il momento essere rinviata.

E cosa sta succedendo in Germania?

Ora ci sono anche diversi ingegneri meccanici tedeschi che stanno lavorando a una soluzione simile. Uno dei pionieri in questo senso è l' di Grenzbach , che afferma di essere in grado di ridurre lo sforzo di commissionamento fino al 70% con il suo sistema G-Com di nuova concezione.

Anche la soluzione G-Com dell'azienda bavarese di ingegneria meccanica si basa su robot mobili e agili, i cosiddetti carry, che si muovono autonomamente attraverso il magazzino. Poiché i motori dei piccoli robot vengono caricati tramite induzione, possono funzionare ininterrottamente, eliminando le perdite di tempo dovute alla permanenza nelle stazioni di ricarica. Controllati dal software sviluppato da Grenzbach, i trasportatori si dirigono verso gli scaffali designati, li sollevano e spostano la merce verso stazioni di picking configurabili in modo ergonomico e flessibile, dove gli addetti al magazzino prelevano gli articoli e li preparano per la spedizione. Gli scaffali sono progettati per essere completamente variabili in termini di disposizione e possono quindi contenere articoli di dimensioni e pesi diversi. Sono quindi ideali per lo stoccaggio di prodotti eterogenei e per i fornitori che operano con un'ampia gamma.

Ma l’automazione presenta anche altri vantaggi: mentre con i sistemi convenzionali i magazzinieri devono spesso percorrere 15 o addirittura 18 chilometri al giorno, con le soluzioni robotizzate possono rimanere fermi alle stazioni di picking senza troppi sforzi fisici, consentendo così il sistema merci all’uomo. I tempi di viaggio dei dipendenti sono stati drasticamente ridotti. Grenzbach, il tempo di prelievo è ridotto di circa il 55% rispetto alle soluzioni convenzionali. Inoltre si risparmia circa il 15% del tempo di orientamento e ricerca sullo scaffale, il che porta ad un aumento dell'efficienza del 70%. Poiché solo il puro processo di prelievo e stoccaggio degli articoli viene gestito manualmente, i costi del personale vengono notevolmente ridotti. Inoltre, grazie alla semplificazione dei processi, il tempo di formazione dei dipendenti si riduce a soli uno o due giorni.

Con G-Com il magazzino non ha più bisogno di essere illuminato, ventilato o riscaldato. Qui solo l'area delle aree di picking deve soddisfare i requisiti di legge; che solitamente interessa solo il 10% circa dell’intera superficie di stoccaggio e di conseguenza comporta un notevole risparmio nei consumi energetici.

Non sono necessari circuiti a induzione per controllare i trasportatori, il che rende l'applicazione estremamente flessibile e dovrebbe anche rendere lo spostamento dei sistemi di stoccaggio economico e semplice.

Il produttore di impianti tedesco Eisenmann offre a Kiva e G-Com il suo carrello industriale Logimover, che funziona su un sistema a doppio pattino e pesa solo 60 kg. Dotato di un potente concetto di batteria agli ioni di litio, il veicolo senza conducente ed estremamente manovrabile trasporta carichi fino a una tonnellata nello spazio più piccolo alla velocità di un metro al secondo, contribuendo così a ottimizzare i processi di trasporto e logistica di magazzino. Il robot in movimento è composto da due pattini che operano in parallelo, che manovrano indipendentemente sotto i pallet standard, li sollevano e li trasportano a una destinazione definita utilizzando un sistema di guida ottica. La sincronizzazione dei due corridori indipendenti è assicurata da un sofisticato software che monitora e controlla l'intero percorso del veicolo.

Secondo l'azienda, Logimover è adatto a un'ampia gamma di compiti nell'intralogistica, dalla fornitura di materiali per le macchine, allo stoccaggio e al prelievo di tutti i tipi di merci, fino a compiti complessi di picking. Il concetto di skid e l'innovativo sistema di controllo e guida del Logimover sono ora protetti da brevetti in Europa.

Neobotix ha fatto un ulteriore passo avanti : con l'MT-400 l'azienda ha presentato ad Automatica 2014 un altro robot mobile autonomo, sviluppato come sistema di trasporto economico e altamente flessibile. Grazie al suo design compatto, l'MT-400 può muoversi anche in corridoi molto stretti dove non sono necessarie né marcature sul pavimento né altre installazioni per orientare il veicolo. Il sistema di navigazione si basa invece sulle informazioni provenienti da uno scanner laser installato, che consente al robot di evitare autonomamente gli ostacoli e reagire a situazioni imprevedibili.

robot da magazzino autocontrollato e pensante Da qui non sembra essere lontano il passo verso una soluzione globale che funzioni autonomamente e che prima o poi renderà del tutto superfluo l’impiego dell’uomo nel magazzino.

Robot logistici? Chi ha bisogno di qualcosa del genere?

Nonostante tutte le loro differenze individuali, i sistemi di Kiva e dei fornitori tedeschi sono specificamente adattati alle esigenze del mercato e-commerce e multicanale in rapida crescita grazie al loro elevato livello di automazione e flessibilità.

Le ragioni principali di ciò sono:

Gestione ottimale di ampie gamme di prodotti

Grazie al loro design flessibile e scalabile, gli aiutanti mobili sono adatti principalmente per operazioni di magazzino e di commissionamento che assemblano una varietà di spedizioni diverse da un'ampia gamma. Sono quindi ideali per le soluzioni logistiche delle aziende di vendita per corrispondenza e di vendita al dettaglio multicanale, nonché dei fornitori di servizi di evasione ordini attivi nel settore dell'e-commerce. Qui possono sfruttare i loro vantaggi in termini di efficienza e soddisfare le richieste sempre crescenti dei rivenditori per tempi di consegna sempre più brevi e riduzioni permanenti dei costi.

Utilizzo flessibile

Con i sistemi presentati è possibile riporre quasi ogni oggetto purché non superi le dimensioni massime del telaio. A seconda delle necessità gli scaffali possono essere attrezzati anche con vassoi, cassetti, aste appendiabiti, ecc. e possono quindi essere adattati in modo flessibile alle esigenze della gamma di prodotti. In questo modo aiutano a utilizzare lo spazio di stoccaggio disponibile in modo più efficace, poiché ogni area può essere utilizzata come spazio di stoccaggio per gli scaffali mobili. Grazie alle loro ridotte esigenze in termini di installazioni tecniche, possono essere facilmente integrati nei magazzini esistenti.

Tempi di distribuzione rapidi

Rendendo immediatamente disponibile la merce presso la stazione di picking, il tempo di elaborazione di un ordine si riduce a pochi minuti. Un vantaggio in termini di tempo che tiene conto successive e consegna lo stesso giorno

Conclusione

Naturalmente l'utilizzo dei piccoli aiutanti è ancora possibile! – Definizione dei confini. Ciò significa che gli articoli in rapido movimento continueranno a essere immagazzinati nel modo più efficiente su pallet facilmente raggiungibili dalle stazioni di picking. Kiva & Co. attualmente non è in grado di gestire il funzionamento di sistemi di stoccaggio ultramoderni, scaffalature alte e a carosello o il trasporto di merci molto pesanti o di grandi volumi. A medio termine saranno disponibili soluzioni miste in cui i diversi sistemi funzionano fianco a fianco e si completano a vicenda. Ma i dispositivi possono già dare un contributo importante per aumentare significativamente l’efficienza della logistica di magazzino.