Non solo per l'ingegneria meccanica: magazzino utensili con sistema shuttle

Selezione vocale 📢

Pubblicato il 23 ottobre 2014 / Aggiornamento dal: 24 aprile 2021 - Autore: Konrad Wolfenstein

[In collaborazione con Kardex Remstar – PUBBLICITÀ]

Con un fatturato di circa 4,4 miliardi di euro e circa 30.000 dipendenti nel 2013, la produzione di utensili svolge un ruolo importante nel settore industriale in Germania. I produttori tedeschi di utensili detengono una quota di mercato pari a circa l'11% del commercio mondiale, ovvero al quarto posto dietro Giappone, Cina e Corea del Sud. E nonostante la concorrenza dell'Estremo Oriente, ci sono buone possibilità di mantenere questa posizione anche in futuro. Ciò è merito soprattutto delle numerose piccole e medie imprese del settore, che sanno adattarsi in modo flessibile alle esigenze individuali dei clienti garantendo allo stesso tempo un elevato livello di qualità. Grazie alla loro forza innovativa, queste aziende sono sempre in grado di soddisfare la crescente domanda globale di utensili speciali e soluzioni speciali.

Tuttavia, la crescente pressione competitiva non si ferma a questo settore; Ciò significa che i produttori devono testare e ottimizzare costantemente i loro processi produttivi per poter sopravvivere alla dura concorrenza.

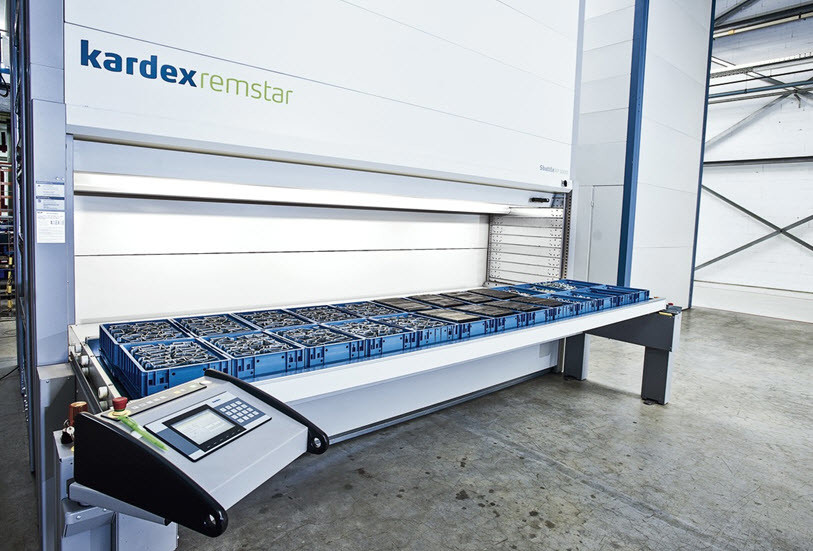

Magazzino utensili con sistemi di navette automatizzate

Le macchine utensili vengono utilizzate in tutti i settori in un'ampia varietà di fasi di produzione per lavorare tutti i tipi di materiali. Si tratta principalmente di aziende del settore della lavorazione dei metalli o di aziende produttrici di utensili e dell'industria automobilistica.

Che si tratti di macchine per la deformazione, utilizzate ad esempio per la lavorazione di metalli come acciaio o alluminio e plastica, o di macchine utensili per il taglio dei metalli, utilizzate ad esempio per la lavorazione del legno: nel processo di produzione sono sempre necessari utensili di lavorazione speciali ad alte prestazioni. non vengono utilizzati e devono essere archiviati in modi diversi. Lo stoccaggio dei pezzi in appositi armadietti per utensili è sicuramente la variante più comune. Gli utensili vengono spesso immagazzinati in numerosi armadietti per utensili e tipi di contenitori di diverse dimensioni, distribuiti in modo decentrato in tutta la produzione. Qui si spreca spazio prezioso semplicemente a causa dell'occupazione sfavorevole del magazzino; Per non parlare del complesso accesso alle parti.

- maggiore flessibilità nello stoccaggio

- una maggiore varietà di articoli da tenere a disposizione e

- volume di stoccaggio inferiore

Tutto ciò significa che la pressione per una maggiore efficienza sta aumentando anche sui metodi di stoccaggio tradizionali. A parte la forma relativamente economica di stoccaggio negli armadi portautensili statici, questa forma di stoccaggio può fare ben poco per migliorare la produttività.

In questo caso, l'introduzione del magazzino in un punto centrale di raccolta degli utensili con l'aiuto di un magazzino automatizzato, come ad esempio una navetta, porta già miglioramenti misurabili. La sistemazione dei diversi utensili in diversi tipi di contenitori o portautensili con dimensioni adattate con precisione offre ulteriori vantaggi in termini di sfruttamento dello spazio, poiché il volume di stoccaggio dei luoghi di stoccaggio può essere sfruttato in modo ottimale in profondità e altezza.

I sistemi dinamici come i magazzini automatici offrono agli utenti anche molte più opzioni per ottimizzare l’efficienza dei loro processi intralogistici. Un accesso più rapido e preciso ai pezzi immagazzinati sono solo due esempi che parlano di questa moderna forma di stoccaggio.

Altri vantaggi includono:

- Riduzione significativa delle distanze percorribili per il personale grazie al principio della consegna della merce alla persona.

- L'accesso rapido e mirato alla merce stoccata controllata dal software di gestione del magazzino evita tempi di ricerca improduttivi e aumenta la precisione del picking oltre il 99%

- L'utilizzo del software di gestione del magazzino consente inoltre un controllo e un controllo precisi dell'intero processo di magazzino

- Sfruttamento ottimale delle altezze dei locali e delle superfici dell'edificio grazie ai sistemi di montaggio precisi. Il design compatto dei dispositivi utilizzati consente di risparmiare una grande quantità di spazio sul pavimento

- Le postazioni di lavoro progettate ergonomicamente, che funzionano secondo il principio "merce alla persona", riducono i tempi di inattività dei dipendenti

- Non sono più necessarie istruzioni o corsi di formazione dispendiosi in termini di tempo per i commissionatori

Non c'è quindi da meravigliarsi che sempre più aziende che si occupano di stoccaggio di utensili si stiano convertendo a sistemi di stoccaggio automatizzati per gestire i propri processi intralogistici in modo più efficiente.